1.本公开涉及电子产品技术领域,尤其涉及一种电子设备壳体及组装方法和电子设备。

背景技术:

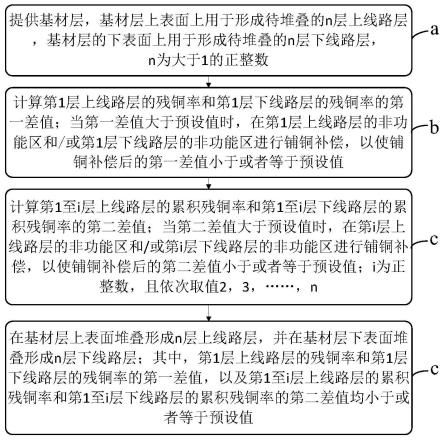

2.随着电子设备的发展,在手机等电子设备中集成有摄像头模组。为了保障摄像头模组的正常使用,手机的壳体需要与摄像头模组相适配。相关技术中,手机壳体与摄像头模组配合部分的结构较为复杂,具有零件数量多、加工难度大的缺陷。

技术实现要素:

3.本公开提供了一种电子设备壳体及组装方法和电子设备,以解决相关技术中的技术缺陷。

4.第一方面,本公开实施例提供了一种电子设备壳体,所述壳体包括主体和盖板;

5.所述主体上设置有安装部,且所述安装部内设置有第一透光区域,所述第一透光区域用于对应电子设备内的摄像头模组设置;

6.所述盖板与所述安装部配合安装,并具有与所述第一透光区域相对应的第二透光区域。

7.在一个实施例中,在所述安装部与所述盖板之间设置有粘结层。

8.在一个实施例中,所述盖板包括朝向所述安装部内部的着色层;

9.所述着色层与所述粘结层相贴合,并具有对应所述第二透光区域的镂空部分。

10.在一个实施例中,所述安装部为安装槽,所述安装部的侧壁包括:

11.沿所述安装部深度方向延伸的垂直面,和/或

12.与所述安装部深度方向形成夹角的斜面,所述夹角小于或者等于45

°

。

13.在一个实施例中,所述安装部的深度大于或者等于0.05mm,且小于或者等于0.5mm。

14.第二方面,本公开实施例提供了一种电子设备,所述电子设备包括:摄像头模组,以及上述第一方面提供的电子设备壳体;

15.所述摄像头模组在所述电子设备内部对应所述电子设备壳体的第一透光区域设置。

16.第三方面,本公开实施例提供了一种电子设备壳体组装方法,所述方法用于制备上述第一方面提供的电子设备壳体;所述方法包括:

17.在主体上形成安装部;

18.在盖板的一面设置粘结层,以所述粘结层朝向所述安装部的方式,将所述盖板粘贴在所述安装部上;

19.固化所述粘结层,以将所述盖板固定在所述安装部上。

20.在一个实施例中,所述在主体上形成安装部,包括:

21.去除所述主体的预设部分形成所述安装部,所述安装部在所述主体上凸出设置或者凹陷设置。

22.在一个实施例中,所述盖板包括着色层,所述在盖板的一面上设置粘结层,包括:

23.采用辊轮在所述盖板的着色层上涂布粘结剂,以形成所述粘结层;或者

24.采用丝网印刷在所述盖板的着色层上涂布粘结剂,以形成所述粘结层。

25.在一个实施例中,所述将所述盖板安装在所述安装部内,包括:

26.调整所述盖板与所述安装部的相对位置;

27.对所述盖板施加压力并保压,以将所述盖板贴合在所述安装部内。

28.在一个实施例中,所述粘结层的材料包括紫外光固化胶黏剂,所述在所述保压之后,还包括:

29.采用固化能量为100~500mj/cm2的紫外光照射所述粘结层。

30.在一个实施例中,在所述固化所述粘结层之前,还包括:

31.对所述粘结层进行脱泡处理。

32.在一个实施例中,所述固化所述粘结层包括:

33.采用固化能量为1000~2000mj/cm2的紫外光照射所述粘结层。

34.本公开提供的电子设备壳体及组装方法和电子设备至少具有以下有益效果:

35.采用本公开实施例提供的电子设备壳体,通过安装部内第一透光区域和盖板上第二透光区域,使得与该壳体配合的摄像头模组能够接收光线,满足壳体的基本功能。并且,通过在主体上设置安装部,将盖板安装在安装部中的方式,简化了整体壳体的结构,减少电子设备壳体的零部件数量,进而降低整体壳体组装难度。此外,采用该方式无需在壳体上形成较大的通孔,优化了电子设备壳体的防尘、防水性能,进而提高采用该电子设备壳体的电子设备的密封性能。

附图说明

36.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

37.图1是根据一示例性实施例示出的电子设备壳体的结构示意图;

38.图2-1、图2-2和图2-3是根据不同示例性实施例示出的电子设备壳体的结构示意图;

39.图3-1、图3-2和图3-3是根据不同示例性实施例示出的电子设备壳体中安装部的结构示意图;

40.图4是根据一示例性实施例示出的盖板的结构示意图;

41.图5是根据一示例性实施例示出的电子设备壳体组装方法流程图;

42.图6是根据另一示例性实施例示出的电子设备壳体组装方法流程图;

43.图7是根据另一示例性实施例示出的电子设备壳体组装方法流程图;

44.图8是根据另一示例性实施例示出的电子设备壳体组装方法流程图;

45.图9是根据另一示例性实施例示出的电子设备壳体组装方法流程图;

46.图10是根据另一示例性实施例示出的电子设备壳体组装方法流程图。

具体实施方式

47.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施例并不代表与本公开相一致的所有实施例。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的示例。

48.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。除非另作定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开说明书以及权利要求书中使用的“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。除非另行指出,“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。在本公开说明书和权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指包含一个或多个相关联的列出项目的任何或所有可能组合。

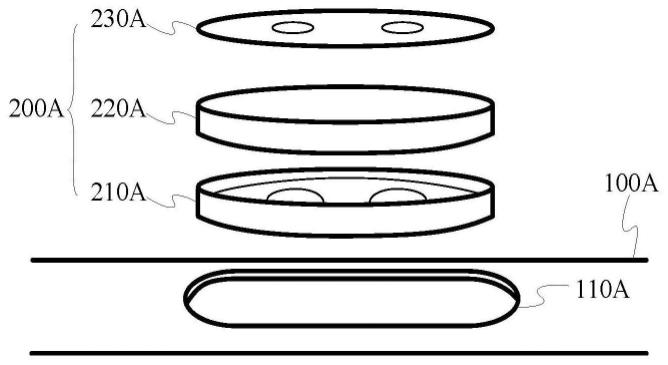

49.图1是根据一示例性实施例示出的电子设备壳体的结构示意图。在一些实施例中,如图1所示,电子设备壳体包括主体100a和装饰组件200a。

50.在主体100a上设置有通孔110a。该通孔110a连通电子设备的内部和外部。

51.装饰组件200a包括:支撑座210a、支撑框220a和盖板230a。

52.支撑座210a上设置有至少一个第一透光孔211a。并且,支撑座210a与通孔111a的形状相适配,安装在通孔111a中。支撑框220a与支撑座210a的侧边相连,并凸出于主体110a设置。并且,支撑框220a呈中空结构,具有相对的两个开口。其中一个开口对应支撑座210a的底面。盖板130a与支撑框220a相连,并封堵支撑框122a的另一个开口。盖板130a上设置有第二透光孔131a。其中,第二透光孔131a与第一透光孔211a对应设置,使得摄像头组件能够接收电子设备外部的光线。

53.采用装饰组件200a方式,电子设备壳体包括较多的零部件,导致整体结构复杂,组装方法难度大。并且,这样的方式需要在电子设备壳体上需要设置较大的通孔110a,影响电子设备的防水防尘性能。

54.基于上述情况,本公开实施例提供了一种电子设备壳体及组装方法和电子设备。

55.图2-1~图2-3是根据不同示例性实施例示出的电子设备壳体的结构示意图。如图2-1和图2-3所示,该电子设备壳体包括主体100和盖板200。

56.主体100上设置有安装部110,该安装部110用于通过胶黏剂与盖板200相连。示例地,主体100包括相对设置的第一面100a和第二面100b。其中,第一面100a为壳体朝向电子设备外部的一面,第二面100b为壳体朝向电子设备内部的一面。安装部110设置在第一面100a上。

57.可选地,安装部110具有多种实现方式。如图2-1所示,安装部110具有平面结构,具体为第一面100a上的预设区域。如图2-2所示,安装部110具有凸出结构,为设置在第一面100a上的凸台。如图2-3所示,安装部110具有凹陷结构,为设置在第一面100a上的凹槽。

58.在本公开实施例中,以安装部110为凹槽结构为例进行详细说明。安装部110的深

度大于或者等于0.05mm,且小于或者等于0.5mm。例如,安装部110的深度为0.08mm、0.1mm、0.15mm、0.2mm、0.25mm、0.3mm、0.35mm、0.4mm、0.45mm等。采用凹槽的方式,安装部110足以容纳盖板200,并避免盖板200过多凸出主体100的第一面100a,优化电子设备壳体的外观效果。

59.并且,安装部110包括侧壁111和底面112。其中,侧壁111具有多种实现方式。图3-1~图3-3是根据不同示例性实施例示出的电子设备壳体中安装部的结构示意图。

60.可选地,如图3-1所示,安装部110的侧壁111沿安装部110的深度方向h延伸。以此方式,便于在电子设备壳体上加工形成安装部110。

61.可选地,如图3-2所示,安装部110的侧壁111与安装部110的深度方向h形成夹角α。可选地,该夹角α小于或者等于45

°

(例如40

°

、30

°

、20

°

、10

°

等)。以此方式,便于在安装部110内组装盖板200。

62.可选地,如图3-3所示,安装部110的侧壁111包括沿深度方向h延伸的第一面111a,以及与深度方向h成夹角α的第二面111b。其中,对于第一面111a和第二面111b与底面112的相对位置不做具体限定。以此方式,便于在安装部110内组装盖板200。

63.继续参见图2-3,底面112的平面度小于或者等于0.05,例如0.04、0.03、0.02、0.01等。此时,安装部110的底面112和盖板200之间能够形成几乎等高的容纳空间。该容纳空间用于容纳胶黏剂,进而保证盖板200与安装部110的连接稳定性。

64.并且,在安装部110内还设置有第一透光区域100x。例如,在安装部110的底面112上开设通孔形成第一透光区域100x。或者,主体100采用剥离或树脂等透明材质制备,安装部110的底面112即等同于第一透光区域100x。该第一透光区域100x用于对应电子设备内的摄像头模组设置。

65.继续参见图2-1~图2-3,盖板200安装在安装部110上。如图2-1所示,当安装部110具有平面结构时,盖板200与安装部110贴合。示例地,在盖板200朝向安装部110的一面上设置粘结层300,以与安装部110连接。采用这样的方式,简化盖板200和安装部110的安装过程。

66.如图2-2所示,安装部110具有凸台结构。可选地,盖板200为片状结构,并与安装部110的端面贴合。或者,盖板200呈倒扣碗装结构,盖板200扣在安装部110上。以此方式,优化盖板200和安装部110的连接稳定性。此外,在盖板200朝向安装部110的一面上设置粘结层300,以与安装部110连接。

67.如图2-3所示,安装部110具有凹陷结构。此时,盖板200与安装部110的横截面形状相适配,具体与安装部110的侧壁底面112相连。示例地,在盖板200与安装部110(具体为安装部110的底面112)之间设置有粘结层300。粘结层300由粘结剂(紫外光固化胶黏剂或者光学胶黏剂)形成。可选地,粘结层300涂布在盖板200用于与底面112相贴的一面上,并在盖板200置于安装部110内后,与底面112相贴。

68.可选地,粘结层300的厚度为3~60μm。例如,粘结剂为紫外光固化胶黏剂时,粘结层300的厚度为3~20μm;粘结剂为光学胶黏剂时,粘结层300的厚度为20~60μm。

69.在盖板200上还设置有与安装部110内第一透光区域100x相对应的第二透光区域200x。据此,保证与该电子设备壳体配合的摄像头模组正常使用。

70.图4是根据一示例性实施例示出的盖板的结构示意图。结合图2-1~图2-3以及图

4,可选地,盖板200包括基材210和覆设在基材210上的着色层220。例如,基材210为玻璃基材,着色层220为涂布在基材210上的油墨。该着色层220朝向安装部110的内部设置,并与粘结层300相贴合。通过着色层220优化盖板200外观,保障整体电子设备壳体具有良好的外观。

71.并且,着色层220具有镂空部分,基材210对应该镂空部分的区域形成了第二透光区域200x。进一步,基材210对应镂空部分的区域设置开孔,形成第二透光区域200x。

72.据此,第一透光区域100x和第二透光区域200x相连通,使得光线得以穿过,进而保障对应第一透光区域100x的摄像头模组正常工作。

73.在一个示例中,第一透光区域100x和第二透光区域200x为同轴设置的开孔。据此,摄像头模组中的镜头可以插设在第一透光区域100x和第二透光区域200x内。

74.采用本公开实施例提供的电子设备壳体,在满足保障摄像头模组正常工作的前提下,简化了整体壳体的结构,减少电子设备壳体的零部件数量,便于组装生产。并且,通过在主体100上设置安装部110的方式,无需在壳体上形成较大的通孔,优化了电子设备壳体的防尘、防水性能,进而提高采用该电子设备壳体的电子设备的密封性能。

75.本公开实施例还提供了一种电子设备壳体的组装方法,以组装上述提供的电子设备壳体。图5是根据一示例性实施例示出的电子设备壳体组装方法流程图。如图5所示,该方法包括:

76.步骤s501、在主体上形成安装部。

77.示例地,步骤s501具体包括:去除主体上的预设部分,以形成安装部。其中,可以采用蚀刻工艺、cnc数控机床切削工艺等方式完成步骤s501。

78.结合图2-2,安装部具有凸台结构,此时预设部分为安装部之外的部分。通过去除预设部分,以削薄主体上预设部分的厚度,形成凸出设置的安装部。可选地,采用蚀刻等工艺在主体上形成安装部。

79.结合图2-3,安装部具有凹陷结构,此时预设部分为安装部对应的部分。通过去除预设部分,以削薄预设部分的厚度,形成凹陷设置的安装部。

80.继续参见图5,在步骤s501之后执行步骤s502。

81.步骤s502、在盖板的一面设置粘结层,并以粘结层朝向主体上安装部的方式将盖板粘贴在安装部内。

82.可选地,如图4所示,盖板包括基材和着色层。此时,步骤s501包括:采用辊轮在盖板的着色层上涂布粘结剂,以形成粘结层。或者,步骤s501包括:采用丝网印刷在盖板的着色层上涂布粘结剂,以形成粘结层。以此方式,着色层位于基材和粘结层之间,保证着色层的结构安全。其中,粘结剂选自光学胶黏剂(optically clear adhesive,oca)或者紫外光固化胶黏剂。

83.图6是根据另一示例性实施例示出的电子设备壳体组装方法流程示意图。如图6所示,步骤s502中以粘结层朝向主体上安装部的方式将盖板粘贴在安装部内,包括:

84.步骤s5021、调整盖板与安装部的相对位置。

85.可选地,以盖板上第二透光区域和安装部内第一透光区域为参照,调整盖板与安装部的相对位置。

86.步骤s5022、对盖板施加压力并保压,以将盖板贴合在安装部上。通过步骤s5022使

得粘结层具有一定粘结力,实现盖板和安装部的初步粘结。

87.其中,对盖板施加的作用力可选为100~800n,例如200n、300n、400n、500n、600n、700n等。对盖板保压时间可选为5~15s,例如6s、7s、8s、9s、10s、11s、12s、13s、14s等。具体参数根据粘结剂的种类和粘结层的厚度进行选择。

88.示例地,当粘结层为25-60μm的oca层时,步骤s5022中对盖板施加600n压力,保压15s。当粘结层为3-15μm的紫外光固化胶黏剂层时,对盖板施加500n压力,保压10s。

89.作为一个示例,步骤s502中,采用治具装夹盖板,并在真空的状态下,利用ccd光学定位完成盖板与安装部的精准定位。进而将盖板压合在安装部内,实现盖板和安装部的初步粘结。

90.需要说明的是,图7是根据另一示例性实施例示出的电子设备壳体组装方法流程示意图。如图7所示,当粘结层包括紫外光固化胶黏剂的情况下,在步骤s5022之后,步骤s502还包括:还包括:

91.步骤s5023、采用固化能量为100~500mj/cm2的紫外光照射粘结层。

92.采用紫外光固化胶黏剂时,单纯依靠对盖板施压难以实现盖板和安装部的有效初步粘结。因此,在施压之后采用紫外光照射进行预固化,进一步激发粘结层的粘性。其中,紫外光的固化能量可选为200mj/cm2、300mj/cm2、400mj/cm2等。

93.通过步骤s5022使得盖板上的粘着层分布均匀,使得步骤s5023后粘结层具有均匀的初粘性。

94.继续参见图5,在步骤s502之后执行步骤s503。

95.步骤s503、固化粘结层,以将盖板固定在安装部内。

96.通过步骤s503将盖板固定在安装部内,进而得到电子设备壳体。可选地,采用固化能量为1000~2000mj/cm2的紫外光照射盖板,此时紫外光穿透盖板照射在粘结层上,以促进粘结层固化。当采用oca形成粘结层时,通过步骤s503加速固化效果。当采用紫外光固化胶黏剂形成粘结层时,通过步骤s503完成固化。

97.在一个实施例中,图8是根据另一示例性实施例示出的组装方法流程图。如图8所示,在步骤s502和步骤s503之间还包括步骤s504,具体如下:

98.步骤s504、对粘结层进行脱泡处理。

99.可选地,在30~80℃的温度条件,0.2~0.5mpa的压力下,对粘结层进行20~60min的脱泡处理。经过步骤s502后粘结层的粘性不强,仅足以实现盖板与安装部的初步粘结。此时,在高压环境和一定的温度条件下静置电子设备壳体,能够脱除粘结层中的气泡。进一步地,在脱泡处理之后通过步骤s503固化粘结剂层,有效提高粘结层的连接稳定性。

100.在一个实施例中,在步骤s503之后,依据盖板与安装部的间隙等外观效果确认是否在盖板与安装部的接缝处点胶。如果需要点胶,则在点胶后去除多余残胶并静置24~48h,通过静置激发胶黏剂的粘性,提高电子设备壳体稳定性。

101.综上所述,本公开实施例提供的电子设备组装方法简单、易操作,有效降低电子设备壳体的组装工艺难度和工艺成本。并且,采用该方法制备的电子设备壳体性能稳定,下面结合两个具体示例阐述该组装方法。

102.《第一个示例》

103.图9是根据一个示例性实施例示出的电子设备壳体组装方法流程图。如图9所示,

该方法包括:

104.步骤s901、在主体上形成凹陷装的安装部。

105.步骤s902、采用辊轮在盖板的着色层上涂布厚度为25~60μm的oca,形成胶黏层。

106.步骤s903、采用治具装夹盖板,在真空的状态下利用ccd光学定位完成盖板与安装部定位。将盖板压合在安装部内,对盖板施加600n的压力,并保压15s。

107.步骤s904、在50℃的温度条件,以及0.2mpa的压力条件下,对粘结层进行30min的脱泡处理。

108.步骤s905、采用固化能量为1500mj/cm2的紫外光照射盖板,以固化粘结剂层。

109.步骤s906、对盖板和安装部之间的接缝进行点胶,点胶后去除残胶并将电子设备壳体静置24h。

110.通过步骤s901~步骤s906完成电子设备壳体组装。对该电子设备壳体的盖板进行性能测试如下:

111.1、采用万能拉伸机对5个电子设备壳体样品进行盖板进行推力测试,测试得5组数据的平均值为136mpa,最大值为160mpa。

112.2、对测试用电子设备壳体样品进行环境测试(包括:温度冲击测试、温湿度循环测试、高温实验测试、盐雾测试、耐湿度测试、uv照射测试)。经过环境测试之后再进行推力测试,测得5组数据的平均值为132mpa,最大值为155mpa。并且,样品盖板处外观未出现异常。

113.综上测试结果显示,经过环境测试,样品外观未出现异常,平均推力及最大值均无明显衰减,各项可靠性均符合标准。因此,采用本公开实施例提供组装方法组装的电子设备壳体具有良好的耐侯性和力学稳定性。

114.《第二个示例》

115.图10是根据一个示例性实施例示出的电子设备壳体组装方法流程图。如图10所示,该方法包括:

116.步骤s1001、在主体上形成凹陷装的安装部。

117.步骤s1002、采用300目的平面网在盖板的着色层上印刷厚度为3~15μm的紫外光固化胶黏剂,形成胶黏层。

118.步骤s1003、采用治具装夹盖板,在真空的状态下利用ccd光学定位完成盖板与安装部定位。将盖板压合在安装部内,对盖板施加500n的压力,并保压15s。

119.步骤s1004、采用能量为200mj/cm2的紫外光照射盖板,以使胶黏层预固化。

120.步骤s1005、在60℃的温度条件,以及0.2mpa的压力条件下,对粘结层进行40min的脱泡处理。

121.步骤s1006、采用固化能量为1000mj/cm2的紫外光照射盖板,以固化粘结剂层。

122.通过步骤s1001~步骤s1006完成电子设备壳体组装。对该电子设备壳体的盖板进行性能测试如下:

123.1、采用万能拉伸机对5个电子设备壳体样品进行盖板进行推力测试,测试得5组数据的平均值为131mpa,最大值为147mpa。

124.2、对测试用电子设备壳体样品进行环境测试(包括:温度冲击测试、温湿度循环测试、高温实验测试、盐雾测试、耐湿度测试、uv照射测试)。经过环境测试之后再进行推力测试,测得5组数据的平均值为129mpa,最大值为144mpa。并且,样品盖板处外观未出现异常。

125.综上测试结果显示,经过环境测试,样品外观未出现异常,平均推力及最大值均无明显衰减,各项可靠性均符合标准。因此,采用本公开实施例提供组装方法组装的电子设备壳体具有良好的耐侯性和力学稳定性。

126.基于上述提供的电子设备壳体,本公开实施例还提供了一种电子设备。该电子设备包括:摄像头模组,以及上述提供的电子设备壳体。其中,摄像头模组在电子设备内部对应电子设备壳体的第一透光区域设置。以此方式,摄像头模组能够接收电子设备外部入射的光线,得以正常使用。

127.本公开实施例提供的电子设备整体外观良好,电子设备壳体结构稳定,并且具有良好的防尘防水性能。其中,该电子设备包括但不限于:智能手机、平板电脑、桌面型/膝上型/手持型计算机、笔记本电脑、超级移动个人计算机(ultra-mobile personal computer,umpc)、个人数字助理(personal digital assistant,pda)、增强现实(augmented reality,ar)/虚拟现实(virtual reality,vr)设备。

128.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由上述权利要求指出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。