1.本实用新型属于导弹技术领域,具体涉及一种适用于复合材料发动机壳体上的弹翼安装结构。

背景技术:

2.根据不同的导弹气动布局,弹翼安装在不同位置,有的型号弹翼固定在发动机壳体上,有的固定在其他舱段壳体上。发动机壳体材料为钢时,用于固定弹翼的弹翼安装座采用焊接方式固定在发动机壳体上。随着技术的发展,越来越多的发动机壳体采用碳纤维等复合材料,弹翼安装座的固定相对复杂些,一般采用缠绕的方式。如专利cn110509575 a公开了一种碳纤维复合材料壳体精密弹翼座铺设缠绕成型方法。

3.采用缠绕的方法固定弹翼座,涉及多个工艺步骤,工序较为繁琐,效率较低,为保证定位准确,还需要特制定位工装,成本高。采用缠绕方式还会在发动机壳体表面产生较多凸起,对导弹的气动产生一定的不利影响。

技术实现要素:

4.为简化弹翼固定结构,精简弹翼安装座与复合材料发动壳体连接固定工艺步骤,最大程度降低对导弹整体气动的影响,本实用新型提供一种适用于复合材料发动机壳体上的弹翼安装结构,其特征在于,包括弹翼安装卡箍、复合材料发动机壳体、弹翼、固定部件;

5.所述复合材料发动机壳体上设置所述弹翼安装卡箍,弹翼安装卡箍设置有弹翼固定槽;

6.所述弹翼通过所述固定部件固定安装在所述弹翼固定槽中。

7.具体的,所述弹翼安装卡箍为半圆弧结构,两端设置有伸出的端部耳片,中部设置有中部耳片;两个相同的弹翼安装卡箍组合在一起,构成一个完整的弹翼安装座。

8.具体的,所述中部耳片中间具有弹翼固定槽,所述弹翼固定槽把中部耳片分为左右两片;所述弹翼设置弹翼卡箍接头;

9.两个所述弹翼安装卡箍组合,所述端部耳片结合面之间留有间隙,组合后可形成四个所述弹翼固定槽,用于固定四片弹翼,弹翼卡箍接头的厚度与所述弹翼固定槽宽度尺寸一致。

10.具体的,所述端部耳片、中部耳片具有安装孔;

11.所述弹翼卡箍接头具有通孔,所述通孔与所述端部耳片、中部耳片的安装孔对应匹配;

12.所述固定部件依次穿过所述中部耳片上的安装孔、弹翼卡箍接头处的通孔,并拧入另一片中部耳片上的安装孔,夹紧并固定所述弹翼;

13.两件所述弹翼安装卡箍通过固定部件连接成一个完整的圆环,并卡在所述复合材料发动机壳体上。

14.具体的,所述固定部件设置为沉头螺钉;

15.所述端部耳片的安装孔,一端设置为沉头孔,另一端设置为螺纹孔;所述中部耳片的安装孔,一片设置有螺纹孔,另一片设置有沉头孔;

16.所述沉头螺钉依次穿过所述中部耳片上的沉头孔、弹翼卡箍接头的通孔,并拧入另一中部耳片上的螺纹孔,夹紧并固定所述弹翼;

17.两件所述弹翼安装卡箍通过沉头螺钉连接成一个完整的圆环,并卡在所述复合材料发动机壳体上。

18.具体的,所述固定部件设置为铆钉,所述端部耳片、中部耳片的安装孔与固定部件匹配设置。

19.具体的,所述弹翼安装卡箍的内圆弧直径与所述复合材料发动机壳体直径一致;所述弹翼固定槽的尺寸、数量和所述弹翼卡箍接头尺寸、数量匹配。

20.具体的,所述复合材料发动机壳体设置有卡箍槽,所述卡箍槽与复合材料发动机壳体一体成型,用于固定所述弹翼安装卡箍;卡箍槽由前后两个环形凸起围成,卡箍槽的宽度、深度与所述弹翼安装卡箍的宽度、厚度一致;

21.所述环形凸起有过渡段和直段,所述直段直径大于所述复合材料发动机壳体直径,所述过渡段通过截圆锥段过渡,用于降低对全弹气动的影响。

22.具体的,所述卡箍槽设置有周向限位凸起,用于所述弹翼安装卡箍的周向限位,用于保证所述弹翼与全弹象限线的对应关系,所述周向限位凸起与所述端部耳片的间隙匹配,所述端部耳片结合面之间留有的间隙可以卡住所述卡箍槽上的周向限位凸起,周向限位凸起设置位置与所述弹翼布局相匹配。

23.可选择的,所述复合材料发动机壳体设置有多个限位凸起,所述弹翼安装卡箍相应位置设置匹配的安装孔,用于所述弹翼安装卡箍与所述复合材料发动机壳体连接固定时,轴向和周向限位。

24.弹翼安装卡箍可以为金属材质,为半圆环结构,弹翼安装卡箍并非完整的半圆,两端伸出的端部耳片表面到卡箍圆弧所在圆且与伸出端部耳片平行的对称面距离为弹翼卡箍接头处厚度的一半;两个完全相同的弹翼安装卡箍构成一个弹翼安装结构单元,弹翼安装卡箍一端端部耳片设置沉头孔,另一端端部耳片设置螺纹孔,设有沉头孔端部耳片与设有螺纹孔的端部耳片对应,这相邻的两个端部耳片组成一个弹翼安装槽,总共四个弹翼安装槽;

25.复合材料发动机壳体上设有环形凸起,两个对称的环形凸起构成一个弹翼安装卡箍槽,宽度与弹翼安装卡箍宽度一致,深度和卡箍厚度一致,即环形凸起外径和卡箍外径一致;

26.环形凸起由截圆锥过渡段和直段组成,设置过渡段有利于减少发动机壳体表面的凸起对气动的不利影响;

27.卡箍槽中间还对称的设有一组周向限位凸起,将环形的槽分为两个半环槽,凸起的厚度与弹翼卡箍接头处厚度一致,用于弹翼安装卡箍的周向限位;

28.可根据弹翼尺寸形状和接头位置数量相应的在发动机壳体上设置一组或多组卡箍槽;

29.本实用新型结构简单,零件种类少,一组弹翼安装卡箍的两瓣尺寸、结构一致,可互换使用,成本低;发动机壳体上的卡箍槽随发动机壳体整体成型,工艺简单,生产周期短;

发动机壳体上弹翼安装相关结构一体成型相较于传统的缠绕弹翼座连接强度更高,可靠性更高;发动机壳体上的卡箍槽结构为完整环状对称结构,且设有过渡段,对气动影响最小。结构适应性强,通用性好,可根据弹翼尺寸形状,设置一组或多组卡箍式安装结构,且不增加零件种类。

附图说明

30.通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

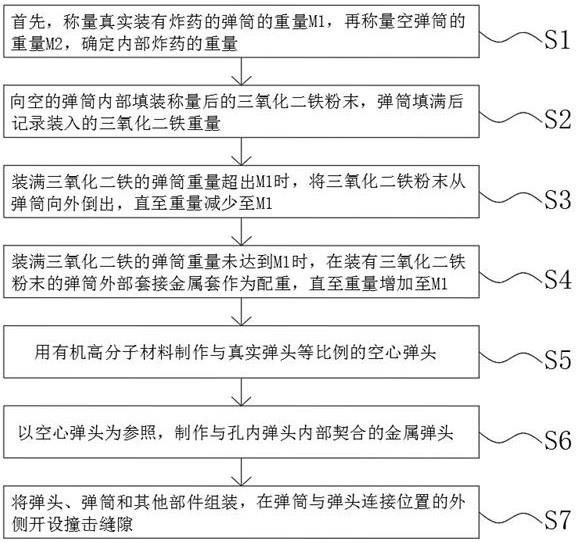

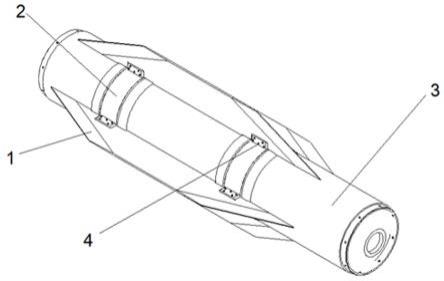

31.图1示出了本实用新型实施例中的一种适用于复合材料发动机壳体上的弹翼安装结构整体安装示意图;

32.图2示出了本实用新型实施例中的一种适用于复合材料发动机壳体上的弹翼安装结构的弹翼示意图;

33.图3示出了本实用新型实施例中的一种适用于复合材料发动机壳体上的弹翼安装结构的弹翼安装卡箍示意图;

34.图4示出了本实用新型实施例中的一种适用于复合材料发动机壳体上的弹翼安装结构的复合材料发动机壳体示意图;

35.图5示出了本实用新型实施例中的一种适用于复合材料发动机壳体上的弹翼安装结构的局部安装示意图。

36.附图标记:1-弹翼;2-弹翼安装卡箍;3-复合材料发动机壳体;4-沉头螺钉;11-弹翼卡箍接头;21-端部耳片;22-中部耳片;23-沉头孔;24-螺纹孔;25-弹翼固定槽;31-卡箍槽;32-周向限位凸起;33-过渡段。

具体实施方式

37.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

38.在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“连接”、“连通”表示直接或通过其他组件间接的连接或连通。术语“第一”、“第二”等可以指代不同的或相同的对象,但并不直接表示先后顺序或重要程度的不同。下文还可能包括其他明确的和隐含的定义。

39.如图1、图5所示,一种适用于复合材料发动机壳体上的弹翼安装结构整体安装示意图及局部安装示意图;

40.一种适用于复合材料发动机壳体上的弹翼安装结构,包括弹翼安装卡箍2、复合材料发动机壳体3、弹翼1、沉头螺钉4;

41.所述复合材料发动机壳体3设置有环形凸起围成的卡箍槽,所述卡箍槽的宽度、深度与所述弹翼安装卡箍2的宽度、厚度一致,卡箍槽与复合材料发动机壳体3一体成型,用于

固定所述弹翼安装卡箍2;

42.弹翼安装卡箍2设置有弹翼固定槽,所述弹翼1通过沉头螺钉4固定安装在所述弹翼固定槽中。

43.如图2所示,弹翼示意图;

44.弹翼设置弹翼卡箍接头11,所述弹翼卡箍接头11具有通孔,所述通孔与所述端部耳片、中部耳片的安装孔对应匹配,弹翼卡箍接头11的厚度与所述弹翼固定槽宽度尺寸一致;

45.如图3所示,弹翼安装卡箍示意图;

46.弹翼安装卡箍为半圆弧结构,两端设置有伸出的端部耳片21,中部设置有中部耳片22;两个相同的弹翼安装卡箍组合在一起,构成一个完整的弹翼安装座。

47.中部耳片22中间具有弹翼固定槽25,所述弹翼固定槽25把中部耳片22分为左右两片;

48.两个所述弹翼安装卡箍组合,所述端部耳片21结合面之间留有间隙,所述间隙与所述弹翼卡箍接头11处厚度一致,组合后可形成四个所述弹翼固定槽,用于固定四片弹翼。

49.端部耳片21、中部耳片22具有沉头孔23、螺纹孔24;所述端部耳片21结合面之间留有的间隙可以卡住所述卡箍槽上的周向限位凸起,所述周向限位凸起与所述间隙匹配,所述周向限位凸起设置在所述复合材料发动机壳体的位置与所述弹翼布局相匹配。

50.如图4所示,复合材料发动机壳体示意图;

51.复合材料发动机壳体设置有卡箍槽31,所述卡箍槽31由前后两个环形凸起围成,所述卡箍槽31的宽度、深度与所述弹翼安装卡箍的宽度、厚度一致,所述环形凸起有过渡段33和直段(图中没有标出),所述直段直径大于所述复合材料发动机主壳体直径,卡箍槽31与复合材料发动机壳体一体成型,用于固定所述弹翼安装卡箍;

52.卡箍槽31中间还对称的设有一组周向限位凸起32,将环形的槽分为两个半环槽,凸起的厚度与弹翼卡箍接头11处厚度一致,用于弹翼安装卡箍的周向限位;

53.周向限位凸起32设置位置与弹翼布局对应,弹翼为“十”字布局时,凸起布置在复合材料发动机壳体横向或纵向,当弹翼为

“×”

字布局时,布置在斜45度方向。

54.如图5所示,一种适用于复合材料发动机壳体上的弹翼安装结构的局部安装示意图;

55.沉头螺钉4依次穿过所述中部耳片上的沉头孔23、弹翼卡箍接头11处的通孔,并拧入另一中部耳片上的螺纹孔24,夹紧并固定弹翼1。

56.本复合材料发动机弹翼安装结构由弹翼安装卡箍2、复合材料发动机壳体3、弹翼1、沉头螺钉4四部分组成。

57.弹翼安装卡箍2为半圆弧结构,内圆弧直径与复合材料发动机壳体3直径一致。弹翼安装卡箍2两端有伸出端部耳片21,中部设有中部耳片22,中部耳片22中间有弹翼固定槽25,把中部耳片22分为左右两片,其中一片上设有沉头孔23,另一片上对应位置设有螺纹孔24。弹翼安装卡箍2两端伸出的端部耳片21,也分别设有相对应的沉头孔23和螺纹孔24,两个相同的弹翼安装卡箍2组合在一起,构成一个完整的弹翼安装座。

58.组合时,其中一个弹翼卡箍2一端带有沉头孔23的端部耳片21与另一个弹翼卡箍2带有螺纹孔24的端部耳片21构成一个弹翼固定槽25。即两个弹翼安装卡箍2组合后可形成

四个弹翼固定槽25,可固定四片弹翼1。两个弹翼安装卡箍2组合时,端部耳片21结合面之间留有间隙,间隙与弹翼卡箍接头11处厚度一致,且该间隙可以卡住复合材料发动机壳体3上的卡箍槽31内的周向限位凸起32。

59.复合材料发动机壳体3上设有卡箍槽31,宽度和弹翼安装卡箍2宽度一致。卡箍槽31由复合材料发动机壳体3上前后两个环形凸起构成,环形凸起直径略大于复合材料发动机壳体3直径,与复合材料发动机壳体3一体成型。环形凸起包括截圆锥过渡段33和直段,卡箍槽31深度、宽度与弹翼安装卡箍2厚度、宽度相同。复合材料发动机壳体3上可以根据弹翼1尺寸及连接点设置一个或多个卡箍槽31。卡箍槽31中间还设有一组对称的周向限定凸起32,用于弹翼安装卡箍2的周向限位,可保证弹翼1与全弹象限线的对应关系。环形凸起通过截圆锥段过渡,可最大程度降低对全弹气动的影响。

60.弹翼卡箍接头11设有与弹翼安装卡箍2上沉头孔23及螺钉孔24对应的通孔,弹翼卡箍接头11处的厚度与弹翼安装卡箍2上的弹翼固定槽25宽度尺寸一致,采用沉头螺钉4依次穿过弹翼安装卡箍2中部耳片22上的沉头孔23、弹翼卡箍接头11处的通孔,并拧入另一侧弹翼安装卡箍2中部耳片22上的螺纹孔24,夹紧并固定弹翼1。两件弹翼安装卡箍2也同时通过沉头螺钉4连接成一个完整的圆环,并牢牢卡在复合材料发动机壳体3上的卡箍槽31中。

61.周向限位凸起设置位置与弹翼布局对应,弹翼为“十”字布局时,凸起布置带发动机壳体横向或纵向,当弹翼为

“×”

字布局时,布置在斜45度方向。可根据弹翼尺寸形状和接头位置数量相应的在发动机壳体上设置一组或多组卡箍槽;

62.周向限位凸起也可以设置成多个凸起部位,所述弹翼安装卡箍相应位置设置匹配的安装孔,用于所述弹翼安装卡箍与所述复合材料发动机壳体连接固定时,轴向和周向限位。比如可以用2个小突起代替环状凸起形成的槽状结构,弹翼安装卡箍上设置与小突起对应的孔与之配合,以达到弹翼安装卡箍与发动机壳体连接固定时轴向和周向限位的目的。

63.本实用新型结构简单,零件种类少,一组弹翼安装卡箍的两瓣尺寸、结构一致,可互换使用,成本低;发动机壳体上的卡箍槽随发动机壳体整体成型,工艺简单,生产周期短;发动机壳体上弹翼安装相关结构一体成型相较于传统的缠绕弹翼座连接强度更高,可靠性更高;发动机壳体上的卡箍槽结构为完整环状对称结构,且设有过渡段,对气动影响最小。结构适应性强,通用性好,可根据弹翼尺寸形状,设置一组或多组卡箍式安装结构,且不增加零件种类。

64.以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对现有技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。