1.本发明的一实施方式涉及非晶态金属多孔体及其制造方法,尤其涉及包括非晶态合金的金属多孔体及其制造方法。

背景技术:

2.多孔性金属是指在内部形成有很多气孔(pore)的金属,由于高比表面积的独特结构而具有超轻量型以及优秀的机械特性,从而广泛地应用于航空以及电化学等多种领域。

3.多孔性金属可以根据气孔度具有不同的性质,在表示气孔度时,使用显示气孔的体积比例的气孔率,或者使用气孔较多的材料的密度(ρ2)除以无气孔的致密材料的密度(ρ1)的相对密度(ρ~=ρ2/ρ1)。

4.用于靠垫、包装材料以及隔热材料等的聚合物材料的相对密度通常约为0.05~0.2,当金属的相对密度约为0.3以下时,气孔具有细胞型结构(cellular structure),因此也被称为金属泡沫(metallic foam)。

5.因此,相对密度为0.3以上时转换成多孔性结构(porous structure),所以,严格来讲可以将气孔率为70%以下的金属定义为多孔性金属,然而通常是将包括气孔率较高的细胞型结构的金属称为多孔性金属。

6.多孔性金属最初是由索斯尼克(sosnik)于1948年通过将水银投入到熔融的铝中并生成气泡的方法制造,目前与多孔性金属的用途相应地采用多种不同的方法。作为代表性的制作方法,包括如熔融气体注入法(melt gas injection)、熔体发泡法(melt foaming)、熔模铸造法(investment casting)、金属沉积法(metal deposition)、单方向凝固法、中空金属球烧结法、燃烧合成法以及加压烧结法等。

7.作为多孔性金属的气孔形态,包括气孔相互连接的开放型气孔(open pore)、各个气孔隔离的封闭型气孔(closed pore)、气孔向单方向延伸的藕状型气孔(lotus-type pore)。作为多孔型金属的特性因素的气孔的形态、气孔大小以及相对密度可以根据制造方法发生变更,因此可以根据所需要的用途选择使用适当的制造方法。

8.由于多孔性金属具有较高的气孔率,因此以物理、机械以及热特性为首的诸般特性与非多孔性材料存在明显的不同,可以发挥出在一般的金属中难以实现的优秀的轻量型和较高的比强度、基于能量吸收性能的吸引性和防振性、基于内部气孔的隔热性、基于贯通气孔的热传递能力以及基于较大表面积的反应促进等功能性。

9.尤其是,多孔性非晶态金属由于非晶态合金粉末自身的优秀的物理化学特性而具有相对于低密度的高机械强度,而且还具有独特的多孔性粒子结构,因此也可以作为如能量吸收剂或燃料电池等功能性材料使用,而且在制造成开放型气孔多孔体时还可以作为气体以及液体的滤芯使用。主要使用与多孔体泡沫一起进行铸造并制造的铸造方法和对粉末以及金属纤维进行烧结的粉末冶金法。

10.通过利用如上所述的多孔性非晶态金属的特性,开发出了超轻量型材料、冲击吸收材料、振动吸收材料、隔音材料、隔热材料、过滤材料、热交换材料以及生物医用材料等,

最近还在大量开展如建筑产业、汽车产业、机械产业、电子产业、环境产业以及能源产业等诸多领域的应用产品的研发,然而由于无法根据制造方法对气孔的大小以及分布进行调节,很难生产出具有均匀物性的产品,而且可利用的金属通常局限在铝或锆及其合金程度,因此急需通过进一步适用于多种组成的金属或合金而拓展可应用的领域。

技术实现要素:

11.技术问题

12.本发明的一实施方式旨在解决现有的金属多孔体所具有的金属多孔体的局限性以及在利用非晶态合金制造金属多孔体时的问题,其目的在于提供一种由于气孔的均匀度以及分布稳定而可以减少整体产品的物性偏差从而提升品质的金属多孔体。

13.此外,本发明的一目的在于提供一种可以利用非晶态合金粉末诱导非晶态合金粉末的表面一部分的扩散以及熔融而构成非晶态相的金属多孔体。

14.此外,本发明的目的在于提供一种可由包含非晶态相的合金构成而具有优秀的硬度以及耐腐蚀性等物理、化学特性的金属多孔体。

15.技术方案

16.本发明的一实施方式提供一种非晶态金属多孔体,其包括气孔,其中,所述非晶态金属多孔体包括:

17.粉末连接体,相邻的非晶态合金粉末的至少一部分连接而形成网状结构;以及

18.多个气孔,设置在所述粉末连接体之间。

19.其中,所述粉末连接体包括接合部(neck),由相邻的所述非晶态合金粉末的表面的一部分以相互熔融方式并接合而成,

20.所述非晶态金属多孔体在50%hf条件下的腐蚀损失率优选为10.0%以下,

21.所述非晶态合金粉末与相邻的合金粉末优选通过至少两个所述接合部连接而形成所述网状结构。

22.此外,优选地,所述非晶态金属多孔体的硬度为700~1300hv,密度为1.5~7.0g/cm2,

23.所述气孔的均匀度优选为1~30。

24.此外,所述非晶态合金粉末包括含有选自cr、mo、co、cu、al、ti、v、si、ni、p、zn、zr、nb、ag、ta、mg、sn、w、y、b以及c中的至少一种元素以及fe的铁基合金,

25.所述非晶态合金粉末也可包括平均粒径互不相同的第一非晶态合金粉末以及第二非晶态合金粉末。

26.本发明的另一实施方式提供一种非晶态金属多孔体的制造方法,包括:

27.粉末准备步骤,准备包括非晶态相的非晶态合金粉末;以及

28.烧结步骤,通过向所述非晶态合金粉末供应输入能量而形成相邻的所述非晶态合金粉末连接成网状结构的粉末连接体。

29.其中,所述输入能量优选为电能,

30.所述粉末连接体包括相邻且外侧表面的一部分相互连接的非晶态合金粉末,

31.所述非晶态合金粉末的中心间距d优选满足以下公式1,

32.公式1:

33.0.5

×

(da db)/2≤d≤1.1

×

(da db)/2

34.其中,da以及db为相邻的各个非晶态合金粉末的粒径。

35.此外,所述非晶态合金粉末优选包括平均粒径不同的第一非晶态合金粉末以及第二非晶态合金粉末,

36.所述输入能量优选为0.1~0.5kj。

37.此外,另一实施方式提供一种非晶态金属多孔体的制造方法,包括:

38.粉末准备步骤,准备包括非晶态相的非晶态合金粉末;以及

39.烧结步骤,通过向所述非晶态合金粉末施加温度以及压力而形成相邻的所述非晶态合金粉末连接成网状结构的粉末连接体。

40.所述粉末连接体包括相邻且外侧表面的一部分相互连接的非晶态合金粉末,

41.所述非晶态合金粉末的中心间距d优先满足以下公式1,

42.公式1:

43.0.5

×

(da db)/2≤d≤1.1

×

(da db)/2

44.其中,da以及db为相邻的各个非晶态合金粉末的粒径。

45.此外,所述非晶态合金粉末优选包括平均粒径互不相同的第一非晶态合金粉末以及第二非晶态合金粉末,

46.在所述温度为400℃以上且1200℃以下、压力为10mpa以上且100mpa以下的条件下进行烧结,

47.所述粉末准备步骤,优选还包括:

48.将具有与所述非晶态合金粉末不同组分的造孔剂与所述非晶态合金粉末进行混合的步骤,

49.所述造孔剂优选包括选自聚乙烯(polyethylene)、聚丙烯(polypropylene)、聚苯乙烯(polystyrene,ps)、乙烯醋酸乙烯酯(ethylene vinyl acetate)、聚甲醛(polyoxymethylene)、碳水化合物、碳酸铵、尿素、金属以及金属无机盐中的一种或两种以上的物质。

50.发明效果

51.本发明的一实施方式的金属多孔体,具有非晶态合金粉末相互在表面通过接合部(neck)连接的结构,还具有非晶态合金所具有的优秀的耐腐蚀性以及硬度特性等物性,而且还具有比强度与晶形金属多孔体相比更加优秀的优点。

52.此外,可以在不完全熔融非晶态合金粉末而仅对表面的一部分进行熔融以制造出粉末多孔体,从而解决在对非晶态合金进行冷却时由于冷却速度不充分而形成晶相的问题,因此,可制造出具有非晶态合金的优秀的物理、化学特性的金属多孔体。

53.此外,在非晶态合金粉末相互接触并层叠的情况下,在粉末之间形成的孔隙可以在整体体积上以均匀的大小以及分布形成,因此可以在形成粉末连接体时可通过均匀分布的孔隙形成多个气孔,而且由于配备于整体非晶态金属多孔体的多个气孔的均匀度较高,因此具有分散优秀且物性均匀的优点。

54.此外,非晶态金属多孔体可以通过对气孔率的控制而制造成开放型气孔(open pore)类型的多孔体,从而可适用于气体滤芯,而且基于非晶态所具有的优秀的耐腐蚀特性,可适用于酸性气体的滤芯。

55.此外,具有如下优点:通过对非晶态金属多孔体的气孔大小以及气孔率的控制,使其机械强度达到与人体的骨骼类似的水准,从而将其作为可以适用于牙科或整形外科用种植体或移植材料的生物相容性材料使用。

附图说明

56.图1是示出本发明的一实施方式的非晶态金属多孔体结构的概略示意图。

57.图2是示出作为在空间可排列粒子的结构的六方最致密结构、面心立方结构以及体心立方结构的示意图。

58.图3是在大小不同的粒子被混合填充的情况下,在正四面体部位的粒子间排列的立体示意图。

59.图4是在大小不同的粒子被混合填充的情况下,在平面上的粒子间排列以及半径关系的概略示意图。

具体实施方式

60.以下,对本发明进行详细说明之前需要理解的是,在本说明书中所使用的术语只是为了对特定的实施例进行记述,并不是为了对本发明的范围做出限定,本发明的范围只应该通过所附的权利要求书进行限定。除非另有明确的提及,否则在本说明书中所使用的所有技术术语以及科学术语的含义与本领域的技术人员所通常理解的含义相同。

61.在整个本说明书以及权利要求书中,除非另有明确的提及,否则所使用的术语包含(comprise,comprises,comprising)只是表明包含所提及的物件、步骤或一些物件以及步骤,并不是指排除任意其他物件、步骤或一些物件或一些步骤。

62.此外,除非另有明确地相反记载,否则本发明的各个实施例可以与其他任意实施例结合。尤其,记载为优选或有利的某一特征也可以与记载为优选或有利之外的其他任意特征以及多个特征结合。以下,将参照附图对本发明的实施例及其效果进行详细说明。

63.本发明的一实施方式作为包括非晶态合金构成的非晶态金属多孔体100,非晶态金属多孔体100包括配备于表面以及内部的多个气孔10。

64.在本说明书中,非晶态合金是指添加有用于提升非晶态形成能力的合金元素的合金,并根据冷却速度分为短程有序结构(short range ordered structure)以及长程有序结构(long range ordered structure),从而化学以及机械性质优秀并具有比一般的结晶态合金更加优秀的物性的原材料,在本说明书中,根据制造方法以及后处理方法,广义地理解为在至少一部分区域包含非晶态相的合金。

65.根据本实施方式的非晶态金属多孔体,是一种由非晶态形成能力极高的非晶态粉末或非晶态形成能力略低于非晶态粉末的半非晶态粉末构成并包括配备于粉末之间的多个气孔10的金属多孔体。

66.在金属多孔体中包括非晶态相的金属或合金不受限制,但优选为包括铁(fe)基非晶态合金构成,也可使用在本发明的实施例中对非晶态合金所包含的其他元素进行置换、包含,或改变组分的一部分含量比的合金。

67.根据本发明的一实施例,非晶态合金粉末1的合金组分可以是包括选自cr、mo、co、cu、al、ti、v、si、ni、p、zn、zr、nb、ag、ta、mg、sn、w、y、b以及c中的至少一种元素以及余量的

fe的铁基合金,其中,使用非晶态形成能力较高的组成的合金较好。

68.具体地,可以使用组分包括30~50wt%的cr以及mo中的至少一种,还包括0.5~10wt%的选自si、b以及c中的至少一种,并且附加地包括40wt%以内的选自co、cu、al、ti、v、si、ni、p、zn、zr、nb、ag、ta、mg、sn以及w中的至少一种的合金。

69.作为合金的一示例,优选使用包括20~35wt%的mo以及10~20wt%的cr,还包括1~7wt%以内的si、b以及c中的至少一种,而余量由fe构成的合金。

70.作为另一示例,可以使用组分包括20~40wt%的cr、3~10wt%的mo、1~7wt%的si、b以及c中的至少一种,还包括0.5~35wt%的选自co、cu、al、ti、v、si、ni、p、zn、zr、nb、ag、ta、mg、sn以及w中的至少一种的合金。

71.作为又一示例,可以使用生物相容性优秀的co-cr基非晶态合金、ti基非晶态合金(ti-si基、ti-zr基或ti-nb基合金等)或mg基非晶态合金(mg-zn基、mg-cu),而作为又一示例,也可以使用高温机械特性以及耐腐蚀特性优秀的ni基非晶态合金(ni-w基、ni-nb基、ni-cr基以及ni-cu基等)。

72.在铁基非晶态合金不满足相应的合金组成的情况下,由于合金中所包含的非晶态相的分率变低而造成非晶态合金所具有的物性等的效果不高,导致金属多孔体的物理、化学特性(硬度、刚度、耐腐蚀性等)的劣化(degradation)。

73.在使用非晶态合金制造金属多孔体的情况下,也可以通过将合金完全液化之后重新进行冷却形成气孔10,然而为了具有非晶态相,要求对金属多孔体进行冷却的冷却速度非常高。为了在满足如上所述的冷却速度条件的同时制造出金属泡沫,需要将金属泡沫的大小或厚度等限制在一定的水准以下,然而将非晶态合金在非熔融条件下使用并制造成非晶态金属泡沫的情况下,即使包括非晶态相的非晶态合金粉末1并未完全熔融也可以形成粉末连接体4,从而具有维持较高的非晶态相的比例的同时,获得内部配备有均匀气孔10的非晶态金属多孔体100的优点。

74.非晶态金属多孔体100的构成包括:由包含上述组分的非晶态合金粉末1以三维地相互连接而构成网状结构的粉末连接体4;以及形成于粉末连接体4之间的多个气孔10。

75.图1为大致显示本发明的一实施例的非晶态金属多孔体100的一部分结构的截面图,示出了配备于粉末连接体4以及粉末连接体4之间的气孔10。

76.粉末连接体4(sintering neck)是指非晶态合金粉末1在外侧面通过接合部与相邻的互不相同的至少两个非晶态合金粉末1连接的结构。粉末连接体4具有非晶态合金粉末1在表面的至少一部分发生熔融或软化并与相邻的非晶态合金粉末1形成接合部的结构,但是,由于只有非晶态合金粉末1的一部分发生熔融,因此可以包括至少一部分非晶态合金粉末1的形态。

77.一个非晶态合金粉末1与周边相邻的至少一个非晶态合金粉末1之间形成接合部,优选地,与至少两个非晶态合金粉末1形成接合部从而形成三维的网状结构。

78.非晶态金属多孔体100可以利用非晶态合金粉末1或包含非晶态合金粉末1的复合粉末混合材料,无需完全熔融粉末即可制造。此时,相邻的非晶态合金粉末1可以是具有单一的粒度分布的粉末,也可以是具有互不相同的平均粒度分布的混合粉末。

79.在粒径为da的非晶态合金粉末1与粒径为db的另一非晶态合金粉末1相互形成接触点以及接触面并相接的状态下,可以相互形成接合部连接而形成粉末连接体4。其中,da以

及db可以是从具有相同的粒径或单一的粒度分布的粉末获得的任意两种粉末的粒径,也可以是包括在具有不同的平均粒径的粉末的混合粉末中的粉末粒径。

80.此时,对于相邻的两个非晶态合金粉末1之间的距离定义粉末的中心之间的距离d时,表示为烧结前的粉末中心距离d=(da db)/2。

81.烧结后的非晶态合金粉末1构成粉末连接体4,在接触面形成接合部并将非晶态合金粉末1的中心间距定义为d时,d满足形成粉末连接体4之前的非晶态合金粉末1中心间距的0.5倍~1.1倍,优选为0.5倍~0.8倍,可由下述公式1表示。

82.公式1:

83.0.5

×

(da db)/2≤d≤1.1

×

(da db)/2

84.(其中,da以及db为相邻的各个非晶态合金粉末的粒径)

85.当d的范围小于上述范围时,可能会存在形成粉末连接体4时非晶态合金粉末1的形态变形过大而造成非晶态接合部的厚度增加且由于气孔10的粒径变小而造成封闭气孔的比例增加的问题,而当d的范围大于上述范围时,可能会存在非晶态接合部的厚度过薄而造成相邻的气孔10相互连接或气孔10的均匀度下降并且机械强度降低的问题。

86.非晶态合金粉末1为球形或接近于球形形态的粉末为宜,此时,在球形粉末被层叠时不可避免地发生粉末间孔隙均匀地分布在整体体积上,虽然孔隙的大小会受到非晶态合金粉末1的粒径以及粒度分布的影响,但可以获得较高的均匀度。

87.根据本发明的一实施例的非晶态金属多孔体100,在粉末层叠时所形成的孔隙可被形成为配备于粉末连接体4之间的气孔10,因此配备于非晶态金属多孔体100的多个气孔10均匀,其大小也均匀从而具有气孔的均匀度较高的优点。

88.图2是示出在空间中粉末可具有的多种立体排列的示意图。

89.具体地,图2的a、b以及c示出了假设具有相同直径的球形粒子的理想堆积(packing)方法或填充结构。假设非晶态合金粉末1均为具有相同直径的球形粒子时,所图示的各个点的位置是指在填充非晶态合金粉末1时的非晶态合金粉末1的中心位置,虽然没有对非晶态合金粉末1的表面、外观进行图示,但是具有在相互表面上相接的结构。

90.图2中的a以及b分别称为六方密堆积(hexagonal closed packing,hcp)结构以及面心立方(face centered cubic,fcc)结构,其填充率约为74%,而图2中的c为体心立方(body-centered cubic,bcc)结构,其填充率约为68%。

91.具体地,假设非晶态合金粉末1形成六方密堆积(hexagonal closest packing,hcp)结构或面心立方结构时,可以将空间的填充率极大化,并且与一个非晶态合金粉末1接触的周边的相邻非晶态合金粉末1的数量即配位数可以是12个。

92.即,由相应的结构填充之后非晶态合金粉末1相互形成接合部并构成粉末连接体4的情况下,位于金属多孔体内部的一个非晶态合金粉末1可以与平均约12个粉末形成接合部。

93.包括在非晶态金属多孔体100的多个气孔10,其大小以及密度等可受控制,如硬度以及弹性系数等物理特性变化或借此金属多孔体的用途以及应用领域有所不同。

94.此外,非晶态金属多孔体100所包含的气孔10对非晶态金属多孔体100的特性造成重大的影响。非晶态金属多孔体100所包含的多个气孔10可以根据结构分为,以与外部连接的结构形成的开放型气孔(open pore)以及以不与外部连接的结构形成的封闭型气孔

(closed pore),根据本发明的一实施方式的非晶态金属多孔体100所包含的气孔结构不受限制,其气孔的结构可以根据整体气孔的大小以及数量发生变更,也可以使用同时包含开放型气孔以及封闭型气孔的非晶态金属多孔体100。

95.气孔10可以具有多种形态,例如可以是接近于球形的形态至接近于正六面体的形态。气孔10的粒径会对非晶态金属多孔体100的整体物性造成重大的影响,气孔10的粒径过大时,可能会导致金属发泡体的机械强度以及弹性系数降低的问题。

96.为了表示出气孔10的大小,接下来将对气孔的粒径进行定义和使用。气孔的粒径是指在金属多孔体的截面上观察到的气孔的大小,在球形的气孔中,将截面上的气孔的直径定义为气孔的粒径,而截面上的气孔的形态脱离球形时,将其长直径以及短直径的平均值定义为气孔的粒径。即,接下来在使用气孔的粒径这一术语的情况下,其含义应该理解为同时包含在非晶态金属多孔体100的截面上观察到的球形气孔的直径以及非球形的气孔的长直径以及短直径的平均值。

97.关于气孔10的粒径,本发明的一实施方式的非晶态金属多孔体100的气孔10的平均粒径以及气孔度根据应用部件不同,可以根据使用非晶态金属多孔体100的技术领域或相应部件所要求的物性以及性能分别进行控制。

98.关于气孔10的平均粒径,当非晶态金属多孔体100以开放型气孔(open pore)多孔体作为过滤材料使用时,气孔的粒径可以是30~300μm,优选为30~200μm,更优选为30~150μm,而在要求机械强度的部件上可以是10~300μm,优选为10~200μm,更优选为10~100μm。

99.当非晶态金属多孔体100作为过滤材料使用时,如果气孔的平均粒径小于上述范围,则可能会由于气孔堵塞或流体的流动度的降低而导致过滤处理效率下降的问题,而当气孔的平均粒径大于上述范围时,可能会导致过滤效率下降的问题。

100.当非晶态金属多孔体100使用于要求机械强度的部件或移植材料时,如气孔的平均粒径小于10μm,可能会由于密度的增加而导致比强度下降的问题,而当气孔的平均粒径大于上述范围时,可能会导致如屈服强度或断裂强度等特性下降的问题。

101.将多个气孔10中粒径最大的气孔的粒径(最大粒径)除以粒径最小的气孔的气孔粒径(最小粒径)的值定义为气孔的均匀度时,本发明的一实施方式的非晶态金属多孔体100的气孔的均匀度优选为1至30。

102.具体地,对于具有开放型气孔的非晶态金属多孔体100,气孔的均匀度可以是5~30,优选为10~20,更优选为10~15,而在要求机械强度时可以是1~30,优选为1~20,更优选为1~10。

103.气孔的粒径以及气孔大小的均匀度超出上述范围的情况下,作为过滤材料使用时,可能会由于气孔堵塞现象而造成气体以及液体的流动度大幅下降并导致无法达成过滤效果的问题,而在要求机械强度的应用领域中,可能会由于硬度、屈服强度以及断裂强度的下降而造成金属多孔体的破损以及损失并进一步导致生产性能下降的问题。

104.此外,除了气孔的大小之外,所包含的气孔的体积分率以及分布也是对非晶态金属多孔体100的气孔率造成影响的因素,气孔所占据的体积分率可以根据上述的气孔大小而发生变更,也可以根据金属多孔体的目的以及用途等进行不同的控制。

105.例如,对于要求机械强度的部件或移植材料,在整体多孔体中的整体气孔10所占

据的体积分率或气孔率可以是5~30%,优选为5~20%,更优选为5~10%,而对于过滤材料(开放型气孔多孔体),可以是50~90%,优选为50~80%,更优选为50~70%。

106.在非晶态金属多孔体100中所包含的整体气孔10所占据的体积分率或气孔率超出上述范围的情况下,可能会由于封闭气孔的形成以及机械强度的下降而导致过滤效率或利用率的降低,而且可能会导致部件性能的下降或经济性变差的问题。

107.此外,在未相互连接的相邻的气孔10之间配备有由非晶态合金粉末1相互连接而成的接合部。接合部可以在相邻的气孔10之间维持非晶态金属多孔体100的机械强度,或者起到多孔体的支撑作用、与部件的结合作用,而且还可以起到对气体以及液体中的固态异物进行去除的过滤作用。

108.接合部的厚度以及宽度(width)的含义与分散于基质中的气孔10之间的平均距离的含义相同,在非晶态金属多孔体100中分散的气孔10之间的平均距离可以是10至100μ0,优选为30至90μm。

109.气孔10之间的平均距离超出上述范围时,可能会由于形成封闭气孔或机械强度的下降而造成部件的破损并进一步导致经济性下降的问题。

110.本发明的一实施方式的非晶态金属多孔体100可以具有与一般的金属成形体等不同的独特物性,例如可以具有相对于密度的硬度以及压缩强度等优秀的特征,而且非晶态合金粉末的化学特性也同样优秀。

111.具体地,本发明的一实施例的非晶态金属多孔体100可以根据其气孔率具有多种不同的密度,在作为结构性材料使用时密度可以是4.0~7.0g/cm3,优选为5.0~7.0g/cm3,当超出上述密度范围时可能会由于气孔率的上升而导致强度的下降,或由于重量过重而导致经济性降低的问题,还可能会由于机械强度的下降而导致耐久性降低。

112.此外,在将包含开放型气孔的多孔体作为过滤材料使用的情况下,密度可以是1.5~3.5g/cm3,优选为2.5~3.5g/cm3,当超出上述密度范围时,可能会由于气孔的封闭现象而导致流体以及气体的流动度的下降或导致过滤功能的丧失。

113.铁基非晶态金属多孔体100可以利用铁基非晶态合金粉末1所具有的优秀的硬度、屈服强度以及耐腐蚀特性等物理、化学特性,尤其是具有酸性环境下的腐蚀特性优秀的特征。

114.酸性环境下的腐蚀特性可以通过腐蚀所导致的损失率进行确认,而损失率可以通过腐蚀试验之后的重量与腐蚀试验之前的重量的比例进行计算。

115.腐蚀率可以根据所使用的酸的类型而发生变化,例如可以使用氢氟酸、盐酸、硫酸等酸。

116.例如,本发明的一实施方式的非晶态金属多孔体100在氢氟酸(hf)环境下的腐蚀损失率(腐蚀试验之后的重量/腐蚀试验之前的重量

×

100)是1~15%,优选为1~10%,更优选为1~5%,进一步优选为1~3%。

117.此外,在盐酸(hcl)环境下的腐蚀损失率可以是0.0~10.0%,优选为0.0~5.0%,更优选为0.0~2.0%。

118.此外,在硫酸(h2so4)环境下的腐蚀损失率可以是0.01~1.0%,优选为0.01~0.4%,更优选为0.01~0.2%。

119.当非晶态金属多孔体100的腐蚀损失率超出上述范围时,可能会导致需要过滤的

气体以及液体的纯度下降的问题且难以适用于超高纯度滤芯,而且可能会由于合金柱(strut or neck)的腐蚀而难以对多孔体结构体进行支撑,从而由于部件的破损而导致经济性的下降。

120.此外,非晶态金属多孔体100的硬度越与所投入的非晶态合金粉末1的硬度类似越理想,可以是700~1300hv,优选为800~1300hv,更优选为900~1300hv。

121.非晶态金属多孔体100的硬度不满足上述范围时,可能会由于部件结合时发生破损或者在使用过程中发生磨损而形成裂缝,从而由于部件的更换而导致生产性能的下降。

122.本发明的一实施方式的金属多孔体是同时满足上述特征的非晶态金属多孔体100,具体地,为了达成上述范围的密度而优选包含具有特定范围的气孔粒径或气孔率的气孔,此时,可以在具有上述范围的密度的金属多孔体中实现上述范围的腐蚀损失率。

123.即,上述金属多孔体的物性是相互有机连接的要素,当上述要素中的任一个以上超出所记载的范围时,由于金属多孔体的其他特性下降或丧失原有功能而导致无法达成本发明的目的的问题。

124.本发明的一实施方式的非晶态金属多孔体100具有上述范围的物性,因此可以在多种领域中得到应用。应用领域并不受到特别的限定,可以应用到利用轻量型化以及高强度特性的汽车内饰材料、冲击吸收材料、吸音材料、气体以及液体的过滤材料、催化剂或种植体、人造骨骼以及人工关节等移植材料等。

125.尤其是,将本发明的一实施方式的金属发泡体作为医用材料使用时,可以替代目前所使用的钴-铬合金或钽基、锆基合金使用,在移植到生体内部时由于具有如上所述的气孔粒径以及与骨骼类似的弹性系数而促进组织的生长,还可以提升生物相容性以及稳定性。

126.实施方式

127.本发明的另一实施方式涉及非晶态金属多孔体100的制造方法,接下来将对包含上述结构的非晶态金属多孔体100的制造方法进行详细说明。

128.本发明的一实例是一种通过利用放电烧结法对非晶态合金粉末进行烧结而制造出非晶态金属多孔体100的方法。在接下来的说明中可能会包含与说明书中的上述说明相同的内容,对于部分重复的内容给予省略。

129.上述利用放电烧结的非晶态金属多孔体100的制造方法,包括非晶态合金粉末准备步骤s11以及烧结步骤s12。

130.非晶态合金粉末准备步骤是准备在非晶态金属多孔体100中使用的非晶态合金粉末1的步骤,金属多孔体利用非晶态合金粉末1进行制造,使用具有与如上所述的非晶态金属多孔体100相同组分的非晶态合金,具体地优选使用铁基非晶态合金,此时,优选使用以粉末形态准备的铁基非晶态合金。

131.粉末形态优选使用接近于球形的形态,此时所准备的非晶态合金粉末1在填充到预定的空间或体积内时,包含配备于自身的球形粉末之间的粉末间孔隙。

132.非晶态合金粉末1可以是粒径均匀或具有短棒形态的粒径分布的一组粉末,可以包含粒径互不相同的第一非晶态合金粉末以及第二非晶态合金粉末。

133.使用粒径均匀的粉末的情况下,所使用的非晶态合金粉末1的平均粒径可以是30~160μm,优选为30~130μm,更优选为30~100μm。

134.在使用粒径互不相同的非晶态合金粉末即第一非晶态合金粉末以及第二非晶态合金粉末的情况下,第一非晶态合金粉末的平均粒径即d1可以是30~160μm,优选为30~130μm,更优选为30~100μm,第二非晶态合金粉末可以具有比第一非晶态合金粉末小的平均粒径即d2,具体地d2可以是30~60μm,优选为30~50μm。

135.非晶态合金粉末的大小超出上述范围的情况下,可能会由于配备于整体体积中的粉末间孔隙关闭而形成封闭型气孔(closed pore),或者由于孔隙难以充分地分散而导致烧结后的气孔的形态、大小以及分布不均匀的问题。

136.当在烧结步骤中利用放电烧结法进行烧结时,可以在制造成形体之后在真空环境下制造出烧结体。此时,真空度可以是1~5torr,优选为3~5torr,更优选为4~5torr。

137.在真空度超出上述范围的情况下,由于需要消耗大量的时间以及能量维持真空而可能造成制造时间的延长并导致生产性能降低的问题。

138.接下来,通过向成形体施加输入能量(input energy)而诱导其烧结。此时的输入能量可设定为0.1~0.5kj,优选为0.1~0.4kj,更优选为0.1~0.3kj。

139.在输入能量值超出上述范围的情况下,可能会诱导微细组织的致密化而形成几乎没有气孔10或形成封闭型气孔的成形体而导致气体及流体的流动性显著下降,从而难以作为过滤材料使用。在施加过高的输入能量的情况下,由于施加比非晶态粉末的玻璃化转变温度更高的能量而导致在成形后凝固时形成部分结晶态,从而可能会导致部件的物理、化学特性的劣化。

140.此外,在小于上述值的情况下,不发生烧结而无法很好地形成合金粉末之间的接合部,从而导致无法形成粉末连接体4或将非晶态金属多孔体100与其他部件结合时容易发生破损的问题。

141.在采用放电烧结法的情况下,可以通过在微秒单位的极短时间内施加高电压以及电流并进行放电而对粉末进行结合以及烧结,从而克服在传统的高温烧结法中发生的原材料固有的微细组织和机械性质以及非晶态相的比例发生变化的问题。

142.在执行放电烧结时,可以在极短的时间内向粉末施加高电能,而且非晶态合金粉末1的表面的一部分可以快速熔融并在相邻的粉末的表面区域形成接合部并完成烧结,从而可以在接近玻璃化转变温度(tg)的温度上执行工程并获得高比例的非晶态相。

143.本发明的另一实施方式作为制造非晶态金属多孔体100的另一种方法,是一种通过对非晶态合金粉末进行加压烧结而制造出金属多孔体的方法,包括非晶态合金粉末准备步骤s21以及加压烧结步骤s22。在接下来的说明中可能会包含与说明书中的上述金属多孔体的制造方法以及金属多孔体的说明相同的内容,对于部分重复的内容给予省略。

144.非晶态合金粉末准备步骤s21是制造或准备所需要的组分的非晶态合金粉末的步骤,在本发明的一实施例中,非晶态合金粉末可以是包含选自cr、mo、co、cu、al、ti、v、si、ni、p、zn、zr、nb、ag、ta、mg、sn、w、y、b以及c中的至少一种元素以及余量的fe的铁基合金,其中,优选使用非晶态形成能力较高的组分的合金。

145.加压烧结步骤s22是,将所准备的粉末装入到所需形状的模具中并在高温条件下进行加压烧结而形成非晶态金属粉末之间的粒子间结合并形成多孔体的步骤。

146.在进行加压烧结之前,可以通过加压而对非晶态多孔性烧结体的密度进行控制,加压压力可以根据非晶态粉末的粒径以及硬度进行不同地控制,可以施加10~100mpa的压

acetate)、聚甲醛(polyoxymethylene)、碳水化合物以及糖类等聚合物,也可以使用如碳酸铵或尿素(carbamide)等物质,还可以使用mg等金属或包含nacl等金属无机盐在内的各种盐。

158.这些造孔剂2可以通过后续的热处理或液相浸提方法被去除并在造孔剂2所在的位置形成气孔10,而在去除造孔剂之后的中间烧结体可以通过后续的热处理过程或加压烧结过程而制造成非晶态多孔体。

159.本发明的一实施方式的金属多孔体的制造方法以及通过此制造出的金属多孔体不仅具有优秀的物性、弹性以及耐腐蚀性,而且可以实现轻量型化,因此可以广泛地适用于如原材料领域、汽车、航空、船舶、内饰材料、气体以及流体的过滤原材料等领域,而且由于其表面积优秀而可以作为如载体、担体以及支撑物质等使用。

160.除此之外,金属多孔体也可以作为如分离、浓缩、分馏、隔离、固定、吸附用过滤膜和氢存储合金以及催化剂载体等使用。

161.接下来,通过实施例对本发明的内容进行具体说明。

162.(实施例)

163.实施例1-非晶态金属多孔体的制造

164.从以fe作为基本组分,包含30.9wt%的cr、4.0wt%的mo、18.0wt%的ni、10.0wt%的co、2.5wt%的cu、4.0wt%的b、1.4wt%的si以及余量的fe的非晶态合金准备粒度分布为15~64μm的非晶态合金粉末之后,利用加压烧结法在1000℃的温度下施加10mpa的压力进行烧结,其他条件以与实施例1相同的方式进行而制造金属多孔体。

165.实施例2

166.除了在实施例1中使用非晶态粉末的粒度分布为50~100μm的非晶态金属粉末之外,以与实施例1相同的方式制造金属多孔体。

167.实施例3

168.在实施例1中使用非晶态粉末的粒度分布为50~100μm的非晶态合金粉末并利用放电烧结法在5torr的真空度以及0.3kj的输入能量条件下进行了烧结。

169.实施例4

170.从以fe作为基本组分并包含27.1wt%的mo、15.8wt%的cr、1.2wt%的b、3.7wt%的c以及余量的fe的非晶态合金准备粒度分布为80~100μm的非晶态合金粉末之后,利用加压烧结法在500℃的温度件下施加10mpa的压力进行烧结制造金属多孔体。

171.实施例5

172.使用实施例4的非晶态合金粉末并利用放电烧结法在5torr的真空度以及0.3kj的输入能量条件下进行了烧结。

173.实施例6

174.对于实施例1,将粉末粒度为50~100μm的第一非晶态合金粉末以及15~50μm的第二非晶态合金粉末分别以7:3的重量比进行混合以制造混合粉末之后,利用加压烧结法在1000℃温度下施加10mpa的压力而制造金属多孔体。

175.实施例7

176.对于实施例4,将粉粒度为50~100μm的第一非晶态合金粉末以及15~50μm的第二非晶态合金粉末分别以7:3的重量比进行混合以制造混合粉末之后,利用放电烧结法在

5torr的真空度以及0.3kj的输入能量条件下进行烧结而制造出金属多孔体。

177.(比较例)

178.比较例1

179.除了将实施例2的非晶态合金粉末替代为晶态的铁基粉末(316l)之外,以相同的方法制造金属多孔体。

180.比较例2

181.除了将实施例2的非晶态合金粉末替代为晶态的ni基粉末(哈氏合金,hastelloy)之外,以相同的方法制造金属多孔体。

182.(试验例)

183.试验例1-非晶态金属多孔体的物性试验

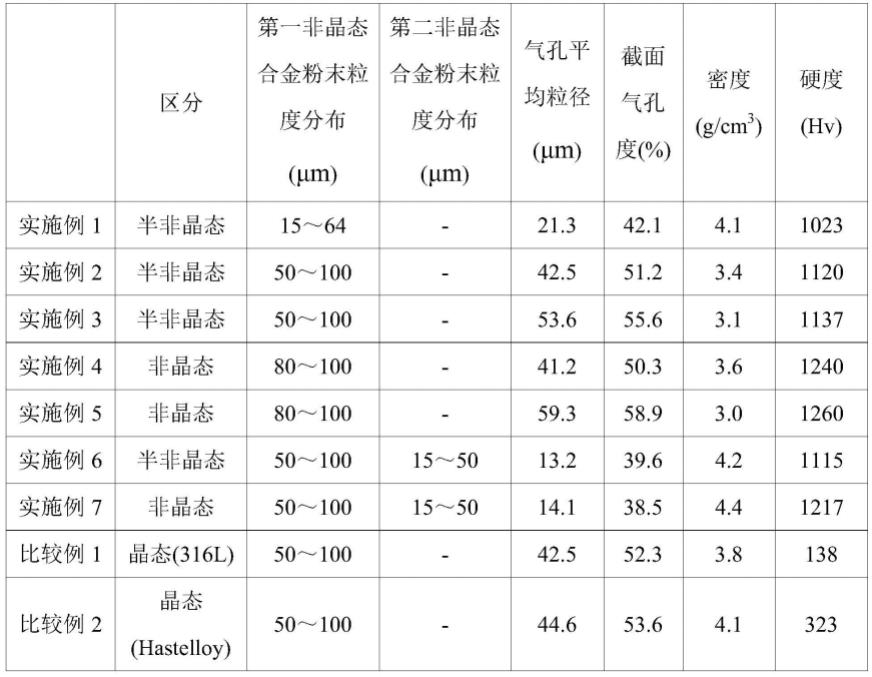

184.通过场发射扫描电子显微镜(fe-sem,tescan,mira 3)对在实施例2制造的非晶态金属多孔体的内部所包含的气孔10的粒径的接合部以及微细组织进行观察,并且利用图像分析器(image analyzer)对所测量到的图像(image)中的气孔10的大小以及气孔度进行了分析。密度是利用阿基米德(archimedes)法进行了测量。利用维氏硬度试验(vickers hardness test)在设定为荷载10g、加压以及减压时间为10秒之后进行测量,结果如表1所示。

185.[表1]

[0186][0187]

试验例2-非晶态金属多孔体的耐腐蚀性试验

[0188]

在利用实施例2、实施例4以及比较例1至2中的非晶态合金粉末对试料进行成形之后进行了耐腐蚀性试验。耐腐蚀性试验是通过将所制造的多孔性材料在常温下浸泡到酸性

溶液中72小时之后,对腐蚀前后的重量进行测量的方式对腐蚀特性进行了评估。此时,作为腐蚀溶液分别使用50%hf、18.5%hcl、49%h2so4溶液执行了浸泡试验,将其结果在表2所示。

[0189]

[表2]

[0190][0191]

在实施例2中,显示出在氢氟酸、硫酸以及盐酸的酸性条件下的腐蚀损失率极低,并且在硫酸以及盐酸下的腐蚀率非常低,从而可以确认在酸性条件的腐蚀性环境下也可以使用。在实施例2、实施例4中,显示出在氢氟酸、硫酸以及盐酸的酸性条件下的腐蚀损失率非常低,尤其在实施例4中,在氢氟酸、硫酸以及盐酸中的腐蚀损失率与现有的晶态材料相比非常低,因此可以确认在酸性条件的腐蚀性环境下也可以使用,尤其可以获得在50%hf的腐蚀损失率为2.0%以内的高耐腐蚀性非晶态金属多孔体。

[0192]

在上述的各个实施例中例示的特征、结构以及效果等,可以由本领域的技术人员与其他实施例进行组合或变形实施例。因此,与上述组合以及变形相关的内容也应该解释为包含在本发明的申请专利范围之内。

[0193]

附图标记:

[0194]

1:非晶态合金粉末

[0195]

2:造孔剂

[0196]

4:粉末连接体

[0197]

10:气孔

[0198]

100:非晶态金属多孔体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。