1.本公开涉及用于磁共振成像诊断(mri:magnetic resonance imaging)装置(以下称为mri装置)的超导线圈及超导线圈的制造方法。

背景技术:

2.已知当使用超导线圈作为mri装置的静电磁场产生源时,能得到高强度、高均匀度且在时间上稳定的静电磁场。

3.为了拍摄对比度高且精密的人体断层图像,对用于mri装置的超导线圈要求在从磁场中心起直径30~45cm左右的球状空间内具有0.5~3tesla左右的磁场强度、和1~10ppm左右的磁场均匀度且0.05ppm/h左右的在时间上稳定的静磁场特性。

4.在进行满足这些条件的超导线圈的开发的过程中,正在研究在摄像空间的周围以用于得到上述特性的期望的线圈形状卷绕超导线,例如公开了一种一边插入调整形状的构件一边将超导线卷绕于绕线架的方法(例如,参照专利文献1)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2008-85375号公报

技术实现要素:

8.发明所要解决的课题

9.然而,在以往的方法中,在层叠并卷绕超导线的情况下,难以在期望的位置配置超导线,也难以设置绕线间隔,因此存在无法得到期望的线圈形状这样的课题。

10.本公开是为了解决上述课题而完成的,其目的在于提供一种具有将线圈形状设为期望的形状的线圈组的超导线圈。

11.用于解决课题的手段

12.本公开的超导线圈具备:绕线架;第一间隔件,所述第一间隔件配置于绕线架的外周并具备在绕线架的周向上形成的螺旋状的第一卷绕槽、与第一卷绕槽分离配置的螺旋状的第二卷绕槽、以及设置于第一卷绕槽与第二卷绕槽之间的第一连接槽;第二间隔件,所述第二间隔件配置于第一间隔件的上层并具备配置于第一卷绕槽的上方的螺旋状的第三卷绕槽、与第三卷绕槽分离配置并配置于第二卷绕槽的上方的螺旋状的第四卷绕槽、以及设置于第三卷绕槽与第四卷绕槽之间的第二连接槽;第一线圈组,所述第一线圈组包括在第一卷绕槽卷绕超导线而构成的超导线的第一层及在第三卷绕槽卷绕超导线而构成的超导线的第二层;以及第二线圈组,所述第二线圈组通过第一连接槽及第二连接槽上的超导线与第一线圈组连接并包括在第二卷绕槽卷绕超导线而构成的超导线的第一层及在第四卷绕槽卷绕超导线而构成的超导线的第二层。

13.另外,本公开的超导线圈的制造方法具备:第一间隔件配置工序,在所述第一间隔件配置工序中将第一间隔件配置于绕线架的外周,所述第一间隔件配置于绕线架的外周并

具有成为螺旋状的第一卷绕槽、与第一卷绕槽分离配置的成为螺旋状的第二卷绕槽、以及将第一卷绕槽与第二卷绕槽连接的第一连接槽;第一层形成工序,在所述第一层形成工序中在第一卷绕槽卷绕超导线而形成第一线圈组的第一层,并在第一连接槽及第二卷绕槽卷绕超导线而形成第二线圈组的第一层;第二间隔件配置工序,在所述第二间隔件配置工序中以第三卷绕槽设置在第一卷绕槽上且第四卷绕槽设置在第二卷绕槽上的方式将第二间隔件配置在第一间隔件上,所述第二间隔件配置在第一间隔件上并具有成为螺旋状的第三卷绕槽、与第三卷绕槽分离配置的成为螺旋状的第四卷绕槽、以及将第三卷绕槽与第四卷绕槽连接的第二连接槽;以及第二层形成工序,在所述第二层形成工序中在第四卷绕槽卷绕超导线而形成第二线圈组的第二层,并在第二连接槽及第三卷绕槽卷绕超导线而形成第一线圈组的第二层。

14.发明效果

15.根据本公开,能够得到具有将线圈形状设为期望的形状的线圈组的超导线圈。

附图说明

16.图1是示出实施方式1的超导线圈的一部分的概略剖视图。

17.图2是示出实施方式1的间隔件的一部分的立体图。

18.图3是示出实施方式1的线圈形状的例子的概略剖视图。

19.图4是示出实施方式1的超导线圈的概略剖视图。

20.图5是示出实施方式2的超导线圈的一部分的俯视图。

21.图6是用于说明实施方式3的超导线圈的制造方法的说明图。

具体实施方式

22.以下,基于附图对实施方式进行说明。

23.实施方式1.

24.图1是概略地示出实施方式1的超导线圈1的一部分的剖视图。超导线圈1例如用于螺线管型的mri装置。超导线圈1设置于大致圆筒状的真空隔热容器(未图示)内,浸渍于液态氦等而成为低温。另外,超导线圈1具备配置于在真空隔热容器的内壁配置的绕线架2的外周并设置有卷绕槽5及连接槽6的间隔件3、和以绕线架2的中心为旋转轴(图1中的z轴)将超导线4卷绕于卷绕槽5而形成的线圈组c。

25.绕线架2例如由金属、纤维强化塑料等形成为圆筒状,配置在真空隔热容器内。在此,圆筒状包括不是同心圆状的形状,只要是绕线架2能够配置在真空隔热容器内的形状即可。

26.间隔件3例如由玻璃环氧树脂形成为片状,在绕线架2的外周配置多层。形成为片状的间隔件3配置在绕线架2上,随着绕线架2的外形而例如成为圆筒状。在间隔件3设置有卷绕槽5及连接槽6,在这些槽卷绕超导线4而形成圆环状的线圈组c。

27.线圈组c在绕线架2上设置有多个。线圈组c的数量根据线圈设计而不同,因此设置期望的数量即可。各线圈组c由多层折返的超导线4构成。该层数也与线圈组的数量同样地,根据线圈设计而不同,因此只要由期望层数的超导线4构成各个线圈组c即可。以下,为了说明,将图1中的右侧的线圈组c称为第一线圈组c1,将左侧的线圈组c称为第二线圈组c2。

28.图2是概略地示出间隔件3的一部分的立体图。在图2中,在下方示出形成第一线圈组c1、第二线圈组c2的第一层的第一间隔件31,在上方示出形成第一线圈组c1、第二线圈组c2的第二层的第二间隔件32。卷绕槽5例如是配置用cu及绝缘材料包覆nb-ti的直径2mm左右的超导线4的槽,当间隔件3配置于绕线架2时卷绕槽5呈螺旋状连续。槽的宽度、深度例如为2mm左右,以超导线4能够配置在槽中的方式形成。在此,将形成卷绕槽5的方向、即卷绕超导线4的方向称为周向。

29.以下,在图2中,将形成于第一间隔件31的右侧的卷绕槽5称为第一卷绕槽51,将形成于左侧的卷绕槽5称为第二卷绕槽52,将形成于第二间隔件32的右侧的卷绕槽5称为第三卷绕槽53,将形成于左侧的卷绕槽5称为第四卷绕槽54。第一卷绕槽51及第二卷绕槽52、第三卷绕槽53及第四卷绕槽54分别隔开间隔地设置。并且,通过在第一卷绕槽51、第二卷绕槽52卷绕超导线4,形成线圈组c的第一层,通过在第三卷绕槽53、第四卷绕槽54卷绕超导线4,形成线圈组c的第二层。

30.另外,在间隔件3设置有连接槽6。在图2的例子中,连接槽6分别设置于第一卷绕槽51及第二卷绕槽52之间、第三卷绕槽53及第四卷绕槽54之间,并配置超导线4。而且,配置于连接槽6的超导线4将线圈组c连接。例如,当在单层中沿从第一线圈组c1朝向第二线圈组c2的方向卷绕超导线4的情况下,第一线圈组c1的终点和第二线圈组c2的起点通过超导线4连接。将设置于第一间隔件31的连接槽6称为第一连接槽61,将设置于第二间隔件32的连接槽6称为第二连接槽62。

31.这样,在一个间隔件3形成线圈组c的单层,将其层叠而形成多个线圈组c的多层。

32.而且,使用图1、图2对形成第一线圈组c1、第二线圈组c2的超导线圈1进行说明。第一间隔件31具有以呈螺旋状连续的方式相互分离配置的第一卷绕槽51及第二卷绕槽52,它们之间通过第一连接槽61连接。在第一卷绕槽51形成有第一线圈组c1的第一层,在第二卷绕槽52形成有第二线圈组c2的第一层。通过在第一连接槽61上配置超导线4,从而上述第一线圈组c1的第一层和第二线圈组c2的第一层通过连续的超导线4连接。

33.另外,在第一间隔件31上设置第二间隔件32,在第二间隔件32形成第一线圈组c1及第二线圈组c2的第二层。第二间隔件32具有配置在第一卷绕槽51上的第三卷绕槽53和配置在第二卷绕槽52上的第四卷绕槽54。第三卷绕槽53及第四卷绕槽54分别以呈螺旋状连续的方式形成。在第三卷绕槽53与第四卷绕槽54之间设置有将第三卷绕槽53与第四卷绕槽54连接的第二连接槽62。与第一线圈组c1及第二线圈组c2的第一层同样地,在第三卷绕槽53卷绕有超导线4而形成第一线圈组c1的第二层,在第四卷绕槽54卷绕有超导线4而形成第二线圈组c2的第二层。

34.通过在第二连接槽62上配置超导线4,从而在第二层中,上述第一线圈组c1和第二线圈组c2的第二层通过连续的超导线4连接。在增加线圈组c作为第三线圈组c3、第四线圈组c4的情况下也是同样的。在该情况下,在相同的层中,各个线圈组c通过相邻的连接槽6与相邻的线圈组c连接。

35.在此,由于超导线4在线圈组c的第一层与第二层之间折返,因此构成第一层和第二层的超导线4连续。另外,第一层和第二层的卷绕超导线4的方向相反。

36.通过这样反复在间隔件3的卷绕槽5卷绕超导线4并按每个层配置间隔件3,从而能够形成多个线圈组c,能够使线圈组c的线圈形状成为期望的形状。

37.例如,在想要将线圈截面形状设为非矩形形状的情况下,只要以线圈组c的匝数随着朝向上层而变小、即朝向上层而剖视(从纸面近前观察图1的视点)时的构成卷绕槽5的槽数变少的方式设计间隔件3即可。这样,能够将线圈组c的截面设为越朝向外侧而宽度越小的非矩形形状。另外,只要以线圈组c的匝数随着朝向下层而变小、即朝向下层而剖视时的构成卷绕槽5的槽数变少的方式设计间隔件3,则也能够将线圈组c的截面设为越朝向内侧而截面的宽度越小的非矩形形状。

38.而且,在间隔件3中,当使构成卷绕槽5的槽间的距离不同时,能够实现超导线4的离散的配置。例如,当在卷绕槽5中形成一部分槽间的距离大的部分时,如图3所示的线圈组c那样,能够形成通过卷绕槽5的槽间距离设置间隔7的线圈截面形状,能够实现离散的超导线4的配置。

39.这样,只要将设置有卷绕超导线4的卷绕槽5及连接卷绕槽5的连接槽6的间隔件3配置于绕线架2的外周,并适当地设计卷绕槽5的槽数、槽间的距离,则能够实现期望的线圈截面形状。

40.接着,对本实施方式的超导线圈1的制造方法进行说明。

41.首先,在由玻璃环氧树脂等构成的绝缘性的片材上设置成为螺旋状的第一卷绕槽51、与第一卷绕槽51分离配置的成为螺旋状的第二卷绕槽52、以及连接第一卷绕槽51及第二卷绕槽52的第一连接槽61,形成第一间隔件31。在此,从第一间隔件31的底面到卷绕槽5及连接槽6的底面的厚度例如为1mm以下,卷绕槽5及连接槽6的深度、宽度例如为2mm左右。

42.接着,与第一间隔件31同样地,在绝缘性的片材上设置成为螺旋状的第三卷绕槽53、与第三卷绕槽53分离配置的成为螺旋状的第四卷绕槽54、以及连接第三卷绕槽53及第四卷绕槽54的第二连接槽62,形成第二间隔件32。并且,与第一间隔件31及第二间隔件32同样地,形成多个具有卷绕槽5及连接相邻的卷绕槽5的连接槽6的间隔件3。

43.然后,将第一间隔件31配置于绕线架2的外周(第一间隔件配置工序)。

44.对将超导线4卷绕于第一卷绕槽51和第二卷绕槽52而形成第一线圈组c1及第二线圈组c2的第一层的工序(第一层形成工序)进行叙述。

45.首先,将超导线4卷绕于第一卷绕槽51,形成第一线圈组c1的第一层。接着,以绕线架2的中心为旋转轴,将超导线4卷绕于第一连接槽61,利用连续的超导线4将第一层中的第一线圈组c1与第二线圈组c2连接(线圈组连接工序),将超导线4卷绕于第二卷绕槽52而形成第二线圈组c2的第一层。这样,形成第一线圈组c1及第二线圈组c2的第一层。即使在第一间隔件31形成三个以上的线圈组c的情况下,也同样地只要通过第一连接槽61将相邻的卷绕槽5连接而形成各线圈组c的第一层即可。

46.然后,在形成有第一线圈组c1及第二线圈组c2的第一层的第一间隔件31上配置第二间隔件32(第二间隔件配置工序)。在第二间隔件配置工序中,第三卷绕槽53配置在第一间隔件31的第一卷绕槽51上,第四卷绕槽54配置在第一间隔件31的第二卷绕槽52上。

47.对将超导线4卷绕于第三卷绕槽53和第四卷绕槽54而形成第一线圈组c1及第二线圈组c2的第二层的工序(第二层形成工序)进行叙述。

48.首先,将构成第二线圈组c2的第一层的超导线4交接到第二间隔件32的第四卷绕槽54。另外,即使在形成三个以上的线圈组c的情况下,也只要从第一层的终点向第二层的起点交接超导线4即可。

49.然后,将超导线4卷绕于第四卷绕槽54,形成第二线圈组c2的第二层。接着,将超导线4卷绕于第二连接槽62,利用连续的超导线4将第二层中的第二线圈组c2与第一线圈组c1连接,将超导线4卷绕于第三卷绕槽53而形成第一线圈组c1的第二层。这样,形成第一线圈组c1及第二线圈组c2的第二层。另外,即使在第二间隔件32形成三个以上的线圈组c的情况下,也同样地只要通过第二连接槽62将相邻的卷绕槽5连接而形成各线圈组c的第二层即可。

50.而且,反复进行配置一个间隔件3的工序、形成第一线圈组c1、第二线圈组c2的单层的工序、以及将超导线4交接到上层的工序,直到得到期望的层数(n),从而得到超导线圈1。这里,n是大于1的整数。

51.即,将具有多个卷绕槽5和连接相邻的卷绕槽5的连接槽6的间隔件3配置于绕线架2的外周,将超导线4卷绕于卷绕槽5及连接槽6,形成连续的线圈组c的单层。接着,在所形成的线圈组c的单层的上层配置间隔件3,将构成下层的线圈组c的超导线4交接到上层的间隔件3。然后,在上层的卷绕槽5及连接槽6卷绕超导线4而形成连续的线圈组c的单层,从而得到由多层构成的线圈组c。

52.这样,通过反复按每个层配置间隔件3,能够形成多个线圈组c,能够将线圈组c的线圈形状设为期望的形状。而且,不需要按超导线4的一个线圈组c的每一层折返超导线4,能够以单层不折返地对多个线圈组c进行连续绕线,超导线圈1的生产效率提高。另外,由于在卷绕槽5卷绕超导线4,因此能够高精度地卷绕超导线4。

53.此外,在本实施方式中,对使用玻璃环氧树脂作为间隔件3的材料的例子进行了说明,但例如也可以使用在芳纶纤维等强化纤维中含浸有环氧树脂而成的预浸料片材。该情况下,对预浸料片材进行槽加工,在将间隔件3配置于绕线架2的外周时加热至80℃左右而使其软化,在超导线4的卷绕结束而形成线圈组c后,将间隔件3在120℃左右的环境中暴露30分钟左右而使其固化即可。该间隔件3的固化处理也可以在每次超导线4的一层的卷绕结束时进行。这样,能够确保间隔件3的强度。另外,也可以用环氧树脂等具有绝缘性的树脂密封卷绕有超导线4的卷绕槽5、连接槽6。这样,能够抑制因电磁力的作用而导致的超导线4的变形,能够确保超导线圈1的强度。

54.另外,对将卷绕槽5及连接槽6的槽的深度设为与超导线4相同程度的例子进行了说明,但也可以使卷绕槽5及连接槽6的槽的深度变浅,只要是能够配置超导线4的程度即可。

55.另外,在本实施方式中,对在间隔件3设置两个线圈组c的例子进行了说明,但线圈组c的数量没有限定。在该情况下,卷绕槽5设置成能够配置期望的线圈组c的数量(i)即可。连接槽6也与卷绕槽5的数量对应地设置即可。当在间隔件3设置三个以上的线圈组c的情况下,如图4所示,卷绕超导线4而形成线圈组c的单层,在各个层中,将超导线4交接到上层,设置i个线圈组c1~ci即可。在此,i是大于1的整数。在该情况下,当在绕线架2的中央以各线圈组c成为对称的方式形成时,磁场均匀度提高。

56.实施方式2.

57.图5是概略地示出实施方式2的超导线圈1的间隔件3的一部分的俯视图。本实施方式的超导线圈1与实施方式1同样地,具备在绕线架2上配置具有卷绕槽5及连接槽6的间隔件3并在卷绕槽5卷绕超导线4而形成的线圈组c。而且,在本实施方式中,配置于上层的间隔

件3所具有的连接槽6在俯视时与配置于下层的间隔件3所具有的连接槽6交叉。对与实施方式1相同的构成要素标注相同的附图标记,并省略其说明。

58.在图5的间隔件3中的下层的第一间隔件31上配置有上层的第二间隔件32,从第二间隔件32透视第一间隔件31。并且,图5中虚线所示的第一间隔件31所具有的第一连接槽61与实线所示的第二间隔件32所具有的第二连接槽62以交叉的方式配置。

59.图5的虚线箭头表示在配置于第一连接槽61的超导线4中流动的电流的方向,实线箭头表示在配置于第二连接槽62的超导线4中流动的电流的方向。线圈组c是超导线4在各层折返而形成的,因此在相邻的层间,将超导线4卷绕于连接槽6的方向相反。在图5的例子中,如果在第一层中,超导线4沿从第一卷绕槽51朝向第二卷绕槽52的方向卷绕,则在第二层中,超导线4沿从第四卷绕槽54朝向第三卷绕槽53的方向卷绕。

60.因此,如果在相邻的层间使卷绕超导线4的方向相反,则流动的电流的方向也在相邻的层间形成为相反。由此,如果在相邻的层间使连接槽6交叉,则能够抵消与图5中的z轴正交的磁场成分,抑制不必要的磁场成分的产生。

61.另外,第一连接槽61和第二连接槽62也可以在俯视时在相同的方向上重叠。同样地,在相邻的层间在连接槽6中流动的电流相反,因此能够抵消与z轴正交的磁场成分,抑制不必要的磁场成分的产生。

62.这样,当将上下相邻的第一间隔件31及第二间隔件32各自具有的第一连接槽61及第二连接槽62配置成在俯视时在交叉或相同的方向上重叠时,在配置于第一连接槽61及第二连接槽62的超导线4中流过的电流的方向彼此相反,超导线圈1生成的磁场的均匀度提高。

63.另外,优选第一连接槽61和第二连接槽62配置成在俯视时大致对称。这样,能够利用在配置于第一连接槽61的超导线4中产生的磁场成分和在配置于第二连接槽62的超导线4中产生的磁场成分来抑制与z轴正交的磁场成分。

64.此外,在本实施方式中,对第一连接槽61和第二连接槽62交叉的例子进行了说明,但在第一间隔件31的下层或第二间隔件32的上层配置其他间隔件3的情况下也是同样的。上层的连接槽6和下层的连接槽6只要在俯视时交叉或平行地重叠即可。

65.实施方式3.

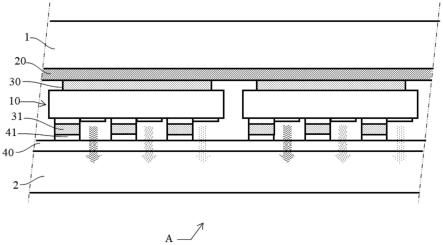

66.图6是用于说明实施方式3的超导线圈1的制造方法的说明图。本实施方式的超导线圈1的制造方法与实施方式1同样地,具备:将具有卷绕槽5及连接相邻的卷绕槽5的连接槽6的间隔件3配置在绕线架2上的工序;以及将超导线4卷绕于卷绕槽5及连接槽6而形成线圈组c的单层的工序。在本实施方式中,进一步将超导线4自动地卷绕于卷绕槽5及连接槽6而形成线圈组c这点不同。对与实施方式1相同的构成要素标注相同的附图标记,并省略其说明。

67.在本实施方式中,使用卷绕引导件20和位置检测装置30将超导线4卷绕于间隔件3,形成线圈组c。卷绕引导件20卷绕有超导线4,并以能够在绕线架2的外周上沿水平方向(图6中的z轴方向)移动的方式配置。而且,卷绕引导件20基于位置检测装置30测量出的间隔件3的卷绕槽5及连接槽6的位置信息来控制位置及姿势。

68.位置检测装置30由激光位移计、图像测量装置等构成。在将激光位移计用于位置检测装置30的情况下,能够测量间隔件3的卷绕槽5及连接槽6的槽间的谷和槽间的山的高

度,取得位移。如果例如将ccd相机的图像测量装置用于位置检测装置30,则通过对间隔件3的卷绕槽5及连接槽6的槽间的谷和槽间的山的焦点位置进行自动聚焦,能够取得卷绕槽5及连接槽6的位置。将这些位移、卷绕槽5及连接槽6的位置等位置信息发送到控制装置(未图示)。而且,使用该位置信息,通过控制装置,进行控制以将卷绕引导件20配置在卷绕槽5、连接槽6的槽上。

69.另外,绕线架2以能够以z轴为旋转中心旋转的方式设置于旋转装置(未图示)。当在绕线架2上设置间隔件3并使间隔件3与绕线架2一起旋转时,能够从卷绕引导件20卷取超导线4而使超导线4配置于卷绕槽5及连接槽6。

70.以在由位置检测装置30检测出的卷绕槽5及连接槽6的槽上配置卷绕引导件20的方式进行控制,使绕线架2旋转,依次使卷绕引导件20移动到未配置有超导线4的槽上,对线圈组c的单层进行自动绕线。另外,如果在形成线圈组c的单层之后,新配置间隔件3,同样地形成线圈组c的单层,并反复进行该过程,则能够基于卷绕槽5及连接槽6的设计,自动地进行绕线而形成线圈组c。

71.这样,如果基于卷绕槽5及连接槽6的设计形成多层的线圈组c,则能够使用位置信息高精度地卷绕超导线4而将线圈形状设为期望的形状。而且,由于能够自动地对线圈组c进行绕线,因此生产效率提高。

72.此外,在本实施方式中,也可以将激光位移计用于位置检测装置30,一边在z轴方向上进行微振动一边对卷绕槽5及连接槽6的槽间的谷进行检测。这样,位置检测装置30所取得的卷绕槽5及连接槽6的位置信息的精度提高。

73.附图标记说明

74.1超导线圈、2绕线架、3间隔件、4超导线、5卷绕槽、6连接槽、7间隔、20卷绕引导件、30位置检测装置、31第一间隔件、32第二间隔件、51第一卷绕槽、52第二卷绕槽、53第三卷绕槽、54第四卷绕槽、61第一连接槽、62第二连接槽、c、ci线圈组。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。