1.本实用新型涉及饲料技术领域,尤其涉及一种植物蛋白抗营养因子钝化器。

背景技术:

2.植物蛋白如豆粕、棉粕、菜粕等是饲料中最重要的蛋白源。但其中含有较多的抗营养因子,会影响各种营养物质的消化吸收和引起畜禽不良反应。如何降低植物蛋白中抗营养因子的影响,提高蛋白利用率,也是业界一直研究的重点。对众多的抗营养因子研究表明,经过生物、化学及物理处理,可以有效降低或钝化部分抗营养因子。主要采用的技术手段有热加工、化学溶剂处理、酶解、微生物发酵等。

3.传统的热加工就是对装在容器中的物料进行蒸煮,或者对密闭容器中的物料通高压蒸汽维持一定时间,对一些热敏性抗营养因子去除比较有效。目前主流的热加工方式主要有蒸汽调质 保持处理,螺杆挤压膨化/膨胀等。

4.化学溶剂处理是将物料与特定的化学溶剂拌合,通过化学物质与抗营养因子反应,脱除某些抗营养因子。比如将棉粕与硫酸亚铁溶剂拌合,降低游离棉酚。

5.酶解是利用某些酶对抗营养因子中的某些特定组分进行降解,达到脱除或降低该种抗营养因子的目的。

6.微生物发酵,是通过接种微生物,并维持一定条件使其成为优势菌群,利用微生物发酵,转化原料中的植物蛋白,合成菌体蛋白,实现对原料中的抗营养因子进行生物分解,达到脱除和降低抗营养因子的目的。

7.上述几种现有的对植物蛋白抗营养因子的处理方法,均存在一些不足之处:

8.热加工对一些热敏性抗营养因子比较有效,对于抗热或耐高温的抗原效果不显著,一般热加工的温度低于150度,抗营养因子脱除率只能到60%-70%;化学溶剂处理,对某些特定毒素类效果好,但是会导致化学物质的残留,很难从原料中分离出去;酶解对一些大分子类抗营养因子比较有效,对一些小分子类效果不显著;微生物发酵目前是降低抗营养因子比较有效的手段,同时可以有效提高蛋白消化率,但是其设备投资大,最大的风险存在于发酵过程中,有可能产生杂菌污染。

技术实现要素:

9.本实用新型的目的是提供一种植物蛋白抗营养因子钝化器,摒弃发酵工艺的大投资和长周期,避免化学溶剂处理带来的原料污染问题,科学地组合酶解及热加工工艺,对植物蛋白中的大部分抗营养因子都有良好的脱除和钝化效果。

10.本实用新型提供了一种植物蛋白抗营养因子钝化器,包括依次连接的喂料器、除铁装置、高压调质器、连续式酶解罐、均质器、旁通阀、钝化机构、切割器;

11.所述喂料器设有速度可调的喂料螺旋,用于使物料通过所述除铁装置持续进入所述高压调质器;

12.所述连续式酶解罐用于对调质后的高温物料进行高温酶解;所述连续式酶解罐采

用蒸汽保温或者壳体红外加热保温;所述连续式酶解罐内部设置有断续的螺旋及桨叶;

13.所述均质器用于对酶解后的物料进行均质处理,并通过所述旁通阀将均质后的物料输送至所述钝化机构;

14.所述钝化机构采用双螺杆挤压结构,用于对均质后的物料进行机械摩擦、剪切、揉合处理;

15.所述切割器用于对钝化后的物料进行切割处理。

16.进一步地,该植物蛋白抗营养因子钝化器还包括主电机及齿轮箱,所述主电机通过所述齿轮箱与所述钝化机构连接,用于为所述钝化机构提供动力。

17.借由上述方案,通过植物蛋白抗营养因子钝化器,具有如下技术效果:

18.1)通过在高压调质器中对物料添加脂类和碳水化合物进行高温高湿调质处理,缩短了调质时间,提高了调质物料的温度,使物料得到更好的湿热处理,有利于同步加入的脂类和碳水化合物与物料中的游离氨基结合,并产生其它一些化学反应。

19.2)通过对调质后的物料进行高温酶解,可以缩短酶解时间,降大分子蛋白裂解,对物料中部分抗营养因子有分解作用。

20.3)通过重构双螺杆挤压结构在高温高压高湿条件下对物料进行抗营养因子钝化,物料中原始组分、经酶解的组分、加入的脂类和碳水化合物等发生交联、螯合及羰氨反应等众多复杂化学反应,物料中的抗营养因子发生降解或者变性而失活。

21.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

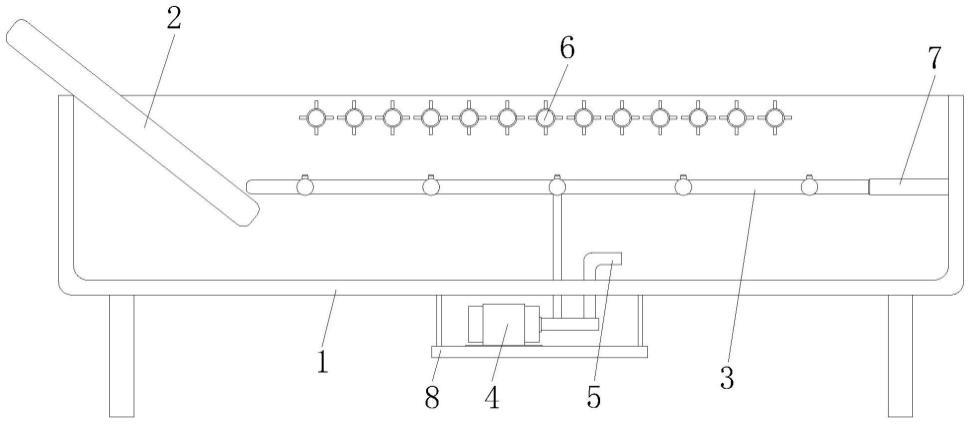

22.图1是本实用新型植物蛋白抗营养因子钝化器的主视图;

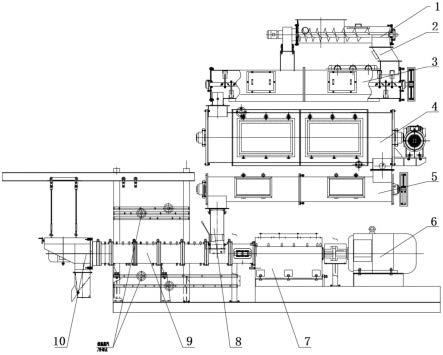

23.图2是本实用新型植物蛋白抗营养因子钝化器的俯视图。

24.图中标记:

25.1-喂料器;2-除铁装置;3-高压调质器;4-连续式酶解罐;5-均质器;6-主电机;7-齿轮箱;8-旁通阀;9-钝化机构;10-切割器。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

27.参图1、图2所示,本实施例提供了一种植物蛋白抗营养因子钝化器,包括依次连接的喂料器1、除铁装置2、高压调质器3、连续式酶解罐4、均质器5、旁通阀8、钝化机构9、切割器10;

28.喂料器1设有速度可调的喂料螺旋,用于使物料通过除铁装置2持续进入高压调质器3与添加的特异性脂类和碳水化合物,湿热蒸汽和水分搅拌混合对植物蛋白原料进行高温湿热处理,完成物料的焓湿交换;

29.连续式酶解罐4用于对调质后的高温物料进行高温酶解;连续式酶解罐4采用蒸汽保温或者壳体红外加热保温,维持90-105度的内温;连续式酶解罐4内部设置有断续的螺旋

及桨叶,通过变频调节物料在罐中停留时间;

30.均质器5用于对酶解后的物料进行均质处理,并通过旁通阀8将均质后的物料输送至钝化机构9;

31.钝化机构9采用双螺杆挤压结构,用于对均质后的物料进行机械摩擦、剪切、揉合处理,在高温、高压和高湿环境下,物料中原始组分、经酶解的组分、加入的脂类和碳水化合物发生交联、螯合及羰氨反应,使物料中的抗营养因子发生降解或者变性而失活;

32.切割器10用于对钝化后的物料进行切割处理。

33.在本实施例中,该植物蛋白抗营养因子钝化器还包括主电机6及齿轮箱7,主电机6通过齿轮箱7与钝化机构9连接,用于为钝化机构9提供动力。

34.通过该植物蛋白抗营养因子钝化器,先对植物蛋白原料进行高温湿热处理,同时添加一定比例的特异性脂类和碳水化合物(一般会添加1-3%的磷脂油和4%左右的糖,有助于钝化效果提升,同时是为了获得更好的风味,增加产品的能量和诱食性),充分与湿热蒸汽和水分搅拌混合,然后进入连续式高温酶解装置。酶解装置带红外加热或蒸汽夹套保温,根据不同需要可以调控酶解温度和时间,经过酶解后的物料,进入钝化机构。钝化机构是双螺杆挤压机改进而成,在这里,物料受到螺杆和剪切部件的挤压揉合,在高温高压高湿条件下,先前添加的特异性脂类、碳水化合物及物料高温酶解后的产物一起,发生多种生化反应,达到降低和脱除抗营养因子的作用。具体工作过程如下:

35.1)通过高压调质器对物料进行高温湿热处理,高压调质器(相对于常压而言)进行了加固及密封处理,可以维持2公斤左右的内压。常压调质蒸汽需降温至100度才释放潜热,完成和物料之间的焓湿交换,使用高压调质器,蒸汽可以在120度左右,完成和物料的焓湿交换,缩短了调质时间,提高了调质物料的温度,使物料得到更好的湿热处理,有利于同步加入的脂类和碳水化合物与物料中的游离氨基结合,并产生其它一些化学反应。

36.2)调质后的高温物料进入连续式酶解罐进行高温酶解。酶解罐可以是蒸汽保温或者壳体红外加热保温,根据需要维持90-105度的内温。酶解罐的内部设置有断续的螺旋及桨叶,通过变频调节物料在罐中停留时间,一层可以达4分钟,如果有特殊需要,可以配置多级酶解罐。酶解罐中会根据需要添加特异性蛋白酶,对物料中的蛋白进行酶解。高温酶解可以缩短酶解时间,降大分子蛋白裂解,对物料中部分抗营养因子有分解作用。

37.3)酶解后的物料进入装置的均质器中。经前两步处理的物料,可能会产生接团或者结块,均质器的功能是将物料揉散,使其均匀地进入下道工序。

38.4)对物料进行钝化处理。物料进入钝化机构,受到机械摩擦、剪切、揉合,在高温(可达180-200℃)、高压(5-15mpa)和高湿(水分可达40%)环境下,物料中原始组分、经酶解的组分、加入的脂类和碳水化合物等发生交联、螯合及羰氨反应等众多复杂化学反应,物料中的抗营养因子发生降解或者变性而失活。

39.本钝化器在应用过程中,生产数据表明,可以钝化豆粕中主要抗营养因子,将大豆球蛋白降到10mg/g以下(原始数据130-150mg/g),β伴球蛋白降至10mg/g以下(原始数据为140-170mg/g),胰蛋白酶抑制因子降到7mg/g以下(原始数据为30mg/g),凝集素降到0.2mg/g以下,几乎无检出。

40.该植物蛋白抗营养因子钝化器,具有如下技术效果:

41.1、通过在高压调质器中对物料添加脂类和碳水化合物进行高温高湿调质处理,缩

短了调质时间,提高了调质物料的温度,使物料得到更好的湿热处理,有利于同步加入的脂类和碳水化合物与物料中的游离氨基结合,并产生其它一些化学反应。

42.2、通过对调质后的物料进行高温酶解,可以缩短酶解时间,降大分子蛋白裂解,对物料中部分抗营养因子有分解作用。

43.3、通过重构双螺杆挤压结构在高温高压高湿条件下对物料进行抗营养因子钝化,物料中原始组分、经酶解的组分、加入的脂类和碳水化合物等发生交联、螯合及羰氨反应等众多复杂化学反应,物料中的抗营养因子发生降解或者变性而失活。

44.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。