1.本发明涉及一种根据权利要求1的前序部分所述的、用于减振器的阻尼阀装置。

背景技术:

2.由文献de102016210790a1已知一种阻尼阀装置,该阻尼阀装置基本上由直径可变的阀体、阀座和导流面构成。其描述了阀座和导流面的各种变型方案,它们相应地共同形成了具有渐进的阻尼力特性的阻尼阀装置。

3.所有变型方案具有的共同点是:阀体沿径向向外扩宽,例如朝向缸筒的内壁、活塞裙或者底阀体的侧面扩宽。

4.根据按照图4所示的实施例,阻尼阀装置也可以设计有阀座,所述阀座位置固定地布置在减振器的缸筒中。

技术实现要素:

5.本发明的任务在于,显示针对这种阻尼阀装置的其它实施变型方案。

6.该任务通过以下方式解决,即所述导流面由活塞杆的外侧面形成。

7.就尺寸精度和表面质量而言,活塞杆的外侧面是传统减振器内部价值最高的构件。阻尼阀装置的功能即受益于此。

8.在一种实施方式中,所述阀座位置固定地布置在缸筒中。在活塞杆的侧面和缸筒的内壁之间的整个径向的结构空间供阻尼阀装置使用。

9.为了优化阻尼阀装置的装配耗费,所述阀座由缸筒的活塞杆导向部形成。在安装活塞杆导向部之后,阀座也紧固在减振器中。

10.在另一种结构设计方案中,所述活塞杆导向部具有活塞杆密封部,所述活塞杆密封部密封所述活塞杆导向部和所述活塞杆的侧面之间的环形间隙,其中所述减振器的靠近活塞杆一侧的工作腔具有通向另一工作腔的流动通道,所述流动通道在液压上平行于所述环形间隙伸延。因此,由所述阻尼阀装置排挤的阻尼介质不必经由环形间隙朝向活塞杆密封部根据泄漏油体积流入到补偿腔中。所述流动通道可供此使用。

11.可选地,所述活塞杆能够具有带有导流面的功能区段,所述导流面根据所述活塞杆在所述缸筒内部的行程位置伸入到由所述阀元件沿径向限定的贯通开口中,并且因此在功能上使用所述阻尼阀装置。所述功能区段例如可以由端侧的活塞杆销构成,该活塞杆销伸入到阀座中。利用这种结构方式可以实现与速度相关的阻尼阀装置的取决于行程位置的功能。替代地,活塞杆也可以具有径向的颈缩部,该颈缩部与阀座重合时不会产生阻尼力。不过在活塞杆的该颈缩部之外在活塞杆上还提供导流面。

12.替代地,所述阀座布置在活塞杆上。必要时,在阀座和缸筒的内壁之间的环形间隙可以借助于密封部封闭或者至少在横截面中减小。

13.在另一扩展层面中,所述阻尼阀装置在阀座的内径上具有直径可变的第一阀元件,并且在相对于其沿径向更靠外的区域处朝向第二导流面具有直径可变的第二阀元件。

利用两个分隔开的阀元件能够实现更好地满足要求的阻尼阀装置。

14.在最简单的实施例中,所述阻尼阀装置的工作原理基于在由导流面和阀元件形成的节流部位内部的、取决于速度的压力降低。在扩展的实施方式中,所述阀座具有至少一个压力腔,该压力腔与用于阀元件的槽连接,其中该压力腔经由至少一个流入开口与缸筒的至少一个工作腔液压地连接。通过来自所述压力腔的压力能够附加地影响阀元件的调节运动。

15.在第一变型方案中,所述第一阀元件和第二阀元件连接在共同的压力腔处。这种结构形式尤其在较小的径向结构空间的情况下是有利的。

16.替代地,所述第一阀元件和第二阀元件连接在液压上分隔开的压力腔处,以便能够使不同的压力作用到两个阀元件上。

附图说明

17.根据以下对附图的描述对本发明进行详细阐述。

18.其中:

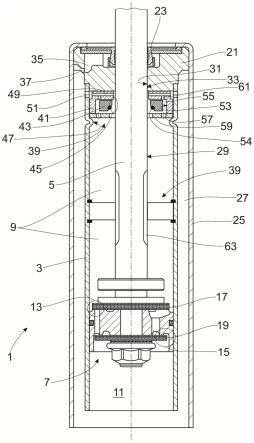

19.图1示出了位于活塞杆导向部的区域中的阻尼阀装置;

20.图2示出了按照图1所示的、带有取决于行程的功能的阻尼阀装置;

21.图3以及图4示出了按照图1所示的、在活塞杆上的阻尼阀装置;

22.图5至图8示出了带有两个阀元件的阻尼阀装置。

具体实施方式

23.图1示出了具有缸筒3的减振器1的截取区段,活塞杆5连同活塞7在所述缸筒中进行轴向的行程运动。活塞7将以阻尼介质填充的缸筒3划分成活塞杆一侧的工作腔9和远离活塞杆的工作腔11。这两个工作腔9、11经由阻尼阀13、15液压地连接,所述阻尼阀根据在其阀盘17、19上的压力水平执行行程运动。所述阻尼阀13、15的精确设计从属于本发明。

24.缸筒3在端侧由与活塞杆密封部23连接的活塞杆导向部21封闭。外部的容器25包围缸筒3并且与缸筒3一起限定仅仅部分地填充有阻尼介质的补偿腔27,所述补偿腔用于由缩回的和伸出的活塞杆5排挤的阻尼介质体积。

25.在活塞杆5的外侧面29和活塞杆导向部21的贯通开口33的导向面31之间存在限定的、非常小的环形间隙,该环形间隙将来自活塞杆一侧的工作腔9的泄漏油填充到活塞杆导向部21的油池35中。贯通开口33也可以由位于活塞杆导向部21内部的单独的轴承衬套形成。泄漏油体积确保活塞杆5的润滑进而由此确保了减小摩擦。在油池35和补偿腔27之间存在溢流通道37。

26.除了活塞7中的阻尼阀15、17之外,所述减振器1还具有阻尼阀装置39,该阻尼阀装置具有阀座41和直径沿径向可变的阀元件43。阀元件43与导流面29一起形成节流部位45。节流部位45的内部的流动速度越高,节流部位45的内部的压力水平就越低。由此使阀元件43朝向流动面变形。对于按照图1所示的阻尼阀装置39来说,阻尼阀装置39的导流面由活塞杆5的外周侧面29形成。由此,活塞杆5形成阻尼阀装置39、尤其是节流部位45的组成部分。对于例如由塑料或者开槽的金属环制成的弹性阀元件来说,阀元件43在直径上均匀地朝向导流面29变窄。不过还存在以下可能性,即阀元件43由多个构成环的单个元件组成,从而所

述单个元件形成径向运动或者围绕转动轴承点的枢转运动。该转动轴承点例如可以使两个单个元件彼此连接。这种实施方式例如由更早的文献de102019215558a1已知。

27.此外,阀座41位置固定地布置在缸筒3中。图1示出了阻尼阀装置39的两种实施方式。在左半部分中示出了相对于活塞杆导向部21独立的阀座41。该阀座41不必直接贴靠在活塞杆导向部21上。但是通过直接的接触简化了阀座41在缸筒内部的固定。缸筒3中的至少一个卷边元件47确保在两侧紧固阀座41。

28.在图1的右半部分中,阀座由缸筒3的活塞杆导向部21形成。

29.阻尼阀装置39的两种实施方式的共同点是,减振器1的活塞杆一侧的工作腔9具有通向另一工作腔的流动通道49,该流动通道在液压上平行于在活塞杆导向部21上的环形间隙伸延。所述另一工作腔在该实施例中由减振器1的补偿腔27形成。为此在缸筒3中构造有一与流动通道49重合的过渡开口51。原则上,另一工作腔也能够例如连接到远离活塞杆的工作腔11。

30.阀座41具有环形槽,该环形槽在环形槽底部53处的直径大于阀元件43的外直径。所述阀元件按照结构形式在必要时由复位弹簧54沿径向向外地朝向所述环形槽底部53预紧,但是并不会贴靠在环形槽底部53上。由此在环形槽底部53和阀元件43之间存在压力腔55,该压力腔具有来自活塞杆一侧的工作腔9的流入开口57。所述流入开口57可以由阀座41的槽侧壁59中的附加的开口形成,或者经由阀元件43和阀座41的槽侧壁59之间的径向间隙形成。

31.压力腔55经由流出开口61与补偿腔27连接。该流出开口61可以直接通到补偿腔27中或者连接到流动通道49上。

32.图1示出了处于静止状态中的减振器1。复位弹簧54使阀元件43相对于活塞杆5的导流面29保持一定距离。在节流部位45处存在一最大尺寸的横截面。在压缩活塞杆一侧的工作腔9时,阻尼介质通过阻尼阀15排挤活塞7。在超过规定的活塞杆伸出速度的情况下,节流部位45内部的压力降低,但经由流入开口使压力腔55中的压力升高,从而使附加的径向力作用到阀元件43上,其克服复位弹簧54的力减小了节流部位45的横截面。由此显著地提高了阻尼阀装置39的阻尼力水平。

33.图1还示出了第三变型方案,其中阻尼阀装置39相对于活塞杆导向部21以一定间距紧固在缸筒3中。阻尼阀装置39的构造对应于比如阻尼阀装置39在活塞杆导向部21处的功能设计。为了控制阻尼阀装置39的阻尼力特性,活塞杆5具有横截面的轮廓63,例如纵向槽或者颈缩部,以便在活塞杆5的一定行程范围中扩大节流部位45的输出横截面。通过节流部位45的这种扩大,可以根据活塞杆5的行程位置确定阻尼阀装置39的初始动作点(einsatzpunkte)。原则上,阻尼阀装置39根据节流部位内部的流动速度工作,并且由此根据活塞杆5的运动工作。不过还是存在与活塞杆5的行程位置的“与逻辑(und-verkn

ü

pfung)”。

34.本发明根据图2的实施方式基于根据图1所示的阻尼阀装置39。阀元件43的构造和功能是相同的。不同之处在于,活塞杆5具有带有导流面29的功能区段65,该导流面根据活塞杆5在缸筒3内部的行程位置伸入到由阀元件43沿径向限定的贯通开口67中,进而在功能上使用阻尼阀装置39。所述功能区段由活塞杆销65形成。与图1不同的是,在远离活塞杆的工作腔11中阻尼阀装置39相对于缸筒3是位置固定的,在这种情况下也固定在缸筒3上。

35.在进行行程运动时,这时活塞杆销65位于阻尼阀装置39的外部,仅仅活塞7中的阻尼阀15和在远离活塞杆的工作腔11和补偿腔27之间的过渡部处的底阀69起作用。一旦活塞杆销65以其外部的导流面29穿过阀座41的贯通开口67,阻尼阀装置39就可以起作用。该应用于是附加地取决于活塞杆5的缩回速度。

36.图3至图8示出了的实施例,其中阻尼阀装置39的阀座41布置在活塞杆5上。阀座41、阀元件43和复位弹簧54对应于根据图1所示的构造和功能。不同之处在于,按照图3和图4所示的阀座41具有缸筒密封部71,该缸筒密封部密封阀座41和缸筒3的内壁之间的环形间隙。例如,阀座由两个与两个支承盘75连接的星形盘73以及两个位于活塞杆5上的挡圈77保持。所述星形盘具有径向的空隙,正如在星形弹簧中已知的那样。原则上,毫无疑问也可以考虑一种替代的紧固技术。结合该图示应该更容易理解在阀座41的内径上沿着导流面29的流动路径。

37.当活塞杆运动时,阻尼介质可以从经压缩的、活塞杆一侧的工作腔9穿过节流部位45进而穿过活塞7中的阀15而溢出到远离活塞杆的工作腔11中。但如果这里活塞杆5的速度也提高超过规定的极限,则减小了阀元件43的内径进而也减小了节流部位45的横截面。节流部位45的这种径向的收缩通过压力腔55的、根据图1所示的实施方式的效果得到支持。

38.图5至图8涉及阻尼阀装置39的一种实施变型方案,所述阻尼阀装置在所述阀座41的内径上具有直径可变的第一阀元件43a,并且在相对于其沿径向更靠外的区域处朝向第二导流面79具有直径可变的第二阀元件43b。在图3和图4中的使用的密封部因此由附加的阀元件43b代替。缸筒的内壁由此形成第二导流面79。第二阀元件43b也具有复位弹簧81,不过该复位弹簧产生沿径向向内指向复位力。

39.刚好像用于与活塞杆5相互作用的节流部位45a的阀元件43a那样,节流部位45b也具有压力腔,该压力腔以缸筒3的内壁作为流动面79。在此,第一阀元件和第二阀元件43a、43b连接在共同的压力腔55处。

40.通过节流横截面在其初始位置中的设计并结合复位弹簧54、81的设计可以依次使用现有的两个节流部位45a、45b,进而产生减振器1的、趋于阶梯状的阻尼力特性曲线。在此,在阀元件43a、43b处被施加压力的面的比例也起到了重要的作用。所述被施加压力的面,也即在第二阀元件43b处沿径向内部的和外部的侧面明显大于在内部的第一阀元件43a处的可比较的面。

41.利用图7和8图示出了一种带有两个阻尼阀元件43a、43b的替代的阻尼阀装置39,其中第一阀元件和第二阀元件43a、43b连接在液压上分隔开的压力腔55a、55b处。由此还存在分隔开的流入开口57a、57b和流出开口61a、61b,通过它们的横截面可以根据活塞杆速度调节压力腔55a、55b中相应的压力水平。利用不同的横截面尺寸可以彼此独立地控制两个阀元件43a、43b的初始动作点和关闭特性。该实施例的一般功能对应于针对图5和图6所进行的描述。

42.附图标记列表:

[0043]1ꢀꢀ

减振器

[0044]3ꢀꢀ

缸筒

[0045]5ꢀꢀ

活塞杆

[0046]7ꢀꢀ

活塞

[0047]9ꢀꢀ

活塞杆一侧的工作腔

[0048]

11 远离活塞杆的工作腔

[0049]

13 阻尼阀

[0050]

15 阻尼阀

[0051]

17 阀盘

[0052]

19 阀盘

[0053]

21 活塞杆导向部

[0054]

23 活塞杆密封部

[0055]

25 容器

[0056]

27 补偿腔

[0057]

29 侧面/导流面

[0058]

31 导向面

[0059]

33 贯通开口

[0060]

35 油池

[0061]

37 溢流通道

[0062]

39 阻尼阀装置

[0063]

41 阀座

[0064]

43 阀元件

[0065]

45 节流部位

[0066]

47 卷边元件

[0067]

49 流动通道

[0068]

51 过渡开口

[0069]

53 环形槽底部

[0070]

54 复位弹簧

[0071]

55 压力腔

[0072]

57 流入开口

[0073]

59 槽侧壁

[0074]

61 流出开口

[0075]

63 轮廓

[0076]

65 功能区段

[0077]

67 贯通开口

[0078]

69 底阀

[0079]

71 缸筒密封部

[0080]

73 星形盘

[0081]

75 支承盘

[0082]

77 挡圈

[0083]

79 第二导流面

[0084]

81 复位弹簧

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。