1.本实用新型涉及炼油领域,特别涉及一种橡胶籽油脱酸装置。

背景技术:

2.在精炼油的提炼过程中,大多都包含了脱酸工艺,特别是对于橡胶籽油精炼,脱酸率以及油皂分离程度直接影响到橡胶籽油的精炼效果,而现有的脱酸设备,脱酸率较低,而且脱酸后油皂分离也不够完全。

技术实现要素:

3.本实用新型提出一种橡胶籽油脱酸装置,旨在解决上述背景技术中提到的问题。

4.为实现上述目的,本实用新型提出一橡胶籽油脱酸装置,包括:

5.比配泵,具有第一进口、第二进口、第一出口及第二出口,所述第一进口用于供碱性物质溶液加入,所述第二进口用于供待加工橡胶籽油加入,所述第一出口用于供所述碱性物质溶液流出,所述第二出口用于供所述橡胶籽油流出;

6.加热器,所述加热器的进口连通所述第二出口;

7.混合器,所述混合器的进口分别于与所述第一出口和所述加热器出口连通;

8.稳压反应器,所述稳压反应器的进口连通所述混合器的出口;

9.至少一个分离机,所述分离机具有分离机进口、皂脚出口、毛油出口,所述分离机进口连通所述稳压反应器出口,所述皂脚出口用于所述待加工橡胶籽油脱酸产生的皂脚流出,所述毛油出口用于所述待加工橡胶籽油脱酸后的毛油流出。

10.可选地,所述橡胶籽油脱酸装置还包括:

11.中间储油罐,所述中间储油罐的进口与所述毛油出口连通;

12.输油泵,具有输油泵进口、第一输油泵出口和第二输油泵出口,所述输油泵进口连通所述中间储油罐的出口,所述第一输油泵出口用于连通所述第二进口,所述第二输油泵出口用于供脱酸合格后的所述橡胶籽油排出。

13.可选地,所述橡胶籽油脱酸装置还包括碱液罐和油罐;

14.所述碱液罐用于盛放所述碱性物质溶液,所述碱液罐的出口与所述第一进口连通;

15.所述油罐用于盛放所述待加工橡胶籽油,所述第一输油泵出口与所述油罐的进口连通,所述油罐的出口与所述第二进口连通。

16.可选地,所述橡胶籽油脱酸装置还包括:

17.第一过滤器,所述第一过滤器设于所述碱液罐和所述比配泵之间,所述第一过滤器的进口与所述碱液罐的出口连通,所述第一过滤器的出口与所述第一进口连通;

18.第二过滤器,所述第二过滤器设于所述油罐和所述比配泵之间,所述第二过滤器的进口连通所述油罐的出口,所述第二过滤器的出口连通所述第二进口。

19.可选地,所述橡胶籽油脱酸装置还包括清油撇沫箱,所述清油撇沫箱位于所述分

离机和所述中间储油罐之间,所述清油撇沫箱的进口连通所述毛油出口,所述清油撇沫箱的出口连通所述中间储油罐的进口。

20.可选地,所述橡胶籽油脱酸装置还包括皂脚罐,所述皂脚罐的进口连通所述皂脚出口。

21.可选地,所述橡胶籽油脱酸装置还包括皂脚泵和去油脚锅,所述皂脚泵的进口连通所述皂脚罐的出口,所述皂脚泵的出口用于连通去油脚锅。

22.可选地,所述橡胶籽油脱酸装置还包括废油桶,所述废油桶的进口与所述第二出口、所述稳压反应器出口、以及全部所述毛油出口连通。

23.可选地,所述橡胶籽油脱酸装置还包括热水罐和高位水箱,所述热水罐设有加热设备,所述热水罐的出水口与所述高位水箱的进水口连通,所述高位水箱出水口与全部所述分离机进口连通。

24.可选地,所述橡胶籽油脱酸装置还包括蒸汽分配器,具有蒸汽出口,所述蒸汽出口与全部所述分离机的分离机进口连通。

25.本实用新型技术方案,通过设置比配泵、加热器、混合器以及稳压反应器,可以实现按照预设比例比配碱性物质溶液和待加工橡胶籽油,加热、充分混合后,再进入稳压反应器内进行脱酸反应,提高了脱酸率;而后经过脱酸后再进入分离机进行油皂分离,使油皂分离更加完全。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

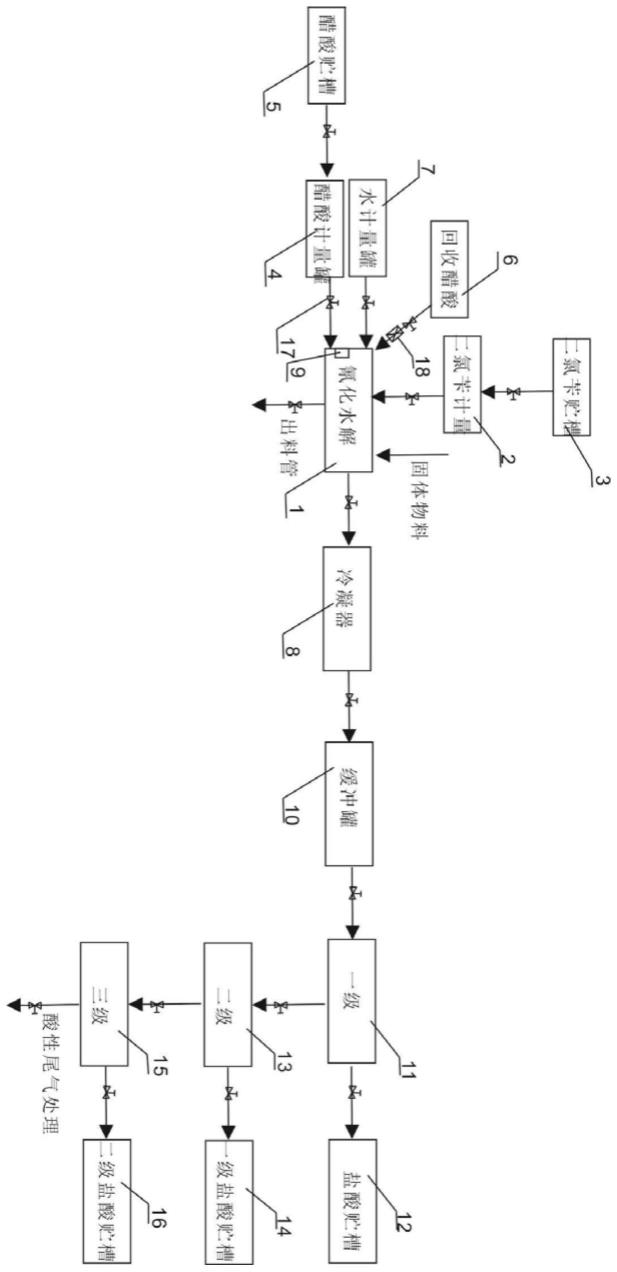

27.图1为本实用新型一种橡胶籽油脱酸装置一实施例的结构示意图;

28.附图标记:100-比配泵,110-碱液罐,120-油罐,130-加热器,140-混合器,150-稳压反应器,160-蒸汽分配器,170-分离机,180-高位水箱,190-热水罐,200-废油桶,210-皂脚罐,220-皂脚泵,230-清油撇沫箱,240-中间储油罐,250-输油泵。

29.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

30.本实用新型提出一种橡胶籽油脱酸装置。

31.如图1所述,为本实用新型脱酸装置一实施例的结构示意图,包括比配泵100、加热器130、混合器140、稳压反应器150以及至少一个分离机170。其中,比配泵100,具有第一进口、第二进口、第一出口及第二出口,所述第一进口用于供碱性物质溶液加入,所述第二进口用于供待加工橡胶籽油加入,所述第一出口用于供所述碱性物质溶液流出,所述第二出口用于供所述橡胶籽油流出;加热器130,所述加热器130的进口连通所述第二出口;混合器140,所述混合器140的进口分别与所述第一出口和所述加热器130的出口连通;稳压反应器150,所述稳压反应器150的进口连通所述混合器140的出口;至少一个分离机170,所述分离机170具有分离机进口、皂脚出口、毛油出口,所述分离机进口连通所述稳压反应器150的出

口,所述皂脚出口用于所述待加工橡胶籽油脱酸产生的皂脚流出,所述毛油出口用于所述待加工橡胶籽油脱酸后的毛油流出。

32.以碱性物质溶液采用氢氧化钠水溶液和/或氢氧化钾水溶液为例,比配泵100按照预设比例参数设置后,碱性物质溶液和待加工橡胶籽油则按照预设比例,分别从第一出口和第二出口流出。加热器130位于比配泵100之后,混合器140位于加热器130之后,混合器140的进口分别于与第一出口和所述加热器130的出口连通,即从第二出口流出的待加工橡胶籽油通向加热器130进行加热,经过加热后,从加热器130的出口流向混合器140的进口,而碱性物质溶液从比配泵100的第一出口流出后,则不经过加热器130直接连通到混合器140的进口,从而碱性物质溶液和经过加热的待加工橡胶籽油在混合器140的进口相遇,并在混合器140内进行充分混合。其中混合器140可采用蝶式混合器或其他类型的混合器。碱性物质溶液和待加工橡胶籽油经过混合器140混合后,从混合器140的出口进入稳压反应器150,并在稳压反应器150内进行脱酸反应。待加工橡胶籽油和碱性物质溶液通过比配泵100控制混合比例,待加工橡胶籽油经过加热器130加热后在混合器140内与碱性物质溶液进行均匀混合,均匀混合后通向稳压反应器150,经过反应后得到皂脚和经过脱酸的毛油的混合液,其中先经过加热器130加热,再进入混合器140混合不仅能够提高脱酸的速率,还能缩短反应时间,通过设置稳压反应器150可以保证脱酸反应时的压力、温度,进而提高脱酸率。

33.本技术实施例,以三个分离机170为例,则三个分离机170的进口均与稳压反应器150的出口连通,从而经过脱酸后的皂脚以及脱酸毛油从分离机170的进口进入分离机170内部进行油皂分离。分离机170优选为管式离心机,在本实施例中三个分离机170均采用管式离心机,反应后的脱酸毛油和皂脚混合液在稳压反应器150的控制下流入三个分离机170,进行脱酸毛油和皂脚的分离;需要说明的是,本实施例中设置了三个第一分离机170,在其他实施例中也可以有一个、两个或更多个,本技术方案对第一分离机170的数量不做限制,且在其他实施例中所述三个分离机170可以是部分或全部型号不同的分离机。

34.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括:中间储油罐240和输油泵250,中间储油罐240位于分离机170之后,输油泵250位于中间油罐120之后,其中,中间储油罐240的进口与分离机170的毛油出口连通,输油泵250具有输油泵进口、第一输油泵出口和第二输油泵出口,输油泵250的进口连通所述中间储油罐240的出口,所述第一输油泵出口用于连通所述第二进口,所述第二输油泵出口用于供脱酸合格后的所述橡胶籽油排出。因此经过油皂分离的脱酸毛油从毛油出口流出分离机170后首先进入中间储油罐240,并在中间储油罐240内进行储存,如果经过一次脱酸、油皂分离后,品质合格,则可以通过输油泵250的第二输油泵出口直接通过至下一个工艺设备,比如水洗装置的进口,从而在脱酸工艺和下一个工艺(水洗)可以连续不断的进行,提高精炼的效率;如果经过一次脱酸后,发现中间储油罐240内的脱酸毛油品质不合格,那么则可以直接通过输油泵250的第一输油泵出口将储油罐120内的脱酸毛油通向比配泵100的第二进口,进行二次脱酸,直到储油罐120内的脱酸毛油合格后,再通过第第二输油泵出口输出至下个工艺,因此,既可以选择连续脱酸,提高整个工艺流程的效率,又可以选择二次脱酸,甚至三次脱酸,以提高脱酸率。

35.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括:碱液罐110和油罐120;其中碱液罐110用于盛放碱性物质溶液,碱液罐110的出口与比配泵100的第一进口连通;油罐120用于盛放待加工橡胶籽油,油罐120的进口与所述第一输油泵250出口连通,油

罐120的出口与所述第二进口连通。

36.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括:第一过滤器和第二过滤器,其中第一过滤器设于碱液罐110和比配泵100之间,第一过滤器的进口与碱液罐110的出口连通,第一过滤器的出口与比配泵100的第一进口连通;第二过滤器设于油罐120和比配泵100之间,第二过滤器的进口连通油罐120的出口,第二过滤器的出口连通比配泵100的第二进口。分别在比配泵100的第一进口和第二进口设置过滤器,从而当碱性物质溶液和待加工橡胶籽油进入比配泵100之前先经过过滤,滤除其中的大颗粒杂质,防止对后续设备造成堵塞。

37.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括:清油撇沫箱230,清油撇沫箱230位于分离机170和中间储油罐240之间,清油撇沫箱230的进口连通分离机170的毛油出口,清油撇沫箱230的出口连通中间储油罐240的进口。其中,当设有多个分离机170时,多个分离机170的毛油出口均连通清油撇沫箱230的进口,在油皂分离时,分离机170内会产生油沫,因此,从毛油出口流出的脱酸毛油,首先进入清油撇沫箱230内,出油脱酸毛油中的油沫,而后在进入中间储油罐240,以便可以直接攻下一个工序使用,或者进行二次脱酸。

38.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括皂脚罐210和去油脚锅,所述皂脚罐210的进口连通所述皂脚出口,全部分离机170的皂脚出口均连通皂脚罐210,因此可以起到统一回收的作用。在其他实施例中,还可以在皂脚罐210的出口设置皂脚泵220,皂脚泵220的进口连通皂脚罐210的出口皂脚泵220的出口用于连通去油脚锅,因此在油皂分离后的全部皂脚首先通过皂脚罐210收集,而后直接输送到去油脚锅进行处理,处理更加便捷,效率较高。

39.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括废油桶200,其中,废油桶200的进口与配比泵的第二出口、稳压反应器150出口、以及全部分离机170的毛油出口连通,用来收集废油。

40.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括热水罐190和高位水箱180,其中,热水罐190的进水口用于连通市水或者其他水源,热水罐190内部设有加热设备,热水罐190的出水口与所述高位水箱180的进水口连通,以市水为例,市水进入热水罐190后,被加热设备加热至设定温度,而后进入高位水箱180,而高位水箱180出水口与全部所述分离机170进口连通,从而加热至设定的温度的热水可以和碱性物质溶液、待加工橡胶籽油一起进入分离机170,在热水的作用下,脱酸之后的皂脚能够溶解在水里,而毛油则不能溶于水,故而可以加速油皂分离。

41.继续参照图1,在另一实施例中,该橡胶籽油脱酸装置还包括蒸汽分配器160,其中,蒸汽分配器160的蒸汽出口与全部分离机170的进口连通,从而又蒸汽分配器160分配后的蒸汽可以从分离机170的进口和碱性物质、待加工橡胶籽一起加入分离机170进行油皂分离,在蒸汽的作用下进一步提高油皂分离速率。

42.本实用新型技术方案通过采用设置通过设置比配泵100、加热器130、混合器140以及稳压反应器150,按照一定比例比配碱性物质溶液和待加工橡胶籽油,加热、充分混合后,再进入稳压反应器150内进行脱酸反应,提高了脱酸率;而后经过脱酸后再进入分离机170进行油皂分离,使油皂分离更加完全;通过设置蒸汽分配器160、热水罐190、高位水箱180,

提高了皂分离速度,同时也是油皂分离更加彻底;通过设置中间储油罐240、输油泵250,不仅可以实现连续脱酸,提高脱酸效率,又可以实现间歇式脱酸,提高脱酸率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。