1.本实用新型涉及光伏电池技术领域,尤其涉及一种具有薄膜的无主栅光伏组件。

背景技术:

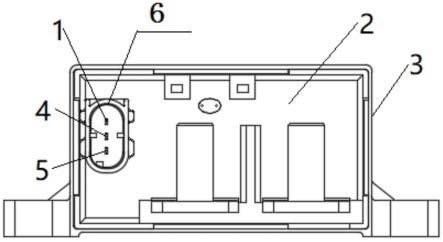

2.随着太阳能的广泛应用,太阳能光伏板产业也蓬勃发展,提效降本是目前行业内的主要研究和发展方向;目前主流的光伏组件技术通常是通过红外高温将电池片主栅和焊带进行焊接,同时相邻两片电池片正负极相连成串,参见图1,然后将串进行一定的排列后进行电路连接,再使用封装材料进行封装制成组件。但是这种组件结构带来以下问题:

3.(1)由于常规焊接通常采用焊带和电池主栅银浆进行高温焊接,所以对主栅面积有一定要求,导致银浆的降本上存在一定局限性,从而影响电池组件成本;

4.(2)在电池设计时出于成本考虑在主栅设计时会控制一定的数量,目前主流设计主栅数量在9-13根之间,主栅与主栅之间的间距较大,导致主栅之间的细栅会较长,电流收集时的线损会高从而对组件功率提升产生影响;

5.(3)现有焊接方案通常使用一定数量的红外灯管排列后形成高温区域进行焊接,但由于灯管排列问题高温区域通常表现为中间区域温度远高于四周区域,温度的不均匀性也导致了焊接效果难以保证,容易出现虚焊过焊等现象,需人工进行返修,造成制造成本上升,且影响组件可靠性;

6.(4)受焊带线径以及屈服强度影响,传统焊接方式在电池片与电池片之间存在较大应力,组件在户外经历风载雪载等天气条件下容易产生隐裂,从而导致组件发电量下降和可靠性降低。

技术实现要素:

7.本实用新型的目的在于克服上述不足,提供一种具有薄膜的无主栅光伏组件,降低生产成本,提升组件功率和可靠性。

8.本实用新型的目的是这样实现的:

9.一种无主栅的光伏组件,它包括多个阵列布置的无主栅电池片,所述无主栅电池片的正面与背面均设有多条焊带,每条焊带交错设置在相邻无主栅电池片的正面和背面;所述焊带的放置方向与无主栅电池片的细栅方向垂直;所述焊带的外侧设有一层薄膜,所述薄膜将焊带覆盖住,焊带通过薄膜热压后固定在无主栅电池片上。

10.进一步地,所述薄膜为整片式敷设在无主栅电池片和焊带上。

11.进一步地,所述薄膜为条状结构,每条焊带上敷设一条薄膜,使得薄膜将焊带覆盖住。

12.进一步地,所述薄膜的宽度为0.5-4mm。

13.进一步地,所述焊带为低温焊带。

14.进一步地,所述焊带采用锡铋银合金。

15.进一步地,所述薄膜采用纯po材料或eva类材料。

16.进一步地,所述薄膜包括上层和下层,上层采用透光性达到75%以上的材料,下层采用po材料或eva类材料。

附图说明

17.图1为现有的光伏组件的结构示意图。

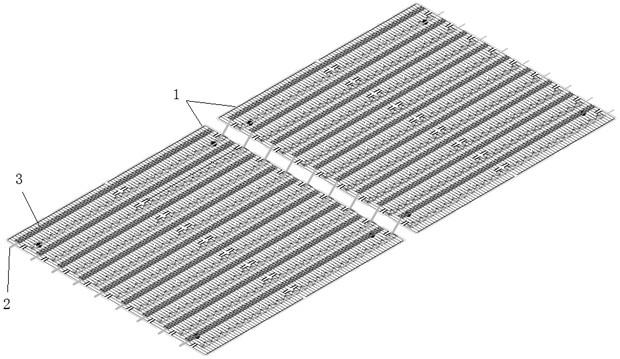

18.图2为本实用新型的实施例1的俯视图。

19.图3为本实用新型的实施例2的俯视图。

20.图4为本实用新型的实施例3的结构示意图。

21.图5为本实用新型的实施例3的侧视图。

22.图6为本实用新型的实施例3的步骤一的俯视图。

23.图7为本实用新型的实施例3的步骤一的侧视图。

24.图8为本实用新型的实施例3的步骤二的俯视图。

25.图9为本实用新型的实施例3的步骤二的侧视图。

26.图10为本实用新型的实施例3的步骤三的焊接示意图。

27.图11为本实用新型的实施例3的步骤四的焊接成串示意图。

28.图12为本实用新型的实施例3的步骤五的排版示意图。

29.图13为本实用新型的实施例3的步骤五的电池组件的背面示意图。

30.图14为本实用新型的实施例3的电池组件的电气图。

31.其中:

32.无主栅电池片1、焊带2、薄膜3、热压工装4。

具体实施方式

33.为更好地理解本实用新型的技术方案,以下将结合相关图示作详细说明。应理解,以下具体实施例并非用以限制本实用新型的技术方案的具体实施态样,其仅为本实用新型技术方案可采用的实施态样。需先说明,本文关于各组件位置关系的表述,如a部件位于b部件上方,其系基于图示中各组件相对位置的表述,并非用以限制各组件的实际位置关系。

34.实施例1:

35.参见图2,图2绘制了实施例1的一种无主栅的光伏组件的俯视图。如图所示,本实施例1涉及的一种无主栅的光伏组件,它包括无主栅电池片1,所述无主栅电池片1的正面与背面均设有多条焊带2,所述焊带2的放置方向与无主栅电池片1的细栅方向垂直;所述焊带2的外侧设有一层薄膜3,所述薄膜3为整片式敷设在无主栅电池片1和焊带2上。

36.所述焊带2为低温焊带,采用锡铋银合金。

37.所述薄膜3采用纯po材料(环氧丙烷)或eva类材料(乙烯-醋酸乙烯共聚物及其制成的橡塑发泡材料),将薄膜3整片敷设在焊带2和无主栅电池片1上,该薄膜3加热后会产生交联反应有并具有一定粘性能将焊带2固定在无主栅电池片1上。

38.实施例2:

39.参见图3,图3绘制了实施例2的一种无主栅的光伏组件的俯视图。如图所示,本实施例2与实施例1的不同之处在于,所述薄膜3为条状结构,每条焊带2上敷设一条薄膜3,使得薄膜3将焊带2覆盖住,所述薄膜3的宽度为0.5-4mm。

40.实施例3:

41.参见图4~图5,图4绘制了实施例3的一种无主栅的光伏组件的结构示意图。如图所示,本实施例3,本实施例3与实施例2的不同之处在于,所述薄膜3包括上层和下层,上层采用pet(聚对苯二甲酸乙二醇酯)或其他透光性较好材料,下层采用po或eva类材料,上表层的作用主要是将内层的po或eva膜与用于组件封装用的胶膜隔绝,更好的将焊带2固定在无主栅电池片1上。

42.参见图6~图10,本实用新型涉及的一种无主栅的光伏组件的焊带焊接方法,包括以下内容:

43.将焊带2按照和无主栅电池片1的细栅垂直方向放置在无主栅电池片1上进行初步定位,焊带2的一端落在电池片上方,另外一端落在相邻电池片的下方;在焊带2上敷设薄膜3,薄膜3将焊带2覆盖住;使用热压工艺对薄膜3进行加热加压,使焊带2固定在无主栅电池片1上进行焊接。

44.参见图6~图14,本实用新型涉及的一种无主栅的光伏组件的制备方法,包括以下几个步骤:

45.步骤一、放置焊带2,

46.将焊带2按照和电池片细栅垂直方向放置在无主栅电池片1上进行初步定位,焊带一端落在电池片上方,另外一端落在相邻电池片的下方,将相邻两片正负极相连达到电路连接作用;

47.步骤二、敷设薄膜,

48.将上述实施例3的薄膜敷设在焊带2上,使得薄膜3将焊带2覆盖住;

49.步骤三、热压焊接,

50.采用热压工装4使用热压工艺对薄膜3进行加热加压,使焊带2固定在无主栅电池片1上进行焊接,经过层压工序通过层压温度和较长的层压时间使焊带2表层的薄膜3融化和无主栅电池片1的细栅形成良好的合金接触,热压工装4采用层压机,通常层压机内温度均匀性能达到

±

1℃,保证了焊接温度的一致性;

51.步骤四、焊接成串,

52.重复上述步骤依次将焊带2固定的无主栅电池片1焊接成电池串;

53.步骤五、排版叠层,

54.将上述电池串按照叠层图纸进行排版,采用串并结构,左右两边串各自串联后,再进行左右并联;

55.步骤六、组件封装工序,

56.组件封装层压,通过层压中的高温以及抽真空,使焊带2和无主栅电池片1的细栅形成良好的接触;

57.步骤七、连接接线盒,

58.组件背面背板上开孔,开孔位置设置接线盒连接。

59.电池片采用无主栅设计,使得银浆能节省30%,数据参见下表:

[0060][0061]

工作原理:

[0062]

焊带采用低温焊带,传统焊带一般为锡铅合金,熔点在180℃左右,通过改变焊带表层锡合金成分来达到降低涂层熔点,如采用锡铋银合金熔点能降低到130℃左右,电池片采用无主栅设计银浆能节省30%以上。

[0063]

由于无主栅设计,焊带数量可增加至12-30根,降低了细栅传输距离增强电流收集能力,达到提升组件功率效果,同时由于焊带数量增多电流收集能力变好在电池设计上可以减少副栅的数量达到进一步减少银浆用量效果,并且可以选择更细线径的焊带,减少片与片之间由于焊带应力带来的隐裂风险,传统方式焊带线径在0.25-0.35mm之间,采用无主栅设计焊带线径可以采用0.15-0.3mm之间。

[0064]

以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。