1.本实用新型涉及但不限于航空飞机起落架技术领域,尤指一种复合式轮轴的航空机轮结构。

背景技术:

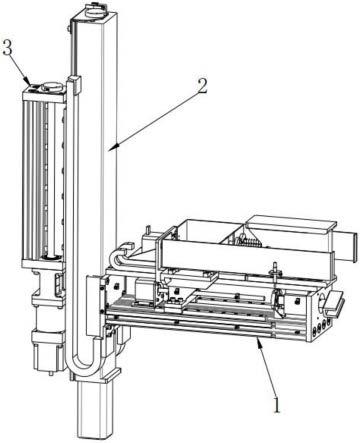

2.航空机轮安装在飞机主起落架上,供飞机起飞、着陆、着舰、牵引、制动、滑行和地面停放用。如图1所示,为一种现有航空机轮结构的示意图。一般航空机轮采用单腹板结构,主要由轮毂1、轮缘2、半卡环3、汽缸座组件4、刹车壳体5、高强度螺栓6、挡油环7、轴承8、钢承压盘组件9、热库组件10和导轨11等组成。飞机停机时,可用于支撑飞机;当刹车时,刹车液压油进入汽缸座组件4中,使得热库组件10之间产生摩擦力矩,使机轮制动;当松刹车时,解除刹,使飞机停止或滑动。

3.上述现有航空机轮结构具体通过轴承8配装于起落架轴上,两个轴承外环压装在轮毂1中,内环组件安装在起落架轴12上。飞机载荷通过主起落架轴12传递给航空机轮,使航空机轮承受交变动载荷和静载荷。

4.上述现有航空机轮结构的零件数量较多、机轮重量较大,且热库体积较小使得其寿命降低,并且该航空机轮的安装难度较高。

技术实现要素:

5.本实用新型的目的:本实用新型实施例提出一种复合式轮轴的航空机轮结构,以解决现有航空机轮结构,普通存在零件数量较多、机轮重量较大,且热库体积较小使得其寿命降低,并且安装难度较高等问题。

6.本实用新型的技术方案为:本实用新型实施例提供一种复合式轮轴的航空机轮结构,包括:集成有导轨c的轮毂13,轮缘14、卡环15、复合式轮轴16和热库组件17;

7.其中,所述轮毂13设置为筒状结构,轮毂13的内侧筒壁集成设置有导轨c,其外侧筒壁接近起落架的一端套设有轮缘14,卡环15安装轮缘14与轮毂13之间,用于限制轮缘14的轴向移动;

8.所述复合式轮轴16为起落架轴,包括:形成一体结构的轴体d和连接体e,集成设置在复合式轮轴16的轴体d外壁的刹车壳体b,以及集成设置在复合式轮轴16的连接体e上的汽缸座组件a;所述连接体e与飞机轴连接,轴体d嵌入安装到轮毂13的内腔中部,使得轴体d与轮毂13之间形成用于安装热库组件17的环形腔体,且汽缸座组件a与热库组件17的一端面位置相对,用于通过汽缸座组件a对热库组件17施加刹车压力。

9.可选地,如上所述的复合式轮轴的航空机轮结构中,

10.所述轮毂13内侧筒壁设置有多个轴向凸台,且所述多个轴向凸台沿筒壁周向均匀布设,形成用于安装热库组件17中动盘的导轨c。

11.可选地,如上所述的复合式轮轴的航空机轮结构中,

12.所述轮毂13具体为变截面的筒状结构,其远离起落架一端的截面直径最大,从远

离起落架的一端到接近起落架的一端,轮毂13截面直径逐渐减小,用于从截面直径最大的一侧套装热库组件17。

13.可选地,如上所述的复合式轮轴的航空机轮结构中,

14.所述复合式轮轴16的外侧轴壁设置有多个轴向凸台,且所述多个轴向凸台沿轴壁周向均匀布设,形成用于安装热库组件17中静盘的刹车壳体b。

15.可选地,如上所述的复合式轮轴的航空机轮结构中,

16.所述复合式轮轴16中,连接体e上集成的汽缸座组件a的外周设置有第一支撑环f,在复合式轮轴16与轮毂13套装后,通过第一支撑环f将轮毂13接近起落架一侧的端面与复合式轮轴16配合安装,且第一支撑环f用于将复合式轮轴16上汽缸座组件a的刹车压力传递至轮毂13上。

17.可选地,如上所述的复合式轮轴的航空机轮结构中,所述复合式轮轴16还包括:

18.安装于轮毂13远离起落架一侧端面的第二支撑环g,所述第二支撑环g的外圆与轮毂13内侧筒壁相对接,内圆与复合式轮轴16的轴体d外壁相对接;

19.所述第二支撑环g,用于在复合式轮轴16通过汽缸座组件a将刹车压力传递至热库组件17后,通过第二支撑环g承载热库组件17上传递的刹车压力,以将其承载的刹车压力分散至轮毂13筒壁上。

20.可选地,如上所述的复合式轮轴的航空机轮结构中,还包括:轮轴螺母18和两个滑动衬环19;

21.所述轮轴螺母18固定连接第二支撑环和复合式轮轴16;

22.其中一个滑动衬环19安装在轮毂13内侧筒壁与第一支撑环f之间;另一个安装在轮毂13内侧筒壁与第二支撑环g之间。

23.可选地,如上所述的复合式轮轴的航空机轮结构中,

24.所述导轨c中轴向凸台和复合式轮轴16中轴向凸台的数量为8到10个。

25.可选地,如上所述的复合式轮轴的航空机轮结构中,

26.所述轮毂13的外侧筒壁接近起落架的一端设置有3个环形凹槽,从远离起落架一侧到接近起落架一侧依次为减重环槽、密封环槽和卡环槽,卡环槽用于安装卡环15。

27.本实用新型的有益效果为:本实用新型实施例提供一种复合式轮轴的航空机轮结构应用于起落架系统结构,通过将轮毂和导轨融合成一个部件,将起落架轴与汽缸座组件和刹车壳体融合成一个部件;在实现航空机轮产品功能的基础上,减少了零件数量,减轻了航空机轮重量、增加了热库体积和提升了航空机轮的可靠性和安全性。与现有航空机轮结构相比较,本实用新型提供的复合式轮轴的航空机轮结构具体具有以下有益效果:

28.第一,突破了现有技术中航空机轮的结构形式:

29.一者,去除了轴承结构;在现有结构中,轴承承受高载环境,经常发生磨损、裂纹、腐蚀、碎裂等故障,轴承发生故障轻则降低飞机前轮的承载能力,重则造成机毁人亡的事故。本实用新型实施例通过去除轴承,提高了飞机前机轮的可靠性及安全性。

30.二者,将轮毂和导轨融合,航空机轮腹板、汽缸座组件、刹车壳体与轮轴进行融合设计,形成了复合式轮轴16的结构,减少了零件之间的配合。在现有结构中,机轮刹车振动问题时有发生,量级小的振动可使乘客及飞行员产生身体上的不适,量级大的振动会导致零件寿命降低乃至飞机损坏。本实用新型实施例通过减少零件数量,可有效的避免在多零

件配合过程中产生振动问题。

31.第二,现有技术中,航空机轮和轴承、起落架轴属于互相独立的结构,飞机载荷由起落架轴传递给轴承,再由轴承传递给航空机轮,存在传力路径长、零件多的缺点。本实用新型实施例通过将起落架轴与现有技术航空机轮的腹板、汽缸座组件和刹车壳体等相融合成一体结构,缩短了传力路径,使航空机轮的承载能力提升,同时零件数目的减少也使外场的使用维护及修理更加方便。

32.第三,本实用新型实施例提出的轮毂和导轨融合,航空机轮腹板、汽缸座组件、刹车壳体与轮轴融合,减少轴承、挡油环等零件。在保证原航空机轮功能的基础上,将航空机轮的重量相比原来减少了30%以上。

33.第四,本实用新型实施例提出的航空机轮腹板、汽缸座组件、刹车壳体与轮轴融合,增大了热库组件的体积,提升了航空机轮在有限的空间承受能量的上限,避免了在使用过程中由于温度过高,导致热损伤、热疲劳及热强度不足的问题,延长了飞机使用寿命,增加了航空机轮的可设计性。

附图说明

34.附图用来提供对本实用新型技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本实用新型的技术方案,并不构成对本实用新型技术方案的限制。

35.图1为一种现有航空机轮结构的示意图;

36.图2为本实用新型提供的一种复合式轮轴的航空机轮结构的结构示意图;

37.图3为本实用新型实施例提供的复合式轮轴的航空机轮结构中一种复合式轮轴的结构示意图;

38.图4为图3所示实施例提供的复合式轮轴的侧视图;

39.图5为本实用新型实施例提供的复合式轮轴的航空机轮结构中一种轮毂的结构示意图;

40.图6为图2所示实施例提供的复合式轮轴的航空机轮结构中滑动衬环的结构示意图;

41.图7为图6所示实施例提供的滑动衬环的侧视图。

具体实施方式

42.为使本实用新型的目的、技术方案和优点更加清楚明白,下文中将结合附图对本实用新型的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

43.上述背景技术中已经说明,现有航空机轮通常采用单腹板结构,如图1所示航空机轮的结构,该航空机轮结构的零件数量较多、机轮重量较大,且热库体积较小使得其寿命降低,并且该航空机轮的安装难度较高。

44.针对上述现有航空机轮存在的问题,且根据航空机轮高承载、重量轻、能量大的发展要求,为改进现有航空机轮结构重量大、热库体积小、单位承载能力小的问题,本实用新型实施例提出一种复合式轮轴的航空机轮结构,通过将轮毂和导轨融合成一个部件,将起

落架轴与汽缸座组件和刹车壳体融合成一个部件;在实现航空机轮产品功能的基础上,减少了零件数量,减轻了航空机轮重量、增加了热库体积和提升了航空机轮的可靠性和安全性。

45.本实用新型提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

46.图2为本实用新型提供的一种复合式轮轴的航空机轮结构的结构示意图。本实用新型实施例提供的复合式轮轴的航空机轮结构包括:集成有导轨c的轮毂13,轮缘14、卡环15、复合式轮轴16和热库组件17。

47.如图2所示复合式轮轴的航空机轮结构中,轮毂13设置为筒状结构,轮毂13的内侧筒壁集成设置有导轨c,其外侧筒壁接近起落架的一端套设有轮缘14,卡环15安装轮缘14与轮毂13之间,用于限制轮缘14的轴向移动。

48.图3为本实用新型实施例提供的复合式轮轴的航空机轮结构中一种复合式轮轴的结构示意图,图3具体为截面图,图4为图3所示实施例提供的复合式轮轴的侧视图。该复合式轮轴16即为起落架轴,包括:形成一体结构的轴体d和连接体e,集成设置在复合式轮轴16的轴体d外壁的刹车壳体b,以及集成设置在复合式轮轴16的连接体e上的汽缸座组件a;连接体e与飞机轴连接,轴体d嵌入安装到轮毂13的内腔中部,使得轴体d与轮毂13之间形成用于安装热库组件17的环形腔体,且汽缸座组件a与热库组件17的一端面位置相对,用于通过汽缸座组件a对热库组件17施加刹车压力。

49.本实用新型实施例提供的复合式轮轴的航空机轮结构,一方面,对轮毂与导轨的一体化结构设计,另一方面,对起落架轴与汽缸座组件和刹车壳体的一体化结构设计,突破了国内外现有航空机轮产品的技术瓶颈,在实现航空机轮功能的基础上,提升了单位承载能力、降低了航空机轮重量、增大了热库体积。

50.图5为本实用新型实施例提供的复合式轮轴的航空机轮结构中一种轮毂的结构示意图,图5具体为截面图。参照图2和图5所示,该轮毂13内侧筒壁设置有多个轴向凸台,且多个轴向凸台沿筒壁周向均匀布设,形成用于安装热库组件17中动盘的导轨c。

51.本实用新型实施例在实际应用中,轮毂13具体为变截面的筒状结构,其远离起落架一端的截面直径最大,从远离起落架的一端到接近起落架的一端,轮毂13截面直径逐渐减小,用于从截面直径最大的一侧套装热库组件17。

52.本实用新型实施例在实际应用中,复合式轮轴16的外侧轴壁设置有多个轴向凸台,且多个轴向凸台沿轴壁周向均匀布设,形成用于安装热库组件17中静盘的刹车壳体b。

53.在本实用新型实施例的一种实现方式中,如图2和图3所示,复合式轮轴16中的连接体e上集成的汽缸座组件a的外周设置有第一支撑环f,在复合式轮轴16与轮毂13套装后,通过第一支撑环f将轮毂13接近起落架一侧的端面与复合式轮轴16配合安装,且第一支撑环f用于将复合式轮轴16上汽缸座组件a的刹车压力传递至轮毂13上。

54.该实现方式中,复合式轮轴16还包括:安装于轮毂13远离起落架一侧端面的第二支撑环g,第二支撑环g的外圆与轮毂13内侧筒壁相对接,内圆与复合式轮轴16的轴体d外壁相对接。

55.该第二支撑环g,用于在复合式轮轴16通过汽缸座组件a将刹车压力传递至热库组件17后,通过第二支撑环g承载热库组件17上传递的刹车压力,以将其承载的刹车压力分散

至轮毂13筒壁上。

56.进一步地,本实用新型实施例提供的复合式轮轴的航空机轮结构,还可以包括:轮轴螺母18和两个滑动衬环19。

57.如图2所示,轮轴螺母18固定连接第二支撑环和复合式轮轴16。

58.其中一个滑动衬环19安装在轮毂13内侧筒壁与第一支撑环之间;另一个安装在轮毂13内侧筒壁与第二支撑环之间。图6为图2所示实施例提供的复合式轮轴的航空机轮结构中滑动衬环的结构示意图,图7为图6所示实施例提供的滑动衬环的侧视图。

59.可选地,本实用新型实施例中,导轨c中轴向凸台和复合式轮轴16中轴向凸台的数量为8到10个。

60.可选地,本实用新型实施例中,轮毂13的外侧筒壁接近起落架的一端设置有3个环形凹槽,从远离起落架一侧到接近起落架一侧依次为减重环槽、密封环槽和卡环槽,卡环槽用于安装卡环15。

61.本实用新型实施例提供的复合式轮轴的航空机轮结构,应用于起落架系统结构,通过将轮毂和导轨融合成一个部件,将起落架轴与汽缸座组件和刹车壳体融合成一个部件;在实现航空机轮产品功能的基础上,减少了零件数量,减轻了航空机轮重量、增加了热库体积和提升了航空机轮的可靠性和安全性。与现有航空机轮结构相比较,本实用新型提供的复合式轮轴的航空机轮结构具体具有以下有益效果:

62.第一,突破了现有技术中航空机轮的结构形式:

63.一者,去除了轴承结构;在现有结构中,轴承承受高载环境,经常发生磨损、裂纹、腐蚀、碎裂等故障,轴承发生故障轻则降低飞机前轮的承载能力,重则造成机毁人亡的事故。本实用新型实施例通过去除轴承,提高了飞机前机轮的可靠性及安全性。

64.二者,将轮毂和导轨融合,航空机轮腹板、汽缸座组件、刹车壳体与轮轴进行融合设计,形成了复合式轮轴16的结构,减少了零件之间的配合。在现有结构中,机轮刹车振动问题时有发生,量级小的振动可使乘客及飞行员产生身体上的不适,量级大的振动会导致零件寿命降低乃至飞机损坏。本实用新型实施例通过减少零件数量,可有效的避免在多零件配合过程中产生振动问题。

65.第二,现有技术中,航空机轮和轴承、起落架轴属于互相独立的结构,飞机载荷由起落架轴传递给轴承,再由轴承传递给航空机轮,存在传力路径长、零件多的缺点。本实用新型实施例通过将起落架轴与现有技术航空机轮的腹板、汽缸座组件和刹车壳体等相融合成一体结构,缩短了传力路径,使航空机轮的承载能力提升,同时零件数目的减少也使外场的使用维护及修理更加方便。

66.第三,本实用新型实施例提出的轮毂和导轨融合,航空机轮腹板、汽缸座组件、刹车壳体与轮轴融合,减少轴承、挡油环等零件。在保证原航空机轮功能的基础上,将航空机轮的重量相比原来减少了30%以上。

67.第四,本实用新型实施例提出的航空机轮腹板、汽缸座组件、刹车壳体与轮轴融合,增大了热库组件的体积,提升了航空机轮在有限的空间承受能量的上限,避免了在使用过程中由于温度过高,导致热损伤、热疲劳及热强度不足的问题,延长了飞机使用寿命,增加了航空机轮的可设计性。

68.以下通过一个具体实施例对本实用新型实施例提供的复合式轮轴的航空机轮结

构的具体实施方式进行说明。

69.本实用新型具体实施例提供的复合式轮轴的航空机轮结构,对轮毂与导轨的一体化结构设计,以及对起落架轴与汽缸座组件和刹车壳体的一体化结构设计,突破了国内外现有航空机轮产品的技术瓶颈,在实现航空机轮功能的基础上,提升了单位承载能力、降低了航空机轮重量、增大了热库体积。

70.该具体实施例提供的复合式轮轴的航空机轮结构,包括:轮毂13(集成设置有导轨c)、轮缘14、卡环15、复合式轮轴16(集成设置有汽缸座组件a和刹车壳体b)、热库组件17;以及轮轴螺母18和滑动衬环19。

71.如图2所示,该具体实施例中轮毂13内、外两侧均安装有一个滑动衬环19,滑动衬环19与复合式轮轴接触。第一支撑环f、第二支撑环g的外侧设置为圆弧面,且圆弧面分别与滑动衬环接触,复合式轮轴16的连接体e设置为立柱结构,该立柱结构与飞机机体连接。当飞机运动时,复合式轮轴1。保持静止,轮毂、轮缘、半卡环15、滑动衬环19等为可旋转状态。

72.该具体实施例中,轮毂13为图1所示现有机轮结构中轮毂1与导轨11的融合。轮毂13为回转体结构,外侧筒壁接近起落架的一端设置有3个圆槽,从左至右分别为减重槽、密封圈槽和卡环槽。内侧轴向凸台与热库组件17进行装配,实现航空机轮刹车和滚转。该具体实施例中,轮毂13采用的材料为2a14,导轨外侧3个圆槽直径分别为为2mm、2mm和2.5mm,内侧方形键长和宽分别为5mm和2mm。

73.轮缘14和卡环15与现有技术完全相同,与轮毂实现航空机轮的装配。本实施例中,轮毂采用的材料为2a14。

74.复合式轮轴16的整体结构为现有起落架轴与刹车壳体b、和汽缸座组件a的融合结构,其中作为起落架轴的轴体d的外侧轴壁上设置有与热库组件17配合安装的刹车壳体b,其第一支撑环和第二支撑环与位于轮毂两端的滑动衬环19接触,立柱结构(即连接部e)与汽缸座组件a为融合结构,立柱结构与飞机机体连接。该具体实施例中,复合式轮轴为超高强度铝合金材料,例如7055。

75.热库组件17为由5个动盘、4个静盘、1个承压盘和1个压紧盘组成,简称5对盘;5对盘之间产生摩擦力矩从而实现航空机轮刹车。该具体实施例中,热库组件为碳陶复合材料。

76.轮轴螺母18为标准件,实现航空机轮与起落架轴平动约束。该具体实施例中,采用的材料为40crnimoa。

77.滑动衬环19为回转体环状结构,剖面形状为梯形。该具体实施例中,滑动衬环材料为不锈钢材料,即为g20crni2moa-gb3203,环状结构的外径为460mm,内径为442mm,宽度为30mm。

78.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。