:

1.本发明属于机动车停车库技术领域,涉及一种智能停车库自动管控系统,用于缓解停车位紧缺和解决电动车辆充电难的问题,通过载车板暂存装置、智能移车装置、智能充电装置及计算机调度系统,实现智能取车和停车,提升了停车空间和停车效率,并在此基础上达到了停车库电动车能够智能充电的效果。

背景技术:

2.随着经济的飞速发展和科技的不断进步,机动车的数量迅猛增多,停车位紧缺成为了国家急需解决的问题之一。为了缓解停车困难现象,向空间要车位的立体机械停车库发展迅速,但在已经规划完成并建设的城市中,目前实施的立体机械停车库方案受地面限制不可能大面积推广。城市中运行的停车库大部分是自驾驶入,停车空间利用率低。在现有技术中,中国专利号cn201811099112.1公开了一种自动化移车装置包括载车板和智能移车装置,同时公开了一种适用于上述自动化移车装置的机械式停车库;中国专利号cn201711094088.8公开了一种立体停车库车辆移动装置,通过建立新型的纵向、横向移车设备实现建筑回廊式立体停车库和建筑景观式立体停车库的车辆存取;中国专利号cn201721480763.6公开了一种立体停车库车辆移动装置,包括水平面内的车辆横向移动装置和车辆纵向移动装置,横向移动装置包括载车板和平移小车,纵向移动装置为平移轿厢,车辆停放在载车板上,通过平移小车带动载车板完成车辆横向移动,将停放在载车板上的车辆横向移动到平移轿厢内,平移轿厢纵向移动完成车辆的纵向移动;中国专利号cn201810172369.9公开了一种具有充电功能的智能车库,包括出入车位以及若干停车层,存车位设置有充电桩以及与充电桩电性连接的供电接口,还包括用于承载电动车的若干载车板、用于将载车板在出入车位与若干存车位之间进行运送的运送装置。上述技术在移车过程中易因为其他车辆及库内载车板阻挡库位而造成效率低下的问题。

3.经发明人检索和分析,在现有技术中均尚未公开有一种使用载车板暂存装置、智能移车装置及智能充电装置相结合的一体化智能车库。因此,发明一种智能停车库自动管控系统可以改进现有技术的不足,提高停车效率和空间利用率,优化停车库的使用体验。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,基于现有车库的智能改进,设计提供一种使用载车板暂存装置、智能移车装置与智能充电装置相结合的一体化智能车库,解决停车库相关技术中空间利用率比较有限且在移车过程中易因为其他车辆及载车板阻挡库位而造成效率低下的问题。

5.为了实现上述目的,本发明提供了一种智能停车库自动管控系统,包括载车板暂存装置、智能移车装置和智能充电装置,智能移车装置包括载车板和agv小车,载车板包括载车板本体、支腿和限胎坑,在载车板本体底部两侧焊接设置四条支腿,载车板本体一端设置限胎坑,agv小车能够沿纵向也能够沿横向进入载车板下部,agv小车将载车板举起时,能

够沿车体横向和纵向行驶,还能够原地旋转实现拐弯功能。载车板的数量与库位数量相等,载车板暂存装置设置在出入口处的库位中,agv小车在智能停车库中设有若干。

6.本发明涉及的载车板暂存装置包括支架、链轮、链条、第一电机、升降板、支撑板、轨道、合页翻板和第二电机,支架包括顶部钢板、底部钢板、方钢管和水平横条,两块顶部钢板分别焊接固定在两根竖直方钢管顶部,通过多个螺栓螺母与车库上方水平衡梁固定,水平横条左右两端焊接固定在两根方钢管侧面,两根方钢管下底部水平铺设底部钢板,两个链轮分别通过多个螺栓螺母上下固定在支架的水平横条和底部钢板中央,第一电机通过多个螺栓螺母设置在支架的底部钢板驱动链轮旋转,使链条能够带动升降板沿垂直于地面的方向竖直移动,链条和上下两个链轮的齿部相啮合,链条开口处两端通过螺栓螺母分别固定在升降板水平部分上表面和下表面相对应的位置,不固定升降板的一侧链条在升降板水平部分长边外侧,不与升降板接触,使链条的运行不被升降板所阻挡,升降板为长方形板状物,呈“l”形,包括水平部分和竖直部分,升降板水平部分的窄边一端向下焊接固定竖直部分,升降板水平部分在紧挨升降板竖直部分固定处开有一矩形孔,使支撑板凸出部分在穿过矩形孔时能够与升降板竖直部分贴合,矩形孔的大小恰好能使支撑板凸出部分穿过,支撑板为“凸”字形板状,长条形底部焊接设置在支架底部钢板上,左右两端焊接固定在方钢管两侧,支撑板凸出部分的长度满足升降板在上下移动时升降板上的矩形孔始终不脱离支撑板凸出部分,该凸出部分向升降板竖直部分一侧竖直安装轨道,减少升降板竖直部分与支撑板凸出部分之间的摩擦,使升降板竖直部分在升降板上下移动时与支撑板凸出部分之间形成的摩擦力不对装置的正常使用造成影响,合页翻板为能够在竖直面和水平面之间来回进行90度翻转的板状物,由翻转部分和固定部分组成,翻转部分和固定部分由合页轴连接,固定部分焊接固定在升降板竖直部分底端,使翻转部分收起时紧贴在升降板竖直部分外侧并能够向远离升降板竖直部分的方向打开,翻转部分能够且仅能够翻转90度,在第二电机固定在升降板水平部分上,通过链传动驱动合页轴旋转,带动合页翻板进行翻转。

7.本发明涉及的另一种载车板暂存装置包括支架、链轮、链条、第一电机、升降板、轨道、滑块、齿轮、齿条、第二电机、第二电机支架和挡板,支架为短边焊接在地面上的矩形条框,支架长边垂直于地面,上下两个链轮分别通过多个螺栓螺母固定在上下两条水平边材中部,链条和上下两个链轮的齿部相啮合,链条开口处两端通过螺栓螺母分别固定在升降板上表面和下表面相对应的位置,升降板上表面的链条固定在滑块收回升降板时滑块矩形孔不开口方向的升降板上表面,使链条不妨碍滑块的前后滑动,第一电机设置在支架底部或地面驱动链轮旋转,使链条能够带动升降板沿垂直于地面的方向竖直移动,升降板为方形板状,链条经过的一端与升降板上表面固定的链条对应的位置有一个一端开放的矩形孔,使链条的运行不被升降板所阻挡,升降板左右两端沿滑块滑出的方向镶嵌设置两条平行轨道,减少滑块与升降板上表面之间的摩擦,使滑块在升降板上来回滑动时的摩擦力不对装置的正常使用造成影响,轨道两头封闭,限制滑块行动的轨迹,使滑块在向前滑出时最多只能滑出固定的距离,滑块呈“u”字型,“u”字型底部的边与升降板的一条边对齐,设置在升降板上表面,滑块“u”字内部空间形成的滑块矩形孔在滑块的一端开放,滑块矩形孔长边内侧壁上镶嵌有齿条,齿条的齿槽面向空间内部,齿轮设置在滑块矩形孔内部靠近矩形孔开放处,与齿条啮合,第二电机的电机轴与齿轮固定,齿条在齿轮旋转的带动下能够前后移动,使滑块也随之移动,移动时滑块“u”字型底部一端向前伸出升降板,实现载车板的存取,

挡板为两端带有支腿的比滑块略宽的“u”字型板状物,挡板“u”字内部空间形成的挡板矩形孔宽度与滑块矩形孔相同,使滑块的滑动不受挡板的影响,挡板的一边与升降板的一边对齐,另一边与滑块伸出升降板时滑块的“u”字型开口端底边对齐,两端支腿略高出滑块,挡板开放的两端沿滑块滑动的方向焊接固定在升降板上,使滑块向前滑出且滑出的一段受向下的力时不会翘翻,挡板矩形孔两条长边平行于升降板平面向内使用螺栓螺母固定第二电机支架,第二电机支架由四条带有螺栓螺母固定孔的条状物构成,第二电机支架通过螺栓螺母固定第二电机,使电机轴垂直于升降板向下与齿轮固定。

8.本发明涉及的agv小车包括车体、移动部件、引导部件、举升部件、照明灯、光强检测器、二维码识别装置和工控机,车体四个角内侧一定距离下方通过多个螺栓螺母固定四个移动部件,车体下部焊接固定五个引导部件使agv小车在某一行驶方向上有前、中、后三个引导装置,车体中心的引导部件四个侧面各向内镶嵌有光强检测器,举升部件安装在车体两端,用于举起载车板,车体下面以中心点为中心画十字线,每条线上距中心点一定距离围绕中心引导部件通过螺栓螺母固定一个照明灯,共四个,光强检测器和照明灯的组合能够通过判断光强光弱来确定引导槽交叉口和引导槽,两个二维码识别装置通过螺栓螺母分别固定在车体前或后、左或右的位置,车上的工控机能够根据引导槽交叉口和引导槽的信息,结合二维码识别库内前后两个位置信息,实现车辆导航。

9.本发明涉及的移动部件包括车轮、行走电机、回转支撑装置和回转驱动电机,行走电机设置在车轮内部或一侧驱动车轮滚动,车轮上方使用螺栓螺母连接回转支撑装置,回转支撑装置由回转驱动电机驱动,使车轮可以绕竖直轴转动。

10.本发明涉及的引导部件包括电杆和引导杆,引导杆下端为底面为正方形的长方体,一端焊接电杆,通过电杆的上下伸缩,带动引导杆上下移动。

11.本发明涉及的智能充电装置包括连接组件、转接组件、与充电桩连接的充电桩接线插头、电动推杆和电动推杆移动装置。连接组件由充电枪、连接线和插头依次相连构成,转接组件由第一插座和第二插座电连接构成且固定在一个面板上,能够通过设置在载车板上的卡接口卡接在载车板上,第二插座表面印有二维码,转接组件的插头与第一插座插入式活动连接,电动推杆固定在充电停车位一侧的能够沿与电杆垂直方向微移动的电动推杆移动装置上,电动推杆移动装置上安装二维码识别装置,能够根据对第二插座上的二维码的识别,调整电动推杆的左右位置,用于将充电桩接线插头插入第二插座。

12.本发明与现有技术相比,具有以下优点:(1)现有技术中载车板的放置占据了停车空间,且在机械移车过程中容易堵塞。本发明提供的载车板暂存装置在车辆入库时提供载车版,在车辆出库时收存载车板。该装置实现了存车时库内有大量库位空置,取车时不受载车板输运的影响,消除了存车、取车过程中几乎无法避免的移库操作,使存、取车过程不会影响车库的工作效率,大幅度地提高车库工作效率,使密排车位方案能够实现。(2)agv小车安装的引导杆借助车库地面的引导槽,使得agv车行驶方向由机械完全控制,中心引导杆的四个方向安装光识别器件,结合二维码识别器件识别行走过程中库内前后的位置信息即可实现导航,亦可准确到达需要到达的位置。agv小车用廉价器件完成了精准控制,极大地节约了成本,提高了车库工作效率,避免了车辆输运和入库过程可能发生的擦碰。(3)可以为各种电动车提供充电服务,解决电动车充电难的问题;通过计算机调度可以实现充电定时,一定条件下避开用电高峰节约用电成本;通过计算机调度可以将充电完成后的车辆移入没

有充电桩的库位,将需要充电的车辆移入充电;对国家大力提倡发展新能源车辆、城市停车位补短板、城市环保和智慧城市建设起到了积极作用。

附图说明:

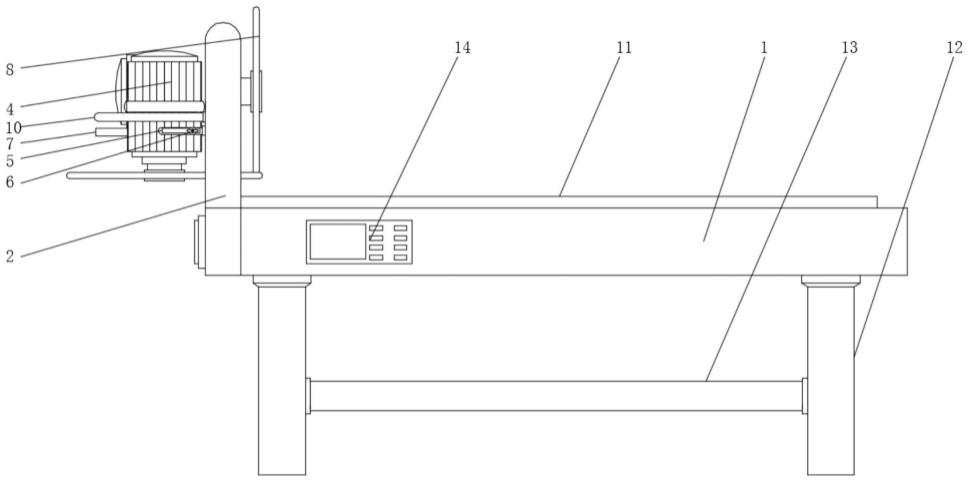

13.图1为本发明涉及的一种智能停车库自动管控系统的主体结构原理示意图。

14.图2为本发明涉及的载车板暂存装置的结构原理示意图。

15.图3为本发明涉及的载车板暂存装置滑块收回时的局部结构原理示意图。

16.图4为本发明涉及的载车板暂存装置滑块伸出时的局部结构原理示意图。

17.图5为本发明涉及的载车板的侧面结构原理示意图。

18.图6为本发明涉及的agv小车的侧面结构原理示意图。

19.图7为本发明涉及的agv小车的结构原理示意图。

20.图8为本发明涉及的智能充电装置的结构原理示意图。

21.图9为实施例2中涉及的另一种载车板暂存装置的结构原理示意图。

22.图10实施例2中涉及的另一种载车板暂存装置合页翻板翻开时的结构原理示意图。

23.图11为实施例3中涉及的智能停车库的自动管控系统的具体工作流程的工艺流程框图。

具体实施方式:

24.下面结合附图和具体实施例,对本发明的技术方案进一步描述。

25.实施例1:

26.如图1所示,本实施例涉及的一种智能停车库自动管控系统,其主体结构包括载车板暂存装置1、智能移车装置和智能充电装置4,智能移车装置包括载车板2和agv小车3。

27.如图2、图3和图4所示,本实施例涉及的一种载车板暂存装置1,包括支架101、链轮102、链条103、第一电机104、升降板105、轨道106、滑块107、齿轮108、齿条109、第二电机110、第二电机支架111和挡板112,支架101为短边焊接在地面上的矩形条框,支架101长边垂直于地面,上下两个链轮102分别通过多个螺栓螺母固定在上下两条水平边材中部,链条103和上下两个链轮102的齿部相啮合,链条103开口处两端通过螺栓螺母分别固定在升降板105上表面和下表面相对应的位置,升降板105上表面的链条103固定在滑块107收回升降板105时滑块107矩形孔不开口方向的升降板105上表面,使链条103不妨碍滑块107的前后滑动,第一电机104设置在支架101底部或地面通过链传动驱动链轮102旋转,使链条103能够带动升降板105沿垂直于地面的方向竖直移动,升降板105为方形板状,链条103经过的一端与升降板105上表面固定的链条103对应的位置有一个一端开放的矩形孔,使链条103的运行不被升降板105所阻挡,升降板105左右两端沿滑块107滑出的方向镶嵌设置两条平行轨道106,减少滑块107与升降板105上表面之间的摩擦,使滑块107在升降板105上来回滑动时的摩擦力不对装置的正常使用造成影响,轨道106两头封闭,限制滑块107行动的轨迹,使滑块107在向前滑出时最多只能滑出固定的距离,滑块107呈“u”字型,“u”字型底部的边与升降板105的一条边对齐,设置在升降板105上表面,滑块107“u”字内部空间形成的滑块107矩形孔在滑块107的一端开放,滑块107矩形孔长边内侧壁上镶嵌有齿条109,齿条109的齿

槽面向空间内部,齿轮108设置在滑块107矩形孔内部靠近矩形孔开放处,与齿条109啮合,第二电机110的电机轴与齿轮108固定,齿条109在齿轮108旋转的带动下能够前后移动,使滑块107也随之移动,移动时滑块107“u”字型底部一端向前伸出升降板105,实现载车板的存取,挡板112为两端带有支腿的比滑块107略宽的“u”字型板状物,挡板112“u”字内部空间形成的挡板112矩形孔宽度与滑块107矩形孔相同,挡板112的一边与升降板105的一边对齐,另一边与滑块107伸出升降板105时滑块107的“u”字型开口端底边对齐,两端支腿略高出滑块107,挡板112开放的两端沿滑块107滑动的方向焊接固定在升降板105上,使滑块107向前滑出且滑出的一段受向下的力时不会翘翻,挡板112矩形孔两条长边平行于升降板105平面向内使用螺栓螺母固定第二电机支架111,第二电机支架111由四条带有螺栓螺母固定孔的条状物构成,第二电机支架111通过螺栓螺母固定第二电机110,使电机轴垂直于升降板105向下与齿轮108固定。

28.本实施例涉及的载车板暂存装置1由图2所示两个相同结构的载车板暂存装置相对设置,共同完成载车板2的存取功能。使用载车板暂存装置1存入载车板2时,第一个载车板2由agv小车3运送到达载车板暂存装置1处,两个相对设置的载车板暂存装置1的第一电机104驱使链轮102转动,带动链条103运动使升降板105下降至滑块107上沿比地面载车板2横边下沿略低,如图3所示,此时滑块107是收回在升降板105上的,齿轮108转动使齿条109带动滑块107向前伸出且滑块107伸出部分伸入载车板2左右两侧,链轮102转动使升降板105上升400毫米,第二个载车板2送达载车板暂存装置1处,放在地面上,链轮102转动使升降板105下降至载车板2落在地面载车板2上,齿轮108转动使滑块107收回,升降板105继续下降至滑块107上沿比地面载车板2横边下沿略低,齿轮108转动使滑块107伸入载车板2左右两侧,链轮102转动使升降板105上升400毫米,第三个载车板2送达载车板暂存装置1处,以此类推,继续存入载车板2,载车板2存入后,最底层的载车板2支腿202落在地面上,其他的载车板2依次摞在一起。使用载车板暂存装置1取走载车板2时,链轮102转动带动链条运动使升降板105下降至滑块107上沿比地面上方第二个载车板2横边下沿略低,齿轮108转动使齿条109带动滑块107向前伸出且滑块107伸出部分伸入地面上方第二个载车板2左右两侧,链轮102转动使升降板105上升至地面上方第二个载车板2离开地面载车板2,agv小车3取走地面载车板2,以此类推,继续取走载车板2。载车板暂存装置1设置在车库出入口附近的库中,一个停车单元能够设置四套载车板暂存装置1,载车板暂存装置1的数量原则是几乎可以存放车库中所有库位所对应的载车板2。库内载车板暂存装置1以外的库位停满后,载车板暂存装置1处的库位将用于停车。

29.本实施例涉及的一种智能移车装置,包括载车板2和agv小车3,如图5和图8所示,载车板2包括载车板本体201、支腿202和限胎坑203,如图6和图7所示,agv小车3包括车体、移动部件、引导部件、举升部件301、照明灯306、光强检测器308、二维码识别装置309和工控机310,移动部件包括车轮302、行走电机、回转支撑装置303和回转驱动电机304,引导部件包括电杆305和引导杆307,在载车板2本体201底部两侧焊接固定设置四条支腿202,载车板2本体一端设置限胎坑203。agv小车3能够沿纵向也能够沿横向进入载车板2下部。agv小车3将载车板2举起时,能够沿车体横向和纵向行驶,还能够原地旋转实现拐弯功能。载车板2的数量与库位数量相等,载车板暂存装置1设置在出入口处的库位中,agv小车3在智能停车库中设有若干,车体四个角内侧一定距离下方通过多个螺栓螺母固定四个移动部件,车体下

部通过螺栓螺母固定五个引导部件使agv小车3在某一行驶方向上有前、中、后三个引导装置,车体中心的引导部件四个侧面各向内镶嵌有光强检测器308,举升部件301安装在车体两端,用于举起载车板2,车体下面以中心点为中心画十字线,每条线上距中心点一定距离围绕中心引导部件通过螺栓螺母固定一个照明灯306,共四个,光强检测器308和照明灯306的组合可以通过判断光强光弱来确定引导槽和引导槽交叉口,二维码识别装置309通过螺栓螺母安装在车体中心引导杆前或后、左或右的位置,车体还安装有工控机310,能够根据引导槽交叉口和引导槽的信息,结合二维码识别库内前后两个位置信息,实现车辆导航,行走电机设置在车轮302内部或一侧驱动车轮302滚动,车轮302上方使用多个螺栓螺母连接回转支撑装置303,回转支撑装置303由回转驱动电机304驱动,使车轮302可以绕竖直轴转动,引导杆307下端为底面为正方形的长方体,一端焊接在电杆305上,通过电杆305的上下伸缩,能够带动引导杆307上下移动。

30.本实施例涉及的载车板2由agv小车3运送,车库地面装有轨道引导槽引导agv小车3行驶方向。电杆305可以使引导杆307上下运动,可以做到agv小车3在横向、纵向行驶模式下的自由切换。车架下部安装的照明灯306使得光强检测器308检测到在引导槽内沿槽方向光强很大,在槽壁方向光强很小,在引导槽交叉口四个方向光强都很大,工控机310通过光强检测信息和二维码识别车辆行进方向前后位置的信息,实现导航,准确停靠到确定位置。agv小车3沿车体纵向行驶时,小车纵向前、后引导杆307插入引导槽,在引导杆307的限制之下,沿轨道行驶。agv小车3沿车体横向行驶时,小车横向前、后引导杆307插入引导槽,在引导杆307的限制之下,沿轨道行驶。agv小车3由纵向转为横向行驶时,到达纵、横向行驶交叉点,四个车轮302旋转90度,收起纵向前、后引导杆307,落下横向前、后引导杆307插入引导槽,横向行驶。agv小车3横向转为纵向行驶时,到达横、纵交叉点,四个车轮302旋转90度,收起横向前、后引导杆307,落下纵向前、后引导杆307,插入引导槽,纵向行驶。agv小车3原地旋转90度,四个车轮302依次逆、顺时旋转45度,收起前、后引导杆307,小车原地旋转90度,四个车轮302依次逆、顺时旋转45度,接下来若纵向行驶,则落下纵向前、后引导杆307,插入引导槽,若横向行驶,则落下横向前、后引导杆307,插入引导槽行驶。agv小车3空载在库内行驶时,是在平行库中横向行驶,需要进入横向通道纵向行驶时,横移至平行库与轨道交叉点,四个车轮302转90度,横向行驶前、后引导杆307收起,纵向行驶前、后引导杆307落下,插入引导槽,纵向行驶。agv小车3横、纵通道上拐90度小弯时,驶入纵、横轨道第一个交叉点,四个车轮302依次逆、顺时旋转45度,前、后引导杆307收起,原地旋转90度,落下纵向前、后引导杆307,插入引导槽,四个车轮302依次逆、顺时旋转45度,驶入垂直轨道。agv小车3横、纵通道上拐90度大弯时,进入纵、横通道远出入口轨道交叉点,四个车轮302旋转90度,前、后引导杆307收起,落下横向前、后引导杆307,插入引导槽,横向行驶至纵、横通道远出入口交叉点,四个车轮302依次逆、顺时旋转45度,收起横向前、后引导杆307,原地旋转90度,四个车轮302依次逆、顺时旋转45度,落下纵向前、后引导杆307,插入引导槽,驶入垂直轨道。

31.如图8所示,本发明涉及的一种智能充电装置,包括连接组件、转接组件、与充电桩连接的充电桩接线插头403、电动推杆404、电动推杆二维码识别装置和电动推杆移动装置405。连接组件由充电枪、连接线和插头依次相连构成,转接组件由第一插座401和第二插座402电连接构成且固定在一个有卡接头的面板上,能够通过设置在载车板2上的卡接口卡接在载车板2上,第二插座402下方或一侧印有二维码,连接组件的充电枪插入充电口,另一端

的插头与第一插座401插入式活动连接,电动推杆404固定在充电停车位一侧的能够沿与电杆垂直方向小范围移动的电动推杆移动装置405上,电动推杆移动装置405上朝向库位安装电动推杆二维码识别装置,能够根据对第二插座402上的二维码的识别,调整电动推杆404的左右位置,用于将充电桩接线插头403插入第二插座402。

32.本实施例使用时,当有充电要求的车辆开上载车板2后,工作人员取连接组件和转接组件,转接组件插接在载车板2的转接组件卡接口上,连接组件一端充电枪插入电动汽车充电口,另一端插头插入第一插座401,车辆入库后,电动推杆移动装置405通过扫描载车板2上第二插座402的二维码微调整电动推杆404的左右位置,使电动推杆404带动充电桩接线插头403对准第二插座402并插入,根据车辆的充电要求,计算机会做出何时命令充电桩开始充电的决定。充电完成后,与充电桩连接的充电桩接线插头403拔离第二插座402,在计算机的调度下,充电完成的车辆能够移至没有充电桩的库位,待充电车辆能够移入该处充电。

33.实施例2:

34.如图9和图10所示,本实施例涉及的另一种载车板暂存装置包括支架、链轮505、链条506、第一电机507、升降板、支撑板510、轨道511、合页翻板和第二电机515,支架包括顶部钢板501、底部钢板504、方钢管502和水平横条503,升降板包括水平部分508和竖直部分509,合页翻版包括翻转部分512、固定部分513和合页轴514,两块顶部钢板501分别焊接固定在两根竖直方钢管502顶部,通过多个螺栓螺母与车库上方水平衡梁固定,水平横503条左右两端焊接固定在两根方钢管502侧面,两根方钢管502下底部水平铺设底部钢板504,两个链轮505分别通过多个螺栓螺母上下固定在支架的水平横条503和底部钢板504中央,第一电机507通过多个螺栓螺母设置在支架的底部钢板504驱动链轮505旋转,使链条506能够带动升降板沿垂直于地面的方向竖直移动,链条506和上下两个链轮505的齿部相啮合,链条506开口处两端通过螺栓螺母分别固定在升降板水平部分508上表面和下表面相对应的位置,不固定升降板的一侧链条在升降板水平部分长边外侧,不与升降板接触,使链条506的运行不被升降板所阻挡,升降板为长方形板状物,呈“l”形,包括水平部分508和竖直部分509,升降板水平部分508的窄边一端向下焊接固定竖直部分509,升降板水平部分508在紧挨升降板竖直部分509固定处开有一矩形孔,使支撑板510凸出部分在穿过矩形孔时能够与升降板竖直部分509贴合,矩形孔的大小恰好能使支撑板510凸出部分穿过,支撑板510为“凸”字形板状,长条形底部焊接设置在支架底部钢板504上,左右两端焊接固定在方钢管502两侧,支撑板510凸出部分的长度满足升降板在上下移动时升降板上的矩形孔始终不脱离支撑510板凸出部分,该凸出部分向升降板竖直部分509一侧竖直安装轨道511,减少升降板竖直部分509与支撑板510凸出部分之间的摩擦,使升降板竖直部分509在升降板上下移动时与支撑板凸出部分510之间形成的摩擦力不对装置的正常使用造成影响,合页翻板为能够在竖直面和水平面之间来回进行90度翻转的板状物,由翻转部分512和固定部分513组成,翻转部分512和固定部分513由合页轴514连接,固定部分513焊接固定在升降板竖直部分509底端,使翻转部分512收起时紧贴在升降板竖直部分509外侧并能够向远离升降板竖直部分509的方向打开,翻转部分512能够且仅能够翻转90度,在第二电机515固定在升降板水平部分508上,通过链传动驱动合页轴514旋转,带动合页翻板进行翻转。

35.本实施例涉及的载车板暂存装置由图9所示两个相同结构的载车板暂存装置相对设置,共同完成载车板2的存取功能。使用此载车板暂存装置存入载车板2时,此时合页翻板

的翻转部分512是竖直状态的,第一个载车板2由agv小车3运送到达载车板暂存装置处并将载车板2放置在地面上,两个相对设置的载车板暂存装置的第一电机507驱使链轮505转动,带动链条506运动使升降板竖直部分509下降至地面载车板2侧边下方使合页翻板的翻转部分512能够下翻,启动第二电机515使合页翻板的翻转部分512翻转至水平位置,第一电机507驱使链轮505转动,带动链条506运动使合页翻板的翻转部分512及其上方承托的载车板2上升至距地面400毫米处,第二个载车板2送达载车板暂存装置处并将载车板2放置在地面上,第一电机507驱使链轮505转动,带动链条506运动使合页翻板的翻转部分512下移至其上方承托的载车板2落在地面载车板2上,链轮505转动升降板竖直部分509下降至合页翻板的翻转部分512能够上翻的位置,启动第二电机515使合页翻板的翻转部分512翻转至竖直位置,链轮505转动使升降板竖直部分509下降至地面载车板2侧边下方使合页翻板的翻转部分512能够下翻,启动第二电机515使合页翻板的翻转部分512翻转至水平位置,第一电机507驱使链轮505转动,带动链条506运动使合页翻板的翻转部分512及其上方承托的载车板2上升至距地面400毫米处,第三个载车板2送达载车板暂存装置1处,以此类推,继续存入载车板2,载车板2存入后,最底层的载车板2支腿202落在地面上,其他的载车板2依次摞在一起。使用此载车板暂存装置取走载车板2时,此时合页翻板的翻转部分512是竖直状态的,两个相对设置的载车板暂存装置的第一电机507驱使链轮505转动,带动链条506运动使升降板竖直部分509下降至地面上方第二个载车板2侧边下方使合页翻板的翻转部分512能够下翻,启动第二电机515使合页翻板的翻转部分512翻转至水平位置,第一电机507驱使链轮505转动,带动链条506运动使合页翻板的翻转部分512及其上方承托的载车板2上升至其上方承托的载车板2脱离地面上的载车板40毫米,agv小车3取走地面载车板2,链轮505转动使升降板竖直部分509下降至装置所承托的载车板2落地,链轮505继续转动升降板竖直部分509下降至合页翻板的翻转部分512能够上翻的位置,启动第二电机515使合页翻板的翻转部分512翻转至竖直位置,以此类推,继续取走载车板2。

36.实施例3:

37.如图11所示,本实施例涉及的智能停车库的自动管控系统的具体工作流程为:

38.(1)停车库入口处的载车板暂存装置1作取载车板2操作使地面上的载车板2脱离摞在其上的载车板2,agv小车3驶至载车板2下,通过举升部件301举起载车板2,运走载车板2;

39.(2)agv小车3将载车板2运送至停车库入口处,工作人员将车辆停靠在载车板2上使车辆的前面两个轮胎进入限胎坑203至车辆完全停稳,拉起手刹,做好车辆入库准备;

40.(3)若该车辆有充电需求,工作人员取连接组件和转接组件,将转接组件卡接在载车板2的卡接口上,将连接组件一端的充电枪插入车辆充电口,另一端的插头插入第一插座401,使车辆做好充电准备;

41.(4)在计算机的调度下,agv小车3通过横向、纵向行驶及其相互切换将载车板2及载车板2上的车辆运送至停车库内指定库位,通过举升装置301使载车板2落地,agv小车3驶离载车板2;

42.(5)有充电需求的车辆入库后,与充电桩连接的充电桩接线插头403得到计算机的命令,将充电桩连线插头403插入第二插座402,根据车辆的充电要求,计算机会做出何时命令充电桩开始充电的决定,充电完成后,与充电桩连接的充电桩接线插头403拔离第二插座

402,在计算机的调度下,充电完成的车辆能够移至没有充电桩的库位,待充电车辆能够移入该处充电;

43.(6)取车时,agv小车3驶至需要取走的车辆的载车板2下,通过举升部件301举起载车板2,将该载车板2及载车板2上的车辆运送至停车库出口处,使司机能够将车辆驶离车库,对充过电的车辆,工作人员取走连接组件和转接组件;

44.(7)agv小车3将空载车板2运送至载车板暂存装置1处,载车板暂存装置1作存入载车板2操作。

45.实施例4:

46.现有的自驾入库小型车车位单元长5100mm宽2400mm,通道宽5500mm,两立柱之间与横向通道垂直停放三辆车,即在5100

×

7200mm库位面积上停三辆车;机械入库小型车车位单元长5100mm宽1900mm,通道宽5500mm。

47.本实施例涉及的智能停车库以自驾入库小型车库立柱间地面面积5100mm乘7200mm形成的三个垂直车位,通道宽5500mm的既有车库为例,改为智能停车库车位的密排方案:与车库长方向垂直的通道为横向通道,与车库长方向平行的通道为纵向通道,以原车位长5100mm(与横向通道垂直)和三个车位宽总长度7200mm的面积密排为与横向通道平行的三个车位5100

×

5700mm。三个车位总宽度为5700mm,其中占用通道600mm,这三个车位称为平行车位。在平行车位的一侧设计一个车位长5100mm与横向通道垂直、车位宽2100mm的车位,称为垂直车位。立柱两侧车位形式相同,即立柱两侧都是平行车位或者都是垂直车位,且横向通道另一侧与此停车单元相对的单元亦如此安排。设立柱横宽800mm,则通道形成长11000mm宽4300mm和长5000mm宽5500mm两种情况的通道段落。整条通道形成的畅通宽度为4300mm。由于本实施例涉及的智能停车库是智能移车,对4300mm宽的通道设计双向轨道通道,且除出入口处的纵向通道外,其余纵向通道可改为平行车位,改为平行车位的纵向通道称为临时通道。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。