1.本发明涉及零件锥度检测技术领域,尤其涉及一种轴颈类零件外锥深度尺寸高效检测方法及装置。

背景技术:

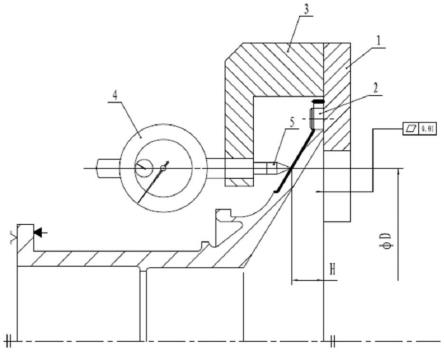

2.如图1所示为航空发动机中的一种轴颈类零件,该轴颈类零件常常需要对固定直径上(φd)的外锥深度尺寸(h)进行测量,该尺寸的测量无法采用通用测具进行测量,只能采用三坐标测量仪检测,采用三坐标检测量检测该尺寸需要将零件从机床上拿下来,然后进行检测,得到三坐标检测值之后,再重新装夹零件按照三坐标检测值进行补充加工,直至加工至最终尺寸,采用三坐标检测轴颈类零件外锥深度尺寸存在效率低下的缺点,无法满足现场小批生产需求,在来回装夹轴颈类零件的过程中容易改变零件加工编程原点的对刀状态,造成零件超差报废的风险。

3.虽然现有技术中有相关专利公开关于锥面零件的检测装置,如申请号为cn201621205178.0的专利公开了一种用于检测单锥面零件壁厚差的装置,能够针对各个高度进行全方位的环形检测,不再拘泥于某个固定高度的若干测量点。但是,当图1所示的航空发动机中轴颈类零件装夹在机床上进行加工时,其装夹后零件位置状态如图1所示(即零件轴线为水平状态),利用上述专利cn201621205178.0中公开的装置无法适用于图1所示的航空发动机中轴颈类零件的检测。

4.航空发动机中的轴颈类零件装夹在机床上时,如何在未将零件从机床上拿下来的情况下实现外锥深度尺寸检测是亟待解决的问题。

技术实现要素:

5.本发明的主要目的是提出一种轴颈类零件外锥深度尺寸高效检测方法及装置,旨在解决上述技术问题。

6.为实现上述目的,一方面,本发明提出一种轴颈类零件外锥深度尺寸高效检测装置,包括底板以及设置在底板前表面上的测量台;测量台的截面呈倒置“l”形状,且测量台与底板之间形成空开槽;在测量台上远离底板的竖板上设置有百分表,百分表的测量表头伸入至空开槽中;还包括外锥标准件,用于插入至测量台与底板之间形成空开槽内,以获取百分表的初始读数;外锥标准件的外圆φc,角度尺寸e

°

、固定直径φd对应的外锥深度尺寸h均与轴颈类零件的尺寸保持一致;在底板的前表面上设置有两个定位销,且两个定位销分别位于测量台的两侧;定位销用于对插入空开槽中的外锥标准件、轴颈类零件的外圆进行定位。

7.优选的,所述底板上设置有两个呈左右对称分布的通孔;所述定位销包括大端φl和小端φm;定位销的小端φm与底板上的通孔φf满足精度为p9的过盈配合;定位销的小端φm与底板上的通孔φf的表面粗糙度均不大于ra0.8;定位销的大端φl的表面粗糙度不大于ra0.4;大端φl与底板接触的底面粗糙度不大于ra1.6;底板前表面的粗糙度不大于

ra0.4。

8.优选的,定位销的大端φl与小端φm的同轴度不大于0.008。

9.优选的,所述底板呈梯形板状,在底板的下侧面上设置有圆弧形的凹陷。

10.优选的,所述底板的厚度n取值范围为:15mm≤n≤20mm。

11.优选的,在所述测量台上远离底板的竖板侧面上设置有压紧螺钉;该压紧螺钉用于顶紧所述百分表。

12.优选的,在测量台的竖板上设置有百分表安装孔φg;在百分表上设置有插接杆φk;插接杆φk与百分表安装孔φg满足精度等级为f7的间隙配合。

13.优选的,所述外锥标准件的锥度处的表面粗糙度不大于ra0.2;外锥标准件的外圆φc处表面粗糙度不大于ra0.4;外锥标准件背面的表面粗糙度不大于ra0.4。

14.优选的,外锥标准件的厚度p取值范围为:15mm≤p≤20mm。

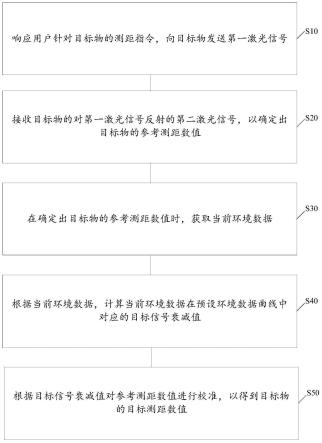

15.另一方面,本发明还提出一种轴颈类零件外锥深度尺寸高效检测方法,采用上述的检测装置,包括以下步骤:

16.步骤s1:将测量表头安装在百分表上;

17.步骤s2:将百分表安装至测量台上并进行固定,使得测量表头伸入至测量台与底板形成空开槽内;

18.步骤s3:将检测装置放置到外锥标准件上,使得外锥标准件插入至空开槽中且外圆抵靠至定位销上,测量表头接触外锥标准件,旋转百分表外圆使百分表的长指针对准刻度零,记住百分表的读数;

19.步骤s4:将检测装置放到轴颈类零件上,底板紧贴轴颈类零件底面,定位销紧贴轴颈类零件外圆φc,观察百分表的变化数值,该变化数值为轴颈类零件当前尺寸与最终尺寸的差距值,可以根据差距值来进行补加工;

20.步骤s5:重复步骤s3~步骤s4,直至百分表的变化数值在轴颈类零件外锥深度最终尺寸公差带之内,此时代表机床上的轴颈类零件外锥深度尺寸已经加工合格。

21.由于采用了上述技术方案,本发明的有益效果如下:

22.本发明通过利用底板、测量台、百分表、以及一个与轴颈类零件外锥深度尺寸完全一致外锥标准件共同组成的检测装置,通过使用对比外锥标准件与机床上轴颈类零件外锥深度尺寸的百分表读数,从而高效准确地得到机床上轴颈类零件外锥深度尺寸的实际值,在测量过程中,无需对将轴颈类零件机床上拿下来,即可完成轴颈类零件外锥深度尺寸的检测,相比于使用三坐标测量,本发明简单高效,可靠性高,并且消除了轴颈类零件使用三坐标测量外锥深度尺寸,需要来回装夹时发生的加工风险。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

24.图1为航空发动机中的轴颈类零件的结构示意图;

25.图2为本发明所提供的检测装置对轴颈类零件进行检测时的剖视图;

26.图3为本发明所提供的检测装置对轴颈类零件进行检测时的主视图(轴颈类零件用虚线圆示意);

27.图4为本发明中外锥标准件插入到空开槽中获取百分表的初始读数时的结构示意图;

28.图5为本发明中底板的结构示意图;

29.图6为本发明中测量台的主视图;

30.图7为本发明中测量台的左视图;

31.图8为本发明中外锥标准件的主剖视图;

32.图9为本发明中外锥标准件的左视图;

33.图10为本发明中百分表和测量表头的结构示意图;

34.图11为本发明中定位销的结构示意图;

35.图12为本发明中压紧螺钉的结构示意图;

36.图13为本发明中螺钉的结构示意图。

37.图中:1-底板;2-定位销;3-测量台;4-百分表;5-测量表头;6-螺钉;7-压紧螺钉;8-外锥标准件。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

40.结合图2至图4所示,一方面,本实施例提供一种轴颈类零件外锥深度尺寸高效检测装置,包括底板1以及设置在底板1前表面上的测量台3;测量台3的截面呈倒置“l”形状,且测量台3与底板1之间形成空开槽;在测量台3上远离底板1的竖板上设置有百分表4,百分表4的测量表头5伸入至空开槽中;还包括外锥标准件8,用于插入至测量台3与底板1之间形成空开槽内,以获取百分表4的初始读数;外锥标准件8的外圆φc,角度尺寸e

°

、固定直径φd对应的外锥深度尺寸h均与轴颈类零件的尺寸保持一致;在底板1的前表面上设置有两个定位销2,且两个定位销2分别位于测量台3的两侧;定位销2用于对插入空开槽中的外锥标准件8、轴颈类零件的外圆进行定位。测量台3与底板1之间通过螺钉6连接固定,

41.另一方面,本实施例还提供一种轴颈类零件外锥深度尺寸高效检测方法,采用上述检测装置,包括以下步骤:

42.步骤s1:将测量表头5安装在百分表4上;

43.步骤s2:将百分表4安装至测量台3上并进行固定,使得测量表头5伸入至测量台3与底板1形成空开槽内;

44.步骤s3:将检测装置放置到外锥标准件8上,使得外锥标准件8插入至空开槽中且外圆抵靠至定位销2上,测量表头5接触外锥标准件8,旋转百分表4外圆使百分表4的长指针

对准刻度零,记住百分表4的读数;

45.步骤s4:将检测装置放到轴颈类零件上,底板1紧贴轴颈类零件底面,定位销2紧贴轴颈类零件外圆φc,观察百分表4的变化数值,该变化数值为轴颈类零件当前尺寸与最终尺寸的差距值,可以根据差距值来进行补加工;

46.步骤s5:重复步骤s3~步骤s4,直至百分表4的变化数值在轴颈类零件外锥深度最终尺寸公差带之内,此时代表机床上的轴颈类零件外锥深度尺寸已经加工合格。

47.在本实施例中,轴颈类零件外锥深度尺寸高效检测装置的结构主要包括底板1,定位销2,测量台3,百分表4,测量表头5,螺钉6,压紧螺钉7,外锥标准件8。在本实施例中,各部件的具体结构如下:

48.一、底板1(结构如图5所示)

49.底板1呈梯形板状结构,顶部包含4个对称的螺纹孔,螺钉6穿过测量台3的4个通孔然后拧入底板1的4个螺纹孔,从而将测量台3固定在底板1上。

50.结合图5及图11所示,底板1中部有两个对称的通孔φf,定位销2装在该通孔φf上,所述定位销2包括大端φl和小端φm;定位销2的小端φm与底板1上的通孔φf满足精度为p9的过盈配合。

51.该通孔φf内表面的粗糙度不大于ra0.8,用来保证测量精度。

52.底板1在使用时需将底板1前表面紧贴轴颈类零件底面测量基准,定位销2紧贴轴颈类零件外圆φc上,保证测量精度。

53.底板1制造时分为前表面和后表面,前表面用于安装定位销2的通孔φf的孔口进行倒角,底板1的前表面粗糙度不大于ra0.4,目的是保证测量精度,后表面的粗糙度不大于ra1.6,目的是降低制造成本,方便工人进行使用。

54.底板1在使用测量时,前表面应清理干净,不能有杂物,从而保证测量结果的准确性。

55.底板1的厚度n值,建议15mm≤n≤20mm,底板1的厚度n值过薄,刚性较差,影响测量精度,底板1的厚度n值过厚,增加制造成本,由于过重造成工人使用不便。

56.底板1未注的尖边倒角为r0.3

±

0.2,防止工人在使用底板1时对手造成划伤。

57.在底板1的下侧面上设置有圆弧形的凹陷。一是降低底板1的重量,二是该凹陷圆弧形的凹陷方便操作工人握持,若不开设圆弧形的凹陷,底板1的上下侧面之间的距离较大,不方便工人握持。进一步的,圆弧形的凹陷的顶部至底板1顶面的距离为方便手掌握持的宽度为宜。

58.二、测量台3(如图6、图7所示)

59.测量台3为在主视图方向呈倒置的“l”形状,主要作用就是用来装载测量使用的百分表4。

60.结合图7、图11所示,在测量台3的竖板上设置有百分表安装孔φg,该百分表安装孔φg与百分表4的插接杆φk必须满足精度等级为f7的间隙配合关系,从而保证测量结果的准确性。

61.测量台3的竖板侧面有一个螺纹孔,压紧螺钉7通过该螺纹孔压紧百分表4,用来保证测量结果的准确性。

62.测量台3与底板连接的板体上设置有4个通孔,螺钉6穿过这4个通孔然后拧入底板

1的4个螺纹孔,从而将测量台3固定在底板1上。

63.测量台3未注的尖边倒角为r0.3

±

0.2,防止工人在使用测量台3时对手造成划伤。

64.三、外锥标准件8(如图8、图9所示)

65.外锥标准件8是根据轴颈类零件外锥深度尺寸所制作的标准件,用来校准机床上轴颈类零件外锥深度尺寸的差异值,从而得到机床上轴颈类零件外锥深度尺寸真实值。

66.外锥标准件8的外圆φc,角度尺寸e

°

等与轴颈类零件尺寸保持一致,为保证测量精度需将外径尺寸φc的公差带控制在h6的精度范围内。

67.外锥标准件8在使用时,必须使底板1的前表面紧贴外锥标准件8的背面,目的是保证测量精度。

68.外锥标准件8在使用时,定位销2紧贴外锥标准件8的外圆φc,目的是保证测量精度。

69.外锥标准件8锥度处的表面粗糙度不大于ra0.2,目的是保证测量精度。

70.外锥标准件8的外圆φc处表面粗糙度不大于ra0.4,目的是保证测量精度。

71.外锥标准件8背面表面粗糙度不大于ra0.4,目的是保证测量精度。

72.外锥标准件8的厚度p值,建议15mm≤p≤20mm,外锥标准件8的厚度p值,刚性较差,影响测量精度,外锥标准件8的厚度p值过厚,增加制造成本,由于过重造成工人使用不便。

73.外锥标准件8的尖边倒角为r0.3

±

0.2,防止工人在使用外锥标准件8时对手造成划伤。

74.四、百分表4及测量表头5(如图10所示)

75.百分表4和测量表头5通过螺纹连接。

76.百分表4为通用百分表即可,百分表4的插接杆φk与测量台3的百分表安装孔φg必须满足精度等级为f7的间隙配合关系,从而保证测量结果的准确性。

77.测量表头5顶部保持尖锐,保证测量结果的准确。

78.测量表头5在使用时必须保证螺纹处于拧紧状态,确保测量结果准确。

79.五、定位销2(如图11所示)

80.在测量时需要将定位销2的大端φl紧贴轴颈类零件外圆φc上,保证测量精度。

81.定位销2的小端φm与底板1的通孔φf必须满足精度等级为f7的间隙配合关系,从而保证测量结果的准确性。

82.定位销2的大端φl的尺寸根据轴颈类零件外圆直径φc计算确定。

83.定位销2的小端φm的表面粗糙度不大于ra0.8,目的是保证测量精度。

84.定位销2的大端φl的表面粗糙度不大于ra0.4,目的是保证测量精度。

85.定位销2的大端φl的底面粗糙度不大于ra1.6,目的是保证测量精度和降低制造成本。

86.定位销2的大端φl与小端φm必须保证0.008的同轴度,目的是保证测量精度。

87.在测量使用时,定位销2的表面应清理干净,不能有杂物,从而保证测量结果的准确性。

88.六、压紧螺钉7(如图12所示)

89.压紧螺钉7通过测量台3竖板侧面的螺纹孔压紧百分表4,用来保证测量结果的准确性。

90.压紧螺钉7在使用时应该注意力度,不可用力过猛以免损坏百分表4。

91.七、螺钉6(如图13所示)

92.螺钉6穿过测量台3的4个通孔然后拧入底板1的4个螺纹孔,从而将测量台3固定在底板1上。螺钉6选择普通的通用件即可。

93.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所做的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。