1.本发明属于锂电池技术领域,具体涉及一种补锂集流体及其制备方法和应用。

背景技术:

2.在锂离子电池的充放电循环过程中,在负极表面极易生成一层固体电解质界面(sei),导致活性锂的消耗,造成库伦效率显著降低以及不可逆容量损失。因此,必须对正负极进行补锂。目前技术成熟度最高的负极补锂工艺主要采用金属锂带或锂粉进行物理混合辊压的方式进行预锂化,然而采用这种方式制备的锂源层较厚,预锂化的程度不易精确控制,容易造成补锂量过大,导致枝晶生长等问题。此外,对环境控制要求高,成本投入大。直接采用金属锂存在安全风险,特别是采用金属锂粉,容易引起粉尘爆炸,存在较大的安全隐患。

3.目前大部分技术将锂源层设计在负极片的活性材料涂层表面,这将减少活性物质与电解质之间的离子传输通道,或者在负极片的活性材料涂层中添加补锂剂,但在补锂完成之后惰性产物将残留在负极片中,导致电池阻抗上升,影响电池的容量、倍率性能和循环性能。已有技术例如cn113113682a通过将锂源层设计在集流体表面,具体的将补锂浆料置于辊压机进行辊压,得到自支撑补锂涂层,然后将其置于金属箔材上进行热压复合实现高效率补锂,但此方式存在生产成本高,含锂量低,对设备及环境要求苛刻等问题。此外,基于挤压制造技术生产的锂源层机械强度低,易造成其从集流体上脱落的现象。因此,现有技术还有待改进。

4.因此,目前需要提供一种简便、安全、低成本的新技术以精准补锂。

技术实现要素:

5.本发明提供一种补锂集流体及其制备方法和应用,通过在负极集流体上设置厚度可控的锂源层及金属保护层,有效提升了负极的安全性及稳定性,增加了锂电池的循环容量保持率。

6.本发明通过以下技术方案实现:

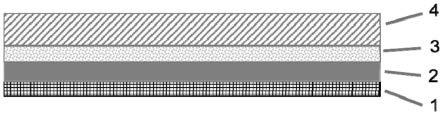

7.第一方面,本发明提供一种补锂集流体,其包括负极集流体,以及在负极集流体上依次设置的锂源层和金属保护层;锂源层的厚度为1~20μm;金属保护层的厚度为50nm~5μm。

8.进一步地,在本发明较佳的实施例中,上述锂源层的组分为纯金属锂或富锂双相合金。

9.进一步地,在本发明较佳的实施例中,上述富锂双相合金为li与金属r形成的锂合金li-r,其中金属r指cu、al、sn、zn、mg、ca、ba、ag、in、bi、ge金属中的至少一种;

10.锂合金li-r中包含金属li单质相,以及li

x

r金属间化合物或固溶体相,且li

x

r金属间化合物或固溶体相形成三维骨架结构。

11.相比纯金属锂,由于富锂合金含有金属锂单质相、以及固溶体或金属间化合物相,

且固溶体或金属间化合物相能够构成内建三维骨架结构,有利于维持负极结构的稳定,减少充放电过程中的体积变化,有效提高负极的循环寿命。

12.进一步地,在本发明较佳的实施例中,上述金属保护层中的金属包括al、sn、zn、mg、ag、ga、in和ge中的任一种;

13.优选地,负极集流体包括铜箔、钛箔或不锈钢箔。

14.第二方面,本发明提供一种如上的补锂集流体的制备方法,其包括:

15.将含锂金属片加热至熔融状态,得到熔融金属液;

16.将熔融金属液均匀分散至温度为200~800℃的负极集流体上,以100~1000℃/min的速率快速冷却,得到负载于负极集流体上的锂源层;

17.再在锂源层上制备金属保护层。

18.其中,负极集流体的温度为200~800℃,优选地,该温度为300~700,更为优选地为400~600℃。

19.冷却速率为100~1000℃/min,优选地,冷却速率为200~800℃/min,更为优选地为400~600℃/min。

20.进一步地,在本发明较佳的实施例中,上述制备金属保护层的方法包括物理气相沉积法、化学气相沉积法、电化学沉积法和溶液置换反应法中的任一种。

21.进一步地,在本发明较佳的实施例中,上述将熔融金属液均匀分散至负极集流体的方法包括熔融流延法、熔融涂布法。

22.进一步地,在本发明较佳的实施例中,上述将含锂金属片加热至熔融状态过程中的加热温度为200~800℃,优选地,该温度为300~700,更为优选地为400~600℃。

23.优选地,含锂金属片包括固态金属锂片或富锂合金片;

24.优选地,富锂合金片包括li-cu合金片、li-al合金片、li-sn合金片、li-zn合金片、li-mg合金片、li-ca合金片、li-ba合金片、li-ag合金片、li-in合金片、li-bi合金片、li-ge合金片中的至少一种。

25.第三方面,本发明提供一种锂电池的负极极片,其包括上述补锂集流体,以及负极活性层。

26.优选地,所述负极活性层包括负极活性材料、导电剂及粘结剂;

27.优选地,所述负极活性材料包括硅基负极材料、碳基负极材料、锡基负极材料中的至少一种。

28.优选地,所述导电剂包括导电炭黑、石墨、碳纳米管中的至少一种。

29.优选地,所述粘结剂包括聚偏氟乙烯、聚环氧乙烷、聚丙烯腈、聚丙烯酸、聚乙烯醇、羧甲基纤维素钠、丁苯橡胶中的至少一种。

30.第四方面,本发明提供一种锂电池,其其包括正极极片、电解质、以及上述负极极片。

31.所述正极极片包括正极活性物质、导电剂、粘结剂;

32.优选地,所述正极活性物质包括licoo2、lifepo4、li4ti5o

12

、limn2o4、lini

0.5

mn

0.5

o2、lini

x

coymn

(1-x-y)

o2、lini

0.8

co

0.15

al

0.05

o2、xlimo2·

(1-x)li2mno3中至少一种;其中,0《x《1,0《y《1

33.优选地,所述正极导电剂与权利要求6所述负极导电剂所包含种类相同。

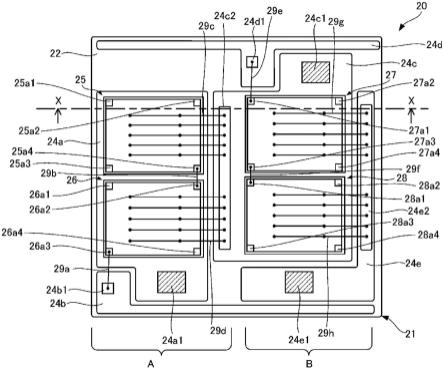

34.优选地,所述正极粘结剂与权利要求6所述负极粘结剂所包含种类相同。

35.优选地,所述电解质包括酯类电解液、醚类电解液、无机固态电解质或聚合物固态电解质。

36.与现有技术相比,本发明至少具有如下技术效果:

37.1、本发明提供的补锂集流体,在负极集流体上依次设置了厚度为1~20μm的锂源层和厚度为50nm~5μm的金属保护层。随后用该补锂集流体制备负极极片,在金属保护层上负载负极活性层。将锂源层设计在负极活性层与负极集流体之间,与现有技术相比,实现了“自下而上”的补锂过程,可有效避免锂源层与电池中的电解质直接接触,防止锂源层与电解质之间的副反应导致活性锂的额外消耗。同时,无需在负极活性物质层上或层中设置锂源材料,不影响负极与电解质间的离子传输通道。此外,不影响负极与固态电解质之间的固-固界面接触稳定性,与现有锂离子电池负极制备工艺的兼容性强。

38.2、本发明通过在锂源层表面制备一层金属保护层,随后借助自发合金化反应形成的锂合金保护层有效隔绝了锂源层与周围环境的接触,提升锂源层及复合集流体的化学稳定性和安全性,在空气中达到了较好的稳定效果,有利于后续负极活性层的涂布。

39.3、本发明在锂源层表面形成的锂合金保护层是混合电子/离子导体,具有良好的锂离子导电特性。在其表面涂覆负极活性层,得到负极极片。在负极片制备及随后的电池组装静置过程中,锂源层中的锂通过锂合金保护层后,与负极活性物质发生预锂化反应,抑制不可逆反应的发生,提高负极的可逆容量,从而提高电池的实际容量及循环寿命。

40.4、本发明提供的补锂集流体的制备方法中,通过简单的熔融法在集流体上制备的锂源层与集流体结合紧密,且利用高温下液态金属的流动性和可控性实现了厚度可控的锂源层的制备,取代了传统辊压、挤压等方法,可实现简单、稳定、高效连续生产锂源层。

41.5、在制备补锂集流体的过程中,将熔融金属液均匀分散至温度为200~800℃的所述负极集流体上,即负极集流体的温度与熔融金属液的温度近似,有助于熔融金属液在高温集流体上的均匀铺展;随后采用100~1000℃/min的速率快速冷却,有助于调控熔融富锂合金液在冷却过程中相分离作用,防止金属间化合物/固溶体相在冷却后团聚在一起,形成均匀分散的三维骨架结构。

42.6、采用金属锂或者含有金属锂单质相的富锂合金作为锂源层,大幅度提高了锂源层中锂的含量,有利于降低锂源层的厚度,减少预锂化过程对负极体积变化的影响,特别是富锂合金中含有三维合金骨架,更有利于在金属锂相脱锂之后维持锂源层的结构稳定性及良好的电接触;

43.7、与现有负极补锂技术相比,本发明提供的补锂集流体及其制备方法,在现有技术之上,提供了一种全新的补锂方式,此方式可实现精确预锂化,同时生产工艺简单,无需大型昂贵设备投入,实现了低成本、高安全性能的补锂集流体的制备。

附图说明

44.图1为实施例1制备的包含补锂集流体的负极极片的结构示意图;

45.图2为实施例2制备的补锂集流体的光学照片;

46.图3为实施例2制备的锂电池的循环寿命曲线图;

47.图4为实施例3制备的补锂集流体在空气中的稳定实验结果。

具体实施方式

48.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围,实施例中未注明的具体条件,按照常规条件或者制造商建议的条件进行,所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

49.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

50.实施例1

51.本实施例提供一种补锂集流体,其包括负极集流体,以及在负极集流体上依次设置的锂源层和金属保护层。

52.该补锂集流体的制备方法包括:

53.(1)将金属li与金属al置于坩埚中,在加热台上使用350℃的温度进行加热熔融;

54.(2)将铜箔加热到350℃,再将熔融li-al合金转移至铜箔上,涂覆得到超薄熔融li-al层;

55.(3)控制冷却速度为100℃/min,使负载在铜箔上的超薄熔融li-al快速冷却后得到厚度为10μm的超薄锂源层;

56.(4)通过磁控溅射法在超薄锂源层上制备一层厚度为2μm的金属al界面保护层,得到补锂集流体。

57.本实施例还提供一种负极极片,其结构如图1所示,其中,1为负极集流体;2为锂源层;3为金属保护层;4为负极活性层。

58.该负极极片的制备方法包括:

59.将负极活性材料(硅基负极材料)、导电剂(导电炭黑)和粘结剂(聚偏氟乙烯)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

60.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

61.将正极活性物质(licoo2)、导电剂(导电炭黑)、粘结剂(聚偏氟乙烯)和固态电解质浆料(聚环氧乙烷、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、酯类电解液、隔膜、正极极片进行组装后得到锂电池。

62.实施例2

63.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

64.(1)将金属li与金属sn置于坩埚中,在加热台上使用400℃的温度进行加热熔融;

65.(2)将铜箔加热到400℃,再将熔融后的li-sn合金转移至铜箔上,流延得到超薄熔融li-sn层;

66.(3)控制冷却速度为200℃/min,使超薄熔融li-sn快速冷却后得到厚度为8μm的超薄锂源层;

67.(4)通过磁控溅射沉积法在超薄锂源层上制备一层厚度为3μm的金属sn界面层,得到补锂集流体。

68.该补锂集流体的光学照片如图2所示,由图2可知,通过上述方法制备的补锂集流体表面平整光滑,呈现灰黄色,这是因为金属锂与制备的金属锡镀层自发地发生合金化反应生成了锂锡合金薄膜保护层。

69.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

70.将负极活性材料(硅基负极材料)、导电剂(导电炭黑)和粘结剂(聚乙烯醇)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

71.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

72.将正极活性物质(lifepo4)、导电剂(导电炭黑)、粘结剂(聚乙烯醇)和固态电解质浆料(聚环氧乙烷、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、酯类电解液、隔膜、正极极片进行组装后得到锂电池。

73.对所制备的锂电池进行循环性能测试,电压区间为2.2~3.9v间,结果见图3。由图3可知,经过200次循环后,电池的容量保持率达到96.9%,首周库伦效率达到96.5%,平均库伦效率高达99%以上。表明具有新型补锂集流体的锂离子电池具有较高的首周库伦效率及容量保持率,首周库伦效率有明显提升。

74.实施例3

75.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

76.(1)将金属li置于坩埚中,在加热台上使用450℃的温度进行加热熔融;

77.(2)将不锈钢箔加热到450℃,将熔融金属li转移至不锈钢箔上,流延获得超薄熔融li层;

78.(3)控制冷却速度为300℃/min,使负载在铜箔之上的超薄熔融li快速冷却后得到厚度为5μm的超薄锂源层;

79.(4)通过蒸镀法在超薄锂源层上制备一层厚度为500nm的金属sn界面层,得到补锂集流体。

80.对所制备的补锂集流体进行空气稳定性测试,测试条件为温度25.2℃,相对湿度为37%,测试结果见图4。由图4可知,未包覆的超薄锂源层与空气接触后立即被腐蚀逐渐变色,并在10min内表面完全变为黑色。而具有锡保护层的超薄锂源层在空气中稳定保存10min后依然具有金属光泽,50min左右也只有少量被腐蚀的黑色斑点出现,这充分说明包覆后的超薄锂源层相比未包覆的超薄锂源层在空气中的稳定性明显提升,即锡保护层有效地提升了锂源层的界面稳定性。具有较好空气稳定性的锂源层,可以降低后续过程对生产条件的要求,从而减少生产成本。

81.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

82.将负极活性材料(硅基负极材料)、导电剂(导电石墨)和粘结剂(聚丙烯酸)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

83.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

84.将正极活性物质(lifepo4)、导电剂(导电石墨)、粘结剂(聚丙烯酸)和固态电解质浆料(聚丙烯腈、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、酯类电解液、隔膜、正极极片进行组装后得到锂电池。

85.实施例4

86.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

87.(1)将金属li与金属zn置于坩埚中,在加热台上使用500℃的温度进行加热熔融;

88.(2)将钛箔加热到350℃,将熔融后的li-zn合金转移至钛箔上,使其流延成膜得到的超薄熔融lizn层;

89.(3)控制冷却速度为450℃/min,使超薄熔融li-zn快速冷却后得到厚度为1μm的超薄锂源层;

90.(4)通过有机金属化学气相沉积法在超薄锂源层上制备一层厚度为50nm的金属zn界面层,得到补锂集流体;

91.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

92.将负极活性材料(硅基负极材料)、导电剂(碳纳米管)和粘结剂(羧甲基纤维素钠)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

93.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

94.将正极活性物质(lifepo4)、导电剂(碳纳米管)、粘结剂(羧甲基纤维素钠)和固态电解质浆料(聚丙烯腈、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、酯类电解液、隔膜、正极极片进行组装后得到锂电池。

95.实施例5

96.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

97.(1)将金属li与金属cu置于坩埚中,在加热台上使用800℃的温度进行加热熔融;

98.(2)将不锈钢箔放置加热到800℃,将熔融li-cu转移至不锈钢箔上,熔融涂布成膜得到超薄熔融li-cu层;

99.(3)控制冷却速度为1000℃/min,超薄熔融li-cu快速冷却后得到厚度为10μm的超薄锂源层;

100.(4)通过溶液置换反应法在超薄锂源层上制备一层厚度为1μm的金属ag界面层,得到补锂集流体。

101.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

102.将负极活性材料(硅基负极材料)、导电剂(碳纳米管)和粘结剂(羧甲基纤维素钠)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经

干燥、辊压后得到负极极片。

103.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

104.将正极活性物质(lini

0.8

co

0.15

al

0.05

o2)、导电剂(碳纳米管)、粘结剂(羧甲基纤维素钠)和固态电解质浆料(聚环氧乙烷、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、固态聚合物电解质、隔膜、正极极片进行组装后得到锂电池。

105.实施例6

106.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

107.(1)将金属li与金属mg置于坩埚中,在加热台上使用420℃的温度进行加热熔融;

108.(2)将不锈钢箔加热到400℃,再将熔融li-mg合金放置在不锈钢箔上,使其流延成膜得到超薄熔融li-mg层;

109.(3)控制冷却速度为500℃/min,超薄熔融li-mg快速冷却后得到厚度为15μm的超薄锂源层;

110.(4)通过化学溶液置换法在超薄锂源层上制备一层厚度为5μm的金属ge界面层,得到补锂集流体。

111.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

112.将负极活性材料(硅基负极材料)、导电剂(碳纳米管)和粘结剂(聚环氧乙烷)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

113.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

114.将正极活性物质(lini

0.6

co

0.2

mn

0.2

o2)、导电剂(碳纳米管)、粘结剂(聚环氧乙烷)和固态电解质浆料(聚环氧乙烷、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、固态聚合物电解质、隔膜、正极极片进行组装后得到锂电池。

115.实施例7

116.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

117.(1)将金属li和金属in置于坩埚中,在加热台上使用200℃的温度进行加热熔融;

118.(2)将不锈钢箔加热到200℃,将熔融li-in转移至不锈钢箔上,涂布成膜得到超薄熔融li-in层;

119.(3)控制冷却速度为130℃/min,使超薄熔融li-in快速冷却后得到厚度为4μm的超薄锂源层;

120.(4)通过等离子体化学气相沉积法在超薄锂源层上制备一层厚度为200nm的金属mg界面层,得到补锂集流体。

121.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

122.将负极活性材料(硅基负极材料)、导电剂(导电炭黑)和粘结剂(聚偏氟乙烯)在溶

剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

123.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

124.将正极活性物质(lini

0.5

mn

0.5

o2)、导电剂(导电炭黑)、粘结剂(聚偏氟乙烯)和固态电解质浆料(聚甲基丙烯酸甲酯、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、固态聚合物电解质、隔膜、正极极片进行组装后得到锂电池。

125.实施例8

126.本实施例提供一种补锂集流体,其结构与实施例1一致,制备方法包括:

127.(1)将金属li与金属bi置于坩埚中,在加热台上使用550℃的温度进行加热熔融;

128.(2)将钛箔加热到450℃,将熔融li-bi合金转移至钛箔上,流延成膜得到超薄熔融li-bi层;

129.(3)控制冷却速度为580℃/min,使超薄熔融li-bi快速冷却后得到厚度为20μm的超薄锂源层;

130.(4)通过等离子体化学气相沉积法在超薄锂源层上制备一层厚度为2μm的金属in界面层,得到补锂集流体。

131.本实施例还提供一种负极极片,其结构与实施例1一致,该负极极片的制备方法包括:

132.将负极活性材料(硅基负极材料)、导电剂(导电石墨)和粘结剂(聚乙烯醇)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在上述补锂集流体表面,经干燥、辊压后得到负极极片。

133.本实施例还提供一种包含补锂集流体的锂电池,该锂电池包括正极极片、电解质、以及上述负极极片,该锂电池的制备方法包括:

134.将正极活性物质(limn2o4)、导电剂(导电石墨)、粘结剂(聚乙烯醇)和固态电解质浆料(聚丙烯腈、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。将上述负极极片、固态聚合物电解质、隔膜、正极极片进行组装后得到锂电池。

135.对比例1

136.本对比例提供一种锂电池,其采用普通的负极极片,制备方法如下,

137.(1)将负极活性材料(硅基负极材料)、导电剂(导电石墨)和粘结剂(聚偏氟乙烯)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在铜箔表面,经干燥、辊压后得到负极极片。

138.(2)将正极活性物质(lifepo4)、导电剂(导电石墨)、粘结剂(聚偏氟乙烯)和固态电解质浆料(聚环氧乙烷、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。

139.(3)将上述负极极片、酯类电解液、隔膜、正极极片进行组装后得到锂电池。

140.对比例2

141.本对比例提供一种锂电池,其采用普通的负极极片,制备方法如下,

142.(1)将负极活性材料(硅基负极材料)、导电剂(导电炭黑)和粘结剂(聚丙烯腈)在溶剂中混合均匀后得到负极浆料,然后将负极浆料均匀涂覆在不锈钢箔表面,经干燥、辊压后得到负极极片。

143.(2)将正极活性物质(lifepo4)、导电剂(导电炭黑)、粘结剂(聚丙烯腈)和固态电解质浆料(聚丙烯腈、丁二腈与litfsi的混合物)在溶剂中混合均匀后得到正极浆料,然后将正极浆料均匀涂覆在正极集流体铝箔上,经干燥、辊压后得到正极极片。

144.(3)将上述负极极片、固态聚合物电解质、隔膜、正极极片进行组装后得到锂电池。

145.对实施例1~8以及对比例1和2提供的锂离子电池用新威测试系统进行充放电测试,测试结果如表1所示:

146.表1充放电测试结果

147.样品首周库伦效率%循环容量保持率%(200次)实施例196.195.6实施例296.596.9实施例396.296.2实施例495.995.4实施例594.594.9实施例694.895.1实施例794.695.6实施例895.195.0对比例180.175.6对比例278.472.8

148.由表1可知,相比于对比例1和对比例2中采用普通的负极极片制备的电池,实施例1~8提供的这种包含补锂集流体的锂离子电池具有较高的容量保持率(最高可达96.5%)以及较高的库伦效率(最高可达96.9%)。由此说明,本发明提供的这种补锂集流体,通过在负极集流体上设置厚度可控的锂源层及金属保护层,有效提升了负极的安全性及稳定性,增加了锂电池的循环容量保持率。

149.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。