1.本发明属于过硫酸盐光催化材料制备的技术领域,具体涉及一种空心氮掺杂碳包裹二氧化钛光催化剂的制备方法。

背景技术:

2.日益严重的水污染问题促进了国家和社会对各类水处理技术的需求和开发。近年来,基于过硫酸盐的高级氧化技术能原位产生具有高氧化性的活性物种,用于水中有机污染物的高效去除,因而受到了科研者的广泛关注。二氧化钛作为典型的光催化剂,具有价格低廉、无毒害、化学稳定性强、制备简单等优点。在光的照射下,二氧化钛能激活产生具有合适氧化还原电位的光生电子和空穴用于过硫酸盐活化,进而产生具有高氧化性的活性物质降解污染物。但是,未经改性的二氧化钛存在光生电子-空穴对的复合率高以及对可见光的利用率低等缺点,这极大的限制了其在光催化领域的应用。将二氧化钛与碳基材料进行复合,利用碳基材料的高导电性和大比表面积可以极大地提高光生电子-空穴对的分离效率。氮掺杂碳材料导电性能好,可以提高电子的传输速率,因而能减小电子和空穴的复合效率。此外,氮掺杂碳材料对污染物具有优异的吸附性能,并且其自身能高效激活过硫酸盐产生多种活性氧化物种,进而实现污染物的高效降解。

3.目前,为了提高二氧化钛光生电子和空穴的分离效率,已有大量关于二氧化钛和碳基材料复合型催化剂的制备方法被报道。例如,高温热解法、水热法、机械复合法等。高温热解法/水热法(参考文献1,2)将二氧化硅(参考文献3) 作为模板,然后通过溶胶-凝胶法在其表面包裹二氧化钛(参考文献4),再将碳源与二氧化钛混合均匀后进行高温热解/水热,去除模板,最后得到二氧化钛和碳材料复合的空心球;水热法(参考文献5)将石墨烯加入到水热合成二氧化钛的过程中,得到二氧化钛负载石墨烯的复合材料;机械复合法将已经制备好的二氧化钛和碳基材料进行机械复合,得到二氧化钛和碳基材料的复合催化剂。但是,这些制备方法得到的二氧化钛和碳基材料复合型催化剂具有以下缺点:1、二氧化钛与碳基材料的接触面积小;2、碳材料厚度难以调控等问题。

4.为解决上述问题提出本发明。

5.文献1:yang,f.h.;zhang,z.a.;han,y.;du,k.;lai,y.q.;li,j.tio2/carbon hollow spheres as anode materials for advanced sodiumion batteries.electrochimica acta 2015,178, 871-876.

6.文献2:zhang,z.w.;zhou,y.m.;zhang,y.w.;sheng,x.l.;zhou,s.j.;xiang,s.m.a spontaneous dissolution approach to carbon coated tio

2 hollow composite spheres with enhanced visible photocatalytic performance.applied surface science 2013,286,344-350.

7.文献3:w.;fink,a.;bohn,e.controlled growth of monodisperse silica spheres in the micron size range.journal of colloid and interface science 26,62-69(1968).

8.文献4:son,s.;hwang,s.h.;kim,c.;yun,j.;jang,j.designed synthesis of sio2/tio

2 core/shell structure as light scattering material for highly efficient dyesensitized solar cells.acs applied materials&interfaces 2013,5,4815-4820.

9.文献5:张亚男.石墨烯/二氧化钛复合材料的制备及光催化性能研究[d].大连:大连理工大学,2017:42-48.

技术实现要素:

[0010]

针对现有技术中存在的问题,本发明提供一种空心氮掺杂碳包裹二氧化钛光催化剂的制备方法。本发明的方法首次采用模板法和化学气相沉积法(cvd) 相结合的方法制备该光催化剂。利用二氧化硅作为模板,合成空心二氧化钛,空心结构可以提高二氧化钛对光源的利用率,提高其光催化活性。采用自主搭建的化学气相沉积设备,以吡啶作为碳氮前驱体,二氧化钛为催化剂,氩气作为载气,高温热解下实现二氧化钛表面均匀包裹氮掺杂碳层,然后通过后续的强碱刻蚀除去二氧化硅模板,得到空心结构的氮掺杂碳包裹的二氧化钛光催化剂。

[0011]

本发明采用如下技术方案:

[0012]

一种空心氮掺杂碳包裹二氧化钛光催化剂的制备方法,包括如下步骤:

[0013]

(1)制备二氧化硅球;将正硅酸乙酯溶于无水乙醇中,得到溶液a;氨水、无水乙醇和去离子水混合均匀,得到溶液b;将溶液a加入溶液b中进行反应一段时间后,然后离心(转速为7000-12000rpm)、洗涤3-4次、干燥得到二氧化硅球;一般反应时间需要24小时;得到的二氧化硅球粒径约为200nm;

[0014]

(2)制备二氧化钛包裹二氧化硅球(sio2@tio2);将步骤(1)制得的二氧化硅球溶于无水乙醇、氨水和去离子水的混合溶剂中,得到二氧化硅胶体;在 4℃下,将乙腈添加到上述得到的二氧化硅胶体中混合均匀,得到溶液a;无水乙醇、乙腈和钛酸异丙酯混合均匀,得到溶液b;将溶液b滴加到溶液a中,在一定温度下(一般为4℃),反应一段时间(一般为12小时)后,将得到的固体物进行干燥;然后将固体物进行高温煅烧,得到二氧化钛包裹二氧化硅球 (sio2@tio2);制得的sio2@tio2中二氧化钛是以尺寸为10-16nm颗粒的形式均匀的包裹在二氧化硅表面;

[0015]

(3)化学气相沉积法制备氮掺杂碳包裹二氧化钛(sio2@tio2@nc);将步骤(2)得到的二氧化钛包裹二氧化硅球装入石英舟中,然后置于化学气相沉积设备的石英管中;以具有一定流速的氩气作为载气,将液体吡啶鼓泡、蒸发为气体吹扫石英管;升温到一定温度下,气体吡啶碳化、形成氮掺杂的碳材料沉积到二氧化钛包裹二氧化硅球表面上;

[0016]

(4)制备空心氮掺杂碳包裹二氧化钛(h-tio2@nc);将步骤(3)制得的表面沉积了氮掺杂的碳材料的二氧化钛包裹二氧化硅球溶于碱溶液中,加热除去二氧化硅,即得到所述空心氮掺杂碳包裹二氧化钛(h-tio2@nc)光催化剂。

[0017]

优选地,步骤(2)中反应温度为4℃,反应时间为10-14小时;高温煅烧的温度为500-600℃,时间为5-6小时。

[0018]

优选地,步骤(3)中氩气的流速为100-200sccm,液体吡啶的纯度为》99%,一般使用分析纯试剂;石英管的设定温度为700-900℃,升温速率为 25-35℃/min;吡啶的沉积时

间为10-40min;通过调整吡啶沉积时间和温度可以实现对氮掺杂碳材料的沉积厚度的调控。吡啶沉积之前即达到设定温度之前,先用氮气将化学气相沉积设备中的空气排除,吡啶沉积时间即保温时间结束后通入氮气进行降温。

[0019]

优选地,步骤(4)中的碱溶液为氢氧化钠溶液,其浓度为0.5-2.5m;加热温度为85-95℃;搅拌转速为500-600rpm,搅拌时间为3-6h。

[0020]

本发明的有益效果:

[0021]

1、与目前已有的二氧化钛和碳基材料的复合催化剂的制备方法相比,本发明的空心氮掺杂碳包裹二氧化钛光催化剂的制备方法,能在二氧化钛和氮掺杂碳材料之间能产生较大的接触面积和紧密的界面,促进二氧化钛产生的光生电子快速迁移至氮掺杂碳材料的表面,有效降低了电子和空穴的复合率,进而提高二氧化钛的光催化活性。此外,光生电子在界面之间的快速转移,能改变氮掺杂碳材料表面的电荷密度,有效促进氮掺杂碳材料对过硫酸盐的化学催化活化。

[0022]

2、本发明的方法首次采用模板法和化学气相沉积法(cvd)相结合的方法制备空心氮掺杂碳包裹二氧化钛光催化剂;通过调整吡啶沉积时间和温度可以实现对氮掺杂碳材料的沉积厚度的调控。本发明自主设计并搭建的化学气相沉积设备,实现了在二氧化钛的表面沉积氮掺杂碳材料的沉积厚度的调控。相比于其他碳基材料的合成方法,本发明自主设计的化学气相沉积设备制得的碳基材料不仅厚度可调,还能较大程度的暴露其活性位点。

[0023]

3、本发明的制备方法,通过加入碱溶液中加热除去二氧化硅,得到空心氮掺杂碳包裹二氧化钛(h-tio2@nc)光催化剂。从材料的结构上看,具有空心结构的二氧化钛可以通过多重散射作用提高材料对光源的利用率,从而提高其光催化活性。相比于由水热法或者机械复合法制得的团聚较为严重的碳基材料,本发明中包裹在二氧化钛表面的氮掺杂碳材料的活性位点能较大程度的被暴露,这有利于对污染物的吸附和过硫酸盐的活化,进而提高对污染物的降解性能。

[0024]

4、本发明中自主设计的化学气相沉积装置,适用范围是非常广泛的。可以采用不同的沉积基底(二氧化硅、二氧化钛、氧化钙、氢氧化钙、碳化钼等)和不同的碳/氮源(吡啶、乙腈、吡咯、嘧啶等)或者含金属的有机前驱体(二茂铁、乙酰丙酮铁、乙酰丙酮钴等)合成具有不同形貌和化学组成的碳基材料;本发明自主设计的化学气相沉积设备普适性强,运行成本低,流程简短,设备简单,易操作,条件温和,过程快速高效。

[0025]

5、与其他制备方法相比较,本发明制备得到的空心氮掺杂碳包裹二氧化钛光催化剂能充分利用二氧化钛的光催化性能和氮掺杂碳材料的化学催化性能,提高对过硫酸盐的激活效率,进而促进对污染物的降解。

附图说明

[0026]

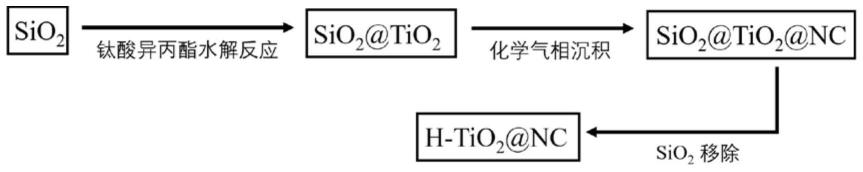

图1是本发明的空心氮掺杂碳包裹二氧化钛光催化剂的制备方法流程图。

[0027]

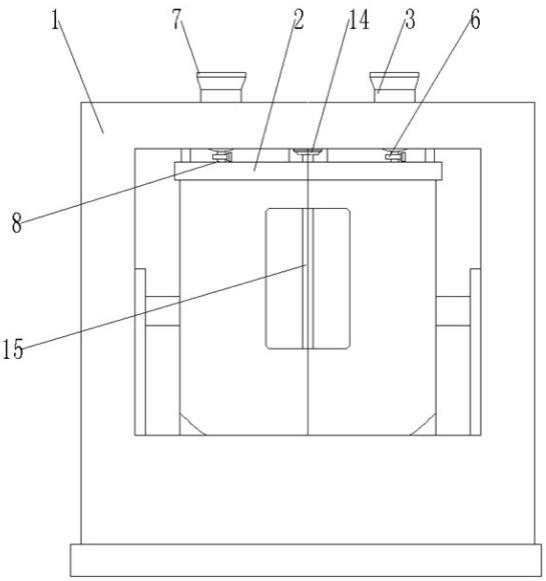

图2是本发明的化学气相沉积的装置图。

[0028]

图3是实施例3得到的sio2(a)、sio2@tio2(b)、sio2@tio2@nc(c) 和h-tio2@nc(d)的sem图。

[0029]

图4是实施例3中制备的sio2@tio2(上)和h-tio2@nc(下)的xrd 图。

[0030]

图5是实施例3中制备的h-tio2@nc的tem图。

[0031]

图6是实施例1、2、4和5制备得到的具有不同氮掺杂碳厚度的h-tio2@nc 的tem图。

[0032]

图7是本发明的空心氮掺杂碳包裹二氧化钛(h-tio2@nc)的结构示意图。

具体实施方式

[0033]

下面结合具体实施方式对本发明的技术方案进行进一步说明。需要指出的是,以下所述实例仅用于详细说明和解释本发明,本发明的应用范围不受实例中各项条件的限制。

[0034]

实施例1:如图1所述的流程。

[0035]

步骤一:制备sio2球。将23.8ml正硅酸乙酯溶于256ml无水乙醇中,得到溶液a;16.8ml氨水、378ml无水乙醇和120ml去离子水混合均匀,得到溶液b;将溶液a加入溶液b中,搅拌反应24h,反应完成后,进行离心 (8000rpm)、水洗3次、干燥得到的sio2球粒;

[0036]

步骤二:制备二氧化钛包裹二氧化硅球(sio2@tio2)。将1.0g步骤一制得的sio2球溶于79ml无水乙醇、3.9ml氨水和1.4ml去离子水中,得到二氧化硅的胶体。在4℃的温度下,将28ml乙腈添加到上述胶体中混合均匀,得到溶液a;36ml无水乙醇、12ml乙腈和1ml钛酸异丙酯混合均匀,得到溶液b;在4℃条件下,将溶液b滴加到溶液a中,边加边搅拌,得到溶液在4℃,剧烈搅拌(550rpm)的条件下反应12h,反应结束后置于80℃的烘箱中充分干燥。随后,将干燥后的样品在600℃煅烧6小时;得到二氧化钛包裹二氧化硅球(sio2@ tio2);

[0037]

步骤三:化学气相沉积法制备氮掺杂碳包裹二氧化钛(sio2@tio2@nc)。将0.5g步骤二制得的sio2@tio2装入石英舟中,然后置于化学气相沉积设备的石英管中;以氩气作为载气,流速为100sccm;将液体吡啶鼓泡、蒸发为气体吡啶并吹扫至设置温度为700℃的石英管中,升温速率为30℃/min,在高温的作用下气体吡啶会碳化形成氮掺杂碳材料并沉积到sio2@tio2表面;吡啶的沉积时间为25min;化学气相沉积的装置图如图2所示。

[0038]

步骤四:制备空心氮掺杂碳包裹二氧化钛(h-tio2@nc)。将步骤三制得的 sio2@tio2@nc溶于1m的氢氧化钠溶液中,加热温度为90℃,搅拌转速为 550rpm,搅拌时间为4h,以充分去除sio2;得到空心氮掺杂碳包裹二氧化钛 (h-tio2@nc),测试得到氮掺杂碳层的厚度约为5nm;如图6a所示。

[0039]

实施例2

[0040]

步骤一和步骤二同实施例1。

[0041]

步骤三:化学气相沉积法制备氮掺杂碳包裹二氧化钛(sio2@tio2@nc)。将0.5g步骤二制得的sio2@tio2装入石英舟中,然后置于化学气相沉积设备的石英管中;以氩气作为载气,流速为100sccm,将液体吡啶鼓泡、蒸发为气体吡啶并吹扫至设置温度为800℃的石英管中,升温速率为30℃/min,在高温的作用下气体吡啶会碳化形成氮掺杂碳材料并沉积到sio2@tio2表面;吡啶的沉积时间为25min。

[0042]

步骤四同实施例1。得到空心氮掺杂碳包裹二氧化钛(h-tio2@nc),测试得到氮掺杂碳层的厚度约为7nm;如图6b所示。

[0043]

实施例3

[0044]

步骤一和步骤二同实施例1。

[0045]

步骤三:化学气相沉积法制备氮掺杂碳包裹二氧化钛(sio2@tio2@nc)。将0.5g步骤二制得的sio2@tio2装入石英舟中,然后置于化学气相沉积设备的石英管中;以氩气作为载

气,流速为100sccm,将液体吡啶鼓泡、蒸发为气体吡啶并吹扫至设置温度为900℃的石英管中,升温速率为30℃/min,在高温的作用下气体吡啶会碳化形成氮掺杂碳材料并沉积到sio2@tio2表面;吡啶的沉积时间为25min。

[0046]

步骤四同实施例1。

[0047]

得到空心氮掺杂碳包裹二氧化钛(h-tio2@nc),测试得到氮掺杂碳层的厚度约为10nm,如图5b所示。

[0048]

图3是本实施例得到的sio2(a)、sio2@tio2(b)、sio2@tio2@nc(c) 和h-tio2@nc(d)的sem图。由图3a可以看出,制备得到的sio2球粒径约为200nm;由图3b可以看出,二氧化钛以纳米颗粒的形式包裹在二氧化硅的表面;由图3c可以看出,沉积氮掺杂碳材料后,sio2@tio2@nc仍然保持球体结构,说明化学气相沉积法沉积碳基材料的反应条件是比较温和的,不会对催化剂结构造成严重破坏;由图3d可以看出,经过碱刻蚀之后,h-tio2@nc仍然为球状。

[0049]

图4是本实施例制备得到的sio2@tio2(上)和h-tio2@nc(下)的xrd 图。由图4可以看出,sio2@tio2和h-tio2@nc在25.3

°

(101),38.1

°

(004), 48.2

°

(200),54.1

°

(105),54.9

°

(211),62.8

°

(204),70.1

°

(220),75.1

°ꢀ

(215)处出现了归属于锐钛矿型二氧化钛的特征衍射峰,说明二氧化钛的成功合成。沉积氮掺杂碳材料后,h-tio2@nc的xrd谱图中并没有观察到氮掺杂碳材料的相关衍射峰,说明氮掺杂碳材料沉积厚度薄且均匀。此外,与sio2@tio2的特征峰相比,h-tio2@nc的峰强度更强,说明化学气相沉积过程能提升二氧化钛的结晶度,进而提高材料的稳定性。

[0050]

图5是本实施例制备得到的h-tio2@nc的tem图;由图5a可以看出,得到的h-tio2@nc呈现出均匀的空心球体结构;由图5b可以看出,空心球壳层是双壳层,外层是厚度约10nm,为氮掺杂碳,内层是粒径约15nm,为二氧化钛;由图5c和5d可以看出,空心球是双壳层结构,外层分布的是由碳和氮元素,内层是钛和氧元素;由图5e-5h可以看出,氮掺杂碳均匀包裹在二氧化钛的表面。图7是本发明的空心氮掺杂碳包裹二氧化钛(h-tio2@nc)的结构示意图。

[0051]

实施例4

[0052]

步骤一和步骤二同实施例1。

[0053]

步骤三:化学气相沉积法制备氮掺杂碳包裹二氧化钛(sio2@tio2@nc)。将0.5g步骤二制得的sio2@tio2装入石英舟中,然后置于化学气相沉积设备的石英管中;以氩气作为载气,流速为100sccm,将液体吡啶鼓泡、蒸发为气体吡啶并吹扫至设置温度为900℃的石英管中,升温速率为30℃/min,在高温的作用下气体吡啶会碳化形成氮掺杂碳材料并沉积到sio2@tio2表面;吡啶的沉积时间为10min。

[0054]

步骤四同实施例1。得到空心氮掺杂碳包裹二氧化钛(h-tio2@nc),测试得到氮掺杂碳层的厚度约为8nm;如图6c所示。

[0055]

实施例5

[0056]

步骤一和步骤二同实施例1。

[0057]

步骤三:化学气相沉积法制备氮掺杂碳包裹二氧化钛(sio2@tio2@nc)。将0.5g步骤二制得的sio2@tio2装入石英舟中,然后置于化学气相沉积设备的石英管中;以氩气作为载气,流速为100sccm,将液体吡啶鼓泡、蒸发为气体吡啶并吹扫至设置温度为900℃的石英管

中,升温速率为30℃/min,在高温的作用下气体吡啶会碳化形成氮掺杂碳材料并沉积到sio2@tio2表面;吡啶的沉积时间为40min。

[0058]

步骤四同实施例1。得到空心氮掺杂碳包裹二氧化钛(h-tio2@nc),测试得到氮掺杂碳层的厚度约为40nm;如图6d所示。

[0059]

对比例1

[0060]

使用的是参考文献1中利用二氧化硅作为模板,多巴胺作为碳源通过高温热解法制得的二氧化钛和碳材料复合的中空球。通过该方法获得的材料具有均匀的球体结构,平均大小约为120nm;二氧化钛和碳材料的壳层厚度约为20nm。但是,附着在二氧化钛表面的碳层不均匀,并且厚度难以调控。

[0061]

对比例2

[0062]

使用的是参考文献2,采用二氧化硅作为模板,葡萄糖作为碳源通过水热法制得碳包覆二氧化钛空心复合球。可以通过改变葡萄糖的量来调控碳层的厚度。但是制得的产品中碳层厚度不均匀,并且与本发明中使用的化学气相沉积装置相比,制备的步骤繁琐,耗时长。

[0063]

对比例3

[0064]

使用的是参考文献5,通过水热法将二氧化钛前驱体和氧化石墨烯置于高压反应釜中进行水热反应,从而制得二氧化钛颗粒负载在片层石墨烯表面的复合材料。该方法获得的产品形貌和尺寸难以调控,并且二氧化钛与石墨烯的接触面积较小。

[0065]

由上述实施例和对比例可以看出,本发明所提出的技术方案能够很好的实现空心氮掺杂碳包裹二氧化钛光催化剂的制备,并且氮掺杂碳材料的厚度可以通过自主设计的化学气相沉积设备进行调控。

[0066]

以上所述仅用来详细介绍本发明的具体实施方式,但本发明提出的技术方案并不受限于上述方法。在不脱离本技术的基本原理的前提下,所熟悉本领域的技术人员对本发明提出的技术做出的等效修改和变化均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。