1.本技术涉及手动工具技术领域,尤其涉及一种棘轮机构及手动工具。

背景技术:

2.一般螺丝批、力矩扳手之类的手动工具在使用中,手在转动方向上的运动有一定的限度,不会是沿着一个方向持续进行,因此不得不将手反向旋转,或者将手动工具从被旋转的螺钉上等脱离,调整位置之后再重新进行转动。在部分狭小空间内,受限于操作空间,也会需要不断调整手的位置或工具的位置。

3.棘轮扳手和棘轮螺丝批的出现,使手在转动过程中能够带着工具的操作柄一起回转,有效克服了以上问题。现有的棘轮扳手或棘轮螺丝批,棘轮棘爪传力时,施加于手柄的扭力经棘轮棘爪传动机构传递给输出端,手柄复位时,棘轮棘爪传动机构空转,每转过一个齿,棘爪即在棘轮上滑过产生一次“嗒”的声音。因此,在通过手柄加力与复位的过程中,总存在一个齿的空挡,即当手柄加力达到极限位置后,仅当手柄复位转动不小于一个齿对应的圆心角时,才能继续加力转动,以棘轮的圆周上均匀分布60个轮齿为例,则一个轮齿对应的圆心角为6

°

,那么即当手柄加力达到极限位置后,仅当手柄复位转动6

°

时,才能继续加力转动;以棘轮的圆周上均匀分布72个轮齿为例,则一个轮齿对应的圆心角为5

°

,那么即当手柄加力达到极限位置后,仅当手柄复位转动5

°

时,才能继续加力转动。为了减小手柄复位转动的角度,可以采用增加轮齿数量的方式实现,但是在保证齿形大小、产品强度的情形下,增加轮齿数量势必增加棘轮的外形尺寸,若在保证棘轮外形尺寸不变的前提下增加轮齿数量,则将会导致轮齿较小,降低棘爪与轮齿啮合的可靠性,降低传力能力。此外,轮齿数目较少时,回转阻力较大,容易导致棘轮的使用失效,且晃动较大。因此,在一定外径尺寸的情况下,为了保证产品的强度,棘轮的齿轮数量不能无限增加,而齿数少其回转角度大,影响其在狭小空间上使用。

4.因此,本领域的技术人员致力于提供一种棘轮机构及由其制成的手动工具,能够在一定外径尺寸下保证产品的强度,降低回转阻力,减少晃动,更好地消除齿间隙的作用,提高传动效率。

技术实现要素:

5.有鉴于现有技术上的缺陷,本技术所要解决的技术问题是如何提供一种能降低棘轮回转时的阻力的棘轮机构及其手动工具。

6.为实现上述目的,本技术提供了一种棘轮机构,所述棘轮机构包括:

7.第一构件,其具有环形表面,所述环形表面上设置有多个平行其轴向的齿;

8.第二构件,被配置为能够相对于所述环形表面的圆周方向转动;

9.至少两个第一驱动传递构件,设置在所述第二构件上,所述第一驱动传递构件的每个包括至少一个棘齿,所述第一驱动传递构件被配置为能够与所述第一构件的所述齿啮合以在所述第一构件和所述第二构件之间传递运动,其中,每个所述第一驱动传递构件的

所述棘齿与所述第一构件的所述齿的啮合状态不同。

10.进一步地,所述棘轮机构还包括至少两个第二驱动传递构件,所述第二驱动传递构件设置在所述第二构件上,所述第二驱动传递构件的每个包括至少一个棘齿,所述第二驱动传递构件被配置为能够与所述第一构件的所述齿啮合以在所述第一构件和所述第二构件之间传递单向运动,其中,每个所述第二驱动传递构件的所述棘齿与所述第一构件的所述齿的啮合状态不同;

11.其中,所述第一构件和所述第二构件相对于第一方向运动时,所述第一驱动传递构件处于工作状态,所述第二驱动传递构件处于不工作状态;所述第一构件和所述第二构件相对于第二方向运动时,所述第二驱动传递构件处于工作状态,所述第一驱动传递构件处于不工作状态。

12.进一步地,所述啮合状态包括所述驱动传递构件与所述第一构件的所述齿完全啮合的状态,以及所述驱动传递构件与所述第一构件的所述齿部分啮合的状态。

13.进一步地,所述第二构件包括用于支撑所述驱动传递构件的多个容纳槽,所述容纳槽内设置有至少一个所述驱动传递构件,所述容纳槽具有朝向所述第一构件的所述齿的开口,所述驱动传递构件的至少部分穿过所述开口使得所述驱动传递构件的所述棘齿能够与所述第一构件的所述齿啮合;一弹性元件连接至所述驱动传递构件。

14.进一步地,每个所述容纳槽与其所容纳的所述驱动传递构件的接触面相对于所述环形表面的径向的倾斜角度不同,以使得所述驱动传递构件具有不同的前置角度,从而与所述第一构件的所述齿的啮合状态不同。

15.进一步地,所述第一构件的所述齿位于所述环形表面的内圆周面,所述第二构件位于所述环形表面限定的腔室内。

16.进一步地,每个所述容纳槽具有相对设置的第一开口和第二开口,一个所述第一驱动传递构件位于所述第一开口处,一个所述第二驱动传递构件位于所述第二开口处;在所述第一驱动传递构件和所述第二驱动传递构件之间设置有第一弹性元件。

17.进一步地,每个所述驱动传递构件具有相对设置的第一侧面和第二侧面,所述棘齿设置在所述第一侧面上,所述第二侧面位于所述容纳槽内,所述第一侧面和所述第二侧面之间具有斜面,所述斜面与所述容纳槽的所述接触面接触;每个所述容纳槽内设置一个所述驱动传递构件,在所述驱动传递构件与所述容纳槽的侧壁之间设置有第一弹性元件。

18.进一步地,所述棘轮机构还包括设置在所述第二构件端部的环形支撑件,所述环形支撑件上对应每个所述驱动传递构件的位置设置有长形通孔,所述驱动传递构件的一端伸入所述长形通孔内,所述长形通孔相对于所述径向的倾斜角度与对应的所述接触面相同。

19.进一步地,所述棘轮机构还包括切换组件,设置在所述第二构件上,所述切换组件被配置为能够切换所述第一驱动传递构件和所述第二驱动传递构件的工作状态。

20.进一步地,所述切换组件包括端盖,所述端盖设置在所述第二构件的端部且被配置为能够相对于所述第二构件转动至第一位置和第二位置;所述端盖朝向所述第二构件的一侧设置有至少两个挡片;在所述端盖位于所述第一位置时,每个所述挡片分别接触对应的一个所述第一驱动传递构件以使其处于非工作状态;在所述端盖位于所述第二位置时,每个所述挡片分别接触对应的一个所述第二驱动传递构件以使其处于所述非工作状态。

21.进一步地,所述端盖朝向所述第二构件的一侧突出设置有限位部,所述第二构件上设置有与所述限位部配合的限位凹槽,所述限位部被配置为可在所述端盖转动时在所述限位凹槽内滑动;所述限位凹槽的两个端部能够阻挡所述限位部的运动,使得所述端盖位于所述第一位置或所述第二位置。

22.进一步地,所述限位部包括串联设置的第一凹部和第二凹部,所述第二构件上设置有与所述限位凹槽连通的锁定凹槽,所述锁定凹槽内设置有锁定球;所述端盖位于所述第一位置时,所述第一凹部正对所述锁定凹槽,使得所述锁定球落入所述第一凹部内;所述端盖位于所述第二位置时,所述第二凹部正对所述锁定凹槽,使得所述锁定球落入所述第二凹部内。

23.进一步地,所述端盖朝向所述第二构件的一侧设置有圆形凸台,所述第二构件上设置有与所述圆形凸台配合的圆形凹陷部;所述圆形凸台被配置为可在所述端盖转动时在所述圆形凹陷部内滑动;所述圆形凸台的边缘往径向突出设置有限位部,所述圆形凹陷部的侧壁设置有限位凹槽,所述限位部能够在所述限位凹槽内滑动,所述限位凹槽的两个端部能够阻挡所述限位部的运动,使得所述端盖位于所述第一位置或所述第二位置。

24.进一步地,所述圆形凹陷部的所述侧壁上设置有第一凹槽和第二凹槽,所述圆形凸台上设置有横槽,所述横槽内设置有锁定球;所述端盖位于所述第一位置时,所述横槽与所述第一凹槽连通,所述锁定球落入所述第一凹槽内;所述端盖位于所述第二位置时,所述横槽与所述第二凹槽连通,所述锁定球落入所述第二凹槽内。

25.进一步地,所述第一构件限定一腔室,所述腔室的内表面形成所述环形表面;

26.所述棘轮机构包括两个相对设置的扇形零件,所述扇形零件位于所述腔室内;每个所述扇形零件的一端形成所述第一驱动传递构件,另一端形成所述第二驱动传递构件;所述扇形零件之间设置有弹性元件;

27.每个所述扇形零件的中部设置有通孔,所述第二构件上设置有对应可穿过所述通孔的柱状部。

28.进一步地,所述棘轮机构还包括支撑构件,所述支撑构件包括环形部和轴部,所述轴部从所述环形部往所述第一构件方向延伸并位于所述两个扇形零件之间;所述环形部上设置有与所述柱状部对应的弧形孔,所述柱状部穿过所述弧形孔后再进入所述通孔;所述轴部设置有沿径向贯穿的限位孔,所述限位孔内设置有相对的两个球状零件,所述两个球状零件之间设置有所述弹性元件;所述两个球状零件可分别接触对应的所述扇形零件,并被配置为可驱动对应的所述扇形零件围绕所述柱状部转动。

29.进一步地,所述第一构件的所述齿位于所述环形表面的外圆周面;所述第二构件限定一腔室,所述第一构件上设置所述齿的部分位于所述腔室内。

30.进一步地,所述棘轮机构还包括套设在所述第二构件外的端盖,所述端盖朝向所述容纳槽的一面设置有多个挡柱,相邻的所述容纳槽之间设置有限位槽,所述挡柱可在对应的所述限位槽内滑动;每个所述容纳槽接收一个所述驱动传递构件,所述驱动传递构件的部分位于所述限位槽内,使得所述挡柱运动至所述限位槽端部时接触并驱动所述驱动传递构件,以使得所述驱动传递构件处于非工作状态。

31.本技术还提供了一种手动工具,可以为扳手或螺丝批,所述手动工具包括手柄、以及与所述手柄连接的如上所述的棘轮机构;所述手柄被配置为在外力作用下驱动所述棘轮

机构的第一构件或第二构件转动。

32.本技术至少具有如下有益技术效果:

33.本技术提供的棘轮机构,棘轮与驱动传递构件之间的不同啮合状态,在保证齿数不变的情况下,增加了传动档位,使传动效率更高,精密配合提供更小的晃动,且能够更好地消除齿间隙的作用。在回退时,由于档位的增加可以实现更小的回退角度,且保证了强度,适用于更小的安装空间;另外,减小了棘轮和棘爪之间回转时的阻力,有效减小了磨损。

34.以下将结合附图对本技术的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本技术的目的、特征和效果。

附图说明

35.图1是本技术的实施例1的内部结构分解图;

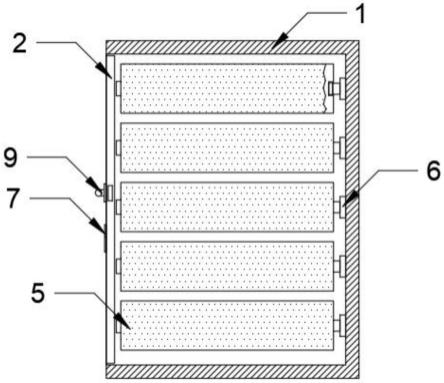

36.图2是本技术的实施例1的主视图;

37.图3是图2的

ⅰ‑ⅰ

截面图;

38.图3a是本技术的实施例1中挡片挡住第一驱动传递构件的示意图;

39.图3b是本技术的实施例1中挡片挡住第二驱动传递构件的示意图;

40.图4是本技术的实施例1的第二构件结构示意图;

41.图5是本技术的实施例1的驱动传递构件结构示意图;

42.图6是本技术的实施例1的驱动传递构件前置角度示意图;

43.图7是本技术的实施例1的分解示意图,显示了端盖;

44.图8是本技术的实施例1的分解示意图,显示了端盖的背面;

45.图9是本技术的实施例1的剖面图;

46.图10是本技术的实施例1的第二构件的限位凹槽示意图;

47.图11是本技术的实施例2的结构示意图;

48.图12是本技术的实施例3的结构示意图;

49.图13是本技术的实施例3的第二构件结构示意图;

50.图14是本技术的实施例3的端盖与第二结构的分解示意图;

51.图15是本技术的实施例3的端盖的结构示意图;

52.图16是本技术的实施例4的结构示意图;

53.图17是本技术的实施例4的分解示意图;

54.图18是本技术的实施例4的剖面图;

55.图19是本技术的实施例5的分解示意图;

56.图20是本技术的实施例5的内部结构示意图;

57.图21是本技术的实施例5的驱动传递构件、第一构件和第二构件的连接示意图;

58.图22是本技术的实施例5的第二构件结构示意图;

59.图23是本技术的实施例5的端盖结构示意图;

60.图24是本技术的扳手的结构示意图;

61.图25是本技术的扳手的分解示意图;

62.图26是本技术的螺丝批的结构示意图;

63.图27是图26的分解示意图。

具体实施方式

64.以下参考说明书附图介绍本技术的多个优选实施例,使其技术内容更加清楚和便于理解。本技术可以通过许多不同形式的实施例来得以体现,本技术的保护范围并非仅限于文中提到的实施例。

65.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本技术并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

66.一、棘轮机构

67.本技术提供了一种棘轮机构,包括第一构件、第二构件和至少两个第一驱动传递构件,其中第一构件为环形构件,其整个圆周表面上设置有齿,该齿可以设置在第一构件的外圆周面上或者内圆周面上;第二构件能够相对于第一构件的圆周方向转动,第二构件用于承载第一驱动传递构件,第一驱动传递构件具有能够与环形构件的齿啮合的至少一个棘齿。第一驱动传递构件能够传递运动,具体地,当外力作用在第一构件上,使得第一构件沿第一方向转动时,第一构件与第一驱动传递构件啮合,从而将运动传递给第二构件,使得第二构件往预设的方向转动。第一方向可以为顺时针方向或逆时针方向。应当理解,也可以将第二构件设置为主动构件,即将外力施加在第二构件上使得第二构件往第一方向运动,然后通过第一驱动传递构件将运动传递给第一构件,从而使得第一构件沿预设的方向转动。其中,在运动传递过程中,每个第一驱动传递构件分别与第一构件上的齿具有不同的啮合状态,这里的啮合状态至少包括两种啮合状态,其中,第一种啮合状态,即完全啮合状态,是指第一驱动传递构件与第一构件上的齿完全啮合,第二种啮合状态,即部分啮合状态,是指第一驱动传递构件与第一构件上的齿部分啮合。每个第一驱动传递构件在传递运动时,其啮合状态是随着棘轮机构的转动呈周期变化的。

68.根据不同数量的第一驱动传递构件,部分啮合状态还可以细分为多种情形,例如,在一些实施方式中,使用三个第一驱动传递构件,其中,第一个第一驱动传递构件为完全啮合状态,第二个第一驱动传递构件与第一构件上的齿只有三分之一啮合的状态、第三个第一驱动传递构件与第一构件上的齿只有三分之二啮合的状态。当使用四个第一驱动传递构件时,其中,第一个第一驱动传递构件为完全啮合状态,剩下三个第一驱动传递构件为部分啮合状态,其分别以四分之一齿、二分之一齿、四分之三齿的状态部分啮合,以此类推。

69.通过将第一驱动传递构件的每个设置为具有不同的啮合状态,可以在保证第一构件的齿的数量不变的情况下,棘轮机构具有更多的档位,传动效率更高,晃动更小,能够更好地起到消除齿间隙的作用,保证了强度,又提高了运动精度。且在有限的空间内,可以使得档位数量提高,实现更小的回退角度且保证强度,可以使得棘轮机构的尺寸更为紧凑且具有良好的运动传递效果,能够适用于更小的安装空间。同时,该棘轮机构在回转时阻力更小,减小了棘轮机构的磨损。

70.本技术的棘轮机构还可以再设置至少两个第二驱动传递构件,使得棘轮机构在第二方向转动时,第一构件与第二构件之间也能够实现运动传递,其中第二方向是与第一方向相反的方向。第二驱动传递构件的作用与第一驱动传递构件相同,不同之处仅在于,在第一方向转动时,第二驱动传递构件不起作用;在第二方向转动时,第一驱动传递构件不起作用。通过设置第一驱动传递构件和第二驱动传递构件,可以实现棘轮机构具有双向功能,且

在双向都能扩展棘轮机构的档位。

71.本技术的棘轮机构,可以用在手动工具,如棘轮扳手、棘轮螺丝批、双向扳手上,可实现在狭小空间对对工具的连续转动。应当理解,其他通过转动以提供扭力的工具中也能够使用本技术的棘轮机构,而不仅限于手动工具。

72.本技术将通过以下的多个实施例详细描述棘轮机构。

73.实施例1

74.图1-10显示了实施例1的结构。

75.如图1、图2和图3所示,本实施例中,棘轮机构100包括第一构件110、第二构件120、三个第一驱动传递构件130。

76.第一构件110为一个环形构件,包括环形主体,环形主体具有轴向延伸的通孔,该通孔限定了腔室111。腔室111具有沿圆周延伸的壁,该壁面向环形构件的径向向内,上面设置有多个齿112。多个齿112之间相互平行,每个齿112可以沿着第一构件110的轴向延伸,平行于第一构件110的轴向。齿112可以沿着第一构件110的轴向从第一构件110的一端延伸至另一端,也可以是部分延伸,即该避面上沿轴向的部分区域没有齿112。

77.参见图1和图4,第二构件120至少部分地被容纳在腔室111中。第二构件120上设置有三个用于容纳第一驱动传递构件130的容纳槽121,其中,三个容纳槽121可以沿着第二构件120的周向均匀分布,每个容纳槽121的一端均设置朝向第一构件110的第一开口1211。参见图3,一个第一驱动传递构件130在一个容纳槽121内。其中,第一驱动传递构件130 的一部分穿过第一开口1211,能够与第一构件110的齿112啮合。

78.如图5所示,第一驱动传递构件130大致为楔形,具有相对设置的第一端1301和第二端 1302,其中第一端1301上设置有至少一个棘齿1303,该棘齿1303穿过第一开口1211,可以与第一构件110上的齿112啮合。在一些实施方式中,第一驱动传递构件130的第一端1301 可以设置为圆弧状的侧壁,其曲率与第一构件110的腔室111的壁相同,第一端1301上可以设置多个棘齿1303。参见图3,第二端1302设置在容纳槽121内。第一驱动传递构件130上位于第一端1301和第二端1302之间的相对的两个侧面分别与容纳槽121的侧壁接触,使得第一驱动传递构件130被容纳槽121所支撑。

79.在本实施例中,如图3所示,第一构件110为主动构件,即外力作用在第一构件110上,使得第一构件110能够沿着第一方向x运动。此时,通过第一驱动传递构件130,将运动传递给第二构件120,使得第二构件120沿着预设方向转动,该预设方向可以是与第一方向x 相同的方向,也可以是与第一方向x相反的方向,取决于第一驱动传递构件130与第一构件110的啮合方向。此处将预设方向设置为与第一方向x相同。当第一构件110沿与第一方向x 相反的方向被驱动时,则第一驱动传递构件130不再传递运动,其棘齿1303沿着第一构件 110的齿112相对滑动,第二构件120保持静止状态,即实现了棘轮机构100的回转。

80.三个第一驱动传递构件130分别与第一构件110的齿112的啮合状态是不同的。如图3 所示,在第一构件110沿着第一方向x被驱动时,第一驱动传递构件130a与第一构件110的齿112完全啮合,即处于第一状态e;第一驱动传递构件130b与第一构件110的齿112的三分之二啮合,即第二状态f;第一驱动传递构件130c与第一构件110的齿112的三分之一啮合,即第三状态g。随着第一构件110继续转动,第一驱动传递构件130a变成三分之一啮合,即变为第三状态g;第一驱动传递构件130b变成完全啮合状态,即第一状态e;第一驱动传递

构件130c变成三分之二啮合,即第二状态f;如此往复。

81.通过将三个第一驱动传递构件130设置为不同的啮合状态,能够使得第一构件110的齿 112数不增加的情形下,增加棘轮机构100的档位,提高传动效率和配合精密度,从而减小晃动。众所周知,第一构件110的齿数越多,则传动精密度会越高,但是相应地,每个齿112 的厚度会减小,从而使得强度不够,容易磨损或断裂,从而使得棘轮机构100失效。但是如果为了增加强度,需要减少齿112的数量,则又会导致传动精度下降。通过本技术的棘轮机构100,则可以在保证强度的同时,增加档位,提高传动精度。例如,本实施例中,第一构件110的齿数设置为72个,通过如上设置的三个第一驱动传递构件130,则档位变为了216 个,配合更为精密,能够有效减小晃动,起到消除齿间隙的作用,且在回转时的回转阻力也更小。如果设置四个第一驱动传递构件130,则档位可变为288个,依此类推。

82.如上所述,第一驱动传递构件130设置在第二构件120的容纳槽121内,由容纳槽121 支撑。为确保第一驱动传递构件130的棘齿1303处于不同的前置角度,即每个第一驱动传递构件130与第一构件110的齿112处于不同的啮合状态,容纳槽121上与第一驱动传递构件 130接触的接触面1213可以设计具有不同的平面斜度。具体地,如图4和图6所示,显示了第一驱动传递构件130所在的容纳槽121的结构图,容纳槽121的侧壁的中部具有基准面 1214,第一驱动传递构件130与容纳槽121的接触面1213相对于基准面1214倾斜了一个角度α。其他第一驱动传递构件130所在的容纳槽121的结构亦类似。每个容纳槽121与对应的第一驱动传递构件130的接触面1213都倾斜了一个角度α,只不过这三个容纳槽121的接触面1213倾斜的角度α是不同的,角度α的具体数值可以根据对应的第一驱动传递构件130 需要的前置角度进行设置。

83.以上所描述的是棘轮机构100仅在一个方向(即第一方向x)传动时的结构。

84.为了实现棘轮机构100的双向传动,还可以在棘轮机构100中再增加一组第二驱动传递构件140,包括三个第二驱动传递构件140。如图3所示,第二驱动传递构件140与第一驱动传递构件130的形状大致相同,设置在容纳槽121内,其上的棘齿穿过容纳槽121的第二开口1222,可以与第一构件110上的齿112啮合。在此不再赘述。当外力作用在第一构件110 上,使第一构件110沿着第二方向y(这是与第一方向x相反的方向)运动时,通过第二驱动传递构件140,将运动传递给第二构件120,使得第二构件120沿着预设方向转动,该预设方向可以是与第二方向y相同的方向,也可以是与第二方向y相反的方向,取决于第二驱动传递构件140与第一构件110的啮合方向。此处将预设方向设置为与第二方向y相同。当第一构件110沿与第二方向y相反的方向被驱动时,则第二驱动传递构件140不再传递运动,其棘齿1303沿着第一构件110的齿112相对滑动,第二构件120保持静止状态,即实现了棘轮机构100的回转。与第一驱动传递构件130类似,第二驱动传递构件140与第一构件110 的齿112也具有不同的啮合状态,且各个第二驱动传递构件140的啮合状态随着第一构件110 的转动而往复变化。第二驱动传递构件140也是通过容纳槽121的接触面1213的倾斜角度不同实现不同的啮合状态,与图6所示相同,不再赘述。

85.参见图7,为了切换棘轮机构100的转动方向,本实施例还包括切换组件150。当切换组件150位于第一位置时,棘轮机构100正转,即第一构件110被驱动往第一方向x运动,第一驱动传递构件130工作,将运动传递给第二构件120,此时,第二驱动传递构件140不起作用;当切换组件150位于第二位置时,棘轮机构100反转,即第一构件110被驱动往第二方向y

运行,第二驱动传递构件140工作,将运动传递给第二构件120,此时,第一驱动传递构件130不起作用。

86.如图7所示,切换组件150包括端盖151,第一构件110包括环形部113,环形部113位于腔室111轴向的端部,端盖151可与该环形部113配合,从而位于该腔室111的端部。环形部113与腔室111的内径不同,从而在齿112的上部形成一台阶面114。参见图8和图10,端盖151朝向齿112的侧面的圆周边缘往第二构件120方向突出形成环形的突出部152,突出部152再沿端盖151的径向突出而形成与驱动传递构件对应的挡片153,当端盖151位于腔室111的端部时,突出部152位于台阶面114的上方。驱动传递构件朝向端盖151的一侧在腔室111轴向上高于齿112的高度,使得挡片153可以位于驱动传递构件与环形部113之间。如图3a和图3b所示,转动端盖151至第一位置,则挡片153正对第二驱动传递构件140 并与之接触,使得第二驱动传递构件140与齿112脱离啮合,此时,第二驱动传递构件140 在棘轮机构100沿第一方向x转动时不再起作用,而第一驱动传递构件130与第一构件110 的齿112啮合,实现运动传递作用。转动端盖151至第二位置,则挡片153正对第一驱动传递构件130并与之接触,使得第一驱动传递构件130与齿112脱离啮合,此时,第一驱动传递构件130在棘轮机构100沿第二方向y转动时不再起作用,而第二驱动传递构件140与第一构件110的齿112啮合,实现运动传递作用。

87.在第一驱动传递构件130和第二驱动传递构件140之间设置有第一弹性元件125,以在驱动传递构件与挡片153脱离后将驱动传递构件复位。具体地,当挡片153与第一驱动传递构件130或第二驱动传递构件140接触时,第一弹性元件125被压缩进而在第一和第二驱动传递构件130、140上施加弹力。

88.端盖151还具有第三位置,在第三位置时,挡片153与第一驱动传递构件130、第二驱动传递构件140均不接触,则第一驱动传递构件130与第二驱动传递构件140均与第一构件 110的齿112啮合,两者处于干涉状态,不再传递运动。

89.参见图7、图8和图10,端盖151朝向腔室111的侧面的中部设置有限位部154,在第二构件120上与限位部154对应的位置设置有限位凹槽122,其形状与限位部154随着端盖 151转动的运动轨迹匹配。限位部154伸入限位凹槽122内,在端盖151转动时,限位部154 能够沿着限位凹槽122滑动,当限位部154运动至限位凹槽122的两个端部之一时,则限位凹槽122阻挡限位部154,从而阻止端盖151继续运动,以达到控制端盖151转动的行程的目的。具体地,当限位部154运动至限位凹槽122的第一端部1221时,端盖151位于第一位置,挡片153将第二驱动传递构件140与齿112脱离啮合;当限位部154运动至限位凹槽122 的第二端部1222时,端盖151位于第二位置,挡片153将第一驱动传递构件130与齿112脱离啮合。限位部154为从端盖151上往腔室111方向突出形成的结构,其一端伸入限位凹槽 122内。

90.棘轮机构100还包括锁定部件,以将棘轮机构100锁定在第一位置或第二位置。如图7、图8和图10所示,第二构件120上设置有锁定凹槽123,锁定凹槽123的一端与限位凹槽122 的中部连通,在锁定凹槽123内设置有锁定球124;限位部154包括串联设置的第一凹部1541 和第二凹部1542,第一凹部1541和第二凹部1542均朝着端盖151的径向凹陷。当端盖151 位于第一位置时,第一凹部1541正对锁定凹槽123,锁定球124滑入第一凹部1541内,从而将端盖151锁定在第一位置;当端盖151位于第二位置时,第二凹部1542正对锁定凹槽 123,锁定球124滑入第二凹部1542内。锁定球124与锁定凹槽123上远离限位凹槽122的端部

之间设置有第二弹性元件126(可参见图11),可以在锁定球124进入第一凹部1541或第二凹部1542时在锁定球124上施加弹力。当第一凹部1541和第二凹部1542的连接处正对锁定凹槽123时,锁定球124被该连接处阻挡在锁定凹槽123内,端盖151处于第三位置。

91.棘轮机构100还包括尾盖160,尾盖160设置在第一构件110的腔室111与端盖151相对的端部,与端盖151一起将腔室111密封,起到保护作用。

92.在端盖151上还可以设置方向指示标识161,以显示棘轮机构100当前所处的转动方向。

93.本实施例描述了一种棘轮机构100,能够双向运动,在每个方向运动时均有一组驱动传递构件起作用,能够在齿数不增加的情形下增加传动的档位。通过切换组件150,可以切换运动方向,实现双向功能。

94.实施例2

95.图11显示了实施例2的主要结构。本实施例的大部分特征与实施例1相同,下面仅就两个实施例的不同之处予以描述。

96.如图11所示,第二构件120为大致呈环形的构件,其圆周侧壁上沿周向分布有六个容纳槽121,每个容纳槽121内均设置一个驱动传递构件,其中三个驱动传递构件作为第一驱动传递构件130,另外三个驱动传递构件作为第二驱动传递构件140。第一驱动传递构件130和第二驱动传递构件140沿第二构件120的圆周均匀交错分布。

97.每个驱动传递构件的结构大致相同,下面以其中一个第一驱动传递构件130为例进行详细描述。第一驱动传递构件130具有相对设置的第一侧面131和第二侧面132。第一侧面131 朝向第一构件,其上设置有至少一个棘齿1303,可以与第一构件110上的齿112啮合。第二侧面132位于容纳槽121内。其中一个斜面133连接第一侧面131和第二侧面132,该斜面 133与容纳槽121的一个侧壁接触。

98.每个容纳槽121的结构基本相同,下面以其中一个为例进行详细描述。容纳槽121包括沿第二构件120的周向相对设置的第一侧壁1215和第二侧壁1216,其中第一侧壁1215倾斜设置,即第一侧壁1215与第二构件120的径向之间具有夹角,第一侧壁1215与第一驱动传递构件130的斜面133接触,以支撑第一驱动传递构件130。应当注意,每个容纳槽121的第一侧壁1215相对于第二构件120的径向倾斜的角度不同,从而使得对应的驱动传递构件具有不同的前置角度,使得驱动传递构件分别与第一构件110的齿112实现不同的啮合状态,该啮合状态与实施例1中相同,不再赘述。

99.在每个驱动传递构件上与斜面133相对的一端还连接有第一弹性元件125,该弹性元件 125的另一端连接容纳槽121,能够在驱动传递构件上施加弹力,作用与实施例1中相同,即让该驱动传递构件复位至与第一构件110啮合的位置。

100.本实施例与实施例1一样,能够双向运动,在每个方向运动时均有一组驱动传递构件起作用,能够在齿数不增加的情形下增加传动的档位。通过与实施例1相同的切换组件,可以切换运动方向,实现双向功能。

101.实施例3

102.图12-15显示了实施例3的结构。

103.如图12所示,本实施例与实施例1和2相比,将驱动传动构件的数量进行了扩展,共设置了12个驱动传递构件,其中6个作为第一驱动传递构件130,另外6个作为第二驱动传递

构件140。

104.第二构件120具有轴向延伸的侧壁,6个容纳槽121设置在侧壁中以容纳驱动传递构件,其中一个第一驱动传递构件130和一个第二驱动传递构件140设置在一个容纳槽121内,分别位于该容纳槽121的两端。容纳槽121上与驱动传递构件接触的侧面1217为倾斜面。

105.如图13所示,第二构件120沿轴向的端部还设置有环形支撑件127,环形支撑件可以是与第二构件120一体成型的,或者固定在第二构件120上的单独部件。该环形支撑件127上对应每个驱动传递构件的位置设置有通孔1271,驱动传递构件的一端伸入该通孔1271,并能够沿着该通孔1271的长度方向滑动。每个通孔1271沿其长度方向相对于径向倾斜设置,其倾斜角度与容纳槽121上对应的倾斜面的倾斜角度大致相同。每个倾斜面和对应的通孔1271 的倾斜角度均设置为不同,使得驱动传递构件具有不同的前置角度,从而实现与第一构件110 的齿的不同啮合状态,该啮合状态的构思与实施例1相同,即第一驱动传递构件130中的一个实现完全啮合,其他第一驱动传递构件130部分啮合,但是接触的面积各不相同;第二驱动传递构件140亦同。

106.应当理解,本实施例中的第二构件120支撑驱动传递构件的结构也能应用在实施例1和 2中,只不过需要对容纳槽121和通孔1271的数量相应减少。

107.本实施例的切换组件150,其结构与实施例1和2中亦不相同。

108.如图14和图15所示,切换组件150包括端盖151,端盖151包括挡片153,挡片153的设置以及作用与实施例1相同,不同之处仅在于挡片153的数量与本实施例中驱动传递构件的数量匹配,为6个。端盖151朝向第二构件120的侧面1217上设置有圆形凸台155,在第二构件120上设置对应的圆形凹陷部128,当端盖151设置在第二构件120端部时,圆形凸台155位于该圆形凹陷部128内,且端盖151转动时,该圆形凸台155可以在圆形凹陷部128 内转动。端盖151的圆形凸台155的侧壁沿径向往外突出形成一个限位部154,圆形凹陷部 128的周向侧壁沿径向凹陷形成限位凹槽122,在圆形凸台155转动时,限位部154位于该限位凹槽122内,且沿着限位凹槽122滑动。当限位部154运动至限位凹槽122的两个端部之一时,则限位凹槽122的端部阻挡限位部154,从而阻止端盖151继续运动,以达到控制端盖151转动行程的目的。

109.如图13所示,圆形凹陷部128的周向侧壁上设置有第一凹槽1281和第二凹槽1282。如图15所示,圆形凸台155上设置有横槽1551,横槽1551的开口设置在圆形凸台155的周向侧壁上。横槽1551内设置有锁定球124,锁定球124与横槽1551的侧壁之间设置有弹性元件126。当圆形凸台155转动至第一位置时,横槽1551的开口与第一凹槽1281连通,锁定球124在弹性元件126作用下进入到第一凹槽1281,从而将端盖151锁定在第一位置。当圆形凸台155转动至第二位置时,横槽1551的开口与第二凹槽1282连通,锁定球124在弹性元件126作用下进入到第二凹槽1282,从而将端盖151锁定在第二位置。当横槽1551的开口正对第一凹槽1281和第二凹槽1282的连接处时(参见图12),锁定球还位于横槽1551内,端盖151位于第三位置。

110.以上第一凹槽1281、第二凹槽1282、锁定球和横槽1551可以仅设置一组,也可以如图所示,设置两组,以增加锁定时的强度。

111.应当理解,本实施例的切换组件也能够应用在实施例1和2中。

112.本实施例相比实施例1和2,驱动传递构件的数量进行了扩展,档位更多。

113.实施例4

114.图16-18显示了实施例4的结构。

115.本实施例与实施例1的区别在于,减少了驱动传递构件的数量。

116.如图16所示,本实施例包括2个第一驱动传递构件130和2个第二驱动传递构件140。应当理解,这4个驱动传递构件的结构可以采用如实施例1、2或3中所述的结构,只不过在实施例1、2或3的基础上减少数量;也可以采用本实施例中的结构,以适应不同类型的手动工具。

117.如图16所示,一个第一驱动传递构件130和一个第二驱动传递构件140作为一个整体,即形成一个扇形零件,该扇形零件的两端分别设置棘齿,以分别作为第一驱动传递构件130 和第二驱动传递构件140。两个扇形零件即第一扇形零件1701和第二扇形零件1702上均设置有通孔171,第二构件120上对应位置设置有穿过通孔171的柱状部1201。

118.本实施例的棘轮机构还包括支撑构件180。支撑构件180包括环形部181,环形部181上设置有与柱状部1201对应的两个弧形通孔182,柱状部1201穿过弧形孔182后再进入到扇形零件1701、1702的通孔171内。环形部181朝向第一构件110的侧面突出设置有轴部183,该轴部183位于两个扇形零件1701、1702之间,轴部183上设置有沿其径向贯穿的限位孔 186,限位孔186的两个开口相对设置,一个开口朝着第一扇形零件1701,另一个开口朝着第二扇形零件1702,在限位孔186内设置有两个球状零件184,两个球状零件184之间有弹簧185,两个球状零件184在弹簧185作用下,分别接触第一扇形零件1701和第二扇形零件 1702。

119.转动环形部181,可以使得一个球状零件184与第一扇形零件1701上的第一驱动传递构件130接触,另一个球状零件184与第二扇形零件1702上的第一驱动传递构件130接触,在球状零件184的抵靠下,两个扇形零件1701、1702分别转动微小的角度,使得第一驱动传递构件130与第一构件110上的齿112啮合,而第二驱动传递构件140与第一构件110上的齿 112脱离啮合。往相反方向转动环形部181,则第一驱动传递构件130和第二驱动传递构件 140的啮合状态互换。

120.本实施例中,第一驱动传递构件130分别与第一构件110上的齿112啮合的状态有两种:完全啮合状态和部分啮合状态,第二驱动传递构件140亦然。扇形零件上,作为第一驱动传递构件的部分以及作为第二驱动传递构件的部分与球状零件的接触面可分别设置为不同的相对径向的倾斜角,从而实现不同的啮合状态。

121.实施例5

122.图19-23显示了实施例5的结构。

123.在实施例1-4中,第一构件的齿均设置其内圆周面上。在本实施例中,第一构件的齿设置在其外圆周面上。

124.如图20、图21和图22所示,第二构件120的端部形成了一大致呈环形的腔室129,第一构件110的外圆周面设置有沿轴向的多个齿112,第一构件110设置有齿112的这部分位于该腔室129内。腔室129的侧壁上形成有多个容纳槽121,容纳槽121的开口1218朝向第一构件110的齿112,容纳槽121内设置有一个驱动传递构件。驱动传递构件的棘齿穿过容纳槽的开口1218与第一构件110上的齿112啮合。

125.本实施例中,第一驱动传递构件130的数量为3个,第二驱动传递构件140的数量为

3 个,容纳槽121的数量为6。其中,第一驱动传递构件130和第二驱动传递构件140可以交错分布。

126.每个容纳槽121与驱动传递构件的接触面1213相对于径向具有不同的倾斜角度,从而实现驱动传递构件与第一构件110的齿112的不同啮合状态,其原理与实施例1相同,不再赘述。

127.如图19、图20和图23所示,切换组件包括端盖151,端盖151套设在第二构件120外,端盖151内朝向容纳槽121的一面设置有挡柱1511,腔室129的侧壁上设置有与挡柱1511 配合的多个限位槽122,一个限位槽122位于两个相邻的容纳槽121之间,挡柱1511伸入限位槽122内。当端盖151转动时,挡柱1511可以在限位槽122内滑动。驱动传递构件130、 140与齿112啮合时,至少有部分位于限位槽122内。当挡柱1511运动至限位槽122端部时,可以与驱动传递构件130、140接触,从而驱动对应的驱动传递构件130、140与齿112脱离啮合。

128.在第二构件120朝向端盖151的侧壁上设置有孔1204,孔1204内设置有锁定球124,端盖151上正对通孔的位置依次设置有第一凹部1512、第二凹部1513和第三凹部1514,当转动端盖151,不同的凹部正对通孔时,锁定球落入对应的凹部内,可以锁定端盖的位置。例如,锁定球124位于第一凹部1512时,挡柱1511与第一驱动传递构件130接触,使得第一驱动传递构件130与齿112脱离啮合,不再起传递运动的作用,即没有位于工作状态;锁定球124位于第三凹部1514时,挡柱1511与第二驱动传递构件140接触,使得第二驱动传递构件140与齿112脱离啮合,不再起传递运动的作用,即没有位于工作状态;锁定球124位于第二凹部1513时,挡柱1511与第一、第二驱动传递构件均不接触。锁定球124与孔1204 的之间设置有第二弹性元件(图中未示出)。

129.驱动传递构件在容纳槽内121与第一弹性元件125连接,第一弹性元件125能够让驱动传递构件复位。

130.以上实施例描述了本技术提供的棘轮机构,通过将驱动传递机构设置成与第一构件的齿具有不同的啮合状态,在保证齿数不变的情形下,增加了传动的档位,提高了传动效率,减少了晃动,保证了强度,且使得回转时的阻力更小,有利于减小磨损。该棘轮机构还可以通过切换组件,实现双向切换,在两个方向均能增加传动档位。应当理解,该棘轮机构不仅限于上述实施例描述的情形,本领域的普通技术人员无需创造性劳动就可以根据本技术的构思作出诸多修改和变化,其皆在本技术的权利要求保护范围内。

131.二、棘轮扳手

132.第一部分描述了本技术的棘轮机构,在本部分中,将对该棘轮机构在扳手中的应用进行描述。

133.如图24和图25所示,扳手200包括手柄220,其端部设置有相应的扳手头210。扳手头 210内设置有如实施例1-4中任意一个所述的棘轮机构。其中,该棘轮机构的第一构件110 可以设置成与手柄220一体形成。在所示示例中,扳手头210上设置有输出端230,输出端 230可以与各种不同的套筒连接。输出端230连接在棘轮机构的第二构件120的中心孔1202 内,随着第二构件120一起转动。当用户操作手柄220,在手柄220上施加力矩,从而驱动第一构件110转动,通过驱动传动构件,将运动传递给第二构件120,带动输出端230一起转动,达到输出力矩的目的。用户往反方向转动手柄220,则棘轮机构回转,第二构件120 不会转动,使得用户的手能够复位,实现狭小空间的持续拧动紧固件。

134.应当理解,扳手头210也可以设置成开口型,即将第二构件120的中心孔1202设置成能够紧固件直接配合的多边形通孔,可以接收螺母/紧固件头,使得扳手能够在螺母/紧固件头施加扭矩。此外,还可以在手柄220的两端分别设置扳手头210。

135.三、螺丝批

136.本部分中,描述了将棘轮机构应用在螺丝批中。

137.如图26和图27所示,螺丝批300包括手柄310,手柄310与棘轮机构的主动构件连接,棘轮机构的输出构件与轴杆320连接,轴杆320端部可以设置套筒或与批头330连接的输出端。较佳地,棘轮机构为实施例5中描述的结构,第一构件110的外圆周面设置齿,且位于第二构件120的腔室129内。第二构件120与手柄310连接。轴杆320与第一构件110连接,随着第一构件110一起转动。轴杆320可以是与第一构件110一体形成的。

138.用户使用时,在手柄310上施加扭力,从而驱动第二构件120转动,通过驱动传递构件,将运动传递给第一构件110,第一构件110带着轴杆320一起转动,从而输出力矩。用户驱动手柄310反向转动时,则棘轮机构回转,轴杆320不发生转动。

139.第二构件120与手柄310之间的连接,可以采用现有技术中已知的任意一种情形,例如,手柄310内设置有盲孔,盲孔的侧壁上设置有槽311,第二构件120可以插入该盲孔,同时,第二构件120上设置有与槽311配合的突出部1203,通过槽311与突出部1203的配合,可实现手柄310的扭力传递给第二构件。其他能够使得手柄310将扭力传递给第二构件120的连接方式均可适用在本实施例中。

140.以上详细描述了本技术的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本技术的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本技术的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。