1.本实用新型涉及变速箱操纵机构技术领域,具体涉及一种拖拉机主副变速操纵机构。

背景技术:

2.如图1中左半图,为现有的拖拉机主副变速操纵机构,其中3

’‑

主操纵杆合件、4

’‑

副操纵杆合件,可以看到,由于主、副操纵杆较长,使得换挡行程较大,加之操纵支座10’的高度较低,从而导致主、副操纵杆在被操纵的时候更容易晃动,操作人员操纵起来舒适性差,同时,操纵支座10’仅为变速杆支座,拨动主、副操纵杆时,对变速杆支座磨损较大,随着工作强度的增加,从而影响其使用寿命。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提供一种拖拉机主副变速操纵机构,以解决操纵杆容易晃动影响操纵以及操纵支座强度不够影响使用寿命的问题。

4.本实用新型是通过以下技术方案实现的:

5.一种拖拉机主副变速操纵机构,包括主操纵杆、副操纵杆、两个下操纵杆、变速杆支座、换挡支座、两个换挡外拨头、侧操纵盖、主传递杆、副传递杆和两个内操纵拨头,所述主操纵杆的一端和副操纵杆的一端均分别与两个下操纵杆的一端同轴固定连接,所述换挡支座的一端与变速杆支座通过螺栓固定连接,其另一端通过螺栓固定于侧操纵盖上,所述侧操纵盖通过螺栓固定于车体,所述两个下操纵杆的另一端均依次穿过变速杆支座及换挡支座后,分别与两个换挡外拨头的一端活动连接,所述换挡外拨头的另一端均穿过侧操纵盖的盖板面后,分别固定连接于主传递杆和副传递杆,所述主传递杆及副传递杆通过限位组件设于侧操纵盖的盖内,所述主传递杆的另一端和副传递杆的另一端均通过弹性销分别垂直固定连接于两个内操纵拨头,所述两个内操纵拨头的另一端均卡入拔叉的槽内并与传动件间接相连。

6.优选的,所述限位组件包括沿侧操纵盖的盖内长边依次设置的前挡块、中隔板和后挡柱,所述盖板面上错开设有副孔和主孔,所述换挡外拨头的另一端均分别穿过副孔、主孔,并分别活动连接于主传递杆的一端和副传递杆的一端,所述主传递杆和副传递杆均穿过中隔板上设置的通孔,所述主传递杆上在其一端与中隔板之间固定设有前挡块,所述主传递杆的另一端设有隔套,在其另一端与中隔板之间通过弹性销垂直固定连接于内操纵拨头,并在上述连接处与隔套之间穿设有弹簧,所述副传递杆上在其一端与中隔板之间,依次紧挨着固定设有前挡块、弹簧和隔套,所述副传递杆的另一端垂直固定连接于内操纵拨头。

7.优选的,所述副操纵杆为空心杆,所述副操纵杆的一端设有键槽和第一螺纹孔,其另一端垂直于轴线方向设有安装孔,在副操纵手柄的一端沿轴线方向开设有盲孔,所述盲孔的底部沿轴线方向设有限位长键,沿垂直于轴向方向设置有沉头孔,所述限位长键对正

键槽后,通过螺钉穿过沉头孔后拧入第一螺纹孔将副操纵手柄固定,所述主操纵杆的结构与副操纵杆的结构相同,其和主操纵手柄的连接设置与副操纵杆和副操纵手柄的连接设置相同。

8.优选的,所述下操纵杆的一端开设有垂直于轴线的连接孔,其中部设有大球头,其另一端设有小球头,所述连接孔与安装孔之间通过销固定连接,所述大球头球面对称开设有两个槽口,所述小球头的一端穿过变速杆支座及换挡支座后,与换挡外拨头一端的第一轴孔活动连接,所述变速杆支座的一端周向依次开设有第二圆环槽和两个与轴线对称的第二螺纹孔,其内部设有限位球面,所述两个第二螺纹孔的中心通过限位球面的球心,所述大球头卡于限位球面,使得两个槽口与第二螺纹孔对正后,分别拧入变速杆定位销限位。

9.优选的,所述换挡支座的主体为空腔,其一端面错位设有两个圈孔,其另一端面为开口并用于通过换挡外拨头,沿另一端面的两侧通过螺栓将换挡支座固定于侧操纵盖上,所述两个圈孔均分别配合穿过两个下操纵杆上的大球头与小球头之间的部位。

10.优选的,所述两个换挡外拨头的另一端垂直于第一轴孔轴向均开设有第二轴孔,所述第二轴孔分别固定连接于主传递杆、副传递杆。

11.优选的,所述连接孔与大球头之间还开设有第一圆环槽,将橡胶套的一端套设于第一圆环槽,将其另一端套设于第二圆环槽,所述变速杆定位销露出于第二螺纹孔的一端开设有槽口,用镀锌钢丝穿入槽口后沿圆周方向锁紧,将尼龙座穿过下操纵杆上第一圆环槽与大球头之间的部位,并同轴套设于变速杆支座内,最后用挡圈固定住。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型拖拉机主副变速操纵机构,在变速杆支座上添加了换挡支座,从而提升了操纵支座高度,同时强度也加强了,有利于减少操纵杆晃动,可有效提高操纵舒适性,增加机构使用寿命;

14.2、主副变速操纵杆相较于原有设计减短,使得换挡行程变小,占用驾驶室空间变小,增加驾驶室驾驶员活动空间。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

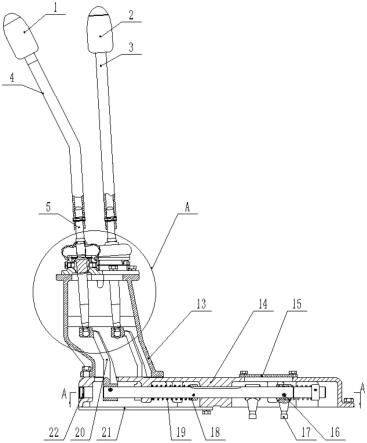

16.图1为现有的及本实用新型拖拉机主副变速操纵机构的比较图;

17.图2为本实用新型拖拉机主副变速操纵机构的正视图;

18.图3为图2中a处的放大图;

19.图4为图2的a-a向视图;

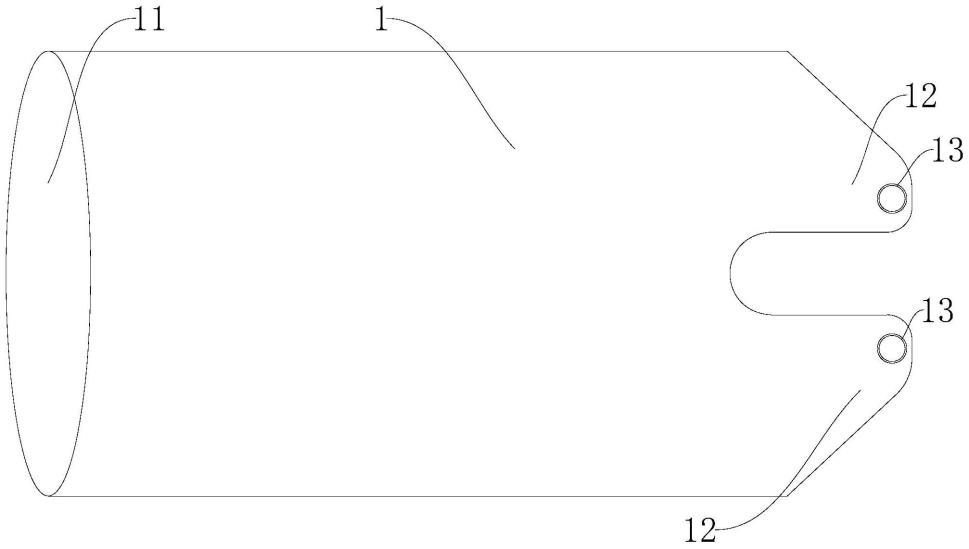

20.图5为本实用新型副操纵杆的结构示意图;

21.图6为本实用新型副操纵手柄的结构示意图;

22.图7为本实用新型下操纵杆的结构示意图;

23.图8为本实用新型变速杆支座的结构示意图;

24.图9为本实用新型换挡支座的俯视图;

25.图10为图9的c-c及e-e向视图;

26.图11为本实用新型侧操纵盖的俯视图;

27.图12为图11的g-g向视图;

28.图13为图11的h-h向视图;

29.图14为本实用新型换挡外拨头的结构示意图。

30.其中,1-副操纵手柄、101-沉头孔、102-限位长键、2-主操纵手柄、3-主操纵杆、4-副操纵杆、401-键槽、402-第一螺纹孔、403-安装孔、5-下操纵杆、501-连接孔、502-圆环槽、503-大球头、504-槽口、505-小球头、6-橡胶套、

31.7-挡圈、8-尼龙座、9-变速杆定位销、10-变速杆支座、1001-圆环槽、

32.1002-第二螺纹孔、1003-限位球面、11-镀锌钢丝、12-螺栓、13-换挡支座、1301-圈孔、14-侧操纵盖、1401-盖板面、1402-副孔、1403-主孔、 1404-中隔板、1405-前挡块、1406-通孔、1407-后挡柱、15-上盖板、16-弹性销、17-内操纵拨头、18-隔套、19-弹簧、20-换挡外拨头、21-下盖板、22-碗形塞片、23-主传递杆、24-副传递杆、25-定位销、26-螺钉。

具体实施方式

33.在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本实用新型及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

34.为了使本技术领域的人员更好地理解本技术方案,下面结合附图对本实用新型的技术方案进一步说明。

35.图2-图14示出了一种拖拉机主副变速操纵机构,包括主操纵杆3、副操纵杆4、两个下操纵杆5、变速杆支座10、换挡支座13、两个换挡外拨头20、侧操纵盖14、主传递杆23、副传递杆24和两个内操纵拨头17,主操纵杆3的一端和副操纵杆4的一端均分别与两个下操纵杆5的一端同轴固定连接,换挡支座13的一端与变速杆支座10通过螺栓12固定连接,其另一端通过螺栓固定于侧操纵盖14上,侧操纵盖14通过螺栓固定于车体,两个下操纵杆5的另一端均依次穿过变速杆支座10及换挡支座13后,分别与两个换挡外拨头20的一端活动连接,换挡外拨头20的另一端均穿过侧操纵盖14的盖板面1401后,分别通过销固定连接于主传递杆23和副传递杆24,主传递杆23及副传递杆 24通过限位组件设于侧操纵盖14的盖内,主传递杆23的另一端和副传递杆 24的另一端均通过弹性销16分别垂直固定连接于两个内操纵拨头17,两个内操纵拨头17的另一端均卡入拔叉的槽内并与传动件间接相连。可以看到,原有的操纵支座仅为变速杆支座10’,本实用新型相当于在变速杆支座10’上添加了换挡支座13,从而提升了操纵支座高度,同时强度也加强了,有利于减少操纵杆晃动,可有效提高操纵舒适性,增加机构使用寿命。

36.值得一提的是,比较图1中现有的及本实用新型拖拉机主副变速操纵机构的图,可以看到,原有的主副操纵杆较长,改进后的主副操纵杆相较于原有的主副操纵杆变短了,经实际测量得到,原有的操纵杆长度为57cm,改进后的操纵杆长度为40cm,从而使得换挡行程变小,占用驾驶室空间变小。

37.如图4,结合图13,其中限位组件包括沿侧操纵盖14的盖内长边依次设置的前挡块

1405、中隔板1404和后挡柱1407,盖板面1401上错开设有副孔 1402和主孔1403,换挡外拨头20的另一端均分别穿过副孔1402、主孔1403,并分别活动连接于主传递杆23的一端和副传递杆24的一端,主传递杆23和副传递杆24均穿过中隔板1404上设置的通孔1406,主传递杆23上在其一端与中隔板1404之间固定设有前挡块1405,主传递杆23的另一端设有隔套18,在其另一端与中隔板1404之间通过弹性销16垂直固定连接于内操纵拨头17,并在上述连接处与隔套18之间穿设有弹簧19,于是,主传递杆23从左向右滑动时(从图4中看),前挡块1405可抵至中隔板1404的侧壁,此时弹簧 19被拉伸,有复位的趋势,从而实现了主操纵杆的挂挡;此时,设置副传递杆 24上在其一端与中隔板1404之间,依次紧挨着固定设有前挡块1405、弹簧 19和隔套18,副传递杆24的另一端垂直固定连接于内操纵拨头17,于是,副传递杆24从左向右滑动时,隔套18可抵至中隔板1404的侧壁,进一步滑动可使弹簧19被压缩,有复位的趋势,从而实现了副操纵杆的挂挡。

38.结合图5和图6,设置主操纵杆3的结构与副操纵杆4的结构相同,其和主操纵手柄2的连接设置与副操纵杆4和副操纵手柄1的连接设置相同。这里给出副操纵杆4的相关技术,其中副操纵杆4为空心杆,副操纵杆4的一端设有键槽401和第一螺纹孔402,其另一端垂直于轴线方向设有安装孔403,在副操纵手柄1的一端沿轴线方向开设有盲孔,盲孔的底部沿轴线方向设有限位长键102,沿垂直于轴向方向设置有沉头孔101,限位长键102对正键槽401后,通过螺钉26穿过沉头孔101后拧入第一螺纹孔402将副操纵手柄1固定。

39.如图7示出了下操纵杆5和变速杆支座10及换挡支座13之间的连接关系:具体的,其中下操纵杆5的一端开设有垂直于轴线的连接孔501,其中部设有大球头503,其另一端设有小球头505,连接孔501与安装孔403之间通过销固定连接,大球头503球面对称开设有两个槽口504。结合图3,小球头505的一端穿过变速杆支座10及换挡支座13后,与换挡外拨头20一端的第一轴孔2001活动连接,变速杆支座10的一端周向依次开设有第二圆环槽1001和两个与轴线对称的第二螺纹孔1002,

40.其内部设有限位球面1003,两个第二螺纹孔1002的中心通过限位球面 1003的球心,大球头503卡于限位球面1003,使得两个槽口504与第二螺纹孔 1002对正后,分别拧入变速杆定位销9限位。为了使下操纵杆5移动的更为平滑,从而进一步减少操纵杆晃动,通过设置橡胶套6来起到一定的缓冲平滑的作用,具体地,连接孔501与大球头503之间还开设有第一圆环槽502,将橡胶套6的一端套设于第一圆环槽502,将其另一端套设于第二圆环槽1001,变速杆定位销9露出于第二螺纹孔1002的一端开设有槽口,用镀锌钢丝11穿入槽口后沿圆周方向锁紧,将尼龙座8穿过下操纵杆5上第一圆环槽502与大球头503之间的部位,并同轴套设于变速杆支座10内,最后用挡圈7固定住。如图9和图10,换挡支座13的主体为空腔,其一端面错位设有两个圈孔1301,其另一端面为开口并用于通过换挡外拨头20,沿另一端面的两侧通过螺栓将换挡支座13固定于侧操纵盖14上,两个圈孔1301均分别配合穿过两个下操纵杆 5上的大球头503与小球头505之间的部位。

41.如图14,两个换挡外拨头20的另一端垂直于第一轴孔2001轴向均开设有第二轴孔2002,第二轴孔2002分别固定连接于主传递杆23、副传递杆24。于是,下操纵杆5发生位移,带动换挡外拨头20转动,进而带动主传递杆23和副传递杆24在中隔板1404中的通孔1406中滑动。

42.在侧操纵盖14的盖内一侧设有碗形塞片22,其作用就是密封,防止箱体内机油溅

出。

43.为防止灰尘进入侧操纵盖14的盖内,如图2,在侧操纵盖14的盖开口部位,左边的盖边缘与中隔板1404之间铺设有下盖板21,在侧操纵盖14的盖板面1401上开口部位设有上盖板15。

44.副操纵换挡原理如下(主操纵换挡与之相同):

45.以图1中右侧的本实用新型的图为例,当前处于空挡,向左或向右拨动副 /主变速操纵手柄时,可实现换挡。向里或向外拨动副/主变速操纵手柄时,可实现选挡。二者相辅,可实现拖拉机的主副变速所有挡位的换挡。结合图2和图3,若向里拨动副变速操纵手柄,则带动下操纵杆5的小球头505一端向外转动,带动换挡外拨头20向外移动,带动内操纵拨头17以通孔1406为轴线向外移动,则完成选挡。再向左拨动副变速操纵手柄,则带动下操纵杆小球头505的一端以大球头503的球心为中心逆时针转动,带动换挡外拨头20以通孔 1406轴线为中心顺时针转动,带动内操纵拨头17以通孔1406轴线为中心顺时针转动,则会带动拨叉向前移动,从而实现换挡。

46.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。