1.本发明涉及配重块生产设备领域,具体涉及一种制备大型配重块用的免模具压制设备及其压制方法。

背景技术:

2.传统大型配重块采用浇筑法制作,制作时需要生产模箱,在制作过程中需要注料、压缩、移出模箱、拆卸模箱、清洗模箱、模箱刷油、模箱复位等数道工序,工序间配合相对复杂,模箱侧板比较笨重,拆卸效率低,安全隐患大,整体生产效率较低。因此,以上问题亟需解决。

技术实现要素:

3.为解决上述技术问题,本发明采取如下技术方案:本发明的一种制备大型配重块用的免模具压制设备,其创新点在于:包括注料仓、成型仓、长度挤压机构、仓盖、成型仓仓门、宽度挤压机构和高度挤压机构;所述注料仓和成型仓左右共线设置,并整体成型成一水平横向设置的中空长方体结构;所述注料仓的上表面为开放式,且两个所述仓盖前后设置,并与所述注料仓的顶部对开式铰接;所述成型仓的右侧面为开放式,且所述成型仓仓门沿所述成型仓竖直上下运动,进行成型仓仓门的打开和关闭;在所述注料仓的左内侧面水平设有长度挤压机构,且通过长度挤压机构将物料压缩至成型仓内,进行大型配重块长度方向的挤压塑形;在所述成型仓的内顶面竖直设有高度挤压机构,且在其前后内侧面水平对称设有宽度挤压机构,并通过高度挤压机构和宽度挤压机构的配合,进行大型配重块高度以及宽度方向的挤压塑形。

4.优选的,还包括第二液压缸和半月形连接块;两个所述仓盖水平覆盖在所述注料仓的顶部,且二者的面积之和与所述注料仓的上表面面积相一致;在每一所述仓盖远离注料仓中心的一边沿沿其长度方向还依次间隔竖直设有数个半月形连接块,且每一所述半月形连接块的弧形槽均卡接在对应仓盖的对应边沿上,每一所述半月形连接块的上端分别与对应所述仓盖的上表面焊接固定,且其下端分别通过重型合页与所述注料仓的前外侧面或后外侧面对应位置竖直铰接;在每一所述半月形连接块与所述注料仓的前外侧面或后外侧面之间还竖直倾斜设有第二液压缸,每一所述第二液压缸的尾部分别与所述注料仓的对应位置竖直铰接,且其伸缩端分别倾斜向上与对应所述半月形连接块的外圆弧面对应位置竖直铰接;在第二液压缸的驱动下,通过半月形连接块进行仓盖的打开和关闭。

5.优选的,还包括无动力滚轴和第三红外位置传感器;在所述成型仓的右外侧沿横向还设有无动力滚轴,所述无动力滚轴设置在成型仓出口与养护区入口之间,且对成型仓仓门的动作不产生影响,并将压制好的半成品大型配重块向前移动至养护区内进行养护;在所述无动力滚轴与成型仓之间还设有第三红外位置传感器,且所述第三红外位置传感器的监测端朝成型仓出口方向设置,进而监测压制好的半成品大型配重块是否完成移出成型仓。

6.优选的,还包括第一液压缸;所述成型仓仓门的面积大于所述成型仓的截面积,且竖直密封贴合在所述成型仓的右侧面,并确保在压制过程中物料不会溢出;在所述成型仓仓门的前后两侧还竖直对称设有两个第一液压缸,且两个所述第一液压缸间隔设置在无动力滚轴的前后两侧;每一所述第一液压缸的尾部均设置在所述成型仓出口的下方,且其伸缩端均竖直向上与所述成型仓仓门连接,并带动成型仓仓门做竖直上下运动,进行成型仓仓门的打开和关闭,并确保第一液压缸的伸缩端处于缩回极限位置时,成型仓仓门位于底部。

7.优选的,还包括托板;在所述成型仓内部靠左一侧标记有位置a,且位置a与所述成型仓仓门之间的距离为一个大型配重块长度与托板厚度之和;在所述成型仓内部相对于位置a处还设有第一红外位置传感器,并通过第一红外位置传感器和主机压板的配合,来判断大型配重块的长度是否已压缩到位;在所述成型仓的内部相对于位置a处还设有托板插入位,所述托板为与成型仓内部相匹配的长方形结构,且与所述成型仓水平横向滑动连接;所述托板插入托板插入位时,且右侧面与位置a处于同一竖直平面内。

8.优选的,在所述注料仓的内部靠右一侧相对于位置a左侧还标记有位置b,且位置b需确保上一个大型配重块完全移出成型仓时,下一个大型配重块压制所需的物料不影响成型仓仓门的关闭;在所述成型仓内部相对于位置b处还设有第二红外位置传感器,并通过第二红外位置传感器和主机压板的配合,来判断成型仓仓门将再次关闭时,主机液压缸需暂停动作,避免下一个大型配重块压制所需的物料对成型仓仓门的关闭产生影响。

9.优选的,所述长度挤压机构包括主机液压缸和主机压板;在所述注料仓的左外侧面还均布间隔设有数个主机液压缸,每一所述主机液压缸均水平横向设置,且其伸缩端分别垂直延伸至所述注料仓的内部,并与竖直纵向设置所述主机压板连接;每一所述主机液压缸的动作均同步,且其行程均大于注料仓左内侧面与位置a之间的距离;在主机液压缸的驱动下,主机压板做水平横向运动,并将物料压缩至成型仓内,对大型配重块的长度方向进行挤压塑形。

10.优选的,所述宽度挤压机构包括侧向液压缸和侧板;在所述成型仓的前后外侧面还分别均布间隔设有数个侧向液压缸,每一所述侧向液压缸均水平纵向设置,且其伸缩端分别垂直延伸至所述成型仓的内部,并与竖直横向设置的对应所述侧板连接;每一所述侧向液压缸的动作均同步,且其伸缩端处于缩回极限位置时,需确保两个侧板之间的间距与大型配重块的宽度相一致;在侧向液压缸的驱动下,侧板做水平纵向运动,对大型配重块的宽度方向进行挤压塑形。

11.优选的,所述高度挤压机构包括上液压缸和顶板;在所述成型仓的上表面还均布间隔设有数个上液压缸,每一所述上液压缸均竖直设置,且其伸缩端分别竖直向下延伸至所述成型仓的内部,并与水平设置的所述顶板连接;每一所述上液压缸的动作均同步,且其伸缩端处于缩回极限位置时,需确保顶板与成型仓内底面之间的间距与大型配重块的高度相一致;在上液压缸的驱动下,顶板做竖直上下运动,对大型配重块的高度方向进行挤压塑形。

12.本发明的一种制备大型配重块用的免模具压制设备的压制方法,其创新点在于包括以下步骤:步骤一:首先设备处于初始状态,即主机液压缸、侧向液压缸、上液压缸均处于泄

压状态,主机压板位于最左边,仓盖处于打开状态,成型仓仓门位于底部;步骤二:首次工作时,先将托板竖直插入托板插入位中,通过移动式注料机从注料仓顶部一次性注入单个大型配重块所需的物料;步骤三:通过第二液压缸加压带动半月形连接块关闭仓盖;然后主机液压缸加压带动主机压板朝成型仓方向水平运动,将注料仓内的物料压缩至成型仓内,直至第一红外位置传感器检测到主机压板的右侧面已移动至位置a处为止,此时托板抵紧在成型仓仓门上;步骤四:上液压缸以及两侧的侧向液压缸先后加压,分别带动顶板以及对应侧板对成型仓内的物料进行两次挤压塑形,得到首次压制好的半成品大型配重块;步骤五:然后两侧的侧向液压缸泄压,待对应侧板稍微松开后再迅速加压,使对应侧板再次挤压在半成品大型配重块上;步骤六:塑形完成后,主机液压缸泄压,带动主机压板退回至初始状态,同时第二液压缸泄压带动半月形连接块打开仓盖;然后第一液压缸加压带动成型仓仓门竖直向上运动,并确保成型仓仓门的位置不影响半成品大型配重块从成型仓中移出;步骤七:然后将下一个托板竖直插入托板插入位中,使其抵紧贴合在前一个半成品大型配重块的左侧,再通过移动式注料机从注料仓顶部一次性注入单个大型配重块所需的物料;步骤八:通过第二液压缸加压带动半月形连接块关闭仓盖;然后主机液压缸加压带动主机压板朝成型仓方向水平运动,将注料仓内的物料压缩至成型仓内,同时将成型仓内首次压制好的半成品大型配重块顶出成型仓;步骤九:当第二红外位置传感器检测到主机压板的右侧面已移动至位置b处时,第三红外位置传感器监测到首次压制好的半成品大型配重块完全被推出至无动力滚轴上,此时主机液压缸停止动作,第一液压缸泄压带动成型仓仓门竖直向下运动至底部;步骤十:首次压制好的半成品大型配重块通过无动力滚轴向前移动至养护区进行养护;步骤十一:然后主机液压缸加压带动主机压板继续朝成型仓方向水平运动,将注料仓内的物料压缩至成型仓内,直至第一红外位置传感器检测到主机压板的右侧面已移动至位置a处为止,此时该托板抵紧在成型仓仓门上;再重复上述步骤进入下一轮周期。

13.优选的,在上述步骤四中,每一次挤压塑形的时间为3~5秒,并通过两次挤压塑形确保大型配重块密度均匀。

14.本发明的有益效果:(1)本发明将设备有效分割为注料仓和成型仓,利用其成型后可传递压力的特性,在主机液压缸的作用下,将成型仓内的成型配重块顶出,减少了模具的制作,也避免了不同模具压制的配重块尺寸偏差较大的缺陷;(2)本发明代替了传统模具混凝土浇筑法,将注料、压缩、移出模箱、拆卸模箱,清洗模箱、模箱刷油,模箱复位浓缩成一道工序;采用无模具压制法制作大型配重块,有效缩短了生产周期,生产效率为浇筑法的数倍;(3)本发明属于一体化设备,相对于浇筑式设备,有效降低了模具成本和人工成本,提高了自动化率,提高了生产效率;

(4)与常规顶部一次压合成型相比,本发明通过顶部侧向两次压合成型,使得配重块密度更均匀,外形尺寸更精准。

附图说明

15.为了更清晰地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

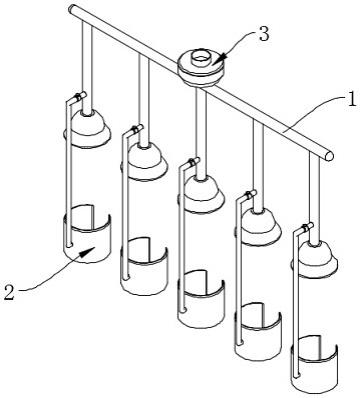

16.图1为本发明一种制备大型配重块用的免模具压制设备的结构示意图。

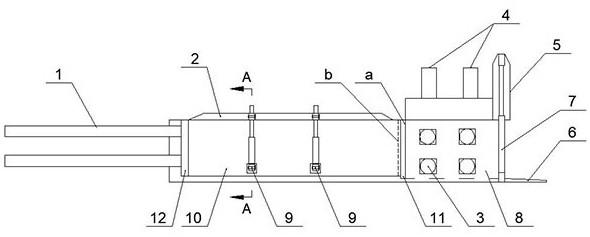

17.图2为图1的俯视图。

18.图3为本发明仓盖关闭时a剖面示意图。

19.图4为本发明仓盖打开时a剖面示意图。

20.其中,1-主机液压缸;2-仓盖;3-侧向液压缸;4-上液压缸;5-成型仓仓门;6-无动力滚轴;7-第一液压缸;8-成型仓;9-第二液压缸;10-注料仓;11-托板插入位;12-主机压板;13-半月形连接块。

具体实施方式

21.下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。

22.本发明的一种制备大型配重块用的免模具压制设备,包括注料仓10、成型仓8、长度挤压机构、仓盖2、成型仓仓门5、宽度挤压机构和高度挤压机构;具体结构如图1~4所示,注料仓10和成型仓8左右共线设置,并整体成型成一水平横向设置的中空长方体结构;注料仓10的上表面为开放式,且两个仓盖2前后设置,并与注料仓10的顶部对开式铰接;其中,两个仓盖2水平覆盖在注料仓10的顶部,且二者的面积之和与注料仓10的上表面面积相一致;在每一个仓盖2远离注料仓10中心的一边沿沿其长度方向还依次间隔竖直设有数个半月形连接块13,且每一个半月形连接块13的弧形槽均卡接在对应仓盖2的对应边沿上,每一个半月形连接块13的上端分别与对应仓盖2的上表面焊接固定,且其下端分别通过重型合页与注料仓10的前外侧面或后外侧面对应位置竖直铰接;在每一个半月形连接块13与注料仓10的前外侧面或后外侧面之间还竖直倾斜设有第二液压缸9,每一个第二液压缸9的尾部分别与注料仓10的对应位置竖直铰接,且其伸缩端分别倾斜向上与对应半月形连接块13的外圆弧面对应位置竖直铰接;本发明在第二液压缸9的驱动下,通过半月形连接块13进行仓盖2的打开和关闭。

23.如图1、图2所示,在成型仓8的右外侧沿横向还设有无动力滚轴6,无动力滚轴6设置在成型仓8出口与养护区入口之间,且对成型仓仓门5的动作不产生影响,并将压制好的半成品大型配重块向前移动至养护区内进行养护;在无动力滚轴6与成型仓8之间还设有第三红外位置传感器,且第三红外位置传感器的监测端朝成型仓8出口方向设置,进而监测压制好的半成品大型配重块是否完成移出成型仓8。

24.本发明成型仓8的右侧面为开放式,且成型仓仓门5沿成型仓8竖直上下运动,进行成型仓仓门5的打开和关闭;如图1~4所示,成型仓仓门5的面积大于成型仓8的截面积,且竖直密封贴合在成型仓8的右侧面,并确保在压制过程中物料不会溢出;在成型仓仓门5的前

后两侧还竖直对称设有两个第一液压缸7,且两个第一液压缸7间隔设置在无动力滚轴6的前后两侧;每一个第一液压缸7的尾部均设置在成型仓8出口的下方,且其伸缩端均竖直向上与成型仓仓门5连接,并带动成型仓仓门5做竖直上下运动,进行成型仓仓门5的打开和关闭,并确保第一液压缸7的伸缩端处于缩回极限位置时,成型仓仓门5位于底部。

25.本发明在注料仓10的左内侧面水平设有长度挤压机构,且通过长度挤压机构将物料压缩至成型仓8内,进行大型配重块长度方向的挤压塑形;其中,长度挤压机构包括主机液压缸1和主机压板12;如图1~4所示,在注料仓10的左外侧面还均布间隔设有数个主机液压缸1,每一个主机液压缸1均水平横向设置,且其伸缩端分别垂直延伸至注料仓10的内部,并与竖直纵向设置主机压板12连接;每一个主机液压缸1的动作均同步,且其行程均大于注料仓10左内侧面与位置a之间的距离;本发明在主机液压缸1的驱动下,主机压板12做水平横向运动,并将物料压缩至成型仓8内,对大型配重块的长度方向进行挤压塑形。

26.本发明在成型仓8的内顶面竖直设有高度挤压机构,且在其前后内侧面水平对称设有宽度挤压机构,并通过高度挤压机构和宽度挤压机构的配合,进行大型配重块高度以及宽度方向的挤压塑形;其中,宽度挤压机构包括侧向液压缸3和侧板;如图1~4所示,在成型仓8的前后外侧面还分别均布间隔设有数个侧向液压缸3,每一个侧向液压缸3均水平纵向设置,且其伸缩端分别垂直延伸至成型仓8的内部,并与竖直横向设置的对应侧板连接;每一个侧向液压缸3的动作均同步,且其伸缩端处于缩回极限位置时,需确保两个侧板之间的间距与大型配重块的宽度相一致;本发明在侧向液压缸3的驱动下,侧板做水平纵向运动,对大型配重块的宽度方向进行挤压塑形。

27.如图1~4所示,高度挤压机构包括上液压缸4和顶板;在成型仓8的上表面还均布间隔设有数个上液压缸4,每一个上液压缸4均竖直设置,且其伸缩端分别竖直向下延伸至成型仓8的内部,并与水平设置的顶板连接;每一个上液压缸4的动作均同步,且其伸缩端处于缩回极限位置时,需确保顶板与成型仓8内底面之间的间距与大型配重块的高度相一致;本发明在上液压缸4的驱动下,顶板做竖直上下运动,对大型配重块的高度方向进行挤压塑形。

28.本发明在成型仓8内部靠左一侧标记有位置a,且位置a与成型仓仓门5之间的距离为一个大型配重块长度与托板厚度之和;如图1、图2所示,在成型仓8内部相对于位置a处还设有第一红外位置传感器,并通过第一红外位置传感器和主机压板12的配合,来判断大型配重块的长度是否已压缩到位;在成型仓8的内部相对于位置a处还设有托板插入位11,托板为与成型仓8内部相匹配的长方形结构,且与成型仓8水平横向滑动连接;其中,托板插入托板插入位11时,且右侧面与位置a处于同一竖直平面内。

29.如图1、图2所示,在注料仓10的内部靠右一侧相对于位置a左侧还标记有位置b,且位置b需确保上一个大型配重块完全移出成型仓8时,下一个大型配重块压制所需的物料不影响成型仓仓门5的关闭;在成型仓8内部相对于位置b处还设有第二红外位置传感器,并通过第二红外位置传感器和主机压板12的配合,来判断成型仓仓门5将再次关闭时,主机液压缸1需暂停动作,避免下一个大型配重块压制所需的物料对成型仓仓门5的关闭产生影响。

30.本发明的一种制备大型配重块用的免模具压制设备的压制方法,包括以下步骤:步骤一:首先设备处于初始状态,即主机液压缸1、侧向液压缸3、上液压缸4均处于泄压状态,主机压板12位于最左边,仓盖2处于打开状态,成型仓仓门5位于底部。

31.步骤二:首次工作时,先将托板竖直插入托板插入位11中,通过移动式注料机从注料仓10顶部一次性注入单个大型配重块所需的物料。

32.步骤三:通过第二液压缸9加压带动半月形连接块13关闭仓盖2;然后主机液压缸1加压带动主机压板12朝成型仓8方向水平运动,将注料仓10内的物料压缩至成型仓8内,直至第一红外位置传感器检测到主机压板12的右侧面已移动至位置a处为止,此时托板抵紧在成型仓仓门5上。

33.步骤四:上液压缸4以及两侧的侧向液压缸3先后加压,分别带动顶板以及对应侧板对成型仓8内的物料进行两次挤压塑形,得到首次压制好的半成品大型配重块;在上述步骤中,每一次挤压塑形的时间为3~5秒,并通过两次挤压塑形确保大型配重块密度均匀。通过上述动作,使成型仓8中的半成品大型配重块两侧和侧板的沾附力下降,便于下道工序时半成品大型配重块从成型仓8中移出。

34.常规顶部一次压合成型的工艺方法普遍使用在小尺寸配重块中使用,在大型配重块生产中,顶部一次压合成型配重块会产生膨胀变形无法满足尺寸要求,因此本发明采用顶部和侧向两次压合成型。

35.步骤五:然后两侧的侧向液压缸3泄压,待对应侧板稍微松开后再迅速加压,使对应侧板再次挤压在半成品大型配重块上。

36.步骤六:塑形完成后,主机液压缸1泄压,带动主机压板12退回至初始状态,同时第二液压缸9泄压带动半月形连接块13打开仓盖2;然后第一液压缸7加压带动成型仓仓门5竖直向上运动,并确保成型仓仓门5的位置不影响半成品大型配重块从成型仓8中移出。

37.步骤七:然后将下一个托板竖直插入托板插入位11中,使其抵紧贴合在前一个半成品大型配重块的左侧,再通过移动式注料机从注料仓10顶部一次性注入单个大型配重块所需的物料。

38.步骤八:通过第二液压缸9加压带动半月形连接块13关闭仓盖2;然后主机液压缸1加压带动主机压板12朝成型仓8方向水平运动,将注料仓10内的物料压缩至成型仓8内,同时将成型仓8内首次压制好的半成品大型配重块顶出成型仓8。

39.步骤九:当第二红外位置传感器检测到主机压板12的右侧面已移动至位置b处时,第三红外位置传感器监测到首次压制好的半成品大型配重块完全被推出至无动力滚轴6上,此时主机液压缸1停止动作,第一液压缸7泄压带动成型仓仓门5竖直向下运动至底部。

40.步骤十:首次压制好的半成品大型配重块通过无动力滚轴6向前移动至养护区进行养护。

41.步骤十一:然后主机液压缸1加压带动主机压板12继续朝成型仓8方向水平运动,将注料仓10内的物料压缩至成型仓8内,直至第一红外位置传感器检测到主机压板12的右侧面已移动至位置a处为止,此时该托板抵紧在成型仓仓门5上;再重复上述步骤进入下一轮周期。

42.本发明的有益效果:(1)本发明将设备有效分割为注料仓10和成型仓8,利用其成型后可传递压力的特性,在主机液压缸1的作用下,将成型仓8内的成型配重块顶出,减少了模具的制作,也避免了不同模具压制的配重块尺寸偏差较大的缺陷;(2)本发明代替了传统模具混凝土浇筑法,将注料、压缩、移出模箱、拆卸模箱,清

洗模箱、模箱刷油,模箱复位浓缩成一道工序;采用无模具压制法制作大型配重块,有效缩短了生产周期,生产效率为浇筑法的数倍;(3)本发明属于一体化设备,相对于浇筑式设备,有效降低了模具成本和人工成本,提高了自动化率,提高了生产效率;(4)与常规顶部一次压合成型相比,本发明通过顶部侧向两次压合成型,使得配重块密度更均匀,外形尺寸更精准。

43.上面所述的实施例仅仅是本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定,在不脱离本发明设计构思的前提下,本领域中普通工程技术人员对本发明的技术方案作出的各种变型和改进均应落入本发明的保护范围,本发明的请求保护的技术内容,已经全部记载在技术要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。