1.本实用新型涉及电池回收技术领域,特别是涉及一种动力电池组拆解装置。

背景技术:

2.动力电池回收过程中,大部分的新能源汽车在回收后,需要先把动力电池包拆除,拆下的电池包经过拆解得到动力电池组,动力电池组包含多个单体动力电池,要实现后续的电池回收和梯次的利用,还需要将电池组进一步拆解为单个的单体动力电池。

3.目前,对电池组的拆解通常需要进行大量的铣加工操作,拆解的速度较慢,效率低。

技术实现要素:

4.本实用新型的目的在于提供一种动力电池组拆解装置,能够提高动力电池组的拆解效率。

5.为了实现上述目的,本实用新型提供了一种动力电池组拆解装置,包括夹具及位于所述夹具上方的拆解组件,所述拆解组件包括驱动件、连接件、切割件及下压件,所述驱动件用于驱动所述连接件移动;

6.所述切割件包括第一气缸、安装板及设于所述安装板上的多个切割刀,所述第一气缸的缸筒与所述连接件连接,所述第一气缸的活塞杆与所述安装板连接,多个所述切割刀间隔排布;所述下压件包括第二气缸和下压模,所述第二气缸的缸筒与所述连接件连接,所述第二气缸的活塞杆与所述下压模连接;

7.所述夹具包括上板和位于所述上板下表面的下板,所述上板与所述下板滑动连接;所述上板上设有用于安装电池组的通槽,所述下板上设有挤出口。

8.进一步的,所述驱动件包括依次连接的电机、丝杆及传动螺母,所述连接件的上表面与所述传动螺母连接。

9.进一步的,所述第一气缸具有多个,多个所述第一气缸间隔排布,所述第一气缸的缸筒与所述连接件的下表面连接。

10.进一步的,所述第一气缸的活塞杆与所述安装板的上表面连接,所述切割刀与所述安装板的下表面连接。

11.进一步的,所述第二气缸位于所述切割件的一侧。

12.进一步的,所述下压模的上端与所述第二气缸的活塞杆连接,所述下压模的下端设有两个相对设置的压齿,两个所述压齿之间设有压槽。

13.进一步的,上述动力电池组拆解装置还包括机架,所述夹具及所述拆解组件分别与所述机架连接。

14.上述技术方案所提供的一种动力电池组拆解装置,与现有技术相比,其有益效果在于:将需要拆解的电池组置于上板的通槽内,先使用切割件的多个切割刀对电池组的套壳的顶部进行切割,形成若干个切割槽,切割槽位置与电池组内单体电池的边缘相互对应,

然后通过下压件的下压模向下挤压套壳上两个切割槽之间的凸缘,凸缘被向下下压后把单体电池从下板上的挤出口挤出,可以快速拆解电池组,拆解效率高。

附图说明

15.图1是电池组的剖视图;

16.图2是电池组被本实用新型实施例的切割件切割后的结构示意图;

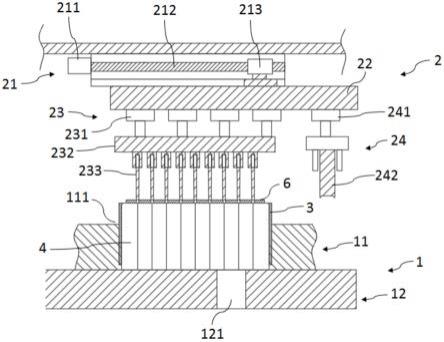

17.图3是本实用新型实施例的动力电池组拆解装置的结构示意图;

18.图4是图3所示的动力电池组拆解装置在另一状态下的结构示意图;

19.图5是本实用新型实施例的下压模的结构示意图。

20.其中,1-夹具,11-上板,111-通槽,12-下板,121-挤出口,2-拆解组件,21-驱动件,211-电机,212-丝杆,213-传动螺母,22-连接件,23-切割件,231-第一气缸,232-安装板,233-切割刀,24-下压件,241-第二气缸,242-下压模,2421-压齿,2422-压槽,3-套壳,4-单体电池,5-切割槽,6-凸缘。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

22.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

24.如图1至图5所示,本实用新型实施例所提供的是一种动力电池组拆解装置,包括夹具1及位于夹具1上方的拆解组件2,拆解组件2包括驱动件21、连接件22、切割件23及下压件24,驱动件21用于驱动连接件22移动;

25.切割件23包括第一气缸231、安装板232及设于安装板232上的多个切割刀233,第一气缸231的缸筒与连接件22连接,第一气缸231的活塞杆与安装板232连接,多个切割刀233间隔排布;下压件24包括第二气缸241和下压模242,第二气缸241的缸筒与连接件22连接,第二气缸241的活塞杆与下压模242连接;

26.夹具1包括上板11和位于上板11下表面的下板12,上板11与下板12滑动连接;上板11上设有用于安装电池组的通槽111,下板12上设有挤出口121。

27.基于上述方案,拆解电池组时,将需要拆解的电池组置于上板11的通槽111内,先使用切割件23的多个切割刀233对电池组的套壳3的顶部进行切割,形成若干个切割槽5,切

割槽5位置与电池组内单体电池4的边缘相互对应,然后通过下压件24的下压模242向下挤压套壳3上两个切割槽5之间的凸缘6,凸缘6被向下下压后把单体电池4从下板12上的挤出口121挤出,下压模242逐个向下挤出单体电池4,可以快速拆解电池组,拆解效率高。

28.具体的,多个切割刀233间隔排布的距离与多个单体电池4排布的距离应相同,保证切割槽5的位置与电池组内单体电池4的边缘相互对应,切割与每个单体电池4的长度方向边界对应的切割槽5,进一步的,多个切割刀233可设置成排布间隔可调节的形式,以适应不同的电池组;其中,上板11与下板12滑动连接,挤出口121可为矩形,挤出口121的面积比一个单体电池4的横截面略大,保证能够使一个单体电池4通过,在下压件24挤压时,通过移动上模或底模,然后分别把与挤出口121对应的单体电池4挤出。

29.另外,为了防止在切割套壳3的时候切到单体电池4,切割的深度调整为不大于套壳3的厚度,切割深度比套壳3厚度小0.1-1mm,最好是0.5mm,这样铝合金材质的套壳3的厚度保持在较小尺寸,电池压出的时候就不会产生较大的阻力,不会影响对单体电池4的压出和拆解,而且不会损伤单体电池4的表面,可以快速拆解电池组而且不影响单体电池4的梯次利用,拆解的速度相对于铣刀切割的方式有较大的提高。

30.在本实施例中,如图3和图4所示,驱动件21包括依次连接的电机211、丝杆212及传动螺母213,连接件22的上表面与传动螺母213连接。电机211通过丝杆212和传动螺母213带动连接件22移动,从而带动切割件23和下压件24移动,在切割件23完成套壳3的切割后移走切割件23,并将下压件24移到凸缘6上方,通过在连接件22的带动下,下压件24依次对各个凸缘6下压挤出单体电池4。

31.在本实施例中,如图3和图4所示,第一气缸231具有多个,多个第一气缸231间隔排布,第一气缸231的缸筒与连接件22的下表面连接。多个气缸同时移动安装板232,更加平稳。

32.进一步的,第一气缸231的活塞杆与安装板232的上表面连接,切割刀233与安装板232的下表面连接,方便安装。

33.进一步的,如图3和图4所示,第二气缸241位于切割件23的一侧,具体为右侧,在对套壳3切割好后,连接件22向左移动,使下压件24位于套壳3的上方。

34.在本实施例中,如图3至图5所示,下压模242的上端与第二气缸241的活塞杆连接,下压模242的下端设有两个相对设置的压齿2421,两个压齿2421之间设有压槽2422。具体的,在进行挤压时,凸缘6卡在压槽2422内,压齿2421位于切割槽5内,以保证下压模242稳固地挤压,防止凸缘6与压槽2422相互错开损坏单体电池4。

35.另外,本实施例的动力电池组拆解装置还包括机架,夹具1及拆解组件2分别与机架连接,机架起支撑作用。

36.综上,本实用新型实施例提供一种动力电池组拆解装置,通过先切割套壳3再挤压出单体电池4的方式,可以快速拆解电池组,拆解效率高,而且不会损伤单体电池4的表面,可以快速拆解电池组而且不影响单体电池4的梯次利用。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。