1.本发明涉及超大型零件吊装工艺技术领域,特别涉及一种超重型大变径轴类零件翻转竖直吊装工装及方法。

背景技术:

2.超大型液压打桩锤的关键零件为锤芯,锤芯是变径长轴类零件,超大型液压打桩锤的锤芯长度高达十几米,由于其结构形态及自身重量限制,进行装配时,目前只能采用立装方式进行,需要将锤芯由水平状态起吊翻转至竖直状态进行装配,锤芯重量重,且外形结构为光轴结构,起吊受力点只能位于靠近顶端轴径环槽处,该处轴径小,如果采用一端支垫,另一端直接起吊翻转,会造成较细轴径处承受较大弯矩,造成锤芯弯曲变形甚至断裂的风险,如果采用常用的吊环螺钉或者钢丝绳起吊,会由于钢丝绳的僵性阻力、微小长度偏差等引起锤芯不能竖直吊装,影响装配精度,无法装配。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种超重型大变径轴类零件翻转竖直吊装工装及方法,够有使轴径不受弯曲应力,实现锤芯竖直吊装过程的自动调心,安全稳定。

4.本发明所采用的技术方案是:一种超重型大变径轴类零件翻转竖直吊装工装,包括翻转吊具和竖直吊具;所述翻转吊具包括两个半圆卡箍和若干连接螺栓,半圆卡箍中部外缘上设置有挂耳轴,半圆卡箍两端分别设置有连接板,连接板上设置有若干连接孔,两个半圆卡箍相对设置,若干连接螺栓分别穿过连接板上的连接孔,将两个半圆卡箍连接形成圆形的翻转吊具;所述竖直吊具包括卸扣、吊梁、销轴、吊板和吊具体;卸扣通过螺栓和螺母铰接设置在吊梁上端中部,吊梁两端对应设置有两组吊耳板,两块吊板上端通过销轴分别设置在两组吊耳板之间,两块吊板下端对应设置有销轴孔,吊具体与翻转吊具结构相同,吊具体的两挂耳轴分别设置在两块吊板的销轴孔内。

5.具体的,所述的吊板下端还设置有用于安全绳挂接的挂接耳板。

6.一种超重型大变径轴类零件翻转竖直吊装方法,具体步骤为:步骤一:利用三维模拟软件分析出零件重心位置,在零件重心位置加工一圈环槽,根据环槽外径尺寸,设置相应的翻转吊具的半圆卡箍的尺寸;根据零件轴颈处的环槽尺寸,选取与轴颈环槽尺寸相匹配的吊具体的半圆卡箍,完成吊具准备;步骤二:将翻转吊具安装在在零件重心位置的环槽上,翻转吊具的两挂耳轴位于零件水平方向的两侧;将竖直吊具安装在轴颈环槽上,并将吊绳分别挂接在翻转吊具的挂耳轴上和竖直吊具的卸扣上;步骤三:先使翻转吊具位置作为主吊点,水平起吊零件离开地面,此时竖直吊具位置轴径处不受力;

步骤四:缓慢起吊竖直吊具,竖直吊具位置翻转力矩较小,不断起升将竖直吊具,吊具体两端挂耳轴在吊板销轴孔内旋转,将零件起吊至接近竖直状态;步骤五:缓慢下降翻转吊具吊点,使零件重量缓慢转换至竖直吊具吊点,直至锤芯竖直,实现在锤芯较小轴径处不受弯矩的情况下的竖直翻转。

7.由于采用如上所述的技术方案,本发明具有如下优越性:本发明的翻转吊具与竖直吊具的配合使用,竖直吊具的3处自由度旋转调整可以使在零件吊装过程中依靠自重实现自动调心找正,达到保证竖直装配精度的目的,解决了吊装用大直径钢丝绳僵性阻力大,长度微小偏差或其他因素引起的竖直吊装轴类工件竖直精度偏差问题,满足后期零件安装精度要求,精准顺利完成竖直装配工作,降低超重型大变径轴类零件在小尺寸轴径作受力点翻转时存在的风险和难度。

附图说明

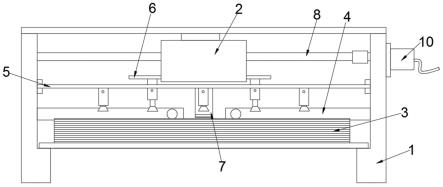

8.图1是本发明的零件结构示意图。

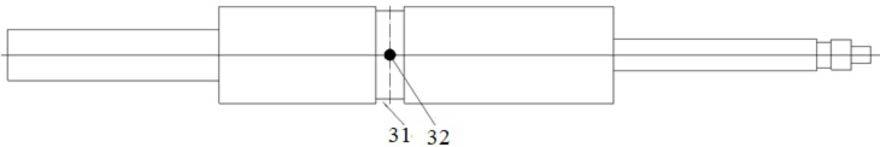

9.图2是本发明的翻转吊具的示意图。

10.图3是本发明的竖直吊具的示意图。

11.图4是图3的侧视示意图。

12.图5是本发明在步骤三时的状态示意图。

13.图6是本发明在步骤四时的状态变化示意图。

14.图7是本发明在步骤五时的状态示意图。

15.图中:1-翻转吊具,11-半圆卡箍,111-挂耳轴,12-连接螺栓,2-竖直吊具,21-卸扣,22-吊梁,221-吊耳板,23-销轴,24-吊板,241-挂接耳板,25-吊具体,3-零件,31-环槽,32-重心。

具体实施方式

16.下面结合附图及实施例对本发明作进一步解释说明,不能以此限定本发明的保护范围,公开本发明的目的旨在保护本发明范围内的一切技术改进。

17.结合附图1-7所示的一种超重型大变径轴类零件翻转竖直吊装工装,包括翻转吊具1和竖直吊具2。

18.翻转吊具1包括两个半圆卡箍11和若干连接螺栓12,半圆卡箍11中部外缘上设置有挂耳轴111,半圆卡箍11两端分别设置有连接板,连接板上设置有若干连接孔,两个半圆卡箍11相对设置,若干连接螺栓12分别穿过连接板上的连接孔,将两个半圆卡箍11连接形成圆形的翻转吊具1。

19.竖直吊具2包括卸扣21、吊梁22、销轴23、吊板24和吊具体25;卸扣21通过螺栓和螺母铰接设置在吊梁22上端中部,吊梁22两端对应设置有两组吊耳板221,两块吊板24上端通过销轴23分别设置在两组吊耳板221之间,两块吊板24下端对应设置有销轴23孔,两块吊板24下端外侧还对应设置有用于安全绳挂接的挂接耳板241;吊具体25与翻转吊具1结构相同,吊具体25的两挂耳轴111分别设置在两块吊板24的销轴23孔内。

20.一种超重型大变径轴类零件翻转竖直吊装方法,具体步骤为:步骤一:利用三维模拟软件分析出零件3重心32位置,在零件3重心32位置加工一

圈环槽31,根据环槽31外径尺寸,设置相应的翻转吊具1的半圆卡箍11的尺寸;根据零件3轴颈处的环槽31尺寸,选取与轴颈环槽31尺寸相匹配的吊具体25的半圆卡箍11,完成吊具准备。

21.步骤二:将翻转吊具1安装在在零件3重心32位置的环槽31上,翻转吊具1的两挂耳轴111位于零件3水平方向的两侧;将竖直吊具2安装在轴颈环槽31上,并将吊绳分别挂接在翻转吊具1的挂耳轴111上和竖直吊具2的卸扣21上。

22.步骤三:先使翻转吊具1位置作为主吊点,水平起吊零件3离开地面,此时竖直吊具2位置轴径处不受力。

23.步骤四:缓慢起吊竖直吊具2,竖直吊具2位置翻转力矩较小,不断起升将竖直吊具2,吊具体25两端挂耳轴111在吊板24销轴23孔内旋转,将零件3起吊至接近竖直状态。

24.步骤五:缓慢下降翻转吊具1吊点,使零件3重量缓慢转换至竖直吊具2吊点,直至锤芯竖直,实现在锤芯较小轴径处不受弯矩的情况下的竖直翻转。

25.本发明未详述部分为现有技术。

26.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

技术特征:

1.一种超重型大变径轴类零件翻转竖直吊装工装,其特征在于:包括翻转吊具和竖直吊具;所述翻转吊具包括两个半圆卡箍和若干连接螺栓,半圆卡箍中部外缘上设置有挂耳轴,半圆卡箍两端分别设置有连接板,连接板上设置有若干连接孔,两个半圆卡箍相对设置,若干连接螺栓分别穿过连接板上的连接孔,将两个半圆卡箍连接形成圆形的翻转吊具;所述竖直吊具包括卸扣、吊梁、销轴、吊板和吊具体;卸扣通过螺栓和螺母铰接设置在吊梁上端中部,吊梁两端对应设置有两组吊耳板,两块吊板上端通过销轴分别设置在两组吊耳板之间,两块吊板下端对应设置有销轴孔,吊具体与翻转吊具结构相同,吊具体的两挂耳轴分别设置在两块吊板的销轴孔内。2.根据权利要求1所述的超重型大变径轴类零件翻转竖直吊装工装,其特征在于:所述的吊板下端外侧还设置有用于安全绳挂接的挂接耳板。3.一种利用权利要求1或2任一项所述的超重型大变径轴类零件翻转竖直吊装工装的吊装方法,其特征在于:具体步骤为:步骤一:利用三维模拟软件分析出零件重心位置,在零件重心位置加工一圈环槽,根据环槽外径尺寸,设置相应的翻转吊具的半圆卡箍的尺寸;根据零件轴颈处的环槽尺寸,选取与轴颈环槽尺寸相匹配的吊具体的半圆卡箍,完成吊具准备;步骤二:将翻转吊具安装在在零件重心位置的环槽上,翻转吊具的两挂耳轴位于零件水平方向的两侧;将竖直吊具安装在轴颈环槽上,并将吊绳分别挂接在翻转吊具的挂耳轴上和竖直吊具的卸扣上;步骤三:先使翻转吊具位置作为主吊点,水平起吊零件离开地面,此时竖直吊具位置轴径处不受力;步骤四:缓慢起吊竖直吊具,竖直吊具位置翻转力矩较小,不断起升将竖直吊具,吊具体两端挂耳轴在吊板销轴孔内旋转,将零件起吊至接近竖直状态;步骤五:缓慢下降翻转吊具吊点,使零件重量缓慢转换至竖直吊具吊点,直至锤芯竖直,实现在锤芯较小轴径处不受弯矩的情况下的竖直翻转。

技术总结

本发明介绍了一种超重型大变径轴类零件翻转竖直吊装工装及方法,包括翻转吊具和竖直吊具;步骤一:利用三维模拟软件分析出零件重心位置,在零件重心位置加工一圈环槽;步骤二:将翻转吊具安装在在零件重心位置的环槽上,将竖直吊具安装在轴颈环槽上;步骤三:先使翻转吊具位置作为主吊点,水平起吊零件离开地面;步骤四:缓慢起吊竖直吊具,将零件起吊至接近竖直状态;步骤五:缓慢下降翻转吊具吊点,使零件重量缓慢转换至竖直吊具吊点,直至锤芯竖直。本发明的翻转吊具与竖直吊具的配合使用,使在零件吊装过程中依靠自重实现自动调心找正,达到保证竖直装配精度的目的,解决了吊装用大直径钢丝绳僵性阻力大,长度微小偏差问题。题。题。

技术研发人员:郭杰 林健 王智敏 张雁 徐怀政 成高峰 徐侠剑

受保护的技术使用者:中信重工机械股份有限公司

技术研发日:2022.03.29

技术公布日:2022/8/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。