1.本发明涉及换热的内翅管,具体地说是一种内翅管及其加工方法。

背景技术:

2.内翅管的作用是使内部经过的钛白粉温度由1000℃快速下降至600℃。现有行业内只有单根3米长度的内翅管,加工时先将长3米的长方形平板刨内齿,然后卷制成型,再纵缝焊接,最后在两端焊接法兰。这种成型后的内翅管锯齿精度低,容易刮料;由于直径大导致内部钛白粉降温不均匀,长度短导致进料端与出料端的温差过大,物料纯度不高。

3.此外,现有行业内若想增加内翅管的长度,只能使用两根3米长度的内翅管焊接成6米长度的内翅管,两根3米长度的内翅管环缝焊接,造成物料在环缝处有堆积;再有,两根3米长度的内翅管组焊,直线度低,换热效果差。

技术实现要素:

4.为了解决现有内翅管存在的上述问题,本发明的目的在于提供一种单根长度可达6米的内翅管及其加工方法。

5.本发明的目的是通过以下技术方案来实现的:

6.本发明的内翅管包括管体及法兰,所述内翅管的管体分为相同的两部分,每部分的端面均为半圆形,两部分沿纵向焊接成内翅管,所述管体的两端均焊接有法兰,所述管体的内表面沿圆周方向均布有多个呈齿形的翅片。

7.其中:所述管体两端的端面分别与两端法兰的外端面共面。

8.所述翅片长度与管体的长度相等。

9.所述管体的一端内部为缩径结构。

10.所述管体上仅沿纵向具有两条对称的焊缝。

11.本发明内翅管的加工方法,包括以下步骤:

12.步骤a,准备两块长方形平板;

13.步骤b,将两块长方形平板分别通过压力机卷制成端面为半圆形;

14.步骤c,分别在卷制后的两个半圆形的内表面铣锯齿;

15.步骤d,将铣锯齿后的两块半圆形合口焊接纵缝,形成所述管体;

16.步骤e,在所述管体的两端分别焊接法兰。

17.其中:所述步骤b中,两块长方形平板分别通过压力机冷压形,并经整形后成型,在最后一遍整形前,两块长方形平板均进电炉进行退火热处理,然后出炉空冷。

18.所述步骤b中,卷制成型后的每个半圆形的内圆单侧、外圆单侧及长度方向两端均留出加工余量。

19.所述步骤b中,在所述管体一端内部加工外坡口,形成缩径结构。

20.本发明的优点与积极效果为:

21.1.本发明的内翅管由两个半圆形部分焊接而成,内部不积料,温差小,物料纯度

高。

22.2.本发明的加工方法操作简单,加工质量好,加工过程内翅管无变形。

附图说明

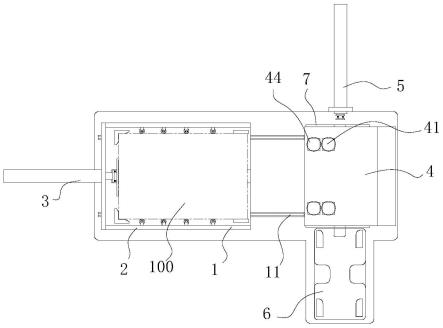

23.图1为本发明内翅管的内部结构剖视图;

24.图2为图1的右视图;

25.图3为图1中的a—a剖面图;

26.图4为本发明内翅管一半管体的立体结构示意图;

27.其中:1为管体,2为法兰,3为翅片。

具体实施方式

28.下面结合附图对本发明作进一步详述。

29.如图1~4所示,本发明的内翅管包括管体1及法兰2,内翅管的管体1分为相同的两部分,每部分的端面均为半圆形,两部分沿纵向焊接成内翅管,管体1的两端均焊接有法兰2,管体1的内表面沿圆周方向均布有多个呈齿形的翅片3。

30.本实施例的管体1由两个半圆形部分焊接而成,仅沿纵向(即管体1的轴向)具有两条对称的焊缝,解决了现有内翅管由两个圆管焊接后环形焊缝处的积料问题。

31.本实施例管体1两端的端面分别与两端法兰2的外端面共面,管体1内部的翅片3长度与管体1的长度相等。在管体1的一端内部为缩径结构。

32.本发明内翅管的加工方法,包括以下步骤:

33.步骤a,准备两块长方形平板,平板材料可为不锈钢,牌号为n02200。

34.步骤b,将两块长方形平板分别通过压力机卷制成端面为半圆形。

35.长方形平板通过7000吨压力机冷压形,并经整形后成型,在最后一遍整形前,整体进电炉内进行退火热处理,加热温度为780℃

±

20℃,保温时间为1.7~2小时,升温速度为55~130℃/h,降温速度为55~166℃/h,降温至300℃以下时,出炉空冷。在进电炉加热前需要进行脱脂清洗,处理去除表面油污、润滑剂等有害杂质。形状尺寸必须符合内外弧形样板,注意板面保护,禁止出现压痕,磕碰划伤和铁离子污染。

36.卷制成型后的每个半圆形的坯料内圆单侧留3mm余量,外圆单侧留1mm余量,长度方向两端分别各留13.5mm余量,要求最大最小直径差≤3mm,总直线度≤3mm。坯料表面不得有油污、飞边毛刺、磕碰划伤等缺陷,周边尖角打磨圆滑。

37.在距离管体1一端端口设定范围(本实施例为距管体1一端端口300mm)的内部加工外坡口,进而形成缩径结构。

38.将两个半圆形坯料扣在一起,检查形状吻合及错边情况,找到匹配度最佳的组合,并进行两两做配对标记。

39.在管体1两端分别加工出与法兰连接的外表面,外表面宽度大于法兰厚度,多出的位置进行倒角(本实施例可为60

°

)保证与不加工表面圆滑过渡。

40.步骤c,分别在卷制后的两个半圆形的内表面铣锯齿,完成后去除飞边毛刺、铁削及油污。

41.步骤d,将铣锯齿后的两块半圆形合口焊接纵缝,形成管体1;管体1一端内部缩径

结构的部分由手工焊接,其余部分采用等离子焊。

42.步骤e,在管体1的两端分别焊接法兰2,加工两端法兰2的端面,并加工螺栓孔,保证内翅管两端面平行。

技术特征:

1.一种内翅管,其特征在于:包括管体(1)及法兰(2),所述内翅管的管体(1)分为相同的两部分,每部分的端面均为半圆形,两部分沿纵向焊接成内翅管,所述管体(1)的两端均焊接有法兰(2),所述管体(1)的内表面沿圆周方向均布有多个呈齿形的翅片(3)。2.根据权利要求1所述的内翅管,其特征在于:所述管体(1)两端的端面分别与两端法兰(2)的外端面共面。3.根据权利要求1所述的内翅管,其特征在于:所述翅片(3)长度与管体(1)的长度相等。4.根据权利要求1所述的内翅管,其特征在于:所述管体(1)的一端内部为缩径结构。5.根据权利要求1所述的内翅管,其特征在于:所述管体(1)上仅沿纵向具有两条对称的焊缝。6.一种权利要求1至5任一权利要求所述内翅管的加工方法,其特征在于:包括以下步骤步骤a,准备两块长方形平板;步骤b,将两块长方形平板分别通过压力机卷制成端面为半圆形;步骤c,分别在卷制后的两个半圆形的内表面铣锯齿;步骤d,将铣锯齿后的两块半圆形合口焊接纵缝,形成所述管体(1);步骤e,在所述管体(1)的两端分别焊接法兰(2)。7.根据权利要求6所述的加工方法,其特征在于:所述步骤b中,两块长方形平板分别通过压力机冷压形,并经整形后成型,在最后一遍整形前,两块长方形平板均进电炉进行退火热处理,然后出炉空冷。8.根据权利要求6所述的加工方法,其特征在于:所述步骤b中,卷制成型后的每个半圆形的内圆单侧、外圆单侧及长度方向两端均留出加工余量。9.根据权利要求6所述的加工方法,其特征在于:所述步骤b中,在所述管体(1)一端内部加工外坡口,形成缩径结构。

技术总结

本发明涉及换热的内翅管,具体地说是一种内翅管及其加工方法,内翅管包括管体及法兰,内翅管的管体分为相同的两部分,每部分的端面均为半圆形,两部分沿纵向焊接成内翅管,体的两端均焊接有法兰,管体的内表面沿圆周方向均布有多个呈齿形的翅片。加工方法为:准备两块长方形平板,将两块长方形平板分别通过压力机卷制成端面为半圆形,分别在卷制后的两个半圆形的内表面铣锯齿,将铣锯齿后的两块半圆形合口焊接纵缝,形成管体,在管体的两端分别焊接法兰。本发明的内翅管由两个半圆形部分焊接而成,内部不积料,温差小,物料纯度高。本发明的加工方法操作简单,加工质量好,加工过程内翅管无变形。管无变形。管无变形。

技术研发人员:梁显军 丁辉 田晓军 王铁 张洪军 贺荣业 高峰 贾翔轶 孟德龙 薛宝龙 李健

受保护的技术使用者:沈阳东方钛业股份有限公司

技术研发日:2022.04.28

技术公布日:2022/8/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。