1.本发明专利属于硬质合金制造技术领域。本发明涉及一种硬质合金显微组织的表征方法,尤其是wc晶粒结构的表征方法。具体而言,本发明涉及对显微组织呈双晶结构的硬质合金的wc晶粒度及粒度分布的定量表征方法。采用本发明所述方法可以定量描述硬质合金,特别是双晶(或非均匀结构)硬质合金的wc晶粒结构特征,有利于显微组织的定量控制,从而控制硬质合金的性能。

背景技术:

2.硬质合金是以wc为主,少量添加tic、tin、ti(c,n)、mo2c、tac、nbc等难熔金属碳化物作硬质相,以co、ni、fe等塑性金属或其合金为粘结相的金属基复合材料,具有良好的耐磨性、耐热性、耐腐蚀性能和较高的强韧性,被誉为“工业的牙齿”,广泛应用于国民经济的各个领域。

3.硬质合金一般由wc硬质相和co粘结相两相组成,wc晶粒均匀弥散分布在co相中。粘结相含量、wc平均晶粒度及粒度分布、硬质相邻接度和粘结相平均自由程是影响硬质合金性能的主要因素,一般而言,粗晶硬质合金具有更好的韧性,而细晶硬质合金则有更高的硬度。为了兼顾粗、细晶合金各自拥有的高韧性和高耐磨性的优点,通常采用粗、细wc原料搭配湿磨、湿磨二次重叠加料及粗、细混合料混磨等方法制备粗、细两种晶粒共存的硬质合金,即所谓“双重晶粒结构”硬质合金(简称“双晶结构”)或“混晶结构”或“非均匀结构”硬质合金。对于均匀结构硬质合金,通常采用平均晶粒度和粒度离散系数即可表征其wc晶粒结构特征(即:晶粒度和粒度分布)。而对于所谓的“双晶”结构硬质合金则无法仅用平均晶粒度来反映其wc晶粒结构特征,长期以来,只能从金相组织进行主观判定,缺乏可靠的定量表征方法,因此无法对双晶结构的硬质合金质量进行评价和控制。目前,对于硬质合金组织中的晶粒一般采用截线法(iso 4499、astm e1382或gb/t3488.2)或等效圆面积法测量平均晶粒度,无法定量描述“双晶”硬质合金的wc晶粒度分布状态。zl201410796617.9公开了一种判断双晶合金的方法,其关键在于,采用计算机图像分析技术对合金的晶粒尺寸(截面面积)进行从小到大排序,然后计算间隔k个晶粒的两个晶粒的尺度差

△

s(取k=0时,即相邻两个晶粒的尺度差),以

△

s出现跳变时的晶粒序号n为判定依据。

4.cn 109342280 a公开了一种用平均晶粒度及粒度分布表征硬质合金组织结构的方法和应用,采用金相分析软件获得碳化钨平均晶粒度,绘制粒度分布曲线,以此来确定硬质合金的组织结构;当粒度分布曲线出现双峰或多峰时,表明合金组织由两种或两种以上晶粒构成。但这样的方法对由粗晶和细晶构成的双晶结构的硬质合金wc晶粒度,只能获得合金整体碳化钨的平均晶粒度,其粒度分布曲线只能定性的表明合金组织由两种碳化钨晶粒构成,无法精确获得合金组织中粗晶和细晶单独的碳化钨平均晶粒度,以及两种晶粒分别在合金组织中的比例。

技术实现要素:

5.针对双晶结构硬质合金显微组织无法定量描述的问题,本发明的目的在于提出了一种双晶结构硬质合金的显微组织定量表征方法。具体而言,本发明的目的在于提供一种对双晶结构硬质合金的wc晶粒结构进行定量表征的方法。

6.本发明所述的双晶结构硬质合金晶粒结构定量表征方法,其特征在于,采用组织中粗晶的平均粒度dc、细晶的平均粒度df、以及粗、细晶平均晶粒度比值k=dc/df和粗、细晶粒数比值n=nc/nf四个晶粒度参数来表征双晶结构硬质合金的wc晶粒结构特征。

7.本发明的进一步的目的在于提供一种双晶结构硬质合金晶粒结构表征参数的测量分析方法,包括以下步骤:

8.(1)试样准备。按照标准的硬质合金显微组织金相分析方法(iso 4499或gb/t3488.2) 制备金相检测试样。即先将待测合金试样制备金相面,将试样的金相面浸入新配置的等量的 20%(质量百分数)铁氰化钾和氢氧化钠或氢氧化钾的混合水溶液腐蚀,腐蚀完成后用自来水冲洗干净,再用三氯化铁盐酸饱和溶液腐蚀金相面,腐蚀后先用自来水冲洗干净,再用酒精冲洗,并用热风干燥;

9.(2)图像获取。通过光学显微镜(或扫描电子显微镜)及金相分析软件获取图像。通常采集3~5张图像,测量统计的晶粒总数量在1000颗以上为优,晶粒数越多,统计值越准确。

10.(3)图像处理。首先对图像进行自动光源校正、白平衡、二值化处理,然后去噪处理,去除照片中过小的点,侧重去除不是晶粒的部分噪点;必要时还可以对晶粒上的孔进行填孔处理。

11.(4)总体平均晶粒尺寸(da)测定。对步骤(2)获取的图像中的所有晶粒的尺寸进行测量并统计分析,可得到最小晶粒尺寸d

min

,和最大晶粒尺寸d

max

,总体平均晶粒度(da)。

12.以截线法为例,对合金晶粒进行自动分割,使粘连的晶粒分开,再校正标尺、截线条数 (5-10)、截线角度(0-90

°

)等软件参数(具体参考(iso 4499、astm e1382或 gb/t3488.2),并设置过滤值下限为l

min

,一般取0或0.1μm(视图像质量确定);上限为l

ma

x,取等于或大于图像中最大晶粒的尺寸值dmax即可,意即设定统计尺寸范围为l

min

~d

max

μm的晶粒。然后设置晶粒度分级,一般分10级(可按实际需求分,不影响统计结果),最后用金相分析软件对当前样本进行统计分析得到总的晶粒数量na,总体平均晶粒度da及其粒径离差系数ca三个参数值,见表1。

13.表1

[0014][0015]

注:l

min

为去除噪点、杂质的尺寸值;a为组距=(l

max-l

min

)/(级数-1),取正值,选取原则是使最后一级的晶粒数目趋于0。

[0016]

(5)粗晶粒的平均晶粒度(dc)测定。对步骤(2)获取的图像中的粗晶粒进行测量并统计分析,所述粗晶粒是指尺寸大于总体平均晶粒度(da)的那部分晶粒。

[0017]

保持步骤(4)图像样本、标尺、截线条数、截线角度等参数不变,修改晶粒过滤值下限为l

min

=da;上限与步骤(4)相同为l

max

≥d

max

,即只统计尺寸范围为da~d

max

μm的晶粒,设置晶粒度分级,最后用金相分析软件对当前样本进行统计分析得到粗晶粒数量nc,粗晶粒的平均晶粒度dc及其粒径离差系数cc三个参数值,表2。

[0018]

表2

[0019][0020][0021]

注:b为组距=(l

max-l

min

)/(级数-1),取正值,选取原则是使最后一级的晶粒数目趋于0。

[0022]

(6)细晶粒的平均晶粒度(df)测定。对步骤(2)获取的图像中的细晶粒进行测量并

统计分析,所述细晶粒是指尺寸小于总体平均晶粒度(da)的那部分晶粒。

[0023]

保持步骤(4)图像样本、标尺、截线条数、截线角度等参数不变,修改晶粒过滤值下限与步骤(4)相同为l

min

=0;上限为l

max

=da,即只统计尺寸范围为0~daμm的晶粒,设置晶粒度分级,最后用金相分析软件对当前样本进行统计分析得到细晶粒数量nf,细晶粒的平均晶粒度df及其粒径离差系数cf三个参数值,表3。

[0024]

表3

[0025][0026]

注:c为组距=(l

max-l

min

)/(级数-1),取正值,选取原则是使最后一级的晶粒数目趋于0。

[0027]

(7)数据分析。由步骤(5)和(6)所测得的结果,可计算得出粗、细晶粒数比值n=nc/nf和粗、细晶粒粒径比k=dc/df两个晶粒度参数。

[0028]

本发明所述的双晶结构硬质合金wc晶粒度及粒度分布的测量和表征方法,通过对粗晶粒尺寸及细晶粒尺寸分别进行定量测量,统计并计算得到粗、细晶的平均晶粒度dc、df,粗、细晶粒数量比n和粗、细晶粒粒径比k,并以此四个晶粒结构参数来表征硬质合金的wc晶粒结构。n值越大表明组织中含有的粗晶越多,k越大则表明组织中粗、细晶粒的尺寸差异越大,而这些结构特征正是影响硬质合金性能的重要因素。

附图说明

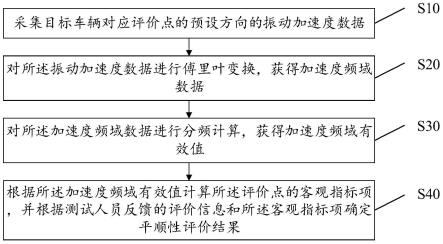

[0029]

图1是本发明所述的硬质合金的wc晶粒度及粒度分布的测量分析方法的实施步骤示意图。

[0030]

图2是实施例1的试样1放大1500倍的显微组织图像。

[0031]

图3是实施例1的试样1制备的金相面浸蚀后放大1500倍后拍摄的显微组织图像。

[0032]

图4是图3经光源校正处理后的显微组织图像。

[0033]

图5是图4经白平衡处理后的显微组织图像。

[0034]

图6是图5经二值化处理后的显微组织图像。

[0035]

图7是图6经去噪处理后的显微组织图像。

[0036]

图8是图7经晶粒分割处理后的显微组织图像。

[0037][0038]

图9是实施例1金相分析软件统计分析的显微组织图像。

[0039]

图10是实施例2的试样2放大1500倍的显微组织图像。

[0040]

图11是实施例2金相分析软件统计分析的显微组织图像。

具体实施方式

[0041]

下面结合附图和具体实施例对本发明作进一步详细说明。但不应将此理解为发明的上述主题的范围仅限于下述实施例。

[0042]

实施例1:

[0043]

使用本发明的方法对试样1进行分析,采用徕卡las v4.2金相分析系统及cias-m2000 硬质合金金相分析。分析方法步骤见图1,具体如下:

[0044]

步骤1:试样准备,将试样制备金相面。将试样1通过机械粗磨、细磨、磨光和抛光工序,制备成无腐蚀斑、无划痕、镜面状态的金相试样,具体参考(iso 4499、astm e1382 或gb/t3488.2),其显微组织图像如图2所示。

[0045]

将试样的金相面浸入新配置的等量的20%(质量百分数)铁氰化钾与氢氧化钠或氢氧化钾的混合水溶液腐蚀,腐蚀完成后用自来水冲洗干净,再用三氯化铁盐酸饱和溶液腐蚀金相面,腐蚀后先用自来水冲洗干净,再用酒精冲洗,并用热风干燥;

[0046]

步骤2:图像获取。通过金相显微镜放大1500倍,用金相分析软件拍摄5张图像,如图3所示。

[0047]

步骤3:图像处理,获得样本图像。图像处理包括将图像经过自动光源校正(图4)、自动白平衡(图5),二值化处理(图6),去噪(图7),然后进行合金晶粒自动分割,将粘连的晶粒分割开(图8)。

[0048]

步骤4:总体平均晶粒尺寸(da)测定。选择晶粒统计方法为截线法,设置截线条数为 10条,截线角度0度,选择1500倍并已经校准的标尺,设置晶粒过滤值lmin=0,l

max

=4.5 μm,即统计尺寸范围为0~4.5μm的晶粒,按表4设置晶粒度分级,最后用金相分析软件对处理后的图像进行统计分析(图9),得到总的晶粒数量na为2893,总体平均晶粒度da为 0.8μm及其粒径离差系数ca为0.69,统计分析结果见表4。

[0049]

表4

[0050][0051]

步骤5:粗晶粒的平均晶粒度(dc)测定。保持步骤(4)样本图像及软件参数设置。修改晶粒过滤值下限l

min

=da=0.8μm,上限取l

max

=4.5μm,即晶粒尺寸的统计范围为0.8~4.5 μm,按表5设置晶粒度分级,最后用金相分析软件对当前样本进行统计分析得到粗晶粒数量 nc为1158,粗晶粒的平均晶粒度dc为1.3μm及其粒径离差系数cc为0.37,统计分析结果见表5。

[0052]

表5

[0053][0054][0055]

步骤6:细晶粒的平均晶粒度(df)测定。保持步骤(4)样本图像及软件参数设置。修改晶粒过滤值下限l

min

=0,上限l

max

=da=0.8μm,即晶粒尺寸的统计范围为0~0.8μm,按表 6设置晶粒度分级,最后用金相分析软件对当前样本进行统计分析得到细晶粒数量nf为 1735,细晶粒的平均晶粒度df为0.5μm及其粒径离差系数cf为0.47,统计分析结果见表 6。

[0056]

表6

[0057][0058]

步骤7:数据分析。根据上述步骤(5)和(6)所测得的结果,可计算得出粗、细晶粒数比值n=nc/nf为0.68,粗、细晶粒粒径比值k=dc/df为2.6。

[0059]

实施例2:

[0060]

使用本发明的方法对试样2进行分析,图10是试样2的金相试样显微组织图像。分析方法步骤具体如下:

[0061]

步骤1~3,同实施例1。

[0062]

步骤4:总体平均晶粒尺寸(da)测定。操作方法同实施例1。按表7设置晶粒度分级,设置过滤值下限l

min

=0,上限l

max

=8.1μm,即晶粒尺寸的统计范围为0~8.1μm,用金相分析软件对当前样本进行统计分析(图11)得到总的晶粒数量na为2302,总体平均晶粒度da为1.1μm及其粒径离差系数ca为0.81,统计分析结果见表7。

[0063]

表7

[0064][0065]

步骤5:粗晶粒的平均晶粒度(dc)测定。操作方法同实施例1。按表8设置晶粒度分级,设置晶粒过滤值下限l

min

=da=1.1μm,上限lmax=8.3μm,统计分析得到粗晶粒数量 nc

为811,粗晶粒的平均晶粒度dc为2.0μm及其粒径离差系数cc为0.42,统计分析结果见表8。

[0066]

表8

[0067][0068][0069]

步骤6:细晶粒的平均晶粒度(df)测定。操作方法同实施例1。按表9设置晶粒过滤值下限lmin=0,上限lmax=1.1μm,统计分析得到细晶粒数量nf为1413,细晶粒的平均晶粒度df为0.6μm及其粒径离差系数cf为0.51,统计分析结果见表9。

[0070]

表9

[0071][0072]

步骤7:数据分析。计算得出粗、细晶粒数比值n=nc/nf为0.54,粗、细晶粒粒径比值 k=dc/df为3.33。

[0073]

上述具体方式的实施例仅用以解释本发明,并不用于局限本发明。在不背离权利要求书中所阐述的本发明主旨的情况下,可对具体实施方式做出变更和改变。比如本发明技术方案中“截线法”测量晶粒尺寸也可以“等效圆”法等其它晶粒尺寸测量法;再如本发明所述方法也可用于表征如tic-ni,ti(c,n)-ni等显微组织结构与wc-co硬质合金相似的复合材料体系。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。