1.本发明涉及锅炉技术领域,尤其是一种串联变流速逆流换热的燃气导热油锅炉。

背景技术:

2.因环境保护、节能减排、碳中和等的要求,燃油气锅炉得到大力发展。导热油锅炉作为锅炉的一个分支,因低压高温、供热稳定等特点,在化纤、印染等行业得到大量应用。

3.导热油是一种有机介质,高温易碳化,所以控制导热油在锅炉内部的温度不超过导热油的最高许用温度,是导热油锅炉设计的关键。

4.导热油是一种有机介质,泄漏易着火,所以锅炉的结构应能自由膨胀、热应力水平低,防止泄漏。

5.导热油的工作温度高(典型温度,回油285℃,出油325℃),根据传热学原理,因冷源温度高,所以锅炉的排烟温度较高,一般用空气预热器回收排烟热能,但空气经空预器加热后,温度很高,约250~280℃,使燃烧温度升高,进一步使nox排放升高,一般采用烟气再循环技术降低nox排放,热风温度升高使降低nox的难度加大。

6.燃气导热油锅炉一般采用多头螺旋盘管式受热面,管子之间密排形成圆柱形。

7.根据锅炉功率的不同,采用二管圈、或三管圈,管圈直径同心圆布置。

8.从导热油流程来说,有串联、并联之分。

9.串联是指回油经分配集箱分散进入指定数量(比如5头)管子,沿多头螺旋线在第一管圈流动,在第一管圈的终端过渡到第二管圈的始端,继续沿螺旋线在第二管圈流动,相同原理进入第三管圈流动,最终进入出口汇集集箱。串联流程的特点:1.每一根管子的螺旋长度、受热负荷大致相等,使导热油的流量、温升基本相等,导热油的出口油温基本相等,即每根管的导热油温差较小;2.螺旋线的流程比较长(管圈1 管圈2 管圈3),使得导热油的流动阻力较大,循环泵的功率较大。

10.并联是指回油经分配集箱分散进入指定数量(比如10头)管子,多头管子分别进入第一(比如5头)、第二(比如3头)、第三(比如2头)管圈,各自在指定管圈沿螺旋线流动,在各自管圈的终端过渡到出口汇集集箱。并联流程的特点:1.每一根管子的螺旋长度、受热负荷不相等,使导热油的流量、温升不相等,导热油的出口油温不相等,即每根管的导热油温差较大,使得某些管子的温度超过导热油的最高许用温度;2.螺旋线的流程比较短,使得导热油的流动阻力较小,循环泵的功率较小。

11.从烟气流程来说,有二回程、三回程之分。

12.二回程是指气体燃料在第一管圈燃烧流动到第一管圈终端,烟气转弯进入第一与第三管圈之间的环形空间,流动到终端,完成换热过程。特点:1.第三管圈的外表面没有利用;2.烟气流程短,烟气阻力小。

13.三回程是指气体燃料在第一管圈燃烧流动到第一管圈终端,烟气转弯进入第一与第三管圈之间的环形空间,流动到终端,转弯进入第三管圈与外壳之间的环形通道,流动到第三管圈的终端,完成换热过程。特点:1.第三管圈的外表面得到利用;2.烟气流程长,烟气

阻力大。

14.从传热来说,有顺流、逆流之分。烟气流动方向与导热油流动方向相反的换热为逆流换热,相同的为顺流换热。为了降低排烟温度,提高效率,一般都要求设计成逆流换热,但受其它条件的限制,不是所有的锅炉都可以设计成逆流换热。

15.由于导热油的粘度较大,在管内流动时,边界层层流流速较小,管外受高温辐射,边界层的油温超过最高允许油膜温度,则有机导热油易碳化,形成管内积碳,进一步使传热恶化,影响安全与效率。所以要求提高管内导热油的流速,以减少层流边界层的厚度,以降低油膜温度。但提高流速使流阻增加,循环泵的功率增加。所以导热油流速的选取是一个流阻与膜温的最优平衡问题。

16.总之,现有技术,串联锅炉流阻较大,导热油温差较小;并联锅炉流阻较小,温差大。三回程锅炉,效率较高,但烟气阻力大;二回程锅炉,效率较低,烟气阻力小。逆流锅炉,排烟温度低,效率高;顺流锅炉,排烟温度高,效率低。为了降低油膜温度,导热油流阻较大。

技术实现要素:

17.本发明针对现有技术中的不足,提供了一种串联变流速逆流换热的燃气导热油锅炉。

18.为解决上述技术问题,本发明通过下述技术方案得以解决:一种串联变流速逆流换热的燃气导热油锅炉,包括锅炉本体,所述锅炉本体上包括有若干管圈,相邻管圈之间具有用于将两者连通并实现不同管径的管圈之间过渡的异径管。

19.上述技术方案中,所述锅炉本体上部设置有导热油回油集箱及烟气出口,所述导热油回油集箱位于所述烟气出口端。

20.上述技术方案中,所述锅炉本体上包括有依次连通的外管圈、内管圈及中管圈,所述外管圈与所述内管圈之间设置有用于将两者连通并实现管径过渡的第一异径管,所述中管圈与所述内管圈之间设置有用于将两者连通并实现管径过渡的第二异径管。

21.上述技术方案中,所述外管圈的管径大于所述内管圈的管径,所述中管圈的管径大于所述内管圈的管径。

22.上述技术方案中,所述第一异径管一端管径与所述外管圈相同,另一端与所述内管圈相同。

23.上述技术方案中,所述第二异径管一端与所述中管圈相同,另一端与所述内管圈相同。

24.本发明的有益效果是:1、导热油的出口油温偏差小, -1℃,安全;2、导热油流阻较传统串联式减小约50%,循环泵功率、耗电量降低;3、锅炉效率提高1~2%;4、油膜温度低,安全性高。

附图说明

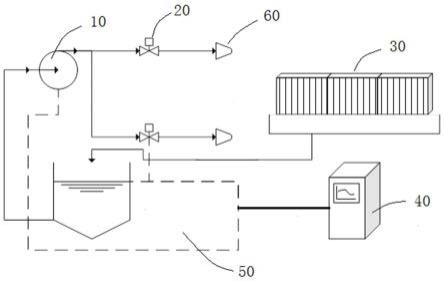

25.图1为本发明示意图。

26.图2为本发明变流速设计示意图。

具体实施方式

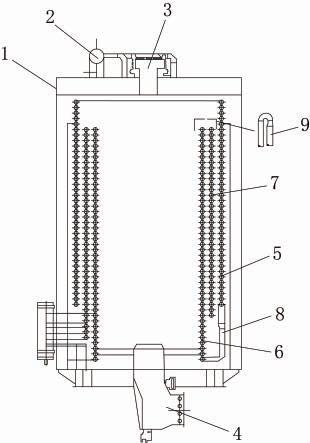

27.下面通过具体实施方式及附图对本发明作进一步详细描述:参见图1及图2,一种串联变流速逆流换热的燃气导热油锅炉,包括锅炉本体1,所述锅炉本体1上设置有导热油回油集箱2及烟气出口3,本实施例中,导热油回油集箱2位于所述烟气出口端,锅炉本体1上还设置有出口汇集集箱4,其可设置于锅炉本体1底部。

28.锅炉本体1包括有若干管圈,相邻管圈之间具有用于将两者连通并实现不同管径的管圈之间过渡的异径管。

29.本实施例中,管圈具有三个,依次连通的外管圈5、内管圈6及中管圈7,导热油三管圈之间串联,导热油出口温差小,同时采用变流速设计,通过异径管改变换热管直径的方法,在需要较高流速的受热段(比如炉膛高温区)选用较小直径的管子,以降低油膜温度;在受热较弱的受热段,选用直径较大的管子,导热油流速降低,导热油流阻较小。使得整体流阻较小。

30.烟气三回程设计,充分利用外管圈外表面的受热面积,受热面积增加,提高效率。

31.逆流换热,通过优化导热油与烟气的流程,形成逆流换热,使锅炉主机的排烟温度降低。

32.具体的,所述外管圈5与所述内管圈6之间设置有用于将两者连通并实现管径过渡的第一异径管8,所述外管圈5的管径大于所述内管圈6的管径,所述第一异径管8一端管径与所述外管圈5相同,另一端与所述内管圈6相同;所述中管圈7与所述内管圈6之间设置有用于将两者连通并实现管径过渡的第二异径管9,所述中管圈7的管径大于所述内管圈6的管径,所述第二异径管9一端与所述中管圈7相同,另一端与所述内管圈6相同。

33.导热油回油集箱2布置在烟气出口端,导热油先进入外管圈5,沿烟气流动方向相反方向流动,因与外管圈5换热的烟气温度较低,换热量较小,导热油温升较小;从外管圈5过渡到内管圈6的导热油温度较低,使内管圈6导热油的基础油温较低;在外管圈5的终端,过渡到内管圈6,变流速设计,装第一异径管8,管径变小,流速增加,进一步使油膜温度较低;导热油在内管圈6流动到终端,过渡到中管圈7,变流速设计,装第二异径管9,管径变大,流速降低,流阻减小,与中管圈7换热的烟气温度适中,油膜温度不会超高。

34.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。