1.本发明涉及物流行业中的小件包裹分拣领域,具体地涉及一种自动建包系统及建包流程。

背景技术:

2.随着信息技术、自动化技术以及人工智能等技术的进步,推动我国物流行业加快了技术升级的节奏,物流行业正在从劳动密集型向技术密集型转变,整个物流行业呈现出向“无人化”发展的趋势。然而现阶段真正大部分流程实现“无人化”的物流处理中心仍是凤毛麟角,特别是在小件包裹的“开拆”、“打包”等环节仍存在无人化的“断点”。在传统的小件包建包方式中,包裹通过分拣机分拣至分布在分拣机侧边的对应的格口中,后续通过人工对格口下方的邮袋进行打包。这样的打包方式通常由于格口较多需要布置大量的人工,其次一个人工通常负责多个格口,而每个格口对应不同的流向,在打包时人工需要核对标签机的信息雨正在打包的格口,在建包时影响效率,也容易出错。

技术实现要素:

3.本发明的目的在于提供一种自动建包系统及建包流程,用于解决目前行业中在小件包建包环节效率低,多人工,易出错的问题。

4.本发明的目的是这样实现的:一种自动建包系统包括自动推出格口,建包输送线,集中式建包工位,总包带走输送线;所述自动推出格口通过建包输送线与集中式建包工位串通,所述总包带走输送线设置在集中式建包工位内部;

5.所述自动推出格口包括电机组件、底座及设置在底座下方的支撑轮组件,所述底座上方设置有侧板,所述侧板外侧下部设置有滑轨,所述滑轨上设置有滑块,所述滑块对应侧板处设置有滑动开槽;所述侧板外侧上部设置有水平导轨连杆组件,所述导轨连杆组件左端铰接有连杆,所述连杆的另一端与滑块上方的连接块铰接;所述侧板内侧设置有内侧板组件,所述内侧板组件左端设置有推板组件,右端设置有门组件,所述门组件与导轨连杆组件的右端固定连接;所述底座两端设置有主滚筒及从滚筒,所述主滚筒及从滚筒上设置有皮带,所述推板组件与皮带固定连接;所述推板组件内侧设置有横板,所述横板两端穿过滑动开槽与滑块固定连接;所述自动推出格口内设置有光电感应装置及设置在自动推出格口上游的体积测量仪;

6.所述建包输送线设置在门组件及底座下方;所述建包输送线包括格口落件输送单元和积放跟踪输送单元;所述格口落件输送单元由10m以上的长皮带机组成;积放跟踪输送单元为3m~5m长度的短皮带机组成;所述格口落件输送单元和积放跟踪输送单元一侧设置有光栅装置;

7.所述建包输送线后端与集中式建包工位上的上下摆臂机对接,所述集中式建包工位还包括横向输送机,撑袋架组件,底部短输送机,总包带走线,空袋存放盒,打印机安装架;所述空袋存放盒,打印机安装架安装在撑袋架组件两侧;所述横向输送机设在上下摆臂

机中心下方,其末端设置有收口滑槽,所述收口滑槽下方设置撑袋架组件,所述撑袋架组件下方设置有底部短输送机,所述底部短输送机与总包带走线交叉连通;所述打印机安装架安装有打印机、按钮、格口显示屏、扎带、rfid状态指示器、rfid读写器。

8.一种自动建包系统的建包流程,包括以下步骤:

9.1)自动推出格口在收集一定程度的包裹后自动判断满格,将格口内的包裹推出至建包输送线上;

10.2)包裹在建包输送线上以包堆的形式控制前后包堆间隔向后输送至对应的集中式建包工位,操作人员将在固定的工位进行打包作业;

11.3)打包完成后的包裹总包将通过总包带走输送线流转至后续流程。

12.优选的,所述自动推出格口的满格判断方式包含光电判断,当格口内的包裹堆积到设置在格口内或格口滑槽上的光电照射的范围内时触发满格信号;以及通过上游设备的体积测量仪读取包裹体积并进行累计将信息送到高层系统计算,计算结果再反馈给自动建包系统,包裹体积达到一定阈值后触发满格型号。

13.优选的,所述自动推出格口在触发满格信号时工作流程如下:

14.1)当自动建包系统(以下用abms代替)检测到满格光电信号后,向高层信息系统(以下用hlcs代替)申请锁格,同时告知分拣机系统(以下用slcs代替);

15.2)abms收到应答消息后,判别落件范围是否满足推出条件,若不满足将继续等待,若满足条件则abms启动推头;自动推出格口采用电机或电滚筒驱动底部皮带,通过皮带带动推板组件运动;推板组件通过导轨,滑块组件带动门组件进行运动,将格口内的包裹推出至建包输送线;

16.3)abms检测到推头到位信号,格口落件完成,推头复位;

17.4)abms检测到推头复位信号,向hlcs申请解锁,收到应答消息后,格口状态恢复为允许落格状态。

18.优选的,所述格口落件输送单元推出包堆的工作流程如下:

19.1)由格口推出且包堆没有经过下一段皮带机之前,abms以模拟位置对包堆进行头尾定位;头间距表示前包堆和格口位置的间距,落件范围表示出格包堆占据的长度,尾间距表示本包堆尾和后包堆头的间距;

20.2)当包堆经过第一个光幕或者光电位置,abms根据触发信号对包堆头和包堆尾进行重新定位,以更新后的跟踪信号位置代替模拟位置;

21.3)abms系统主程序循环检测每段皮带机的跟踪信号。包堆在经过每个光幕或者光电位置时,都会对包堆头和包堆尾进行定位校正,避免位移误差累计。

22.优选的,所述积放跟踪输送单元运输包堆的工作流程如下:

23.1)包堆离开格口落件输送单元后即进入积放跟踪输送单元;包堆进入积放输送单元后会经过光幕或光电同时更新包堆的位置以及长度。

24.2)在积放跟踪输送单元中皮带机原则上为3m~5m长度的短皮带机,包堆在积放跟踪输送单元中若由于后端拥堵或其他情景导致无法继续输送时,原则上会停留在单独一段皮带机上;若因特殊原因包堆同时停留在两段皮带机上,底层控制系统会将两段皮带机视为同一段皮带机进行输送;同时控制包堆之间的间隔,确保包堆之间存在一定大小的间隔确保包堆在输送中不发生混包的情况;

25.3)包堆通过积放跟踪输送单元时,在距离后端集中建包工位一定距离时会将包堆分配至目前空闲的工位,包堆继续向后输送;在将要接近对应的集中建包工位时会检测工位中的分流设备是否已经工作到位;若已动作到位包堆将输送至对应的集中建包工位。

26.优选的,所述上下摆臂机和人工打包工位配合工作,工作流程如下:

27.1)上下摆臂机打开,包堆通过摆臂机斜坡段,进入横向输送机,随后摆臂机自动关闭;

28.2)包堆自动经横向输送机进入收口滑槽;

29.3)小件自动包裹落入空袋中,按钮灯亮起,打印机自动打印标签,rfid状态指示器上“成功”灯常亮,表示rfid信息写入成功;

30.4)工人将标签拿下,确认打印信息和格口显示屏的显示信息,确认rfid指示器上“成功”灯常亮,将标签贴到扎带上;

31.5)工人将总包从撑袋框取下,放在底部短输送机上,使用贴了标签的扎带进行扎袋;

32.6)工人扎袋完毕之后,踩下脚踏开关,底部短输送机运转,总包被送至总包带走线;

33.7)工人从空袋存放盒拿取空袋,将带有rfid标签的一面贴近rfid天线,换好袋后确认rfid指示器上“正常”灯处于常亮状态;

34.8)工人按下复位按钮,等待下一个包堆到来。

35.优选的,所述皮带机的输送速度约为1m/s,承载能力大于12.5kg/m。

36.优选的,所述建包输送线中的皮带机可采用头尾滚筒在40mm以下的细滚筒皮带机的形式或采用常规的皮带机进行输送。

37.优选的,所述建包输送线中的皮带机采用凸起式的侧挡板与推出格口进行对接。

38.优选的,所述内侧板组件内侧装有导条,所述导条与推板组件相互配合。

39.优选的,所述自动推出格口通常为包裹在放入中转所用的邮袋后占用60%左右的体积后,自动判断格口满格,发出锁格信号并在建包输送线上寻找空位将格口内包裹推出。

40.与现有技术相比,本发明的有益之处在于:

41.通过上述技术方案,首先取代了传统建包流程中分散人工打包的方式,将操作人员集中到固定区域进行打包作业,实现了打包人员的减少以及整体建包效率的提高;

42.其次,操作人员在固定的工位进行打包,正在作业的总包与打标机输出的标签一一对应,同时可以采用rfid等方式自动绑定总包信息,减少出错可能;

43.更进一步,固定的打包工位也便于场地管理,减少人力资源的浪费和管理成本的上升。

附图说明

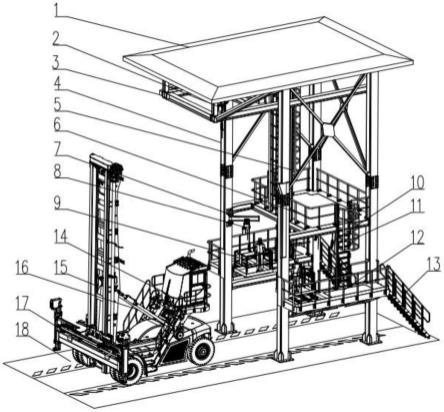

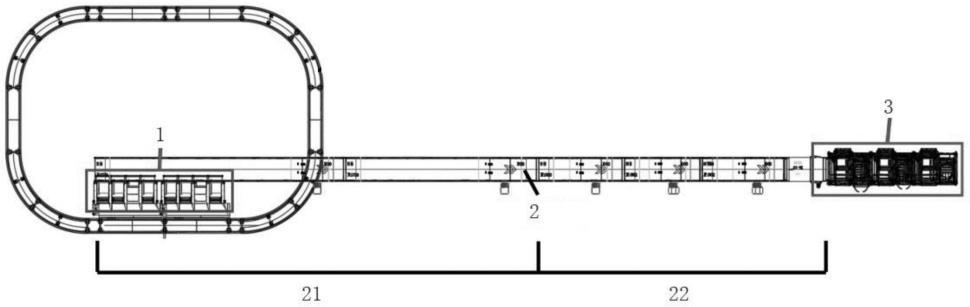

44.图1为本发明自动建包的整体结构示意图。

45.图2为本发明自动推出格口的正面结构示意图。

46.图3为本发明自动推出格口的背面结构示意图。

47.图4为本发明自动推出格口的滑块处放大结构示意图。

48.图5为本发明集中建包工位的结构示意图。

49.图6本发明自动推出格口流程逻辑图。

50.图7为本发明格口落件输送单元工作流程逻辑图。

51.图8为本发明积放跟踪输送单元工作流程逻辑图。

52.图9为本发明皮带机与推出格口进行对接的凸起式侧挡板的结构示意图。

53.其中,1动推出格口,2建包输送线,3集中式建包工位,4总包带走输送线,5底座,6支撑轮组件,7侧板,8滑轨,9滑块,10滑动开槽,11导轨连杆组件,12连杆,13连接块,14内侧板组件,15推板组件,16门组件,17主滚筒,18从滚筒,19皮带,20横板,21格口落件输送单元,22积放跟踪输送单元,23上下摆臂机,24横向输送机,25撑袋架组件,26底部短输送机,27空袋存放盒,28打印机安装架,29收口滑槽。

具体实施方式

54.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

55.如图1-8所示,一种自动建包系统包括自动推出格口1,建包输送线2,集中式建包工位3,总包带走输送线4;自动推出格口1通过建包输送线2与集中式建包工位3串通,总包带走输送线4设置在集中式建包工位内部;

56.自动推出格口1包括电机组件、底座5及设置在底座5下方的支撑轮组件6,底座5上方设置有侧板7,侧板7外侧下部设置有滑轨8,滑轨8上设置有滑块9,滑块9对应侧板7处设置有滑动开槽10;侧板7外侧上部设置有水平导轨连杆组件11,导轨连杆组件11左端铰接有连杆12,连杆12的另一端与滑块9上方的连接块13铰接;侧板7内侧设置有内侧板组件14,内侧板组件14左端设置有推板组件15,右端设置有门组件16,门组件16与导轨连杆组件11的右端固定连接;底座5两端设置有主滚筒17及从滚筒18,主滚筒17及从滚筒18上设置有皮带19,推板组件15与皮带19固定连接;推板组件15内侧设置有横板20,横板20两端穿过滑动开槽10与滑块9固定连接;所述自动推出格口1内设置有光电感应装置及设置在自动推出格口1上游的体积测量仪;

57.如图1-8所示,建包输送线2设置在门组件16及底座5下方;建包输送线2包括格口落件输送单元21和积放跟踪输送单元22;格口落件输送单元21由10m以上的长皮带机组成;积放跟踪输送单元22为3m~5m长度的短皮带机组成;格口落件输送单元21和积放跟踪输送单元22一侧设置有光栅装置;

58.如图1-8所示,建包输送线2后端与集中式建包工位3上的上下摆臂机23对接,集中式建包工位3还包括横向输送机24,撑袋架组件25,底部短输送机26,空袋存放盒27,打印机安装架28;空袋存放盒27,打印机安装架28安装在撑袋架组件26两侧;横向输送机24设在上下摆臂机中心下方,其末端设置有收口滑槽29,收口滑槽29下方设置撑袋架组件25,撑袋架组件25下方设置有底部短输送机26,底部短输送机26与总包带走输送线4交叉连通;打印机安装架28安装有打印机、按钮、格口显示屏、扎带、rfid状态指示器、rfid读写器。

59.一种自动建包系统的建包流程,包括以下步骤:

60.1)自动推出格口在收集一定程度的包裹后自动判断满格,将格口内的包裹推出至建包输送线上;

61.2)包裹在建包输送线上以包堆的形式控制前后包堆间隔向后输送至对应的集中式建包工位,操作人员将在固定的工位进行打包作业;

62.3)打包完成后的包裹总包将通过总包带走输送线流转至后续流程。

63.上述自动推出格口的满格判断方式包含光电判断,当格口内的包裹堆积到设置在格口内或格口滑槽上的光电照射的范围内时触发满格信号;以及通过上游设备的体积测量仪读取包裹体积并进行累计将信息送到高层系统计算,计算结果再反馈给自动建包系统,包裹体积达到一定阈值后触发满格型号。

64.上述自动推出格口在触发满格信号时工作流程如下:

65.1)当自动建包系统(以下用abms代替)检测到满格光电信号后,向高层信息系统(以下用hlcs代替)申请锁格,同时告知分拣机系统(以下用slcs代替);

66.2)abms收到应答消息后,判别落件范围是否满足推出条件,若不满足将继续等待,若满足条件则abms启动推头;自动推出格口采用电机或电滚筒驱动底部皮带,通过皮带带动推板组件运动;推板组件通过导轨,滑块组件带动门组件进行运动,将格口内的包裹推出至建包输送线;

67.3)abms检测到推头到位信号,格口落件完成,推头复位;

68.4)abms检测到推头复位信号,向hlcs申请解锁,收到应答消息后,格口状态恢复为允许落格状态。

69.上述格口落件输送单元推出包堆的工作流程如下:

70.1)由格口推出且包堆没有经过下一段皮带机之前,abms以模拟位置对包堆进行头尾定位;头间距表示前包堆和格口位置的间距,落件范围表示出格包堆占据的长度,尾间距表示本包堆尾和后包堆头的间距;

71.2)当包堆经过第一个光幕或者光电位置,abms根据触发信号对包堆头和包堆尾进行重新定位,以更新后的跟踪信号位置代替模拟位置;

72.3)abms系统主程序循环检测每段皮带机的跟踪信号。包堆在经过每个光幕或者光电位置时,都会对包堆头和包堆尾进行定位校正,避免位移误差累计。

73.上述积放跟踪输送单元运输包堆的工作流程如下:

74.1)包堆离开格口落件输送单元后即进入积放跟踪输送单元;包堆进入积放输送单元后会经过光幕或光电同时更新包堆的位置以及长度。

75.2)在积放跟踪输送单元中皮带机原则上为3m~5m长度的短皮带机,包堆在积放跟踪输送单元中若由于后端拥堵或其他情景导致无法继续输送时,原则上会停留在单独一段皮带机上;若因特殊原因包堆同时停留在两段皮带机上,底层控制系统会将两段皮带机视为同一段皮带机进行输送;同时控制包堆之间的间隔,确保包堆之间存在一定大小的间隔确保包堆在输送中不发生混包的情况;

76.3)包堆通过积放跟踪输送单元时,在距离后端集中建包工位一定距离时会将包堆分配至目前空闲的工位,包堆继续向后输送;在将要接近对应的集中建包工位时会检测工位中的分流设备是否已经工作到位;若已动作到位包堆将输送至对应的集中建包工位。

77.上述上下摆臂机和人工打包工位配合工作,工作流程如下:

78.1)上下摆臂机打开,包堆通过摆臂机斜坡段,进入横向输送机,随后摆臂机自动关闭;

79.2)包堆自动经横向输送机进入收口滑槽;

80.3)小件自动包裹落入空袋中,按钮灯亮起,打印机自动打印标签,rfid状态指示器上“成功”灯常亮,表示rfid信息写入成功;

81.4)工人将标签拿下,确认打印信息和格口显示屏的显示信息,确认rfid指示器上“成功”灯常亮,将标签贴到扎带上;

82.5)工人将总包从撑袋框取下,放在底部短输送机上,使用贴了标签的扎带进行扎袋;

83.6)工人扎袋完毕之后,踩下脚踏开关,底部短输送机运转,总包被送至总包带走线;

84.7)工人从空袋存放盒拿取空袋,将带有rfid标签的一面贴近rfid天线,换好袋后确认rfid指示器上“正常”灯处于常亮状态;

85.8)工人按下复位按钮,等待下一个包堆到来。

86.上述皮带机的输送速度约为1m/s,承载能力大于12.5kg/m。

87.如图1-8所示,上述建包输送线2中的皮带机可采用头尾滚筒在40mm以下的细滚筒皮带机的形式或采用常规的皮带机进行输送;采用头尾滚筒在40mm以下的细滚筒皮带机的形式,防止信封等薄件在输送过程中发生卡塞的情况;若应用场景不涉及到薄件的传输,也可采用常规的皮带机进行输送。

88.如图1-8所示,上述建包输送线2中的皮带机采用凸起式的侧挡板与推出格口进行对接;采用凸起式的侧挡板防止信封等薄件在输送过程中滞留,以及防止包堆堆积在靠近推出格口的一侧在输送过程中与设备剐蹭导致包裹滞留。

89.如图1-8所示,上述内侧板组件14内侧装有导条30,所述导条30与推板组件15相互配合。

90.如图1-8所示,上述自动推出格口1通常为包裹在放入中转所用的邮袋后占用60%左右的体积后,自动判断格口满格,发出锁格信号并在建包输送线上寻找空位将格口内包裹推出。

91.上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。