1.本发明涉及一种测量方法,具体涉及一种基于单目视觉的转炉液位实时测量方法,属于冶金行业过程控制技术领域。

背景技术:

2.转炉炼钢的产量占目前炼钢总产量的80%以上,转炉炼钢过程钢的控制是保证冶炼钢水质量的一个重要条件。

3.转炉炼钢是以铁水、废钢、合金为主要原料,氧气从垂直炉底的顶吹氧枪吹入,并在炉底吹入氮气和惰性气体进行搅拌,需要去除的碳、硅、锰等元素与氧发生反应,生成物进入炉渣或直接从烟气中排出,同时靠铁水本身的物理热和复杂的化学反应产生的热量使其温度和成分达到出钢要求。

4.转炉出钢以操作人员全程手动控制为主,出钢角度和时间的控制完全取决于操作工对钢流、钢渣情况的目视判断,再依据经验控制倾倒转炉。虽然操作人员己经在生产作业的控制方面积累了相当多的经验,也取得了很大的成绩,但是客观上仍旧就存在不稳定和不精确的情况。并且转炉高温高粉尘的工作环境,导致操作工在控制的过程中存在一定的危险性。

5.由于摇炉角度受人为控制的影响,为了能够足够快速地倒完一炉钢水,不可避免地会出现转炉炉口溢渣的问题,而溢渣会导致大量的钢水被浪费,严重的情况下甚至会发生安全事故,,严重影响生产效益。现有的这种作业方式达不到企业精细化管理和高质量产品要求,与国家大力提倡的智能制造、先进制造理念有一定的差距。

6.综上所述,通过实时检测钢炉液位距炉口(或出钢口)之间的高度差对转炉出钢过程中的摇炉角度进行自动控制,使得转炉出钢过程中钢水液位静压力最大,实现出钢过程速度最快、下渣卷渣最少的工艺效果,是目前本领域技术人员急需解决的问题。

7.保证生产效益,是目前本领域技术人员急需解决的问题。

技术实现要素:

8.本发明正是针对现有技术中存在的问题,提供一种基于单目视觉的转炉液位实时测量方法,该技术方案实现了转炉炉内液面与炉口位置关系的检测和计算方法,进而实现转炉出钢过程中的自动控制。

9.为了实现上述目的,本发明的技术方案如下,一种基于单目视觉的转炉液位实时测量方法,包括以下步骤:步骤1:转炉(1)设置炉口相机监测系统,利用高分辨率工业相机监测出炉口;将采集到的图像进行液面位置检测;具体如下

10.步骤1.1:利用图像模糊处理进行图像去噪,减少瑕疵点;

11.步骤1.2:对去噪后的图像进行灰度变换;

12.步骤1.3:对灰度图像进行特征检测,获得具有炉口特征的区域(roi1);

13.步骤1.4:利用霍夫变换(hough)变换圆检测拟合炉口,将特征区域(roi2)定位于

炉口内的位置;

14.步骤1.5:利用canny边缘检测算法实时获得转炉炉口内液面位置;

15.步骤2:本实施方案中采用高精度陶瓷标定板作为参照物,在python的opencv框架下利用张正友标定法进行运算获得相机内参;

16.步骤3:利用步骤1获得的图像,获得转炉炉口内的液面位置后,根据图像的dpi,计算出在图像上转炉液面和相机光心位置的实际距离,实现从像素数目差到实际距离的转换;

17.步骤4:本实施方案对于液位的判断方式是基于数学模型的理论计算,根据液面的实际位置设计三种判断方式,分别是液位与转炉中轴上方炉壁相交、液位与转炉中轴下方炉壁相交、液位与炉底相交,这三种判断方式经过判定后,实时液面高度将经过不同的计算方式获得;

18.步骤4.1:判断转炉液面是否与炉底相交;

19.步骤4.2:计算转炉液位与炉底相交的情况下转炉液面高度;

20.步骤4.3:判断液位是否与转炉中轴上方炉壁相交;

21.步骤4.4:液位与转炉中轴上方炉壁相交时,计算转炉液面高度;

22.步骤4.5:液位与转炉中轴下方炉壁相交时,计算转炉液面高度;

23.步骤5:将步骤4获得的转炉液面高度与转炉中心的高度差转换成转炉液面高度与炉口之间的高度差,

24.步骤6:在实际转炉倾倒的过程中,炉口存在溢渣堆积的情况,导致最后的计算结果存在误差,本实施例将根据实际结果与计算结果的对比设置一个偏置项,通过偏置项调节几何模型,使计算结果更准确。

25.步骤7:根据转炉液面高度的计算结果,当实际液面高度与炉口之间的高度差较小时,及时调整转炉角度,避免炉口溢渣和倒炉事故。

26.步骤8:出钢结束。

27.步骤9:定期对几何计算模型进行校正,可使计算获得的转炉液面高度接近当前的实际状况,防止在实际环境下出现的部分位置偏差,从而增强模型的自适应能力。

28.相对于现有技术,本发明具有如下优点,该技术方案所提供的转炉炉内液面检测设备,包括工业相机,用于实时获取转炉炉口内的图像;与所述工业相机连接的控制装置,用于根据拍摄的图像获得转炉液面的流动状态和转炉液面在转炉炉内的位置,以获得炉口液面与炉口的位置关系;所述控制装置根据位置关系发出对应的提示信息。本实施方式实现了转炉炉内液面与炉口位置关系的检测和计算方法,进而实现出钢过程中的转炉转动角度和速度的自动控制,可实现转炉炉内液面与出钢口(2)静压力最大的工艺目的,减少出钢过程中炉口溢渣、出钢口(2)卷渣、出钢速度最快的工艺效果。。

附图说明

29.图1为本实施例所提供的转炉液面高度检测设备的结构示意图。

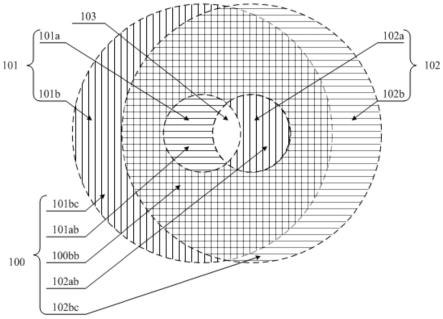

30.图2为转炉液面高度液位判断几何模型示意图。

31.图3为转炉炉底及中心位置与相机光学成像平面位置关系示意图。

32.图4为转炉液面与炉底相交时液面高度几何模型推导示意图。

33.图5为转炉液面与炉壁相交时液位判断几何模型示意图。

34.图6为转炉液面与转炉中轴上方炉壁相交时液面高度几何推导示意图。

35.图7为转炉液面与转炉中轴下方炉壁相交时液面高度几何推导示意图。

36.图8为转炉液面距转炉中轴高度差转换成转炉液面与转炉炉口高度差的几何推导示意图。

具体实施方式:

37.为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

38.实施例1:参见图1,本实施方式基于工业相机的单目视觉成像原理,依赖于小孔成像的光学原理,实现实时的液位高度测算,以满足最优的倒钢效率。

39.转炉出钢控制系统如图1所示。图中1为转炉,在转炉倾倒过程中,钢液从炉侧出钢口2倒出,倾倒过程中既要保证倒钢的速度,又要保证钢液不会从炉口溢出;图中3为高分辨率工业相机,利用高分辨率相机获取的图像更加清晰,进而使得转炉液面的流动状态和转炉液面在转炉炉内的位置更加准确,有利于提高控制装置5根据转炉液面的流动状态和转炉液面在转炉炉内的位置获得液面位置的准确性。

40.本实施方案在几何模型计算过程中存在观测变量和固定变量,需观测的变量包括通过图像识别得到的液位像素点位置,转炉的倾角,液位的实际高度等。固定的变量包括相机和转轴中心的距离,相机高度,转炉的各个参数等。利用这些数据才可以构造实际的计算模型。

41.本实施方案最后的输出结果符合转炉钢液倾倒过程的实际情况,根据实时液面高度给出转炉的转动命令,控制驱动设备增加转炉在当前出钢角度的出钢停留时间。本实施提供了一种可观测、可理解、可解释的液位计算方式,可以更加直观全面地控制转炉出钢倾倒过程。

42.本实施方式的具体实现过程如下:

43.步骤1:转炉(1)设置炉口相机监测系统,利用高分辨率工业相机监测出炉口,将采集到的图像进行液面位置检测,具体步骤如下:

44.步骤1.1:利用图像模糊处理进行图像去噪,减少瑕疵点;

45.步骤1.2:对去噪后的图像进行灰度变换;

46.步骤1.3:对灰度图像进行特征检测,获得具有炉口特征的区域(roi1);

47.步骤1.4:利用霍夫变换(hough)变换圆检测拟合炉口,将特征区域(roi2)定位于炉口内的位置;

48.步骤1.5:利用canny边缘检测算法实时获得转炉炉口内液面位置;

49.步骤2:本实施方案中采用高精度陶瓷标定板作为参照物,利用python中的opencv库进行运算获得相机焦距;

50.步骤3:利用步骤1获得的图像,获得转炉炉口内的液面位置后,根据图像的dpi,计算出在图像上转炉液面和相机光心位置的实际距离,实现从世界坐标系到像素坐标系的转换

51.步骤4:本实施方案对于液位的判断方式是基于数学模型的计算,根据液面的实际位置设计三种判断方式,分别是液位与转炉中轴上方炉壁相交、液位与转炉中轴下方炉壁

[0074][0075]

∠c′

pa

′

=γ-∠

dpa

′-∠c′

pm

=∠

cpa

ꢀꢀ

(15)

[0076]

对于三角形apc,求出ca长度,解方程:

[0077][0078]

h=w-l

ca

tanθ

ꢀꢀ

(17)

[0079]

求得也为深度h

[0080]

步骤4.3:判断液位是否与转炉中轴上方炉壁相交,几何模型如图5所示。

[0081]

如果液面确定和炉壁相交,那么需要判断液面和转轴位置关系。

[0082]

从图中可以看出,类似炉壁与炉底的判断,如果y’大于转轴对应的l

ds2

,液面位于转轴上方,否则位于转轴下方。

[0083]

计算l

ds2

[0084][0085][0086]

l

ds2

=ftan(γ-∠

s2pm

)

ꢀꢀ

(20)

[0087]

步骤4.4:液位与转炉中轴上方炉壁相交时,l

da

′

从图6读出

[0088][0089][0090]

解出x,液位深度公式为:

[0091][0092]

步骤4.5:液位与转炉中轴下方炉壁相交时,l

da

′

从图7读出

[0093][0094][0095]

解出x,液位深度公式为:

[0096][0097]

步骤5:将步骤4获得的转炉液面高度与转炉中心的高度差转换成转炉液面高度与炉口之间的高度差,考虑炉口内凹的状态下,lo′e为炉子长度,是已知量lo′o也是已知量,内凹的角度设为β,如图8所示。

[0098]ho

′

=lo′e*sin(90-θ)

ꢀꢀ

(27)

[0099]hoo

′

=l

oo

′

*sin(180-β

ꢀꢀ

(28)

[0100]ho

=ho′

h

oo

′

ꢀꢀ

(29)

[0101]

步骤6:在实际转炉倾倒的过程中,炉口存在溢渣堆积的情况,导致最后的计算结果存在误差,本实施例将根据实际结果与计算结果的对比设置一个偏置项,通过偏置项调节几何模型,使计算结果更准确。

[0102]

步骤7:根据转炉液面高度的计算结果,当实际液面高度与炉口之间的高度差较小时,及时调整转炉角度,避免炉口溢渣和倒炉事故。

[0103]

步骤8:出钢结束。

[0104]

步骤9:定期对几何计算模型进行校正,可使计算获得的转炉液面高度接近当前的实际状况,防止在实际环境下出现的部分位置偏差,从而增强模型的自适应能力。

[0105]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。