1.本技术实施例涉及终端技术领域,特别涉及一种电子设备、平衡杆及其制备方法。

背景技术:

2.平板个人电脑(personal computer,pc)是一种小型的、方便携带的终端设备,其中,平板pc的硬件设备中,键盘是重要的输入端口之一,键盘的性能极大的影响着用户的体验。

3.目前,平板pc的键盘中,为了平衡大尺寸按键(例如shift按键、enter按键、空格按键等)在使用时受力不均匀的问题,往往在大尺寸按键的键帽下安装一对平衡杆(linkbar),平衡杆往往采用不锈钢制成,平衡杆的两端与键盘的基板上设置的装配槽之间转动相连,平衡杆可以起到传递受力的作用,确保了键帽被敲击时受力均匀,使得键帽的整个平面几乎同时运动。

4.然而,在键盘敲击过程中,由于平衡杆与键盘的基板上的装配槽之间发生碰撞,产生杂音,另外,平板pc外放音乐时,平衡杆、键盘的基板之间发生共振,最终导致键盘在使用过程中杂音较大,所以,如何克服键盘共振杂音问题已成为平板pc亟需解决的问题。

技术实现要素:

5.本技术实施例提供一种电子设备、平衡杆及其制备方法,实现了键盘减振降噪的目的,改善了键盘杂音问题,解决了现有键盘在使用过程中由于平衡杆与键盘基板的装配槽碰撞以及共振而导致键盘使用时杂音较大的问题。

6.本技术实施例第一方面提供一种电子设备,至少包括:键盘装置,所述键盘装置包括键盘基板和设在所述键盘基板上的多个按键,

7.每个所述按键包括:键帽和至少一个回弹组件,所述回弹组件分别与所述键帽和所述键盘基板相连;

8.所述多个按键中的至少部分按键还包括:至少一个平衡杆,每个所述平衡杆的两端分别与所述键盘基板上设置的装配槽转动相连,所述平衡杆与所述键帽之间转动相连;

9.且所述平衡杆为树脂平衡杆。

10.本技术实施例提供的电子设备,通过将平衡杆设置为树脂平衡杆,这样,将金属与金属的碰撞变成树脂与金属的碰撞,从而降低了平衡杆与装配槽内壁之间的碰撞产生的杂音,实现了键盘减振降噪的目的,改善了键盘杂音问题,解决了现有键盘在使用过程中由于平衡杆与键盘基板的装配槽碰撞以及共振而导致键盘使用时杂音较大的问题。

11.另外,当平衡杆采用树脂平衡杆时,键盘装置中的键盘基板、回弹组件以及键帽的结构均未发生变动,所以,本技术实施例中,除了将平衡杆的材料替换外,实现了在不改动键盘装置结构的基础上达到减振降噪的目的,而且平衡杆工艺以及装配都可以连续生产和装配,提高了装配和生产的效率。

12.另外,树脂平衡杆重量低于不锈钢,所以减轻键盘整体重量,利于电子设备轻质

化。

13.在一种可能的实现方式中,所述树脂平衡杆的材料按照质量份数包括:30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂。这样,制得的平衡杆满足了高刚度、高韧性及高耐磨性的要求,使得树脂平衡杆可以代替不锈钢平衡杆。

14.在一种可能的实现方式中,所述树脂材料为聚醚醚腈、聚醚醚酮、聚酰亚胺、聚碳酸酯、含氟树脂、芳杂环树脂类材料中的一种或多种。

15.在一种可能的实现方式中,所述碳纤维为短碳纤维、长碳纤维、玻璃纤维、碳纳米管中的一种或多种。

16.在一种可能的实现方式中,所述胶粘剂为环氧树脂胶、丙烯酸树脂胶、脲醛树脂胶、聚酰亚胺胶、呋喃树脂胶中的一种或多种。

17.在一种可能的实现方式中,所述补强剂为炭黑、纳米钛粉、纳米氧化锌中的一种或多种。

18.在一种可能的实现方式中,所述耐磨剂为铁氟龙(poly tetra fluoroethylene,ptfe)、尼龙、聚脲类、环氧树脂中的一种或多种。

19.本技术第二方面提供一种平衡杆的制备方法,方法包括:

20.提供碳纤维、树脂材料、补强材料、耐磨剂以及胶粘剂;

21.将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂在成型工艺下制得所述平衡杆。

22.在一种可能的实现方式中,当所述碳纤维为长纤维时,所述将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂在成型工艺下制得所述平衡杆,包括:

23.将20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂混合制成预浸料;

24.将30-50份碳纤维浸入所述预浸料中制成预浸料带;

25.将所述预浸料带在240-300℃温度下热压预设时间制得所述平衡杆。

26.在一种可能的实现方式中,当所述碳纤维为短纤维时,所述将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂在成型工艺下制得所述平衡杆,包括:

27.将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂混合;

28.将所述碳纤维、所述树脂材料、所述补强材料、所述耐磨剂以及所述胶粘剂混合后的混合料在240-300℃温度下热压预设时间制得所述平衡杆。

29.本技术第三方面提供一种采用上述所述的制备方法制得的平衡杆。

附图说明

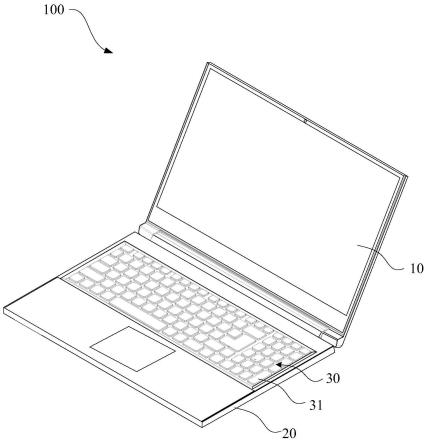

30.图1为本技术一实施例提供的电子设备的立体结构示意图;

31.图2为本技术一实施例提供的电子设备中键盘装置的爆炸示意图;

32.图3为本技术一实施例提供的电子设备上其中一个按键的爆炸示意图;

33.图4为图3中按键爆炸后的放大示意图;

34.图5为本技术一实施例提供的电子设备的其中一个按键的侧视图;

35.图6为本技术一实施例提供的电子设备的平衡杆和键帽的装配示意图;

36.图7a为本技术一实施例提供的平衡杆的制备方法的流程图;

37.图7b为本技术一实施例提供的平衡杆的制备方法的流程图;

38.图8为本技术一实施例提供的电子设备中安装有平衡杆的按键的四个点以及受力的示意图;

39.图9为图8中的a点受力后按键上的四个点的位移下降曲线;

40.图10为现有的带有不锈钢平衡杆的按键在a点受力后按键上的四个点的位移下降曲线;

41.图11为本实施例提供的带有树脂平衡杆的按键与现有的带有不锈钢平衡杆的按键分别在b点受力后按键的位移下降曲线;

42.图12为本实施例提供的带有树脂平衡杆的按键与现有的带有不锈钢平衡杆的按键分别在c点受力后按键的位移下降曲线;

43.图13为本实施例提供的带有树脂平衡杆的按键与现有的带有不锈钢平衡杆的按键分别在d点受力后按键的位移下降曲线。

44.附图标记说明:

45.100-电子设备;

ꢀꢀ

10-显示屏;

ꢀꢀ

20-主机本体;

ꢀꢀ

21-安装部; 30-键盘装置;

46.31、31a、31b、31c-按键;

ꢀꢀ

311-键帽;

ꢀꢀ

3111-卡块;

ꢀꢀ

3112-卡槽; 3113-背面;

47.312-回弹组件;

ꢀꢀ

3121-上剪刀脚;

ꢀꢀ

3122-下剪刀脚;

ꢀꢀ

32-键盘基板;

ꢀꢀ

32a-触点;

48.321a、321b-装配槽;

ꢀꢀ

321c-隔板;

ꢀꢀ

321d-装配板;

ꢀꢀ

322-卡合件;

ꢀꢀ

323-电路板;

49.324-金属底板;

ꢀꢀ

33-平衡杆;

ꢀꢀ

331a-第一端

ꢀꢀ

331b-第二端。

具体实施方式

50.本技术实施例提供一种电子设备,该电子设备可以为平板电脑、笔记本电脑、超级移动个人计算机(ultra-mobile personal computer,umpc)、手持计算机、对讲机、上网本、pos机、个人数字助理(personal digital assistant,pda)等具有键盘的移动终端、固定终端或可折叠设备。或者该电子设备可以为键盘。

51.本技术实施例中,以笔记本电脑为上述电子设备为例进行说明。

52.图1示出了笔记本电脑的立体结构示意图,参见图1所示,电子设备100可以包括:显示屏10和主机本体20,显示屏10与主机本体20之间转动相连,例如,显示屏10与主机本体20之间可以通过转轴相连;或者,显示屏10与主机本体20之间可以通过铰链结构转动相连;或者,在一些示例中,显示屏10和主机本体20之间可以相互独立的设备,例如,显示屏10和主机本体20之间可拆卸的,使用时,显示屏10放置在主机本体20上,使用结束后,显示屏10与主机本体20可以相互分离。

53.需要说明的是,为了实现显示屏10的显示效果,所以,显示屏10与主机本体20之间电连接,例如,显示屏10与主机本体20之间可以通过触点实现电连接,或者显示屏10与主机本体20之间通过柔性电路板(flexible printed circuit,fpc),或者,显示屏10与主机本体20之间通过导线电连接。

54.参见图1所示,为了实现电子设备的输入,电子设备100还可以包括:键盘装置30,

键盘装置30可以设在主机本体20上,例如,如图2所示,主机本体20上具有安装部21,键盘装配设在主机本体20的安装部21上,键盘装置30与主机本体20内的控制单元电连接,键盘装置30作为电子设备100的输入设备。

55.图2示出了键盘装置30的结构,参见图2所示,键盘装置30可以包括:键盘基板32和设在键盘基板32上多个按键31,按键31的种类可以参考现有键盘,例如,多个按键31包括数字按键、功能按键(例如delete按键、insert按键等)和字母按键等。参见图2所示,部分按键31的尺寸较小,部分按键31尺寸较大,例如:空格按键31a、enter按键31b以及shift按键31c等大尺寸的按键。

56.其中,为了实现按键31的输入功能,参见图2所示,键盘基板32上设有触点32a,按键31被按压后触发触点32a,以实现输入功能。

57.图3为电子设备100的其中一个enter按键31b进行拆分的示意图,图4中为图3中拆分按键31的放大示意图。需要说明的是,图4示出的键盘基板32为其中一个按键31对应的部分键盘基板32,即,图4中只示出部分键盘基板32。图4中具体以图2中的其中一个enter按键31b为例进行说明。

58.参见图4所示,每个按键31可以包括:键帽311和至少一个回弹组件312,例如,图4中,回弹组件312的数量为两个,当然,在一些示例中,回弹组件312的数量还可以为一个或者两个以上,回弹组件312分别与键帽311和键盘基板32相连,回弹组件312用于在手指将键帽311按压后,手指离开键帽311后驱动键帽311复位。

59.本技术实施例中,参见图4所示,每个回弹组件312包括上剪刀脚3121和下剪刀脚3122,上剪刀脚3121和下剪刀脚3122相互交叉且转动相连,上剪刀脚3121和下剪刀脚3122的一端与键盘基板32相连,上剪刀脚3121和下剪刀脚3122的另一端与键帽311相连,且上剪刀脚3121和下剪刀脚3122具有弹性,当上剪刀脚3121和下剪刀脚3122的与键帽311相连的一端被压缩后,外力去除后,上剪刀脚3121和下剪刀脚3122依靠自身的弹力将键帽311复位。

60.本技术实施例中,上剪刀脚3121和下剪刀脚3122的材料可以为塑料。上剪刀脚3121和下剪刀脚3122的配合关系可以参考现有按键中的剪刀脚。

61.其中,上剪刀脚3121和下剪刀脚3122与键盘基板32之间可以通过卡接方式相连,例如,参见图4所示,键盘基板32上设有卡合件322,上剪刀脚3121和下剪刀脚3122上设有卡扣(未示出),上剪刀脚3121和下剪刀脚3122分别通过卡扣与键盘基板32上的卡合件322卡合相连。

62.其中,上剪刀脚3121和下剪刀脚3122与键帽311之间也可以通过卡合方式相连,当然,在一些示例中,上剪刀脚3121和下剪刀脚3122可以与键帽311之间相互抵接即可,例如,上剪刀脚3121和下剪刀脚3122的一端抵在键帽311的背面3113(参见下述图6)。

63.本技术实施例中,为了平衡大尺寸按键31(例如空格按键31a、enter按键31b以及shift按键31c等大尺寸的按键31)在使用时受力均匀,参见图4所示,多个按键31中的至少部分按键31还包括:至少一个平衡杆33,例如,图2中的空格按键31a、enter按键31b以及shift按键31c等大尺寸的按键31还包括至少一个平衡杆33,或者,当每个按键31的尺寸均较大时,则每个按键31也可以都包括至少一个平衡杆33。

64.本技术实施例中,参见图4所示,平衡杆33的数量为两个,当然,在一些其他示例

中,平衡杆33的数量也可以为一个,或者平衡杆33的数量还可以为三个,下述实施例具体以两个平衡杆33为例进行说明。

65.参见图4所示,每个平衡杆33的两端分别与键盘基板32上设置的装配槽321a和装配槽321b转动相连,例如,参见图4所示,键盘基板32上设有装配槽321a和装配槽321b,平衡杆33的第一端331a在装配槽321a中转动相连(参见图5所示),平衡杆33的第二端331b在装配槽321b中转动相连。平衡杆33可以绕着装配槽321a和装配槽321b纵向转动。

66.参见图5所示,当平衡杆33的数量为两个时,两个平衡杆33的第一端331a分别卡在两个装配槽321a中,其中,两个装配槽321a之间通过隔板321c隔开,这样,两个平衡杆33的第一端331a在装配槽321a中转动时不会相互干涉或碰撞。

67.本技术实施例中,参见图5所示,键盘基板32可以包括金属底板324和电路板323,该电路板323可以为印制电路板323(printed circuit boards,pcb),其中,金属底板324起到支撑作用,图2中的触点32a具体设在电路板323上,且触点32a与电路板电连接,金属底板324上设有凸起的装配板321d(参见图4),装配板321d上开设开口形成装配槽321a(321b)。其中,装配板321d可以与金属底板324一体成型,或者,装配板321d可以通过卡接、焊接或者紧固件等方式固定在金属底板324上。

68.参见图6所示,平衡杆33与键帽311之间转动相连,例如,键帽311的背面3113设有卡块3111,两个相对设置的卡块3111之间限定出卡槽3112,平衡杆33卡入卡槽3112,且平衡杆33在卡槽3112中可以转动,参见图6所示,每个平衡杆33对应在键帽311的背面设有两个卡槽3112。

69.当然,在一些示例中,卡槽3112的数量包括但不限于为两个。通过设置平衡杆33使得键帽311上某一位置受力时,整个键帽311可以整体下降,确保了键帽311在使用时受力均匀。

70.其中,键帽311可以为塑料键帽,卡块3111与键帽311之间可以一体成型,或者,卡块3111与键帽311之间可以通过焊接或者卡接的方式设置。

71.现有技术中,平衡杆33的材料往往为不锈钢材料,这样确保平衡杆33耐磨以及具有一定强度,金属底板324以及装配板321d往往也为金属,当平衡杆33的两端在装配槽321a和装配槽321b中转动设置时,使用过程中,随着按键31的上下移动,平衡杆33绕着两个端部(例如,参见如图4中平衡杆33的第一端331a和第二端331b)转动,这样敲击按键31时,平衡杆33的两端与装配槽321a(321b)的槽壁之间易碰撞,产生杂音。

72.另外,笔记本电脑在播放音乐或视频时,声音与不锈钢的平衡杆33、金属底板324以及装配板321d之间容易出现共振,共振过程中,由于平衡杆33与装配槽321a的槽壁之间活动的,所以共振时造成平衡杆33与装配槽321a的槽壁发生碰撞,产能杂音,最终使得电子设备100的噪音较大,对用户的使用造成极大的影响,降低了用户对电子设备100的满足度。

73.为此,其中一种解决方法为:在平衡杆33上包裹柔性材料进行减震保护,例如,在平衡杆33的两端上套设热塑管,但是,热塑管在平衡杆33上套设时,平衡杆33上套设的热塑管长度有限,而且装配不能连续生产,往往采用手动完成热塑管的套设,自动化程度低。另外,热塑管套设在平衡杆33上后需弯折形成图6中所示的平衡杆33形状,这样在弯折处存在应力集中问题,易造成热塑管变形、断裂毛刺以及热塑管与平衡杆33之间不紧实。

74.另一种解决方法为:在装配槽321a和装配槽321b与平衡杆33上下碰撞的位置加减

震保护,例如,在平衡杆33的两端与装配槽321a和装配槽321b接触处增加缓冲层(例如泡棉、麦拉膜等),但是,这样导致平衡杆33的两端与装配槽321a和装配槽321b之间的间隙减小,导致按键31上下移动不顺畅,用户敲击键盘需要较大的力或者按键31不灵活,另外,在平衡杆33的两端与装配槽321a和装配槽321b之间增加缓冲层的工艺集成度较低,往往需要手工完成,效率较低且成本高。

75.第三种解决方法为:将装配板321d(参见图4)采用塑胶材质,这样形成的装配槽321a和装配槽321b内壁均为塑胶,这样平衡杆33上下移动时,平衡杆33与塑胶之间的碰撞声音降低,播放音乐或视频时,起到减震降噪的作用,但是,由于金属底板324为金属,而装配板321d为塑胶的,两者之间一体注塑时,金属底板324与装配板321d由于材料不同,所以,金属底板324与装配板321d在接口处结合力较小,平衡杆33随着键帽311上下移动后,易使得装配板321d与金属底板324之间出现分层。

76.为了解决上述问题,本技术实施例中,将平衡杆33的材料变为树脂材料,即,平衡杆33为树脂平衡杆,这样,将金属与金属碰撞转成树脂与金属碰撞,而树脂与金属之间的碰撞产生的杂音远远小于金属与金属之间碰撞产生的杂音,所以本技术实施例中,改善键盘杂音问题,实现了减震降噪的效果。另外,当平衡杆33采用树脂平衡杆时,键盘装置30中的键盘基板32、回弹组件312以及键帽311的结构均未发生变动,所以,本技术实施例中,除了将平衡杆33的材料替换外,实现了在不改动键盘装置30结构的基础上达到减振降噪的目的,而且平衡杆工艺以及装配都可以连续生产和装配,提高了装配和生产的效率。

77.本技术实施例中,当平衡杆33为树脂平衡杆时,为了实现该平衡杆33的高耐磨性、高韧性以及高刚度的要求,所以,本技术实施例中,平衡杆33的材料按照质量份数包括:30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂。

78.通过碳纤维、树脂材料、补强材料和胶粘剂混合成型的材料制得的树脂平衡杆,实现了平衡杆33高耐磨性、高韧性以及高强度的要求。

79.本技术实施例中,树脂材料为聚醚醚腈、聚醚醚酮、聚酰亚胺、聚碳酸酯、含氟树脂、芳杂环树脂类材料中的一种或多种。

80.本技术实施例中,碳纤维为短碳纤维、长碳纤维、玻璃纤维、碳纳米管中的一种或多种。

81.本技术实施例中,胶粘剂为环氧树脂胶、丙烯酸树脂胶、脲醛树脂胶、聚酰亚胺胶、呋喃树脂胶中的一种或多种。

82.本技术实施例中,补强剂为炭黑、纳米钛粉、纳米氧化锌中的一种或多种。

83.本技术实施例中,耐磨剂为铁氟龙(ptfe)、尼龙、环氧树脂、聚脲类中的一种或多种。

84.本技术实施例中,参见图7a所示,树脂材料的平衡杆33的制备方法包括如下步骤:

85.s101、提供碳纤维、树脂材料、补强材料、耐磨剂以及胶粘剂;

86.其中,碳纤维可以为短碳纤维、长碳纤维、玻璃纤维、碳纳米管中的一种或多种,树脂材料可以为聚醚醚腈、聚醚醚酮、聚酰亚胺、聚碳酸酯、含氟树脂、芳杂环树脂类材料中的一种或多种,补强材料可以为炭黑、纳米钛粉、纳米氧化锌,耐磨剂可以为铁氟龙(ptfe)、尼龙、聚脲类、环氧树脂中的一种或多种,胶粘剂可以为环氧树脂胶、丙烯酸树脂胶、脲醛树脂胶、呋喃树脂胶中的一种或多种。

87.s102、将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂在成型工艺下制得平衡杆。

88.需要说明的是,成型工艺包括但不限于为模压法、热压法、挤出法、注塑法、拉拔法等成型工艺。本技术实施例中,将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂混合并经过热压,将热压成型后的材料经过弯折或者打磨制成平衡杆33。

89.本技术实施例中,当碳纤维为长纤维时,采用预浸料方法进行制备,例如参见图7b所示,上述s102步骤中可以包括如下步骤:

90.s1021a、碳纤维为长纤维时,将20-40份树脂材料、3-10份补强材料、5-10份耐磨剂以及5-12份胶粘剂混合制成预浸料;

91.s1022a、将30-50份碳纤维浸入预浸料中制成预浸料带;

92.s1023a、将预浸料带在240-300℃温度下热压预设时间(例如10min或9min)制得平衡杆。

93.当碳纤维为长纤维时,参见图7b所示,上述s102步骤中可以包括如下步骤:

94.s1021b、当碳纤维为短纤维时,将30-50份碳纤维、20-40份树脂材料、3-10份补强材料、5-15份耐磨剂以及5-12份胶粘剂混合;

95.s1022b、将碳纤维、树脂材料、补强材料、耐磨剂以及胶粘剂混合后的混合料在240-300℃温度下热压预设时间(例如8min或者10min)制得平衡杆。

96.下面通过几个实施例对树脂平衡杆的制备进行介绍。

97.实施例一

98.将35份聚醚醚酮树脂材料、3份炭黑补强剂、10份聚酰亚胺胶粘剂材料、10份铁氟龙(ptfe)耐磨剂、42份短碳纤维充分混合,经过260℃,热压8分钟热压成型取出,制成平衡杆33。

99.需要说明的是,在一些其他实施例中,除了热压,成型工艺包括但不限于为模压法、挤出法、注塑法、拉拔法等成型工艺。

100.经过测试,本技术实施例采用上述组分制得的树脂平衡杆在电子设备100中使用时,与传统的不锈钢平衡杆33相比,碰撞杂音降低5.1db。平衡杆33的弯曲模量为35gpa。

101.实施例二

102.将35份聚碳酸酯塑胶粒子、5份炭黑补强剂、5份聚酰亚胺胶粘剂材料、15份铁氟龙(ptfe)耐磨剂组分混合,做成预浸料,将40份长碳纤维充分浸入上述浆料做成预浸料带,经过280℃,热压10分钟热压成型取出,制成平衡杆33。

103.经过测试,本技术实施例提供树脂平衡杆在电子设备100中使用时,与传统的不锈钢平衡杆33相比,本技术实施例提供的树脂平衡杆在使用过程中,碰撞杂音降低5.5db。平衡杆33的弯曲模量为113gpa。

104.实施例三

105.将30份聚醚醚酮树脂材料、5份炭黑补强剂、10份聚酰亚胺胶粘剂材料、15份铁氟龙(ptfe)耐磨剂组分混合,做成预浸料,将40份长碳纤维充分浸入上述浆料做成预浸料带,经过260℃,热压10分钟热压成型取出,制成平衡杆33。

106.经过测试,本技术实施例提供树脂平衡杆在电子设备100中使用时,与传统的不锈

钢平衡杆33相比,本技术实施例提供的树脂平衡杆在使用过程中,碰撞杂音降低5.8db。平衡杆33的弯曲模量为126gpa。

107.实施例四

108.将35份聚碳酸酯树脂材料、5份二氧化硅补强剂、8份环氧胶粘剂材料、15份铁氟龙(ptfe)耐磨剂组分混合,做成预浸料,将37份长碳纤维充分浸入上述浆料做成预浸料带,经过260℃,热压12分钟热压成型取出,制成平衡杆33。

109.经过测试,本技术实施例提供树脂平衡杆在电子设备100中使用时,与传统的不锈钢平衡杆33相比,本技术实施例提供的树脂平衡杆在使用过程中,碰撞杂音降低4.9db,平衡杆33的弯曲模量为94gpa。

110.实施例五

111.将40份聚碳酸酯树脂材料、5份二氧化硅补强剂、10份聚酰亚胺胶粘剂材料、15份ptfe耐磨剂组分混合,做成预浸料,将40份长碳纤维充分浸入上述浆料做成预浸料带,经过300℃,热压8分钟热压成型取出,制成平衡杆33。

112.经过测试,本技术实施例提供树脂平衡杆在电子设备100中使用时,与传统的不锈钢平衡杆33相比,本技术实施例提供的树脂平衡杆在使用过程中,碰撞杂音降低5.2db。平衡杆33的弯曲模量为89gpa。

113.实施例六

114.将35份聚醚醚酮树脂材料、3份炭黑补强剂、12份聚酰亚胺胶粘剂材料、12份尼龙耐磨剂以及38份短碳纤维充分混合,经过260℃,热压10分钟热压成型取出,制成平衡杆33。

115.经过测试,本技术实施例提供树脂平衡杆在电子设备100中使用时,与传统的不锈钢平衡杆33相比,本技术实施例提供的树脂平衡杆在使用过程中,碰撞杂音降低5.0db。平衡杆33的弯曲模量为37gpa。

116.试验例

117.将实施例三制得的平衡杆33应用到键盘装置30中,对含有平衡杆的按键31(例如图3中的enter按键31b)上的四个点,例如图8所示的a、b、c、d,对其中一个点施加向下的作用力,检测其他三个点的下降位移,例如,本技术实施例中,对a点施加向下的作用力,由于手指敲击键盘时,对按键31施加的作用力往往为瞬间的,所以,图9-图13中横坐标的时间变化为0,纵坐标为下降的位移。

118.图9为采用树脂平衡杆的按键31在a点施加作用力后,a、b、c、d对应的下降曲线,la为使用树脂平衡杆的按键31在a点施加向下作用力时a点处的下降曲线,lb为使用树脂平衡杆的按键31在a点施加向下作用力时b点处的下降曲线,lc为使用树脂平衡杆的按键31在a点施加向下作用力时c点处的下降曲线,ld为使用树脂平衡杆的按键31在a点施加向下作用力时d点处的下降曲线。

119.图10为现有采用不锈钢平衡杆33的按键31在a点施加作用力后,a、b、c、d对应的下降曲线,la为使用不锈钢平衡杆33的按键31在a点施加向下作用力时a点处的下降曲线,lb为使用不锈钢平衡杆33的按键31在a点施加向下作用力时b点处的下降曲线,lc为使用不锈钢平衡杆33的按键31在a点施加向下作用力时c点处的下降曲线,ld为使用不锈钢平衡杆33的按键31在a点施加向下作用力时d点处的下降曲线。

120.如图9所示,当a点施加作用力,b、c、d三点整体与a点均保持下降的趋势,且与图10

中的各个曲线基本保持一致,所以与图10相比,本技术实施例提供的树脂平衡杆可以实现按键31各个位置的同步下降。

121.图11为a点施加作用力后,树脂平衡杆与不锈钢平衡杆33对应的按键31在b点的下降曲线,图10中可以看出,当a点施加作用力,树脂平衡杆与不锈钢平衡杆33对应的按键31在b点均保持下降的趋势,且曲线lb和曲线lb的下降趋势基本保持一致。

122.图12为a点施加作用力后,树脂平衡杆与不锈钢平衡杆33对应的按键31在c点的下降曲线,图11中可以看出,当a点施加作用力,树脂平衡杆与不锈钢平衡杆33对应的按键31在c点均保持下降的趋势,且曲线lc和曲线lc的下降趋势基本保持一致。

123.图13为a点施加作用力后,树脂平衡杆与不锈钢平衡杆33对应的按键31在d点的下降曲线,图11中可以看出,当a点施加作用力,树脂平衡杆与不锈钢平衡杆33对应的按键31在d点均保持下降的趋势,且曲线ld和曲线ld的下降趋势基本保持一致。

124.综上,本技术实施例提供的电子设备100,通过将大尺寸的按键31中采用树脂平衡杆,达到了键盘减震降噪的作用,解决了不锈钢的平衡杆33与装配槽321a(321b)内壁碰撞产生的键盘杂音以及共振杂音的问题,另外,树脂平衡杆重量低于不锈钢,所以减轻键盘整体重量,利于电子设备100轻质化。

125.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

126.本技术实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

127.最后应说明的是:以上各实施例仅用以说明本技术实施例的技术方案,而非对其限制;尽管参照前述各实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。