1.本发明涉及一种提高复合挤出制品质量的设计方法,具体涉及一种双复合的内层带有牵引速度的高分子材料挤出制品质量的设计方法。

背景技术:

2.复合挤出过程流场复杂,尤其是对于双复合的内层带有牵引速度的高分子材料挤出过程,如双层线缆的复合挤出,在挤出过程中受到内部芯线的牵引作用,出现了熔体与芯线复合界面以及内外层熔体复合界面两层交界面,会对出口截面的流场分布、复合界面位置和形状、挤出胀大现象造成显著影响,故在运用数值模拟技术研究双层线缆的复合挤出过程时,应考虑芯线牵引速度造成的影响。在对制品成型优化时,牵引速度必须与其他参数共同考虑作为研究的目标之一。

3.复合挤出流场数据的准确提取对后续优化的可靠性有着非常重要的作用。

4.单层流动相对双层流体复合流动来说,不存在层与层之间分界面的问题,对于不同结构、工艺、材料参数进行模拟时出口截面任取一个或多个固定截面的特征点数据就可以近似评判出口截面的流场特征的变化,来评价挤出均匀性的问题。而对于双层流体复合流动来说,流场分界面位置及流动特征是影响产品稳定性、均匀性的重要因素,流场分界面位置会随不同工艺、结构等参数而改变,导致不同层厚度、均匀性发生改变,是产品质量评价的重要指标。所以若像单层流场分析一样固定某一或多个截面作为数据特征提取点,可能会错失分界面上数据特征,只有尽可能多的选取固定截面来提取数据,但这样会带来数据提取计算工作量大的问题,还因为不断变动的分界面,固定截面数据特征点提取技术不能保证每次提取到变化的分界面信息的问题,数据参考性差,所以固定特征点提取方法不能准确表征分界面流场的变化,那么后续进行理论模型的建立及优化就会不准确。所以特征点的选取尤其重要,既能代表每层流场特征,也能提高计算速度。

5.关于挤出流场的优化大多考虑重点是挤出质量的研究,研究挤出质量参数是挤出速度偏差或者标准差,以此为目标函数,进行单目标的流场优化及参数的选取。但考虑生产实际,挤出速度越快代表生产效率越高,但是过高的挤出速度往往伴随着横截面复合线的圆度和内外层的厚度偏差变大,从而不满足质量要求,所以选取能全面表征复合流场的特征的评价指标分析复合流场流动特征对工厂生产更具有指导意义。所以在流场优化过程中,应对多个评价综合考虑,联立求多个评价指标关系方程的最优解,在保证质量的前提下提高生产率的流场优化具有更显著的工程意义,现有的资料中未发现对复合流场分析的动态特征点选取及系统的优化设计方法。

6.本发明与现有技术相比,具有以下特点:(1)本发明是针对复合挤出流场的设计方法,复合流场由于多层流场相互作用存在层与层之间的复合界面,界面位置改变影响各层流场的流动特征,与单层流场设计方法有本质区别。(2)采用动态特征点选取方法,充分考虑到分界面变化的影响,数据获取可靠性更强,计算效率提高,更有利于后续优化设计的可靠性提高。(3)从三类评价指标来对复合流场的质量进行评价,建立多个质量指标及产量方

程的关系方程,求最优解,综合考虑产品质量和生产效率,且通过优化参数试验结果与模型预测偏差来验证模型的可靠性增加了最优参数选取的可靠性。

技术实现要素:

7.1.一种提高复合挤出制品质量的设计方法,其特征在于:包含以下步骤:

8.步骤1、依据有限元分析,通过动态取点法在随动线获得反映多层流体特征的特征点,其中出口截面分界线特征点选取40-60个,挤出物外表面特征点不少于20个,复合界面特征点不少于20个;

9.步骤2、将复合挤出过程中流场质量评价分为三类指标进行判断,设计数值模拟试验,得到不同变量下各评价指标的特征点数据,数据包括出口截面分界线特征点速度,挤出物外径特征点胀大值、复合界面特征点偏移量;

10.y1~y2为第一类评价指标-复合挤出流场出口稳定性评价指标,分别为挤出速度均值v和出口截面挤出速度标准差σ,表示如下:

[0011][0012]

s为出口截面特征点个数,vi为出口截面分界线特征点速度;

[0013]

y3为第二类评价指标-复合挤出界面圆度稳定性评价指标,为复合界面偏移量z,表示如下:

[0014][0015]

其中m为复合界面特征点个数,zf为复合界面实际位置坐标,z

t

为复合界面理论位置坐标;

[0016]

y4为第三类评价指标-挤出物胀大评价指标,为外表面挤出胀大值y,表示如下:

[0017][0018]

其中n为挤出物外径特征点个数,yf为挤出物外径实际位置坐标,y

t

为挤出物外径理论位置坐标;

[0019]

评价指标的确定是后续优化分析的关键,指标选取的原则是采用尽可能少的评价指标获得充分反映复合流场流动特征的指标,目的一降低分析及数据处理计算量,二全面评价复合流体流动特征。

[0020]

设计试验参数包括定型段长度,内外层熔体流量比,熔体粘度比,芯线牵引速度;

[0021]

试验参数的确定要充分考虑到流场特征,尤其是对一种双复合的内层带有牵引速度的高分子材料挤出制品质量的设计方法,复合流动、内层带有牵引速度是该流场的本质

特征,也是区别于单层流体的本质区别,所以分析方法有本质不同,必须选择能体现流场特征的试验参数。且现有的研究中对带有内层牵引速度的复合流场未有提及,所以为了充分了解流场及后续优化的前提,芯线的牵引速度作为必须考虑的研究参数之一。

[0022]

步骤3、依据特征点数据建立各评价指标的多种可行的多项式数学关系模型,确定各参数对各质量指标的影响规律,并对数学模型进行评估,评价指标数学模型如下:

[0023]

yi=fi(x1,x2,x3,x4) 其中i=1,2,3,4

ꢀꢀ

(4)

[0024]

其中i=1,2,3,4时,分别为挤出速度均值口截面挤出速度标准差σ、复合界面偏移量z、外表面挤出胀大值y的多项式数学关系模型;

[0025]

步骤4、确定优化目标,在满足质量要求的前提下,获得最大产量的参数,即在满足质量要求的σ、z及y前提下,得到最大值,确定模型最优参数组合的多目标优化方案,得到最优的因素参数组合,通过优化参数试验结果与模型预测偏差来验证模型的可靠性,确定最优设计参数。

[0026]

所述步骤1特征点的选择采用动态取点法,出口截面分界线特征点选取方式:计算每次模拟试验得到出口截面复合线位置一点到模型中心的距离d,以d为半径做圆得到曲线为复合界面在出口截面的投影线,该投影线为一条随动线,对此投影线均分40~60个点,各均分点即为出口截面特征点,这些特征点为随动点。

[0027]

挤出物外径特征点的选取为挤出自由段外径实际位置等距分布点;复合界面特征点的选取为挤出自由段复合界面实际位置等距分布点;

[0028]

通过动态取点的方式在一条随动线获得反映多层流体特征的数据点,克服了传统多条固定线上特征点提取数据计算量大的问题,同时解决了由于流场变化导致分界面变动,提取数据可靠性差的缺点,为后续流场优化的可靠性提高提供了保证。

[0029]

所述步骤2试验参数的确定要充分考虑到流场特征,尤其是对一种双复合的内层带有牵引速度的高分子材料挤出制品质量的设计方法,复合流动、内层带有牵引速度是该流场的本质特征,也是区别于单层流体的本质区别,所以分析方法有本质不同,必须选择能体现流场特征的试验参数。且现有的研究中对带有内层牵引速度的复合流场未有提及,所以为了充分了解流场及后续优化的前提,芯线的牵引速度作为必须考虑的研究参数之一。

[0030]

所述步骤3依据数据建立各评价指标的多种可行的多项式数学关系模型,根据各评价指标变化规律趋势来确定,可以是多项式函数、对数函数、反比例函数等,与各参数对各质量指标数据曲线趋势相似的数学模型,其形式如下:

[0031][0032]

其中i=1,2,3,4

[0033]

其中j=1,2,3,4

ꢀꢀ

(5)

[0034]

其中k=1,2,3,4

[0035]

本发明的有益效果为:

[0036]

(1)通过动态取点的方式在一条随动线获得反映多层流体特征的特征点数据,克服了传统多条固定线上特征点提取数据计算量大的问题,同时解决了由于流场变化导致分

界面变动,提取数据可靠性差的缺点,为后续流场优化的可靠性提高提供了保证。(2)采用三组指标对复合挤出过程中流场质量进行评价,从不同维度上表征产品质量,更符合工程实际。(3)关于复合挤出流场出口稳定性、复合挤出界面稳定性、挤出物胀大的四个数学关系模型的多目标优化方案,可以实现既满足高产品生产率,又保证高产品质量的最优工艺、结构、材料参数的组合,为生产提供重要的指导建议,具有显著的工程意义。

附图说明

[0037]

图1为本发明的流体域模型;

[0038]

图2为本发明共挤定型段流体区域划分;

[0039]

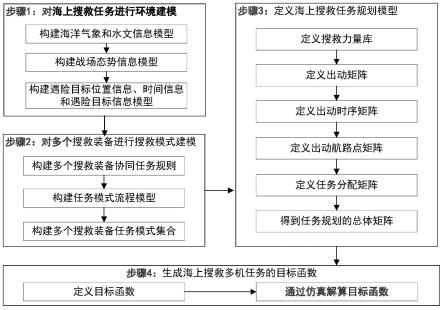

图3为本发明的技术方案流程图;

[0040]

图4为本发明出口截面分界线特征点位置;

[0041]

图5为本发明复合流体在出口截面的速度分布图;

[0042]

图6为本发明流场复合界面变形图;

[0043]

图7为本发明复合流体外表面挤出胀大分布图。

具体实施方式

[0044]

为了使本发明的目的、技术方案及优点更加清楚明白,以下通过实施例,并结合附图对本发明进行进一步详细说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明范围内。

[0045]

本发明以2.5mm2规格的双层复合电线挤出过程为研究对象,流体域模型如图1所示,内层材料为低烟无卤交联聚乙烯绝缘料(fpw360-1,ρ=0.99g/cm3),外层材料为低烟无卤阻燃交联聚烯烃绝缘料(fpw360-2,ρ=1.58g/cm3)。

[0046]

按照流体特征设置入口条件,壁面条件采用无滑移;

[0047]

自由挤出段采用“free surface”,用来预测熔体挤出后的变形情况;

[0048]

熔体与芯线复合界面边界条件vs=vc,vn=0;

[0049]

内外层熔体复合界面:采用“interface”,能够得到复合界面的变形情况,流体域的划分结果如图2所示。

[0050]

参照图3,一种提高复合挤出制品质量的设计方法,技术方案步骤如下:

[0051]

步骤1、依据有限元分析,通过动态取点法在随动线获得反映多层流体特征的特征点。特征点选取综合考虑计算量小和统计数据可靠性高原则,出口截面分界线特征点采用动态选取方式获得的48个特征点,出口截面分界线特征点位置如图4所示。选取挤出物外表面特征点30个,复合界面特征点30个。模拟计算得到的复合流体在出口截面的速度分布图、流场复合界面变形图以及复合流体外表面挤出胀大分布图如图(5)~(7)所示。

[0052]

通过动态取点的方式在一条随动线获得反映多层流体特征的数据点,克服了传统多条固定线上特征点提取数据点计算量大的问题,同时解决了由于流场变化导致分界面变动,提取数据可靠性差的缺点,为后续流场优化的可靠性提高提供了保证。

[0053]

步骤2、将复合挤出过程中流场质量评价分为三类指标进行判断,其中,y1~y2为第一类评价指标-复合挤出流场出口稳定性评价指标,分别为挤出速度均值和出口截面挤

出速度标准差σ,表示如下:

[0054][0055]

s为出口截面特征点个数,vi为出口截面分界线特征点速度;

[0056]

y3为第二类评价指标-复合挤出界面圆度稳定性评价指标,为复合界面偏移量z,表示如下:

[0057][0058]

其中m为复合界面特征点个数,zf为复合界面实际位置坐标,z

t

为复合界面理论位置坐标;

[0059]

y4为第三类评价指标-挤出物胀大评价指标,为外表面挤出胀大值y,表示如下:

[0060][0061]

其中n为挤出物外径特征点个数,y

t

为挤出物外径理论位置坐标,yf为挤出物外径实际位置坐标;

[0062]

设计数值模拟试验,得到不同变量下各评价指标的特征点数据,数据包括出口截面分界线特征点速度,挤出物外径特征点胀大值、复合界面特征点偏移量,出口截面分界线特征点数据如表1所示。

[0063]

表1随动线上特征点与提取数据对应表

[0064]

[0065][0066]

试验参数的确定要充分考虑到流场特征,尤其是对一种双复合的内层带有牵引速度的高分子材料挤出制品质量的设计方法,复合流动、内层带有牵引速度是该流场的本质特征,也是区别于单层流体的本质区别,所以分析方法有本质不同,必须选择能体现流场特征的试验参数。且现有的研究中对带有内层牵引速度的复合流场未有提及,所以为了充分了解流场及后续优化的前提,芯线的牵引速度作为必须考虑的研究参数之一。设计试验因素包含共挤定型段长度,内外层熔体流量比,熔体粘度比,芯线牵引速度。

[0067]

需对4个因素(自变量)xj(j=1,2,3,4)设计试验,通过试验数据建立各评价指标的二次回归方程。试验指标为因变量y,则为了计算出二次回归方程的系数,根据每个因素xj的变化范围[x

j1

,x

j2

],x

j1

和x

j2

分别为因素xj的低水平和高水平,x

j0

为xj的零水平,计算公式为:

[0068][0069]

计算可得各参数的水平如表2所示。

[0070]

表2设计各因素水平

[0071][0072]

采用三组质量评价指标来评价复合流场的质量,不仅考虑到传统流场质量评价的均匀性指标,结合复合界面及挤出胀大表征能更全面的表征复合流场特征,优化时具有更显著的工程意义。

[0073]

采用box-behnken法对共挤定型段长度(a)、内外层熔体流量比(b)、熔体粘度比

(c)、芯线牵引速度(d)进行试验设计,具体方案及模拟试验结果如表3所示。

[0074]

表3 box-behnken法试验设计及结果

[0075][0076]

步骤3、依据上述试验方案及得到的模拟数据建立各评价指标的多项式数学关系模型,确定各参数对各质量指标的影响规律,对试验所得的二次回归试验数据进行分析,计算平方和、均方差和p值等评定参数,如σ的方差分析结果表4所示,其他x、y的分析过程相似,删除所得到的不显著项,最终建立的二次数学关系模型如(10)所示:

[0077]

表4σ的方差分析结果

[0078][0079][0080]

注:n表示不显著影响;**表示显著影响;***表示非常显著影响。

[0081][0082]

根据变异系数cv、复相关系数r2、修复正相关系数r

2α

对响应面模型评估。cv的值越小,说明样本数据变异的程度越小,离散程度也小,也就是所得的指标就越接近真实值。r2在0和1范围内,值越大表明拟合模型的误差越小,当r2接近1时,说明该模型拟合性很好。r

2α

在0和1范围内,值越大表明拟合模型的误差越小,模型拟合性越好。

[0083]

四个回归方程的评估参数计算结果如表5所示。说明方程模型可行度高,评估性好。

[0084]

表5回归方程的评估参数

[0085][0086]

步骤4、确定优化目标,得到最优的因素参数组合,对优化参数试验与模型预测偏差来验证模型的可靠性,确定最优设计参数。

[0087]

在复合线缆的实际生产中,线缆的挤出速度越快代表生产效率越高,但是过高的挤出速度往往伴随着横截面复合线的圆度和内外层的厚度偏差变大,从而不满足质量要

求,基于此现状,提出以下优化目标:在满足横截面复合线圆度和内外层外径的偏差要求的前提下,尽可能提高线缆的生产速度。根据工厂实际生产中的质量要求:横截面复合线的圆度偏差应小于6%,计算可得目标函数σ值应小于8.3

×

10-4

,内外层厚度的偏差应小于5%,计算可得目标函数z、y值应在

±

0.03mm之间。

[0088]

故需采用多目标优化方案,在σ不超过8.3

×

10-4

的前提下,即出口截面速度均匀性好的前提下,以的值最大(生产效率最高)、z、y的值趋于0为目标进行优化,所得50组优化结果如表6所示,优化得到的方案一满意度为0.824,各因素取值为:共挤段长度(a)为1.66mm,流量比(b)为1.112,粘度比(c)1.5,芯线牵引速度(d)为0.514m/s,优化后目标函数为0.7m/s,z为-0.016mm,y为0.029mm。

[0089]

表6机头流场优化方案

[0090]

[0091][0092]

为了验证优化得到的参数组合是否满足优化目标,需要根据各参数重新设计流场模型,并用polyflow进行有限元模拟验证,验证实验优化参数与模型预测评价指标对比如

图7所示:

[0093]

表7优化前后质量评价指标对比

[0094][0095]

优化后参数代入有限元模型计算,得到的结果与模型预测值的偏差均在5%之内,通过模拟实验说明通过此方法的获得的优化方案是可行的,确定的最优参数,满足了高生产率高质量的生产,即在横截面复合线圆度和内外层外径的偏差要求的前提下,尽可能提高制品生产速度。

[0096]

本发明未详尽描述的技术内容均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。