1.本技术涉及不同批次复杂工业过程数字孪生技术领域,特别是基于端边云协同的多炉次电熔镁炉电流数字孪生方法、装置、计算机设备及计算机可读存储介质。

背景技术:

2.电熔镁砂结构致密、熔点高、抗氧化能力强、绝缘性好,是制造、航天等行业所需耐火材料的主要原料。生产电熔镁砂的设备为重大耗能设备电熔镁炉,每生产一炉电熔镁砂大约消耗6万度电。为了保证产品质量高且使能耗低,必须使电流很好地跟踪最佳熔化电流,因此需要建立实时动态的多炉次电流数字孪生模型用于电极电流实时仿真和高性能电流控制器研究。电熔镁砂生产过程为批次过程,原矿性质随熔化过程、加料过程和炉次的变化而变化,使得电流模型参数在同一炉次内和不同炉次间始终发生变化,造成电流动态特性始终处于变化之中,熔炼过程输入输出数据处于变化的、开放的、不确定的信息空间,且受加料造成的未知频繁干扰,难以采用机理建模、系统辨识、完备信息空间的深度学习和已有针对批次控制及优化的建模方法建立多炉次电熔镁炉电流数字孪生模型。

3.相关技术中,针对单炉次的电流数字孪生建模方法采用了端边云协同方式,针对同一炉次内动态特性变化建立了同一炉次内电流数字孪生模型,有效解决了同一炉次内动态特性变化。

4.在实现本技术的过程中,申请人发现相关技术至少存在以下问题:

5.不同炉次间由于原矿变化、生产过程工艺参数变化、操作工人变化使得电流动态特性在不同炉次间发生变化,难以采用已有的单炉次电流数字孪生建模方法建立随炉次变化而变化的满足精度要求的多炉次电流数字孪生模型。此外,已有的单炉次电流数字孪生建模方法的端边云自校正机制只考虑某个时刻的模型误差,没有考虑模型输出的趋势变化准确性,导致控制算法仿真时控制方向出错,没有考虑所有时间的模型误差是否都满足要求,导致控制性能下降,因此需要针对高性能控制算法研究目标改进端边云自校正机制,不仅使模型误差在某个时刻满足要求,而且使所有时间的模型误差、模型变化趋势都满足精度要求。

技术实现要素:

6.有鉴于此,本技术提供了一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法、装置、计算机设备及计算机可读存储介质,主要目的在于解决目前难以采用已有的单炉次电流数字孪生建模方法建立随炉次变化而变化的满足精度要求的多炉次电流数字孪生模型的问题。

7.本发明中将同一台炉子在当天一炉的生产过程称为同一炉次生产过程,将同一台炉子在不同天的生产过程称为不同炉次生产过程,将同一台炉子在多天的生产过程称为多炉次生产过程。

8.依据本技术第一方面,提供了一种基于端边云协同的多炉次电熔镁炉电流数字孪

生方法,该方法包括:

9.建立多炉次电流机理模型,将所述多炉次电流机理模型表示为多炉次电流模型,所述多炉次电流模型采用辨识模型和未知非线性动态系统进行表示;

10.建立所述未知非线性动态系统的离线深度学习模型,基于所述离线深度学习模型构建所述未知非线性动态系统的边缘同一炉次内在线深度学习模型;

11.采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的所述未知非线性动态系统的云端多炉次深度学习校正模型;

12.针对高性能控制算法研究目标建立端边云自校正机制,所述端边云自校正机制用于指示当所述边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用所述云端多炉次深度学习校正模型对所述边缘同一炉次内在线深度学习模型进行校正;

13.根据所述边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型;

14.将所述辨识模型与所述未知非线性动态系统的多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真、控制算法仿真验证及其它高性能电流控制器研究。

15.依据本技术第二方面,提供了一种基于端边云协同的多炉次电熔镁炉电流数字孪生装置,该装置包括:

16.第一构建模块,用于建立多炉次电流机理模型,将所述多炉次电流机理模型表示为多炉次电流模型,所述多炉次电流模型采用辨识模型和未知非线性动态系统进行表示;

17.第二构建模块,用于建立所述未知非线性动态系统的离线深度学习模型,基于所述离线深度学习模型构建所述未知非线性动态系统的边缘同一炉次内在线深度学习模型;

18.确定模块,用于采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的所述未知非线性动态系统的云端多炉次深度学习校正模型;

19.第三构建模块,用于针对高性能控制算法研究目标建立端边云自校正机制,所述端边云自校正机制用于指示当所述边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用所述云端多炉次深度学习校正模型对所述边缘同一炉次内在线深度学习模型进行校正;

20.生成模块,用于根据所述边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型;

21.叠加模块,用于将所述辨识模型与所述未知非线性动态系统的多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真、控制算法仿真验证及其它高性能电流控制器研究。

22.依据本技术第三方面,提供了一种存储设备,其上存储有计算机程序,所述程序被处理器执行时实现上述第一方面中任一项所述方法的步骤。

23.依据本技术第四方面,提供了一种计算机存储介质,包括存储设备、处理器及存储

在存储设备上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现上述第一方面中任一项所述方法的步骤。

24.借由上述技术方案,本技术提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法及装置,本技术首先建立多炉次电流机理模型,将多炉次电流机理模型表示为多炉次电流模型,其中,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。接下来,建立未知非线性动态系统的离线深度学习模型,基于离线深度学习模型构建未知非线性动态系统的边缘同一炉次内在线深度学习模型。再采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的未知非线性动态系统的云端多炉次深度学习校正模型。随后,针对高性能控制算法研究目标建立端边云自校正机制,也就是当边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用云端多炉次深度学习校正模型对边缘同一炉次内在线深度学习模型进行校正。采用边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型。再将辨识模型与多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真和高性能电流控制器研究。本发明结合机理建模和工业大数据、系统辨识和深度学习、离线训练和在线校正,将不同炉次间动态特性变化用未知非线性动态系统表示,针对不同炉次间动态特性变化建立了云端多炉次自适应深度学习校正模型,不仅使模型误差在某个时刻满足要求,而且使所有时间的模型误差、模型变化趋势都满足精度要求,进而建立了不同炉次间电熔镁炉电流数字孪生模型,实现为电流高性能控制算法研究提供了仿真模型支持,为不同批次复杂工业过程的实时仿真和数字孪生系统提供了建模新方法,提高了多炉次电极电流预测的准确率。

25.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

26.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

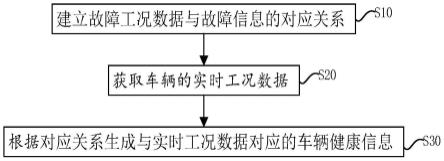

27.图1示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法流程示意图;

28.图2a示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法流程示意图;

29.图2b示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生模型结构图;

30.图2c示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法输出曲线图;

31.图2d示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法输出曲线图;

32.图2e示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法变化趋势图;

33.图2f示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法输出曲线图;

34.图3示出了本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生装置的结构示意图;

35.图4示出了本技术实施例提供的一种计算机设备的装置结构示意图。

具体实施方式

36.下面将参照附图更详细地描述本技术的示例性实施例。虽然附图中显示了本技术的示例性实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

37.本技术实施例提供了一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法,如图1所示,该方法包括:

38.101、建立多炉次电流机理模型,将多炉次电流机理模型表示为多炉次电流模型,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。

39.102、建立未知非线性动态系统的离线深度学习模型,基于离线深度学习模型构建未知非线性动态系统的边缘同一炉次内在线深度学习模型。

40.103、采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的未知非线性动态系统的云端多炉次深度学习校正模型。

41.104、针对高性能控制算法研究目标建立端边云自校正机制,端边自云校正机制用于指示当边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用云端多炉次深度学习校正模型对边缘同一炉次内在线深度学习模型进行校正。

42.105、根据边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型,生成未知非线性动态系统的多炉次自适应深度学习模型。

43.106、将辨识模型与未知非线性动态系统的多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真、控制算法仿真验证及其它高性能电流控制器研究。

44.本技术实施例提供的方法,可以首先建立多炉次电流机理模型,将多炉次电流机理模型表示为多炉次电流模型,其中,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。接下来,建立未知非线性动态系统的离线深度学习模型,基于离线深度学习模型构建未知非线性动态系统的边缘同一炉次内在线深度学习模型。再采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的未知非线性动态系统的云端多炉次深度学习校正模型。随后,针对高性能控制算法研究目标建立端边云自校正机制,也就是当边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用云

端多炉次深度学习校正模型对边缘同一炉次内在线深度学习模型进行校正。采用边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型。最后,将辨识模型与多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真和高性能电流控制器研究。本发明结合机理建模和工业大数据、系统辨识和深度学习、离线训练和在线校正,将不同炉次间动态特性变化用未知非线性动态系统表示,针对不同炉次间动态特性变化建立了云端多炉次自适应深度学习校正模型,不仅使模型误差在某个时刻满足要求,而且使所有时间的模型误差、模型变化趋势都满足精度要求,进而建立了不同炉次间电熔镁炉电流数字孪生模型,实现为电流高性能控制算法研究提供了仿真模型支持,为不同批次复杂工业过程的实时仿真和数字孪生系统提供了建模新方法,提高了多炉次电极电流预测的准确率。

45.电熔镁砂熔炼过程是以三相电机转动方向与频率为输入、以三相电极电流为输出的强非线性、强耦合批次生产过程。熔炼过程采用埋弧方式,边熔化边加料,原矿性质、生产过程工艺参数和操作工人在不同炉次间发生变化,造成电流模型参数、熔池温度、熔池高度、熔池电阻率随炉次变化而变化,电流动态特性在不同炉次间动态变化。目前,无法采用已有的针对单炉次的建模方法建立满足精度要求的不同炉次间电流数字孪生模型。该过程的输入、输出数据处于变化的、开放的、不确定的信息空间,无法采用已有的完备信息空间的深度学习技术建立其动态模型。因此,针对多炉次电熔镁砂熔炼过程,本技术实施例提供了一种基于端边云协同的多炉次电熔镁炉电流数字孪生方法,如图2a所示,该方法包括:

46.201、建立多炉次电流机理模型,将多炉次电流机理模型表示为多炉次电流模型,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。

47.在本技术实施例中,建立多炉次电流机理模型,并不断对多炉次电流机理模型进行推导,进而得到多炉次电流模型,其中,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。

48.一、建立多炉次电流机理模型。

49.具体地,建立多炉次电流机理模型,并将其用不随炉次变化的可辨识模型与随炉次变化而变化的未建模动态项表示。其中,多炉次电流机理模型的输入为电熔镁砂熔炼过程的电机转动方向与频率,输出为电极电流,也就是说,在实际应用过程中,通过预设第s炉次电熔镁砂熔炼过程的电机转动方向与频率u

s,i

(t)作为输入、电极电流y

s,i

(t)作为输出,即得到多炉次电流机理模型,具体如下述公式1所示:

[0050][0051]

其中,i=1,2,3分别表示a、b、c三相;li表示三相电路的自感;s表示第s炉次;f

s,i

(

·

)为第s炉次第i相电路的未知非线性函数,随炉次变化而未知变化;s0表示熔池横截面积;p表示电机极对数;g0表示电弧电导率常数;t表示熔炼时间;ra表示电弧弧柱半径;rd表示升降机构等效齿轮半径;t0表示气体电离温度常数;t1表示电弧间隙温度;ui表示三相电源的相电压;为三相电路耦合对第i相电流的影响。

[0052]

二、对多炉次电流机理模型进行推导得到替换后的多炉次电流机理模型。

[0053]

具体地,采用未知常数fi替换公式1中的第一未知非线性函数f

s,i

(

·

),将由替换而产生的模型误差和熔炼过程动态特性变化、未知变化耦合、不同炉次间动态特性变化表示为未建模动态项得到替换后的多炉次电流机理模型如下述公式2所示:

[0054][0055]

其中,未建模动态项由于不同炉次的原矿性质不同,使得原矿颗粒长度b1和原矿杂质成分b2随炉次s变化,从而造成f

s,i

(

·

)随炉次s变化而变化。需要说明的是,不同炉次间动态特性变化由未建模动态项表示。

[0056]

三、根据替换后的多炉次电流机理模型,计算辨识模型和未知非线性动态系统。

[0057]

首先,采用欧拉法对公式2进行离散化,可得公式3:

[0058][0059]

其中,为所示的离散形式,为了消除式中u

s,i

(k)的积分求和表示,对式两边除以y

s,i

(k),并和k-1时刻的表达式相减可得:

[0060][0061]

由于k时刻y

s,i

(k 1)未知,因此令式中的k等于k-1,可得离散化的电流机理模型,具体如下述公式4所示。

[0062][0063]

随后,采用第一变量和第二变量表示公式4中输入与输出之间的非线性项,具体如下述公式5所示:

[0064][0065]

采用第二未知非线性函数v

s,i

(k)表示模型结果未知与输入输出变量阶次未知的部分、未知干扰、未知变化耦合、熔炼过程动态特性变化与不同炉次之间的动态特性变化,得到可辨识模型。

[0066]

设置模型参数从而将多炉次电流机理模型表示为

[0067]

接下来,估计可辨识模型的模型参数qi,获得辨识模型,并计算辨识模型的辨识模型误差。需要说明的是,辨识过程采用预设数目的变量数据进行模型辨识,其中,预设数目可以是一炉电熔镁砂熔炼过程产生的ns组变量数据,ns=36000。实际应用中,利用实际电熔镁砂熔炼过程的输入数据u

s,i

(k)和输出数据y

s,i

(k),计算第一变量和第二变量并采用最小二乘辨识算法估计可辨识模型中的模型参数qi,可得yi=qixi,i=1,2,3。

[0068]

其中输出向量输入向量进而得到模型参数估计值

[0069][0070]

在本技术实施例中,经计算得

[0071]

进一步地,计算模型参数估计值与第一变量的乘积,将乘积与第二变量相加,得到辨识模型计算模型参数与模型参数估计值的差值,将差值与第一变量相乘,将乘积作为辨识模型误差采用辨识模型误差和第二未知非线性函数构成未知非线性动态系统v

s,i

(k),具体地,其中,未知非线性动态系统v

s,i

(k)可由未知变化的非线性函数f

s,i

表示,也就是说其输入数据为下述公式6所示:

[0072][0073]

进而对未知非线性动态系统进行推导,可以得到未知非线性动态系统的输出其中,为辨识模型输出。

[0074]

四、采用辨识模型和未知非线性系统表示多炉次电流模型。

[0075]

具体地,多炉次电流模型可表示为辨识模型输出与未知非线性动态系统输出v

s,i

(k)之和,多炉次电流模型的具体表示方式可以如下述公式7所示:

[0076][0077]

其中,未知非线性动态系统v

s,i

(k)表示熔炼过程变化、加料干扰、三相耦合影响、辨识误差和不同炉次s间的动态特性变化。

[0078]

202、建立未知非线性动态系统的离线深度学习模型,基于离线深度学习模型构建未知非线性动态系统的边缘同一炉次内在线深度学习模型。

[0079]

在本技术实施例中,采用多层长短周期记忆(lstm)网络架构,建立v

s,i

(k)的离线深度学习模型。

[0080]

首先,在未知非线性动态系统中,获取多层长短周期记忆lstm网络的输入数据和

输出数据。具体地,选择公式6中输入数据向量的阶次n作为每层神经元的个数,数据向量作为输入数据,分别输入到第1层的n个神经元,训练网络时标签数据为vs(k)=[v

s,1

(k),v

s,2

(k),v

s,3

(k)]

t

。记lstm单个神经元的节点数为h,网络层数为l,当前时刻为k,第n

l

层第ni个神经元的输出为

[0081]

随后,获取预设数目的样本数据对lstm网络进行训练,确定lstm网络的单个神经元节点数、网络层数、网络神经元个数,完成训练,得到离线深度学习模型。具体地,采用一炉次式的ns个输入、输出数据组成大数据样本,对lstm网络进行训练,使标签数据vs(k)与深度学习模型输出的模型误差δvs(k)尽可能小,确定n、h和l。通过使模型的标签数据vs(k)与模型输出之间的平均绝对误差δvs(k)尽可能小,进而确定出lstm网络神经元的个数n=3,lstm网络单元节点数h=1770,lstm网络层数l=7。

[0082]

接下来,根据离线深度学习模型,确定在线深度学习模型的输入数据时间序列窗口长度。具体地,采用所建立的离线深度学习模型建立在线深度学习模型,固定在线深度学习模型中的第1~7层的连接权参数和偏置参数,采用时间序列窗口长度为n的实时更新的输入数据和标签数据在线校正其全连接层的连接权参数wd(k)和偏置参数bd(k),得到在线深度学习模型输出vs(k)为下述公式8所示:

[0083][0084]

其中,wd(k)∈r3×h和bd(k)∈r3为全连接层的权值和偏置,为第7层第3个神经元的输出。

[0085]

最后,采用单个神经元节点数、网络层数、网络神经元个数以及输入数据时间序列窗口长度,构建不同炉次之间的在线深度学习模型。具体地,确定在线深度学习模型的输入数据时间序列窗口长度n,固定n=3、h=1770、l=7,令n从1开始递增,分别计算δvs(k)的均方根误差rmse,通过使在线深度学习模型的标签数据vs(k)与在线深度学习模型输出vs(k)的误差δvs(k)尽可能小,即当n=1330时,δvs(k)的rmse最小,因此时间序列窗口长度n=1330。通过固定lstm网络的单个神经元节点数、网络层数、网络神经元个数以及输入数据时间序列窗口长度,进而得到不同炉次之间的在线深度学习模型。

[0086]

203、采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的未知非线性动态系统的云端多炉次深度学习校正模型。

[0087]

在本技术实施例中,针对不同炉次间动态特性变化建立云端多炉次自适应深度学习模型。包括云端同一炉次内深度学习校正模型、不同炉次间深度学习校正模型和不同炉次间校正机制。采用所建立的离线深度学习模型建立云端同一炉次内深度学习校正模型和不同炉次间深度学习校正模型,即n=3、h=1770、l=7,其中,同一炉次内深度学习校正模型输出为不同炉次间深度学习校正模型输出为确定云端多炉次自适应深度学习模型的具体过程如下:

[0088]

首先,确定同一炉次内的深度学习校正模型,基于同一炉次内的深度学习校正模型,确定不同炉次间深度学习校正模型。在实际应用过程中,同一炉次内使用ns(k)个在线更新的所有历史数据,在线校正同一炉次内深度学习校正模型的所有层权重和偏置,同一

炉次内校正过程中炉次数s不变,随着熔炼过程进行,数据对个数ns(k)随采样时刻k的增加不断增大。采用下列训练算法使同一炉次内的标签数据v

s1

(i)与同一炉次内深度学习校正模型输出的误差δv

s1

(i)尽可能小,在线校正同一炉次内深度学习校正模型的所有层权重和偏置,训练算法的目标函数为公式9所示:

[0089][0090]

其中,ns(k)表示同一炉次内深度学习校正模型采用的输入输出数据对个数,ns(k)=(s-1)ns k,ns为每炉次产生的数据量组数且ns=36000,k为采样时刻,采样周期为1秒,k随着熔炼过程的进行不断增大,每1秒增加1。

[0091]

采用s个炉次的所有离线数据v

s2

(ns),...,v

s2

(1),v

12

(ns),...,v

12

(1)作为输入输出数据构成大数据样本,进行离线训练。炉次s随生产天数而不断增大,在训练时间上限t内,也就是,保证在下一炉生产开始前模型训练结束。通过法使不同炉次的标签数据v

s2

(i)与不同炉次间深度学习校正模型输出的误差δv

s2

(i)尽可能小,离线校正所有层的权重和偏置,训练算法的目标函数为下述公式10所示:

[0092][0093]

其中,t表示不同炉次间深度学习校正模型的训练时长,s表示第s炉次(s=1,...,s),表示电熔镁砂上一次熔炼过程结束到下一次熔炼过程开始的时长。

[0094]

接下来,当前炉次生产结束后,基于不同炉次间校正机制,采用不同炉次间深度学习校正模型的连接权参数和偏置参数校正同一炉次内深度学习模型的连接权参数和偏置参数,进行炉次间校正以提高模型精度。

[0095]

最后,将同一炉次内深度学习校正模型、不同炉次间深度学习校正模型和不同炉次间校正机制进行聚合,得到云端多炉次自适应深度学习模型。

[0096]

204、针对高性能控制算法研究目标建立端边云自校正机制,并根据边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型。

[0097]

首先,确定在线深度学习模型的模型精度性能评价指标,确定云端多炉次自适应深度学习模型中的同一炉次内深度学习校正模型的性能评价指标。根据公式11至公式14,计算在线深度学习模型的性能评价指标均方根误差rmse、拟合优度r2和非线性动态系统的上升趋势准确率tpr、下降趋势准确率tnr。

[0098]

[0099][0100]

其中,k为采样时刻(k=1,2....),i=k-n 1代表计算指标所用数据为从k-n 1时刻起到当前采样时刻k的共n组数据(当k<n时,所用数据则为从1时刻起到当前采样时刻k的共k组数据),在线训练数据个数为滑动时间窗口长度n=1330,为在线深度学习模型的输出值,在线深度学习模型的输出值真实值的均值

[0101][0102][0103]

其中,tp1(k)表示在线深度学习模型输出上升趋势正确次数;tn1(k)表示在线深度学习模型输出下降趋势正确次数;allp1(k)表示实际电流上升趋势总数,alln1(k)表示实际电流下降趋势总数。tp1(k),tn1(k),allp1(k)和alln1(k)的计算公式如下:

[0104][0105][0106][0107][0108]

其中,

[0109][0110][0111][0112][0113]

采用与公式11至公式14相同的形式计算同一炉次内深度学习校正模型的评价指标,计算指标所用数据为从1时刻起到当前采样时刻k的共k组数据,同一炉次内深度学习校正模型的四个评价指标分别记为rmse2、tpr2、tnr2。

[0114]

接下来,设定未知非线性系统的模型输出误差的界限,得到自校正机制。具体地,设定未知非线性系统vs(k)的模型输出误差的界限为:δ1=1200,δ2=50%,δ3=50%,δ4=50%。基于上述指标构造的自校正机制为:当在线深度学习模型的性能评价指标rmse1(k)>1200或r

12

(k)<50%或tpr1(k)<50%或tnr1<50%,同时同一炉次内深度学习校正模型的性能评价指标rmse2(k)≤1200且且tpr2(k)≥50%且tnr2≥50%。当在线深度学习模型的模型精度性能评价指标和同一炉次内深度学习校正模型的性能评价指标满足自校正机制时,利用同一炉次深度学习校正模型的所有连接权与偏置校正在线深度学习模型的连接权与偏置,得到校正后的在线深度学习模型。

[0115]

最后,基于端边云协同方式建立未知非线性动态系统vs(k)的多炉次自适应深度学习模型该模型包括未知非线性动态系统的在线深度学习模型、云端多炉次自适应深度学习校正模型和自校正机制,其中云端深度学习校正模型由同一炉次内深度学习校正模型、不同炉次间深度学习校正模型、不同炉次间校正机制组成。也就是聚合云端多炉次自适应深度学习模型、校正后的在线深度学习模型和自校正机制,得到未知非线性动态系统的多炉次自适应深度学习模型。实际上,在端边云协同方式下,在线深度学习模型和云端多炉次自适应深度学习校正模型的输入数据由端——电熔镁砂熔炼过程经电流无线采集装置获得,辨识模型在端侧运行,在线深度学习模型在边——边缘计算设备运行,云端深度学习校正模型在云——工业云服务器运行。

[0116]

205、将辨识模型与未知非线性动态系统的多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真、控制算法仿真验证及其它高性能电流控制器研究。

[0117]

建立多炉次电流数字孪生模型。采用辨识模型与未知非线性动态系统的多炉次自适应深度学习模型建立多炉次电熔镁炉电流数字孪生模型

[0118]

电熔镁炉电流数字孪生模型为公式15所示:

[0119][0120]

其中,辨识模型输出由式求得,未知非线性动态系统的多炉次自适应深度学习模型由式求得。

[0121]

另外,所建立的基于端边云协同的多炉次电熔镁炉电流数字孪生模型结构如图2b所示。选取1000组实际过程电流数据作为测试集,在同一炉次下,未知非线性动态系统采用离线深度学习模型和采用同一炉次内端边云自校正机制时,电流模型输出曲线分别如图2c和图2d所示,对应的电流模型精度评价表如表1所示。

[0122]

表1、第1炉次采用离线深度学习模型和同一炉次内端边云自校正机制时电流模型精度评价表

[0123]

未知非线性动态系统模型类别rmser2tprtnr离线深度学习模型3721588.3%49.1%48.4%同一炉次内端边云自校正121652.0%50.1%50.9%

[0124]

由图2c和图2d可以看出,采用同一炉次内端边云自校正机制时建立的电流模型的

拟合效果更好,模型输出值更加接近真实值。由表1可知,采用同一炉次内端边云校正机制时后,模型评价指标rmse下降67.3%,r2指标更接近于1,上升趋势准确率tpr、下降趋势准确率tnr分别提高2.24%、5.17%。以上结果表明,采用同一炉次内端边云自校正机制时电流动态模型的总体性能指标优于采用离线深度学习模型建立的电流动态模型。

[0125]

采用上述1000组测试集,未知非线性动态系统采用所提不同炉次间多炉次自适应深度学习模型时,随着炉次s的增加,rmse、r2、tpr、tnr指标的变化趋势如图2e所示,第1至第10炉次的电流动态模型性能评价表如表2所示。采用所建立的不同炉次间数字孪生模型时第1炉次与第10炉次电流动态模型输出曲线图分别如图2d与图2f所示。由图2e可以看出,随着炉次s的增加,电流动态模型输出的rmse总体呈下降趋势,拟合优度r2、上升趋势准确率tpr与下降趋势准确率tnr总体呈上升趋势。

[0126]

表2、第1至第10炉次的电流动态模型性能评价表

[0127]

炉次srmser2tprtnr1121652.0%50.1%50.9%2120352.3%51.0%53.0%3118153.8%50.9%51.7%4117854.0%51.2%51.8%5116054.1%50.2%53.1%6115354.0%50.8%50.2%7114851.7%51.1%50.1%8114454.1%51.9%52.9%9113354.7%52.9%54.7%10112455.6%54.6%56.9%

[0128]

由表2可知,与1炉次相比,10炉次的rmse指标下降7.6%,r2上升6.9%,tpr与tnr分别上升9.0%、11.8%。上述结果表明,随着炉次s的增加,电流动态模型性能指标总体变好,随着不同炉次间校正,电流模型精度逐渐提高,满足不同炉次间电流数字孪生模型精度要求。

[0129]

本技术实施例提供的方法,可以首先建立多炉次电流机理模型,将多炉次电流机理模型表示为多炉次电流模型,其中,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。接下来,建立未知非线性动态系统的离线深度学习模型,基于离线深度学习模型构建未知非线性动态系统的边缘同一炉次内在线深度学习模型。再采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的未知非线性动态系统的云端多炉次深度学习校正模型。随后,针对高性能控制算法研究目标建立端边云自校正机制,也就是当边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用云端多炉次深度学习校正模型对边缘同一炉次内在线深度学习模型进行校正。采用边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型。最后,将辨识模型与多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真和高性能电流

控制器研究。本发明结合机理建模和工业大数据、系统辨识和深度学习、离线训练和在线校正,将不同炉次间动态特性变化用未知非线性动态系统表示,针对不同炉次间动态特性变化建立了云端多炉次自适应深度学习校正模型,不仅使模型误差在某个时刻满足要求,而且使所有时间的模型误差、模型变化趋势都满足精度要求,进而建立了不同炉次间电熔镁炉电流数字孪生模型,实现为电流高性能控制算法研究提供了仿真模型支持,为不同批次复杂工业过程的实时仿真和数字孪生系统提供了建模新方法,提高了多炉次电极电流预测的准确率。

[0130]

进一步地,作为图1所述方法的具体实现,本技术实施例提供了一种基于端边云协同的多炉次电熔镁炉电流数字孪生装置,如图3所示,所述装置包括:第一构建模块301、第二构建模块302、确定模块303、第三构建模块304、生成模块305、叠加模块306。

[0131]

该第一构建模块301,用于建立多炉次电流机理模型,将所述多炉次电流机理模型表示为多炉次电流模型,所述多炉次电流模型采用辨识模型和未知非线性动态系统进行表示;

[0132]

该第二构建模块302,用于建立所述未知非线性动态系统的离线深度学习模型,基于所述离线深度学习模型构建所述未知非线性动态系统的边缘同一炉次内在线深度学习模型;

[0133]

该确定模块303,用于采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的所述未知非线性动态系统的云端多炉次深度学习校正模型;

[0134]

该第三构建模块304,用于针对高性能控制算法研究目标建立端边云自校正机制,所述端边云校正机制用于指示当所述边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用所述云端多炉次深度学习校正模型对所述边缘同一炉次内在线深度学习模型进行校正;

[0135]

该生成模块305,用于根据所述边缘同一炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型;

[0136]

该叠加模块306,用于将所述辨识模型与所述多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真和高性能电流控制器研究。

[0137]

在具体的应用场景中,该第一构建模块301,用于建立所述多炉次电流机理模型,所述多炉次电流机理模型的输入为电熔镁砂熔炼过程的电机转动方向与频率,输出为电极电流;采用未知常数替换所述多炉次电流机理模型中的第一未知非线性函数,将由替换产生的模型误差和熔炼过程动态特性变化、未知变化耦合、不同炉次间动态特性变化表示为未建模动态项,得到替换后的多炉次电流机理模型;根据所述替换后的多炉次电流机理模型,计算所述辨识模型和所述未知非线性动态系统,采用所述辨识模型和所述未知非线性系统表示所述多炉次电流模型。

[0138]

在具体的应用场景中,该第一构建模块301,用于采用欧拉法对所述替换后的多炉次电流机理模型进行离线化,并采用第一变量和第二变量表示所述替换后的多炉次电流机理模型中输入与输出之间的非线性项,采用第二未知非线性函数表示模型结果未知与输入输出变量阶次未知的部分、未知干扰、未知变化耦合、熔炼过程动态特性变化与不同炉次之

间的动态特性变化,得到可辨识模型;估计所述可辨识模型的模型参数,获得辨识模型,并计算所述辨识模型的辨识模型误差;采用所述辨识模型误差和所述第二未知非线性函数构成所述未知非线性动态系统。

[0139]

在具体的应用场景中,该第一构建模块301,用于利用实际电熔镁砂熔炼过程的输入数据和输出数据,计算所述第一变量和所述第二变量;采用最小二乘辨识算法估计所述可辨识模型中的模型参数,得到模型参数估计值;计算所述模型参数估计值与所述第一变量的乘积,将所述乘积与所述第二变量相加,得到所述辨识模型;计算所述模型参数与所述模型参数估计值的差值,将所述差值与所述第一变量相乘,将乘积作为所述辨识模型误差。

[0140]

在具体的应用场景中,该第二构建模块302,用于在所述未知非线性动态系统中,获取多层长短周期记忆lstm网络的输入数据和输出数据;获取预设数目的样本数据对所述lstm网络进行训练,确定所述lstm网络的单个神经元节点数、网络层数、网络神经元个数,完成训练,得到所述离线深度学习模型;根据所述离线深度学习模型,确定所述在线深度学习模型的输入数据时间序列窗口长度;采用所述单个神经元节点数、所述网络层数、所述网络神经元个数以及所述输入数据时间序列窗口长度,构建所述边缘同一炉次内在线深度学习模型。

[0141]

在具体的应用场景中,该确定模块303,用于确定同一炉次内的深度学习校正模型,基于所述同一炉次内的深度学习校正模型,确定不同炉次间深度学习校正模型;当前炉次生产结束后,基于炉次间校正机制,采用所述不同炉次间深度学习校正模型的连接权参数和偏置参数校正同一炉次内深度学习模型的连接权参数和偏置参数;将所述同一炉次内深度学习校正模型、所述不同炉次间深度学习校正模型和所述炉次间校正机制进行聚合,得到所述云端多炉次深度学习校正模型。

[0142]

在具体的应用场景中,该生成模块305,用于确定所述边缘同一炉次内在线深度学习模型的模型精度性能评价指标,确定云端多炉次深度学习校正模型中的同一炉次内深度学习校正模型的性能评价指标;设定所述未知非线性系统的模型输出误差的界限,得到所述端边云自校正机制;当所述边缘同一炉次内在线深度学习模型的模型精度性能评价指标和所述同一炉次内深度学习校正模型的性能评价指标满足所述端边云自校正机制时,利用所述同一炉次深度学习校正模型的所有连接权与偏置校正所述边缘同一炉次内在线深度学习模型的连接权与偏置,得到校正后的在线深度学习模型;基于端边云协同方式,聚合所述云端多炉次深度学习校正模型、所述校正后的在线深度学习模型和所述端边云自校正机制,得到所述未知非线性动态系统的多炉次自适应深度学习模型。

[0143]

本技术实施例提供的装置,可以首先建立多炉次电流机理模型,将多炉次电流机理模型表示为多炉次电流模型,其中,多炉次电流模型采用辨识模型和未知非线性动态系统进行表示。接下来,建立未知非线性动态系统的离线深度学习模型,基于离线深度学习模型构建未知非线性动态系统的边缘同一炉次内在线深度学习模型。再采用不同炉次之间的动态特性变化,确定由不同炉次间深度学习校正模型、炉次间校正机制和同一炉次内深度学习校正模型组成的未知非线性动态系统的云端多炉次深度学习校正模型。随后,针对高性能控制算法研究目标建立端边云自校正机制,也就是当边缘同一炉次内在线深度学习模型的电流模型所有时间的模型误差或模型变化趋势等性能指标不满足预设要求时,采用云端多炉次深度学习校正模型对边缘同一炉次内在线深度学习模型进行校正。采用边缘同一

炉次内在线深度学习模型、云端多炉次深度学习校正模型和端边云自校正机制,生成未知非线性动态系统的多炉次自适应深度学习模型。最后,将辨识模型与多炉次自适应深度学习模型相加,得到多炉次电熔镁炉电流数字孪生模型进行电极电流实时仿真和高性能电流控制器研究。本发明结合机理建模和工业大数据、系统辨识和深度学习、离线训练和在线校正,将不同炉次间动态特性变化用未知非线性动态系统表示,针对不同炉次间动态特性变化建立了云端多炉次自适应深度学习校正模型,不仅使模型误差在某个时刻满足要求,而且使所有时间的模型误差、模型变化趋势都满足精度要求,进而建立了不同炉次间电熔镁炉电流数字孪生模型,实现为电流高性能控制算法研究提供了仿真模型支持,为不同批次复杂工业过程的实时仿真和数字孪生系统提供了建模新方法,提高了多炉次电极电流预测的准确率。

[0144]

需要说明的是,本技术实施例提供的一种基于端边云协同的多炉次电熔镁炉电流数字孪生装置所涉及各功能单元的其他相应描述,可以参考图1和图2a至图2f中的对应描述,在此不再赘述。

[0145]

在示例性实施例中,参见图4,还提供了一种设备,该设备包括通信总线、处理器、存储器和通信接口,还可以包括输入输出接口和显示设备,其中,各个功能单元之间可以通过总线完成相互间的通信。该存储器存储有计算机程序,处理器,用于执行存储器上所存放的程序,执行上述实施例中的基于端边云协同的多炉次电熔镁炉电流数字孪生方法。

[0146]

一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现所述的基于端边云协同的多炉次电熔镁炉电流数字孪生方法的步骤。

[0147]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到本技术可以通过硬件实现,也可以借助软件加必要的通用硬件平台的方式来实现。基于这样的理解,本技术的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本技术各个实施场景所述的方法。

[0148]

本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本技术所必须的。

[0149]

本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

[0150]

上述本技术序号仅仅为了描述,不代表实施场景的优劣。

[0151]

以上公开的仅为本技术的几个具体实施场景,但是,本技术并非局限于此,任何本领域的技术人员能思之的变化都应落入本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。