1.本技术涉及工程机械技术领域,具体涉及一种车辆健康状态分析方法、装置、系统及工程车辆。

背景技术:

2.混凝土泵车是一种利用压力将预搅拌好的混凝土沿布置管道输送到一定高度和距离的工程机械,在现代建筑工程中得到广泛应用。泵送系统作为混凝土泵车的核心部分,是一个高度耦合的非线性系统,结构复杂,各回路之间相互干涉,各主要组成元件的失效形式,故障机理复杂多样,故障特征信息的提取以及故障模式识别较为困难,不便于对故障进行诊断。

3.由此使得现有技术中,在混凝土泵车发生故障时,难以精确地对发生的故障进行诊断。

技术实现要素:

4.有鉴于此,本技术提供了一种车辆健康状态分析方法,解决了现有技术中在混凝土泵车发生故障时,难以精确地对发生的故障进行诊断的技术问题。

5.根据本技术的第一个方面,本技术提供了一种车辆健康状态分析方法,包括:

6.建立故障工况数据与故障信息的对应关系;

7.获取车辆的实时工况数据;

8.根据所述对应关系生成与所述实时工况数据对应的车辆健康信息。

9.在本技术一种可能的实现方式中,建立故障工况数据与故障信息的对应关系包括:

10.获取训练样本数据,所述训练样本数据包括故障工况数据及故障信息;

11.构建初始故障模型,使用所述训练样本数据对所述初始故障模型进行训练,生成故障预测模型;

12.通过所述故障预测模型建立所述故障工况数据与所述故障信息的对应关系。

13.在本技术一种可能的实现方式中,获取训练样本数据包括:

14.建立故障信息库,所述故障信息库中包括多个故障描述单,所述故障描述单中包括第一故障时段以及所述第一故障时段对应的故障信息;

15.建立故障工况数据库,所述故障工况数据库包括车辆的所述故障工况数据及第二故障时段,所述第二故障时段为产生所述故障工况数据所对应的时间段;

16.获取所述第一故障时段与所述第二故障时段的相交时间片段;

17.根据所述相交时间片段,从所述故障工况数据库以及所述故障信息库中分别获取与所述相交时间片段对应的所述故障工况数据及所述故障信息。

18.在本技术一种可能的实现方式中,所述故障信息包括故障部位数据以及故障类型数据。

19.在本技术一种可能的实现方式中,所述建立故障工况数据库包括:

20.获取泵车在泵送状态下的工况数据;

21.以标定周期对所述工况数据进行切分,生成多个工况子数据;

22.对所述工况子数据进行特征提取处理,生成预处理数据;

23.根据svr模型计算出所述预处理数据所对应的预测周期;

24.计算所述标定周期与所述预测周期之间的异常值的绝对值;

25.确定所述异常值的绝对值大于异常阈值,标记所述预处理数据所对应的标定周期为孤立异常时间;

26.确定多个在时间上连续的所述孤立异常时间的连续时长大于故障时长阈值,根据多个在时间上连续的所述孤立异常时间所对应的所述预处理数据生成所述故障工况数据。

27.在本技术一种可能的实现方式中,所述方法还包括:

28.获取泵车在正常泵送状态下的正常工况数据;

29.以所述标定周期对所述正常工况数据进行切分,生成多个正常工况子数据;

30.多个所述正常工况子数据对初始svr模型进行训练,以生成所述svr模型。

31.在本技术一种可能的实现方式中,对所述工况子数据进行特征提取处理,包括;

32.计算所述工况子数据中采集特征的特征值;

33.将所述工况子数据中的采集数据替换为对应的特征值。

34.在本技术一种可能的实现方式中,所述车辆为泵车,所述采集特征包括泵车主系统压力、发动机转速、搅拌压力、蓄能器压力及发动机转矩。

35.根据本技术的第二个方面,本技术提供了一种用于实现所述方法的车辆健康状态分析装置,包括:

36.关系建立单元,用于建立故障工况数据与故障信息的对应关系;

37.数据获取单元,用于获取车辆的实时工况数据;

38.结果生成单元,用于根据所述对应关系生成与所述实时工况数据对应的车辆健康信息,所述结果生成单元与所述关系建立单元及所述数据获取单元分别通信连接。

39.根据本技术的第三个方面,本技术提供了一种用于实现所述方法的车辆健康状态分析系统,包括:

40.服务器;用于建立故障工况数据与故障信息的对应关系;以及

41.车端控制器;所述车端控制器与所述云服务器通信连接,所述车端控制器用于获取车辆的实时工况数据及所述对应关系,并根据所述对应关系生成与所述实时工况数据对应的车辆健康信息。

42.在本技术一种可能的实现方式中,还包括:

43.显示器,所述显示器与所述车端控制器通信连接,所述显示器用于显示由所述车端控制器发送的所述泵车健康状态信息。

44.根据本技术的第四个方面,本技术提供了一种工程车辆,包括所述的车辆健康状态分析装置,或所述的车辆健康状态分析系统。

45.本技术通过获取故障工况数据库与工况数据库中第一故障时段与第二故障时段的相交时间片段,来根据相交时间片段生成对应的训练样本数据,通过训练样本数据来训练生成故障预测模型。由故障预测模型可以对车辆的实时工况数据进行判断,以生成对应

的泵车健康状态信息。

46.由此,经过训练样本数据训练的故障预测模型具有更高的故障判别的准确率,可以更加精准方便的判断泵车发生的故障的具体情况。

附图说明

47.通过结合附图对本技术实施例进行更详细的描述,本技术的上述以及其他目的、特征和优势将变得更加明显。附图用来提供对本技术实施例的进一步理解,并且构成说明书的一部分,与本技术实施例一起用于解释本技术,并不构成对本技术的限制。在附图中,相同的参考标号通常代表相同部件或步骤。

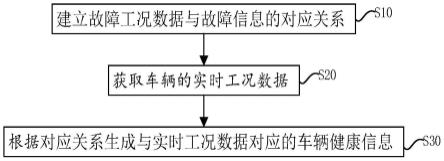

48.图1所示为本技术一实施例提供的车辆健康状态分析方法的流程示意图。

49.图2所示为本技术另一实施例中提供的车辆健康状态分析装置的结构示意图。

50.图3所示为本技术另一实施例中提供的车辆健康状态分析系统的结构示意图。

具体实施方式

51.本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、顶、底

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

52.另外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

53.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

54.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

55.根据本技术的一个方面,如图1所示,本技术提供了一种车辆健康状态分析方法,包括:

56.步骤s10:建立故障工况数据与故障信息的对应关系;

57.步骤s20:获取车辆的实时工况数据;

58.步骤s30:根据对应关系生成与实时工况数据对应的车辆健康信息。

59.具体的通过现有的深度学习算法可以构建出故障工况数据与故障信息的对应关系,也即通过现有的深度学习算法建立预测模型,如通过支持向量回归算法构建的预测模型,该预测模型可以用于确定故障工况数据与故障信息之间的对应关系。

60.然后再将获取的车辆的实时工况数据,输入到对应的预测模型中,即可得到与车辆的实时工况数据对应的故障信息,由此实现对车辆的健康状态的实时分析判断。

61.在本技术一种可能的实施方式中,步骤s10:建立故障工况数据与故障信息的对应关系包括:

62.步骤s101:获取训练样本数据,训练样本数据包括故障工况数据及故障信息;

63.获取历史时段泵车的故障工况数据及对应的故障信息作为训练样本数据。由于随着泵车的不断的使用,泵车中的各个设备也会有一定的老化,所以在选用泵车的训练样本数据时,也会挑选最近时间段的数据,如最近的3-6个月的数据。由此,可以提高数据所表示的信息与车辆的实际情况的贴合性,以提高数据的精确性,进而提高后续建立的故障预测模型的准确率。

64.另外,为了克服泵车的老化带来的故障预测模型的预测结果不准确的难题,还可以每隔一段时间对训练样本数据进行一次更新。例如:每隔一年,重新采集近6个月所产生的故障工况数据及对应的故障信息。由此随着数据的更新可以保证后续训练得到的故障预测模型的精确度。

65.由于,泵车大体上均具有相似的工作原理,所以具有共性,由此采集多台泵车的历史工况数据进行后续的计算处理,不仅可以保证数据的量足够充足,而且还可以保证数据的精确性。为了进一步保证数据的精确性,还可以以只采集同一生产批次的不同泵车的数据,作为构建该批次泵车的预测模型所使用的训练数据,由此可以进一步提高数据的精确度。

66.步骤s102:构建初始故障模型,使用训练样本数据对初始故障模型进行训练,生成故障预测模型;

67.步骤s103:通过故障预测模型建立故障工况数据与故障信息的对应关系。

68.本实施例中使用的初始故障模型是由支持向量回归算法构建的初始故障模型,然后通过大量的训练样本数据对初始故障模型进行训练后,可以生成符合使用要求的故障预测模型。该故障预测模型可以用于确定故障工况数据与故障信息之间的对应关系。

69.在本技术一种可能的实施方式中,步骤s101:获取训练样本数据包括:

70.步骤s1011:建立故障信息库,故障信息库中包括多个故障描述单,故障描述单中包括第一故障时段以及第一故障时段对应的故障信息;

71.建立故障信息库,主要是为了将泵车发生的实际的故障信息进行记录保存。以方便后期将故障描述单中的故障部位数据以及故障类型数据作为训练样本数据的数据标签。在故障描述单的建立中可以为由人工对相关信息进行录入或由其他的设备对信息进行自动采集。在实际使用中通常为由相关的故障工程师在现场进行诊断判定后,将信息进行录入。通常在人工进行录入的时候对于泵车故障发生的时间段并不能够精确判定,所以通常第一时故障时段以天为单位,也即0时-24时为当天的时间段,具体的故障描述单可以为如下形式:第一故障时段:2021年10月20日,故障部位数据:泵送系统主油泵,故障类型数据:油缸的密封损坏。

72.步骤s1012:建立故障工况信息库,故障工况信息库包括车辆的故障工况数据及第二故障时段,第二故障时段为产生故障工况数据所对应的时间段;

73.故障工况信息库中的车辆的故障工况数据及第二故障时段,为泵车在历史运行过

程中发生故障时的所采集的数据,通常在泵车出现故障时并非瞬时停止工作,而是会在故障持续一段时间后停止工作,所以通过在泵车的故障工况信息库中可以查找出发生故障时的故障工况数据,而与该故障工况数据产生时所对应的时间段为第二故障时段,通常为几秒,例如:第二故障时段:2021年10月20日10时20分20秒至2021年10月20日10时20分25秒。

74.步骤s1013:获取第一故障时段与第二故障时段的相交时间片段;

75.查找每一泵车在故障信息库及故障工况数据库中,对应的第一故障时段与第二故障时段的相交时间片段,以本实施例中所示例的第一故障时段以及第二故障时段为例,第一故障时段与第二故障时段的相交时间片段为:2021年10月20日10时20分20秒至2021年10月20日10时20分25秒。

76.步骤s1014:根据相交时间片段,从故障工况信息库以及故障工况信息库中分别获取与相交时间片段对应的故障工况数据及故障信息。

77.从故障信息库及故障工况数据库中获取与相交时间片段对应的训练样本数据,其中,训练样本数据包括与相交时间片段对应的故障工况数据、故障部位数据以及故障类型数据;训练样本数据的数据内容为相交时间片段对应的故障工况数据,训练样本数据的数据标签为相交时间片段对应的故障部位数据以及故障类型数据。

78.在本实施例中例如:训练样本数据的数据内容为在2021年10月20日10时20分20秒至2021年10月20日10时20分25秒的时段中的工况数据,相对应的训练样本数据的数据标签为故障部位数据:泵送系统主油泵,故障类型数据:油缸的密封损坏。由此,通过在多组泵车进行上述步骤s1011-步骤s1014的操作,可以产生大量的训练样本数据,以方便对后续的初始故障模型进行训练,以提高初始故障模型的精确度。

79.在本技术一种可能的实施方式中,故障信息包括故障部位数据以及故障类型数据。

80.在本技术一种可能的实施方式中,步骤s1012:建立故障工况信息库包括:

81.步骤s10121:获取泵车在泵送状态下的工况数据;

82.本步骤获取工况数据的方法可以与步骤s101中获取训练样本数据的方法相同,在此不再赘述。

83.步骤s10122:以标定周期对工况数据进行切分,生成多个工况子数据;

84.标定周期为泵车实际作业中的一个实际周期的耗时,由此可以将历史工况数据切分成多个工况子数据,每个工况子数据对应的数据标签为标定周期的时长。

85.步骤s10123:对工况子数据进行特征提取处理,生成预处理数据;

86.由于高质量的实时工况子数据的数据量非常大,很难通过现有物联网进行传输,所以对一个标定周期内产生的数据进行特征提取处理,计算出特征值供后续计算使用。由此,可以大幅减少数据的传送量以及数据在svr模型中的计算量,降低计算耗时。

87.步骤s10124:根据svr模型计算出预处理数据所对应的预测周期;

88.步骤s10125:计算标定周期与预测周期之间的异常值的绝对值;

89.泵车的换向耗时的长短,也即标定周期的长短能大致表示故障是否出现。标定周期与预测周期之间的异常值的计算公式如下:

90.y=log

2(x/w)

;

91.其中,y为异常值;x为标定周期;w为预测周期。

92.步骤s10126:确定异常值的绝对值大于异常阈值,标记预处理数据所对应的标定周期为孤立异常时间;

93.异常阈值需要根据实际的使用情况进行确定,异常阈值的确定方法为本领域技术人员所熟知技术,在此不再赘述。可选的,本实施例中的异常阈值为0.25。

94.由于,在对svr模型进行构建训练时,所使用的训练数据多数为泵车在正常进行工作时的数据,所以svr模型计算出来的正常工况数据的预测周期与实际的标定周期更加接近,而计算出来的故障工况数据的预测周期与实际的标定周期相差较远。由此可以判断出哪个预处理数据为故障时产生的数据。

95.步骤s10127:确定多个在时间上连续的孤立异常时间的连续时长大于故障时长阈值,根据多个在时间上连续的孤立异常时间所对应的预处理数据生成故障工况数据。

96.由于,泵车故障是在泵车异常的情况下持续一段时间后才会出现,而不是在异常产生的瞬时就出现的。所以在将异常数据判定为故障发生时所对应的数据时,需要多个在时间上连续的孤立异常时间的连续时长大于故障时长阈值。故障时长阈值需要根据实际的使用情况中故障发生时孤立异常时间的持续的平均时长进行确定,且故障时长阈值的设置方法为本领域技术人员所熟知的技术,在此不再赘述,本实施例中的故障时长阈值可以为3秒、4秒、5秒或6秒。

97.通过步骤s10127可以过滤掉零散孤立出现的故障点。由此,可以最大化减少噪音数据的出现,并且可以减少实际使用中由于误操纵泵车来带的短暂的系统波动所产生的噪音数据。由此可以提高筛选出来的故障工况数据为泵车故障时产生的数据的对应性。由此,可以提高后续训练出来的故障预测模型的准确率。

98.其中,故障工况数据的数据内容为多个孤立异常时间所对应的预处理数据的并集,故障工况数据对应的标定周期为多个孤立异常时间的并集;

99.在本技术一种可能的实现方式中,方法还包括:

100.步骤s40:获取泵车在正常泵送状态下的正常工况数据;

101.本步骤获取工况数据的方法可以与步骤s101中获取训练样本数据的方法相同,在此不再赘述。

102.步骤s50:以标定周期对正常工况数据进行切分,生成多个正常工况子数据;

103.本步骤获取工况数据的方法可以与步骤s10122中的处理方法相同,在此不再赘述。

104.步骤s60:多个正常工况子数据对初始svr模型进行训练,以生成svr模型。

105.步骤s10124中使用的svr模型为本实施例中的svr模型。经过正常工况子数据训练后生成的svr模型,对处于正常状态下的预处理数据所生成的预测周期,更加贴近预处理数据所对应的标定周期。而对处于异常状态下的预处理数据所生成的预测周期,则与预处理数据所对应的标定周期相差较大。

106.在本技术一种可能的实现方式中,步骤s10123:对工况子数据进行特征提取处理,包括;

107.步骤s104:计算工况子数据中采集特征的特征值;

108.步骤s105:将工况子数据中的采集数据替换为对应的特征值。

109.由于在一个标定周期内某个采集特征的传感器上传的采集数据有多个,所以为了

减少采集数据的数据处理量,则需要计算每一采集特征的采集数据的特征值,并以特征值作为工况子数据后续参与计算的值。通过计算特征值,不仅可以减少数据量,同时还可以降低数据的误差。

110.可选的,特征值为采集数据的均方根值、均值、方差值、最大值或最小值。

111.在本技术一种可能的实现方式中,车辆为泵车,采集特征包括泵车主系统压力、发动机转速、搅拌压力、蓄能器压力及发动机转矩。

112.根据本技术的第二个方面,如图2所示,本技术提供了一种用于实现方法的车辆健康状态分析装置,包括:

113.关系建立单元,用于建立故障工况数据与故障信息的对应关系;

114.数据获取单元,用于获取车辆的实时工况数据;

115.结果生成单元,用于根据对应关系生成与实时工况数据对应的车辆健康信息,结果生成单元与关系建立单元及数据获取单元分别通信连接。

116.根据本技术的第三个方面,如图3所示,本技术提供了一种用于实现方法的车辆健康状态分析系统,包括:

117.服务器;用于建立故障工况数据与故障信息的对应关系;以及

118.车端控制器;车端控制器与云服务器通信连接,车端控制器用于获取车辆的实时工况数据及对应关系,并根据对应关系生成与实时工况数据对应的车辆健康信息。

119.在本技术一种可能的实现方式中,还包括:

120.显示器,显示器与车端控制器通信连接,显示器用于显示由车端控制器发送的泵车健康状态信息。

121.根据本技术的第四个方面,本技术提供了一种工程车辆,包括的车辆健康状态分析装置,或的车辆健康状态分析系统。

122.除了上述方法和设备以外,本技术的实施例还可以是计算机程序产品,其包括计算机程序信息,计算机程序信息在被处理器运行时使得处理器执行本说明书中描述的根据本技术各种实施例的一种车辆健康状态分析方法中的步骤。

123.计算机程序产品可以以一种或多种程序设计语言的任意组合来编写用于执行本技术实施例操作的程序代码,程序设计语言包括面向对象的程序设计语言,诸如java、c 等,还包括常规的过程式程序设计语言,诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。

124.此外,本技术的实施例还可以是计算机可读存储介质,其上存储有计算机程序信息,计算机程序信息在被处理器运行时使得处理器执行本说明书根据本技术各种实施例的粉罐内压力监测方法中的步骤。

125.计算机可读存储介质可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以包括但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只

读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

126.以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

127.本技术中涉及的器件、装置、设备、系统的方框图仅作为例示性的例子并且不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些器件、装置、设备、系统。诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且可与其互换使用。

128.还需要指出的是,在本技术的装置、设备和方法中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本技术的等效方案。

129.提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本技术。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本技术的范围。因此,本技术不意图被限制到在此示出的方面,而是按照与在此发明的原理和新颖的特征一致的最宽范围。

130.以上仅为本技术创造的较佳实施例而已,并不用以限制本技术创造,凡在本技术创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。