1.本发明涉及石墨烯制备技术领域,具体涉及一种高产率高质量石墨烯粉体的制备方法。

背景技术:

2.石墨烯是由单层碳原子以sp2杂化连接构成的具有六角形蜂巢状晶格结构的新型碳材料,具有许多优异的物理化学性能,因此具有广泛的应用潜力。

3.石墨烯粉体目前常用的制备方法有氧化-还原法、液相剥离法、cvd法,其中氧化-还原法虽然能够得到层数较少的石墨烯粉体,但是在制备过程中使用的大量强酸、强氧化剂不仅导致石墨烯大量缺陷,还会有大量含强酸、强氧化剂的废水排放严重污染环境;液相剥离虽然能较好保留石墨晶型结构,但是层数不可控,厚度较大。cvd(化学气相沉积)法是在液态金属中通过鼓气泡生长石墨烯粉体,层数可控、缺陷少、片径大、导电导热性能优异,因此这种方法被认为是制备高质量石墨烯最理想的途径。

4.中国专利201911346316.5公开了一种通过使含碳气体进入熔融态的金属催化剂基体中产生气泡,含碳气体与金属催化剂基体在气泡中反应生成石墨烯;当气泡破裂,石墨烯变成粉体漂浮在液态金属催化剂基体的表面,进而在气流的作用下,石墨烯粉体被吹至粉体收集装置中。虽然此方法能够得到质量较好的石墨烯,但是石墨烯粉体产率较低(≤25wt%),如果要提高石墨烯产率,就需要在更高的温度下生长,而提高温度必然又会增加能耗。

技术实现要素:

5.为了解决现有技术中石墨烯粉体产率较低的技术问题,而提供一种高产率高质量石墨烯粉体的制备方法。本发明方法生长的石墨烯产率高、质量高且能耗低。

6.为了达到以上目的,本发明通过以下技术方案实现:

7.一种高产率高质量石墨烯粉体的制备方法,包括如下步骤:

8.在反应容器中加入金属催化剂,在常压、氮气环境氛围下,加热使金属催化剂熔融形成液态金属;

9.加热液态含氧碳源至沸点以上形成液态含氧碳源蒸汽;

10.从所述反应容器的上部通入气态碳源、所述液态含氧碳源蒸汽和氮气的混合气至所述液态金属中,在所述液态金属液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态金属液面之上后破裂,石墨烯呈粉体随气流排出,收集得到石墨烯粉体。

11.进一步地,所述金属催化剂为含铜金属,铜含量至少为90wt%,例如可以是纯铜、铜镍合金、铜铁合金、铜钴合金中的一种;

12.所述气态碳源为甲烷、乙烷、丙烷、丁烷、乙烯、丙烯、丁烯、乙炔、丙炔、丁炔、天然气中的一种或多种;

13.所述液态含氧碳源为甲醇(沸点64.8℃)、乙醇(沸点78℃)、丙酮(沸点56.1℃)、碳

酸二甲酯(沸点90℃)、乙酸乙酯(沸点77.2℃)中的一种。这些液态含氧碳源的裂解活化能较低,通常在较低温度下具有较高的活化能。

14.进一步地,所述液态含氧碳源加热温度为达到其沸点以上0.5-10℃。

15.进一步地,所述液态金属的温度为1100-1600℃,优选为1200-1300℃;所述液态金属占所述反应容器容积的至少60%。

16.进一步地,所述气态碳源、所述液态含氧碳源蒸汽、所述氮气的质量流量之比控制为10:(0.05-2.5):(100-250),优选地,质量流量之比控制为10:(0.3-1.5):(100-250)。液态含氧碳源的含量超过该范围会影响石墨烯粉体的质量,缺陷将增加。

17.有益技术效果:

18.本发明将裂解活化能较低的液态含氧碳源加热形成蒸汽与其他气态碳源混合后从反应容器上部通入液态金属中,并在液态金属中鼓气泡生长石墨烯粉体,本发明方法能够以90wt%以上的产率获得石墨烯粉体,这是由于裂解活化能较低的液态含氧碳源在较低的加热温度下就能够断键裂解产生oh

●

自由基,oh

●

自由基的产生可提高液态金属的催化活性,从而促使气态碳源加速裂解脱氢,并在较低的反应温度(1200-1300℃)下就能够生长出高质量的石墨烯粉体,由此,不仅石墨烯粉体的产率得到提高,同时较低的反应温度可使生产能耗得到降低。

附图说明

19.图1为本发明制备石墨烯粉体的工艺路线图。

20.图2为实施例1制得的石墨烯粉体的拉曼光谱图。

21.图3为对比例1a制得的石墨烯粉体的拉曼光谱图。

22.图4为对比例1b制得的石墨烯粉体的拉曼光谱图。

具体实施方式

23.下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

25.以下实施例中未注明具体条件的实验方法,通常按照国家标准测定;若没有相应的国家标准,则按照通用的国际标准、或相关企业提出的标准要求进行。除非另有说明,否则所有的份数为重量份,所有的百分比为重量百分比。

26.在液态金属中生长石墨烯粉体时通入碳源的碳原子质量,记做m1;

27.生长的石墨烯粉体的质量,记做m2;

28.石墨烯粉体产率=m2/m1×

100%。

29.本发明以下实施例的工艺路线图如图1所示。

30.实施例1

31.一种高产率高质量石墨烯粉体的制备方法,包括如下步骤:

32.将石墨坩埚安装于炉腔的加热区,再将铜放入石墨坩埚中(熔化后铜体积占坩埚内部容积60%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜熔化并且使熔融的液态铜温度达到1250℃;

33.加热甲醇至70℃形成甲醇蒸汽;

34.通过流量控制系统以及进气管从坩埚上部通入甲烷、甲醇蒸汽和氮气的混合气体至液态铜中,甲烷、甲醇蒸汽和氮气质量流量之比控制为10:0.5:160,在液态铜的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

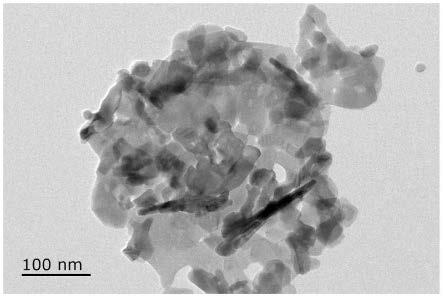

35.经计算本实施例石墨烯粉体产率为92.6wt%,本实施例产物的拉曼光谱如图2所示,由图2可知id/ig=0.078,说明本实施例制得的石墨烯粉体缺陷少,质量较好。

36.对比例1a

37.将石墨坩埚安装于炉腔的加热区,再将铜放入石墨坩埚中(熔化后铜体积占坩埚内部容积60%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜熔化并且使熔融的液态铜温度达到1250℃;

38.通过流量控制系统以及进气管从坩埚上部通入甲烷和氮气的混合气体至铜液中,甲烷和氮气质量流量之比控制为10:160,在液态铜的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

39.经计算本对比例石墨烯粉体产率为25wt%,本对比例的拉曼光谱如图3所示,由图3可知id/ig=0.081,说明此对比例制得的石墨烯粉体缺陷少,质量较好。

40.对比例1b

41.将石墨坩埚安装于炉腔的加热区,再将铜放入石墨坩埚中(熔化后铜体积占坩埚内部容积60%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜熔化并且使熔融的液态铜温度达到1250℃;

42.加热甲醇至70℃形成甲醇蒸汽;

43.通过流量控制系统以及进气管从坩埚上部通入甲醇蒸汽和氮气的混合气体至铜液中,甲醇蒸汽和氮气质量流量之比控制为10:160,在液态铜的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

44.经计算本对比例石墨烯粉体产率为98.5wt%,本对比例的拉曼光谱如图4所示,由图4可知id/ig=0.56,说明此对比例制得的石墨烯粉体缺陷多,质量较差。

45.实施例2

46.一种高产率高质量石墨烯粉体的制备方法,包括如下步骤:

47.将碳化硅坩埚置于炉腔的加热区,再将铜镍合金(铜与镍的质量百分比为95%:5%)放入坩埚中(熔化后铜镍合金体积占坩埚内部容积63%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜镍合金熔化并且使熔融的液态铜镍合金的

温度达到1220℃;

48.加热乙醇至82℃形成乙醇蒸汽;

49.通过流量控制系统以及进气管从坩埚上部通入天然气、乙醇蒸汽和氮气的混合气体至液态铜镍合金中,天然气、乙醇蒸汽和氮气质量流量之比控制为10:0.8:180,在液态铜镍合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜镍合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

50.经计算本实施例的石墨烯粉体产率为91.7wt%,另外由拉曼光谱可知id/ig=0.083,说明本实施例制得的石墨烯粉体缺陷少,质量较好。

51.对比例2a

52.将碳化硅坩埚置于炉腔的加热区,再将铜镍合金(铜与镍的质量百分比为95%:5%)放入坩埚中(熔化后铜镍合金体积占坩埚内部容积63%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜镍合金熔化并且使熔融的液态铜镍合金的温度达到1220℃;

53.通过流量控制系统以及进气管从坩埚上部通入天然气和氮气的混合气体至液态铜镍合金中,天然气和氮气质量流量之比控制为10:180,在液态铜镍合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜镍合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

54.经计算本对比例石墨烯粉体产率为18wt%,另外由拉曼光谱可知id/ig=0.083,说明此对比例制得的石墨烯粉体缺陷少,质量较好。

55.对比例2b

56.将碳化硅坩埚置于炉腔的加热区,再将铜镍合金(铜与镍的质量百分比为95%:5%)放入坩埚中(熔化后铜镍合金体积占坩埚内部容积63%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜镍合金熔化并且使熔融的液态铜镍合金的温度达到1220℃;

57.加热乙醇至82℃形成乙醇蒸汽;

58.通过流量控制系统以及进气管从坩埚上部通入乙醇蒸汽和氮气的混合气体至液态铜镍合金中,乙醇蒸汽和氮气质量流量之比控制为10:180,在液态铜镍合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜镍合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

59.经计算本对比例石墨烯粉体产率为98.1wt%,另外由拉曼光谱可知id/ig=0.62,说明此对比例制得的石墨烯粉体缺陷多,质量较差。

60.实施例3

61.一种高产率高质量石墨烯粉体的制备方法,包括如下步骤:

62.将碳化硅坩埚置于炉腔的加热区,再将铜铁合金(铜与铁的质量百分比为96%:4%)放入坩埚中(熔化后铜铁合金体积占坩埚内部容积65%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜铁合金熔化并且使熔融的液态铜铁合金的温度达到1260℃;

63.加热丙酮至60℃形成丙酮蒸汽;

64.通过流量控制系统以及进气管从石墨坩埚上部通入天然气、丙酮蒸汽和氮气的混

合气体至液态铜铁合金中,天然气、丙酮蒸汽和氮气质量流量之比控制为10:0.6:200,在液态铜铁合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜铁合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

65.经计算本实施例石墨烯粉体产率为92.3wt%,另外由拉曼光谱可知id/ig=0.083,说明本实施例制得的石墨烯粉体缺陷少,质量较好。

66.对比例3a

67.将碳化硅坩埚置于炉腔的加热区,再将铜铁合金(铜与铁的质量百分比为96%:4%)放入坩埚中(熔化后铜铁合金体积占坩埚内部容积65%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜铁合金熔化并且使熔融的液态铜铁合金的温度达到1260℃;

68.通过流量控制系统以及进气管从坩埚上部通入天然气和氮气的混合气体至液态铜铁合金中,天然气和氮气质量流量之比控制为10:200,在液态铜铁合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜铁合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

69.经计算本对比例石墨烯粉体产率为23wt%,另外由拉曼光谱可知id/ig=0.084,说明此对比例制得的石墨烯粉体缺陷少,质量较好。

70.对比例3b

71.将碳化硅坩埚置于炉腔的加热区,再将铜铁合金(铜与铁的质量百分比为96%:4%)放入坩埚中(熔化后铜铁合金体积占坩埚内部容积65%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜铁合金熔化并且使熔融的液态铜铁合金的温度达到1260℃;

72.加热丙酮至60℃形成丙酮蒸汽;

73.通过流量控制系统以及进气管从坩埚上部通入丙酮蒸汽和氮气的混合气体至液态铜铁合金中,丙酮蒸汽和氮气质量流量之比控制为10:200,在液态铜铁合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜铁合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

74.经计算本对比例石墨烯粉体产率为98.8wt%,另外由拉曼光谱可知id/ig=0.65,说明此对比例制得的石墨烯粉体缺陷多,质量较差。

75.实施例4

76.一种高产率高质量石墨烯粉体的制备方法,包括如下步骤:

77.将刚玉坩埚置于炉腔的加热区,再将铜钴合金(铜与钴的质量百分比为97%:3%)放入坩埚中(熔化后铜钴合金体积占坩埚内部容积67%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜钴合金熔化并且使熔融的液态铜钴合金温度达到1280℃;

78.加热碳酸二甲酯至95℃形成碳酸二甲酯蒸汽;

79.通过流量控制系统以及进气管从坩埚上部通入乙烯、碳酸二甲酯蒸汽和氮气的混合气体至液态铜钴合金中,乙烯、碳酸二甲酯蒸汽和氮气质量流量之比控制为10:0.45:150,在液态铜钴合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜

钴合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

80.经计算本实施例石墨烯粉体产率为92.2wt%,另外由拉曼光谱可知id/ig=0.080,说明本实施例制得的石墨烯粉体缺陷少,质量较好。

81.对比例4a

82.将刚玉坩埚置于炉腔的加热区,再将铜钴合金(铜与钴的质量百分比为97%:3%)放入坩埚中(熔化后铜钴合金体积占坩埚内部容积67%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜钴合金熔化并且使熔融的液态铜钴合金温度达到1280℃;

83.通过流量控制系统以及进气管从刚玉坩埚上部通入乙烯和氮气的混合气体至液态铜钴合金中,乙烯和氮气质量流量之比控制为10:150,在液态铜钴合金液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至铜钴合金液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

84.经计算本对比例石墨烯粉体产率为23.5wt%,另外由拉曼光谱可知id/ig=0.082,说明此对比例制得的石墨烯粉体缺陷少,质量较好。

85.对比例4b

86.将刚玉坩埚置于炉腔的加热区,再将铜钴合金(铜与钴的质量百分比为97%:3%)放入坩埚中(熔化后铜钴合金体积占坩埚内部容积67%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜钴合金熔化并且使熔融的液态铜钴合金温度达到1280℃;

87.加热碳酸二甲酯至95℃形成碳酸二甲酯蒸汽;

88.通过流量控制系统以及进气管从刚玉坩埚上部通入碳酸二甲酯蒸汽和氮气的混合气体至液态铜钴合金中,碳酸二甲酯蒸汽和氮气质量流量之比控制为10:150,在液态铜钴合金液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至铜钴合金液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

89.经计算本对比例石墨烯粉体产率为98.7wt%,另外由拉曼光谱可知id/ig=0.67,说明此对比例制得的石墨烯粉体缺陷多,质量较差。

90.实施例5

91.一种高产率高质量石墨烯粉体的制备方法,包括如下步骤:

92.将氧化镁坩埚置于炉腔的加热区,再将铜铬合金(铜与钴的质量百分比为98%:2%)放入坩埚中(熔化后铜铬合金体积占坩埚内部容积64%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜铬合金熔化并且使熔融的液态铜铬合金的温度达到1300℃;

93.加热乙酸乙酯至83℃形成乙酸乙酯蒸汽;

94.通过流量控制系统以及进气管从氧化镁坩埚上部通入丙烷、乙酸乙酯蒸汽和氮气的混合气体至液态铜铬合金中,丙烷、乙酸乙酯蒸汽和氮气质量流量之比控制为10:0.55:220,在液态铜铬合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜铬合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

95.经计算本实施例石墨烯粉体产率为92wt%,另外由拉曼光谱可知id/ig=0.082,说明本实施例制得的石墨烯粉体缺陷少,质量较好。

96.对比例5a

97.将氧化镁坩埚置于炉腔的加热区,再将铜铬合金(铜与钴的质量百分比为98%:2%)放入坩埚中(熔化后铜铬合金体积占坩埚内部容积64%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜铬合金熔化并且使熔融的液态铜铬合金的温度达到1300℃;

98.通过流量控制系统以及进气管从氧化镁坩埚上部通入丙烷和氮气的混合气体至液态铜铬合金中,丙烷和氮气质量流量之比控制为10:220,在液态铜铬合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜铬合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

99.经计算本对比例石墨烯粉体产率为25.5wt%,另外由拉曼光谱可知id/ig=0.085,说明此对比例制得的石墨烯粉体缺陷少,质量较好。

100.对比例5b

101.将氧化镁坩埚置于炉腔的加热区,再将铜铬合金(铜与钴的质量百分比为98%:2%)放入坩埚中(熔化后铜铬合金体积占坩埚内部容积64%),用氮气将炉腔中空气置换后,在氮气气氛保护下使炉腔内加热升温,使铜铬合金熔化并且使熔融的液态铜铬合金的温度达到1300℃;

102.加热乙酸乙酯至83℃形成乙酸乙酯蒸汽;

103.通过流量控制系统以及进气管从氧化镁坩埚上部通入乙酸乙酯蒸汽和氮气的混合气体至液态铜铬合金中,乙酸乙酯蒸汽和氮气质量流量之比控制为10:220,在液态铜铬合金的液面之下产生气泡并在气泡表面生长石墨烯,当气泡上升至液态铜铬合金的液面之上后破裂,石墨烯呈粉体随气流经过排气管道进入粉体收集装置,收集得到石墨烯粉体。

104.经计算本对比例石墨烯粉体产率为98.9wt%,另外由拉曼光谱可知id/ig=0.69,说明此对比例制得的石墨烯粉体缺陷多,质量较差。

105.综上,本发明的方法获得石墨烯粉末的收率在90%以上、且缺陷较少id/ig值小于0.1。

106.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。