1.本发明涉及大豆加工技术领域,尤其涉及一种便于观察剩余空间的大豆输送车。

背景技术:

2.大豆在浸泡步骤前,通过将浸泡仓并排设置,再在顶面固定移动轨道,轨道上连接运输车,将大豆灌入运输车后移动到各个浸泡仓上方,随后从运输车内放出大豆进行浸泡。但现有运输车由于设置在浸泡仓上方,运输车的顶部高于操作人员,向运输车内灌入大豆时无法观察车内剩余空间,出现车内未装满大豆导致运输次数增加,运输效率低,或者灌入大豆过多从车内溢出造成浪费。因此,设计一种能提高装载量,防止大豆溢出的便于观察黄豆余量的输送车成为了急需解决的技术问题。

技术实现要素:

3.本发明为解决上述问题,提供了一种便于观察剩余空间的大豆输送车。

4.本实用新型的技术方案,一种便于观察剩余空间的大豆输送车,包括移动轨道以及车体,所述车体的底部与移动轨道做可滑动连接,该车体设有大豆腔以及连接大豆腔的进豆口,所述大豆腔的腔底设有出豆口,该出豆口连接设有可移动的封闭挡板,所述出豆口的两侧铰接设有一对触发板,所述一对触发板的边缘连接设有防漏布,该一对触发板的底面均设有触发气囊,所述防漏布的边缘连接大豆腔的侧壁,所述触发气囊均连接设有输气管;所述车体的侧面还连接设有透明标识管,所述透明标识管的一端连接输气管,该透明标识管内设有指示块,所述指示块的边缘设有与透明标识管的内壁紧密贴合的密封橡胶。

5.采用上述结构后,通过进豆口将大豆灌入车体的大豆腔内,车体沿移动轨道滑动至不同位置,随后移动封闭挡板与出豆口分离,使大豆腔内的大豆放出至指定位置;大豆进入大豆腔后堆积在腔底,通过出豆口的两侧的触发板受到大豆向下挤压,触发板压迫底面的触发气囊收缩,触发气囊内的空气排出并穿过输气管进入透明标识管的一端,透明标识管一端气压增大后推动指示块向另一端移动,随着大豆量增加对触发板的压力也增大,触发气囊排出空气越多,指示块的移动幅度的越大,通过观察指示块的移动判断得出大豆腔内的已被占用的空间大小,大豆放出后空气回流使触发气囊再次鼓起;通过指示块的边缘设有与透明标识管的内壁相贴合的密封橡胶,防止流入透明标识管的空气进入另一端导致无法推动指示块;通过触发板边缘的防漏布连接大豆腔的侧壁,避免大豆掉到触发板下方,防止大豆堵塞导致触发板无法下压;实现了大豆下压触发板,触发气囊排出空气推动指示块移动,指示块移动幅度表明大豆腔内被占用的空间大小,防止大豆从车体内溢出或装载过少,提高大豆运送效率。

6.作为本实用新型的进一步改进,所述触发板的底面还连接设有支撑弹簧,该支撑弹簧的底端连接大豆腔的腔底。

7.采用上述结构后,通过在触发板的底面以及大豆腔的腔底之间连接设置支撑弹簧,触发板下压时支撑弹簧收缩蓄力,在大豆从车体内放出后,发力帮助触发气囊将触发板

推回原位,避免触发气囊长久挤压后压力减小而无法将触发板完全推回原位。

8.作为本实用新型的进一步改进,所述大豆腔的腔底设有支撑块,所述支撑块插设于支撑弹簧内,该支撑块的长度小于支撑弹簧的长度。

9.采用上述结构后,通过支撑块插设在支撑弹簧内,当触发板下压使支撑弹簧收缩时,支撑块的顶部抵住触发板,防止触发板将触发气囊以及支撑弹簧压坏变形。

10.作为本实用新型的进一步改进,所述大豆腔的侧壁设有收纳槽,所述防漏布的边缘插设于收纳槽内,所述收纳槽的槽底连接设有弹性带,所述弹性带固定连接防漏布,该弹性带的长度小于收纳槽的深度。

11.采用上述结构后,通过弹性带连接防漏布进行拉扯,将多余的防漏布拉入收纳槽内,避免触发板复位时将多余的防漏布挤入自身下方,防止防漏布上的大豆随防漏布移动到触发板下方,堵塞触发板移动空间。

12.作为本实用新型的进一步改进,所述透明标识管的外侧壁设有容量标识,该容量标识沿透明标识管的轴向排列延伸。

13.采用上述结构后,通过观察透明标识管的外侧壁上的容量标识,便于操作人员直观了解大豆腔内剩余容量,避免透明标识管内压力增大后指示块移动幅度减小,有助于辨识指示块的微小移动。

附图说明

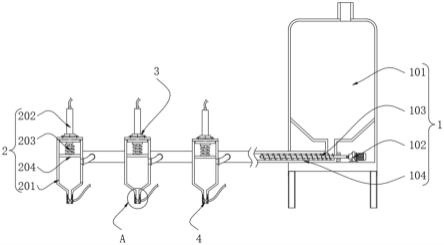

14.图1所示为本实用新型结构示意图。

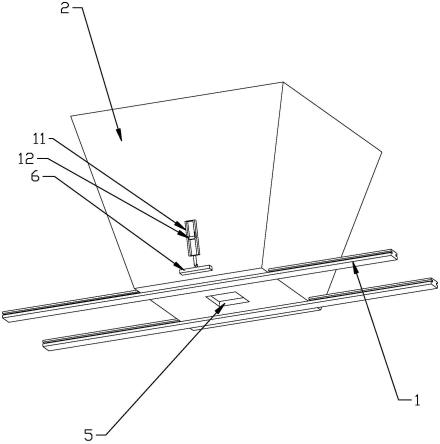

15.图2所示为车体结构示意图。

16.图3所示为a部分收纳槽结构示意图。

17.图4所示为b部分支撑块结构示意图。

18.1-移动轨道,2-车体,3-大豆腔,4-进豆口,5-出豆口,6-封闭挡板,7-触发板,8-防漏布,9-触发气囊,10-输气管,11-透明标识管,12-指示块,13-支撑弹簧,14-支撑块,15-收纳槽,16-弹性带。

具体实施方式

19.如图1-图4所示一种便于观察剩余空间的大豆输送车,包括移动轨道1以及车体2,所述车体2的底部与移动轨道1做可滑动连接,该车体2设有大豆腔3以及连接大豆腔3的进豆口4,所述大豆腔3的腔底设有出豆口5,该出豆口5连接设有可移动的封闭挡板6,所述出豆口5的两侧铰接设有一对触发板7,所述一对触发板7的边缘连接设有防漏布8,该一对触发板7的底面均设有触发气囊9,所述防漏布8的边缘连接大豆腔3的侧壁,所述触发气囊9均连接设有输气管10;所述车体2的侧面还连接设有透明标识管11,所述透明标识管11的一端连接输气管10,该透明标识管11内设有指示块12,所述指示块12的边缘设有与透明标识管11的内壁紧密贴合的密封橡胶。

20.通过进豆口4将大豆灌入车体2的大豆腔3内,车体2沿移动轨道1滑动至不同位置,随后移动封闭挡板6与出豆口5分离,使大豆腔3内的大豆放出至指定位置;大豆进入大豆腔3后堆积在腔底,通过出豆口5的两侧的触发板7受到大豆向下挤压,触发7压迫底面的触发气囊9收缩,触发气囊9内的空气排出并穿过输气管10进入透明标识管11的一端,透明标识

管11一端气压增大后推动指示块12向另一端移动,随着大豆量增加对触发板7的压力也增大,触发气囊9排出空气越多,指示块12的移动幅度的越大,通过观察指示块12的移动判断得出大豆腔3内的已被占用的空间大小,大豆放出后空气回流使触发气囊再次鼓起;通过指示块12的边缘设有与透明标识管11的内壁相贴合的密封橡胶,防止流入透明标识管11的空气进入另一端导致无法推动指示块12;通过触发板7边缘的防漏布8连接大豆腔3的侧壁,避免大豆掉到触发板7下方,防止大豆堵塞导致触发板7无法下压;实现了大豆下压触发板7,触发气囊9排出空气推动指示块12移动,指示块12移动幅度表明大豆腔3内被占用的空间大小,防止大豆从车体内溢出或装载过少,提高大豆运送效率。

21.所述触发板7的底面还连接设有支撑弹簧13,该支撑弹簧13的底端连接大豆腔3的腔底。

22.通过在触发板7的底面以及大豆腔3的腔底之间连接设置支撑弹簧13,触发板7下压时支撑弹簧13收缩蓄力,在大豆从车体2内放出后,发力帮助触发气囊9将触发板7推回原位,避免触发气囊9长久挤压后压力减小而无法将触发板7完全推回原位。

23.所述大豆腔3的腔底设有支撑块14,所述支撑块14插设于支撑弹簧13内,该支撑块14的长度小于支撑弹簧13的长度。

24.通过支撑块14插设在支撑弹簧13内,当触发板7下压使支撑弹簧13收缩时,支撑块14的顶部抵住触发板7,防止触发板7将触发气囊9以及支撑弹簧13压坏变形。

25.所述大豆腔3的侧壁设有收纳槽15,所述防漏布8的边缘插设于收纳槽15内,所述收纳槽15的槽底连接设有弹性带16,所述弹性带16固定连接防漏布8,该弹性带16的长度小于收纳槽15的深度。

26.通过弹性带16连接防漏布8进行拉扯,将多余的防漏布8拉入收纳槽15内,避免触发板7复位时将多余的防漏布8挤入自身下方,防止防漏布8上的大豆随防漏布8移动到触发板7下方,堵塞触发板7移动空间。

27.所述透明标识管11的外侧壁设有容量标识,该容量标识沿透明标识管11的轴向排列延伸。

28.通过观察透明标识管11的外侧壁上的容量标识,便于操作人员直观了解大豆腔3内剩余容量,避免透明标识管11内压力增大后指示块12移动幅度减小,有助于辨识指示块12的微小移动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。