1.本发明属于检测装置技术领域,特别涉及一种轴颈叶片装配孔的检测装置及方法。

背景技术:

2.目前,航空发动机上的轴颈叶片,大多采用驱动杆装配;其中,轴颈叶片与驱动杆之间采用销子连接;轴颈需要装配驱动杆后,在上轴颈和驱动杆上加工销孔;由于销孔直径较小,通常采用用三坐标检测其位置,但检测过程操作难度大,且检测结果精度较低。

技术实现要素:

3.针对现有技术中存在的技术问题,本发明提供了一种轴颈叶片装配孔的检测装置及方法,以解决现有的轴颈叶片中轴颈部上的装配孔检测难度较大,检测结果精度低的技术问题。

4.为达到上述目的,本发明采用的技术方案为:

5.本发明提供了一种轴颈叶片装配孔的检测装置,包括测量块、测量销及间隙测量装置;

6.所述测量块的一端为测量端,另一端为非测量端;所述测量端开设有v型通槽,所述v型通槽的开口与所述测量端的端面平齐,所述v型通槽的轴线与待测轴颈叶片中轴颈部的轴线平行;

7.所述测量块的非测量端设置有贯穿孔,所述贯穿孔的一端与所述非测量端的端面贯通,所述贯穿孔的另一端与所述v型通槽的槽底贯通;

8.所述测量销同心穿设在所述贯穿孔中,并能够贯穿待测轴颈叶片中轴颈部上的装配孔设置;

9.所述间隙测量装置,用于测量所述测量销与待测轴颈叶片上的装配孔之间的间隙大小。

10.进一步的,所述贯穿孔的中心线与所述测量块(1)的第一侧面之间的距离为第一间距l1;待测轴颈叶片中轴颈部上的装配孔的中心线与待测轴颈叶片的轴颈圆台端面之间的设计距离为第二间距l2;所述第一间距l1与所述第二间距l2相等;其中,所述测量块的第一侧面为所述测量块与待测轴颈叶片的轴颈圆台端面紧密接触的侧面。

11.进一步的,所述v型通槽的侧壁与所述测量块的第一侧面的连接处设置为斜切面;其中,所述斜切面,用于与待测轴颈叶片的轴颈圆台端面紧密接触。

12.进一步的,所述v型通槽的张角与待测轴颈叶片中轴颈部的直径尺寸相匹配。

13.进一步的,所述测量销包括依次相连的手持段、连接段及测量段;

14.其中,所述手持段位于所述测量块的非测量端外侧,所述连接段贯穿设置在所述贯穿孔内,所述测量段能够贯穿待测轴颈叶片上的装配孔设置。

15.进一步的,所述手持段的直径大于所述贯穿孔的内径。

16.进一步的,所述连接段的直径与所述贯穿孔的直径相匹配,所述连接段的长度与所述贯穿孔的长度相匹配。

17.进一步的,所述测量段的直径与待测轴颈叶片上的装配孔的设计内径相匹配,所述测量段的长度大于待测轴颈叶片中轴颈部上的装配孔的长度。

18.进一步的,所述间隙测量装置采用塞尺。

19.本发明还提供了一种轴颈叶片装配孔的检测方法,利用所述的一种轴颈叶片装配孔的检测装置;

20.所述检测方法,包括:

21.将待测轴颈叶片置于所述测量块的v型通槽内;其中,将待测轴颈叶片中轴颈部的外表面与所述v型通槽的两个侧壁紧密贴合,并将所述测量块的第一侧面与待测轴颈叶片的轴颈圆台端面紧密贴合;

22.将所述测量销同心穿设在所述贯穿孔中,若所述测量销的插入端能够贯穿插入待测轴颈叶片中轴颈部上的装配孔,则待测轴颈叶片中轴颈部上的装配孔的轴向位置合格;

23.调节所述测量块与待测轴颈叶片中轴颈部的相对位置,以使所述测量销插入端一侧壁与待测轴颈叶片中轴颈部上的装配孔一侧内壁紧密贴合;

24.利用所述间隙测量装置,测量所述测量销插入端另一侧壁与待测轴颈叶片中轴颈部上的装配孔另一侧内壁之间的间隙值,得到测量间隙;

25.将所述测量间隙与待测轴颈叶片中轴颈部上的装配孔的垂直度设计值进行比较,若比较结果满足预设阈值范围,则待测轴颈叶片中轴颈部上的装配孔的垂直度合格。

26.与现有技术相比,本发明的有益效果为:

27.本发明提供了一种轴颈叶片装配孔的检测装置及方法,通过在测量块的测量端设置v型通槽,将待测轴颈叶片中轴颈部的外表面与v型通槽的两个侧壁紧密贴合,利用测量销依次贯穿测量块上的贯穿孔以及待测轴颈叶片中轴颈部上的装配孔,以实现对装配孔的轴向位置进行检测;利用间隙测量装置与测量销与装配孔的间隙进行测量,实现对装配孔的垂直度的检测;装置结构简单,操作方便,能够同时满足对装配孔的轴向位置和垂直度的检测要求,检测效率高,检测结果精度较高。

28.进一步的,将v型通槽的侧壁与测量块的第一侧面的连接处设置为斜切面,确保了测量块与待测轴颈叶片的轴颈圆台端面能够紧密接触,提高了检测结果的准确性。

29.进一步的,通过将测量销设置为依次相连的手持段、连接段及测量段,便于测量操作;同时,提高了检测精度。

附图说明

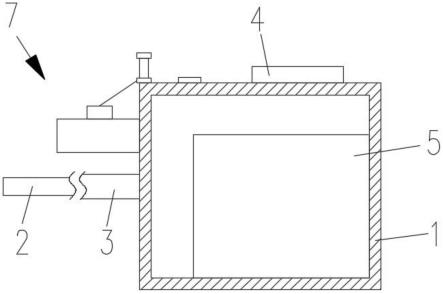

30.图1为轴颈叶片的结构示意图;

31.图2为轴颈部的局部结构示意图;

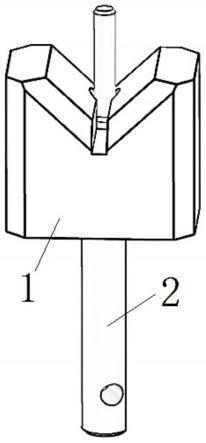

32.图3为实施例所述的检测装置的整体结构示意图;

33.图4为实施例中的测量块结构示意图;

34.图5为实施例中的测量销结构示意图;

35.图6为实施例中所述检测装置与轴颈叶片的装配示意图。

36.其中,1测量块,2测量销,3轴颈叶片;11v型通槽;21手持段,22连接段,23测量段;

31叶片本体,32轴颈部,33装配孔。

具体实施方式

37.为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.本发明提供了一种轴颈叶片装配孔的检测装置,包括测量块1、测量销2及间隙测量装置;所述测量块1的一端为测量端,另一端为非测量端。

39.所述测量端开设有v型通槽11,所述v型通槽11的开口与所述测量端的端面平齐,所述v型通槽11的轴线与待测轴颈叶片中轴颈部的轴线平行;其中,所述v型通槽11的侧壁与所述测量块1的第一侧面的连接处设置为斜切面;其中,所述斜切面,用于与待测轴颈叶片的轴颈圆台端面紧密接触,所述测量块1的第一侧面为所述测量块1与待测轴颈叶片的轴颈圆台端面紧密接触的侧面;所述v型通槽11的张角与待测轴颈叶片中轴颈部的直径尺寸相匹配。

40.所述测量块1的非测量端设置有贯穿孔,所述贯穿孔的一端与所述非测量端的端面贯通,所述贯穿孔的另一端与所述v型通槽11的槽底贯通;所述贯穿孔的中心线与所述v型通槽11的轴线垂直,即所述贯穿孔的中心线与待测轴颈叶片中轴颈部的轴线平行;所述贯穿孔的中心线与所述测量块1的第一侧面之间的距离为第一间距l1;待测轴颈叶片中轴颈部上的装配孔的中心线与待测轴颈叶片的轴颈圆台端面之间的设计距离为第二间距l2;其中,所述第一间距l1与所述第二间距l2相等;将所述第一间距l1与所述第二间距l2相等设置,满足对待测轴颈叶片中轴颈部上的装配孔轴向位置的检测要求。

41.本发明中,所述测量销2同心穿设在所述贯穿孔中,并能够贯穿待测轴颈叶片中轴颈部上的装配孔设置;所述测量销2包括依次相连的手持段21、连接段22及测量段23,所述手持段21、连接段22及测量段23的垂直度相同,并均与所述待测轴颈叶片上的装配孔的垂直度设计相同。

42.所述手持段21位于所述测量块1的非测量端外侧,所述手持段21的直径大于所述贯穿孔的内径;所述连接段22贯穿设置在所述贯穿孔内,所述连接段22的直径与所述贯穿孔的直径相匹配,所述连接段22的长度与所述贯穿孔的长度相匹配;所述测量段23能够贯穿待测轴颈叶片上的装配孔设置,所述测量段23的直径与待测轴颈叶片上的装配孔的设计内径相匹配,所述测量段23的长度大于待测轴颈叶片中轴颈部上的装配孔的长度。

43.本发明中,所述间隙测量装置,用于测量所述测量销2与待测轴颈叶片上的装配孔之间的间隙大小;优选的,所述间隙测量装置采用塞尺。

44.工作原理及检测方法:

45.将待测轴颈叶片置于所述测量块1的v型通槽11内;具体的,将待测轴颈叶片中轴颈部的外表面与所述v型通槽11的两个侧壁紧密贴合,并将所述测量块1的第一侧面与待测轴颈叶片的轴颈圆台端面紧密贴合;

46.将所述测量销2同心穿设在所述贯穿孔中,若所述测量销2的插入端能够贯穿插入待测轴颈叶片中轴颈部上的装配孔,则待测轴颈叶片中轴颈部上的装配孔的轴向位置合格;

47.调节所述测量块1与待测轴颈叶片中轴颈部的相对位置,以使所述测量销2插入端一侧壁与待测轴颈叶片中轴颈部上的装配孔一侧内壁紧密贴合;

48.利用所述间隙测量装置,测量所述测量销2插入端另一侧壁与待测轴颈叶片中轴颈部上的装配孔另一侧内壁之间的间隙值,得到测量间隙;

49.将所述测量间隙与待测轴颈叶片中轴颈部上的装配孔的垂直度设计值进行比较,若比较结果满足预设阈值范围,则待测轴颈叶片中轴颈部上的装配孔的垂直度合格。

50.本发明所述的轴颈叶片装配孔的检测装置及方法,利用测量销依次贯穿测量块上的贯穿孔以及待测轴颈叶片中轴颈部上的装配孔,以实现对装配孔的轴向位置进行检测;利用间隙测量装置与测量销与装配孔的间隙进行测量,实现对装配孔的垂直度的检测;装置结构简单,操作方便,效率高,检测结果精度较高。

51.实施例

52.本实施例以对某轴颈叶片上的装配孔的检测过程为例;如附图1-2所示,该轴颈叶片3包括叶片本体31及轴颈部32;所述轴颈部32与所述叶片本体31相连,所述轴颈部与所述叶片本体31的连接处设置有轴颈圆台端面;所述轴颈部32上设计有装配孔33;其中,所述装配孔33的中心线与轴颈叶片3的轴颈圆台端面之间的设计距离为14.5mm,公差为0.1mm;所述装配孔33与轴颈部32的垂直度为0.1;所述装配孔33的设计内径为3mm。

53.如附图3-5所示,本实施例提供了一种轴颈叶片装配孔的检测装置,用于对所述装配孔33的轴向位置及垂直度进行检测;所述轴颈叶片装配孔的检测装置,包括测量块1、测量销2及塞尺。

54.本实施例中,所述测量块1为长方体的块体结构;所述测量块1的一端为测量端,另一端为非测量端;所述测量端开设有v型通槽11,所述v型通槽11的开口与所述测量端的端面平齐,所述v型通槽11的轴线与所述轴颈部32的轴线平行;其中,所述v型通槽11的张角与所述轴颈部32的直径尺寸相匹配。

55.所述v型通槽11的侧壁与所述测量块1的第一侧面的连接处设置为斜切面;其中,所述斜切面,用于与轴颈叶片3的轴颈圆台端面紧密接触,所述测量块1的第一侧面为所述测量块1与轴颈叶片3的轴颈圆台端面紧密接触的侧面。

56.所述测量块1的非测量端设置有贯穿孔,所述贯穿孔的一端与所述非测量端的端面贯通,所述贯穿孔的另一端与所述v型通槽11的槽底贯通;所述贯穿孔的中心线与所述轴颈部32的轴线平行,所述贯穿孔的垂直度与所述装配孔33的垂直度设计值相同,以确保对所述装配孔的垂直度检测的准确性。

57.所述贯穿孔的中心线与所述测量块1的第一侧面之间的距离为第一间距l1;所述装配孔33的中心线与轴颈叶片3的轴颈圆台端面之间的设计距离为第二间距l2,即l2=14.5mm;其中,所述第一间距l1与所述第二间距l2相等,以满足对所述装配孔33轴向位置的检测要求。

58.本实施例中,所述测量销2同心穿设在所述贯穿孔中,并能够贯穿所述装配孔33设置;所述测量销2包括依次相连的手持段21、连接段22及测量段23,所述手持段21、连接段22及测量段23的垂直度相同,并均与所述装配孔33的垂直度设计相同;所述手持段21位于所述测量块1的非测量端外侧,所述手持段21的直径大于所述贯穿孔的内径;所述连接段22贯穿设置在所述贯穿孔内,所述连接段22的直径与所述贯穿孔的直径相匹配,所述连接段22

的长度与所述贯穿孔的长度相匹配;所述测量段23能够贯穿所述装配孔33设置,所述测量段23的直径与所述装配孔33的设计内径相匹配,所述测量段23的长度大于所述装配孔33的长度;所述塞尺,用于测量所述测量销2与所述装配孔33之间的间隙大小。

59.本实施例所述的轴颈叶片装配孔的检测装置,测量时,将轴颈叶片3中的轴颈部32放入所述测量块1的v型通槽11中;其中,所述测量块的第一侧面与轴颈叶片3的圆台端面贴合,所述轴颈部32的表面与v型通槽11的两个侧壁紧密贴合;之后,将测量销2从测量块1的非测量端端面插入至所述贯穿孔中,若测量销2的测量段能够插入所述装配孔33中,则所述装配孔的轴向位置满足设计要求,即所述装配孔33的轴向位置合格;调节所述测量块1与所述轴颈部32的相对位置,以使所述测量销2的测量段一侧壁与待测轴颈叶片中轴颈部上的装配孔一侧内壁紧密贴合;利用塞尺,测量所述测量销2的测量段另一侧壁与待测轴颈叶片中轴颈部上的装配孔另一侧内壁之间的间隙值,得到测量间隙;将所述测量间隙与待测轴颈叶片中轴颈部上的装配孔的垂直度设计值进行比较,若比较结果小于0.1,则所述装配孔33的垂直度满足设计要求,即所述装配孔的垂直度合格。

60.本发明所述的轴颈叶片装配孔的检测装置及方法,结合轴颈叶片,能够实现对轴颈部上的装配孔的轴向位置及垂直度的检测要求;与三坐标检测相比,提高了检测精度,减少了检测时间,操作简单,经济效益明显,适用范围广。

61.上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。