1.本发明涉及轴承技术领域,特别涉及一种滚针轴承装配机。

背景技术:

2.滚针轴承主要由一个保持架、一定数量的滚针、一个外圈构成。目前的滚针轴承装配方式主要为半自动机械装针,整机采用气动,小型同步电机作为动力,人工手动辅助将保持架放入定制工装治具,利用电机带动工装轴旋转带动保持架将滚针一根一根装入保持架窗口内。以上方式存在以下缺点:长时间久坐于机台面前操作,人工工作强度大;单机设备无在线检测成品是否漏针等功能;同时采用人工方式将保持架放入定制工装治具内,存在一定的安全隐患;针对量大的产品,以上装针方式已经不适应企业未来大批量生产的发展要求。

技术实现要素:

3.本发明目的是提供一种滚针轴承装配机,可实现自动化装针,提高生产效率。

4.基于上述问题,本发明提供的技术方案是:

5.一种滚针轴承装配机,包括:

6.机架;

7.自动送料装置,其设置在所述机架上,包括外圈送料机构、保持架送料机构及滚针送料机构;

8.装针装置,其设置在所述机架上,所述装针装置连接所述滚针送料机构,用于完成保持架和滚针的装配;

9.上料装置,其设置在所述机架上,包括第一上料机构和第二上料机构,所述第一上料机构连接所述外圈送料机构并将轴承外圈移送至所述第二上料机构,所述第二上料机构与所述保持架送料机构连接并将保持架移送至所述装针装置,所述装针装置完成装针的保持架被移送至所述第二上料机构与外圈装配为滚针轴承产品;

10.检测装置,其设置在所述机架上,用于检测所述第二上料机构完成装配的滚针轴承产品是否合格。

11.在其中的一些实施方式中,所述第一上料机构包括外圈治具、顶料轴及第一驱动部件,所述外圈治具侧部设有供轴承外圈进入的进料口,所述外圈治具沿所述第一驱动部件驱动方向设有连通的顶料口和出料口,所述顶料轴与所述第一驱动部件传动连接并在所述第一驱动部件带动下靠近或远离所述顶料口以将轴承外圈经由所述出料口顶出。

12.在其中的一些实施方式中,所述第二上料机构包括支撑件、设置在所述支撑件一侧的翻转轴组件、设置在所述支撑件另一侧的保持架上料组件及第二驱动部件,所述翻转轴组件与所述第一上料机构相对设置以承接轴承外圈,所述保持架上料组件与所述保持架送料机构连接;所述支撑件与所述第二驱动部件传动连接并在所述第二驱动部件带动下靠近或远离所述装针装置,当所述支撑件靠近所述装针装置,所述保持架上料组件将保持架

推送至所述装针装置,完成装针的保持架经由所述装针装置推送至所述翻转轴组件。

13.在其中的一些实施方式中,所述翻转轴组件包括转动设置在所述支撑件上的翻转轴及与所述翻转轴传动连接的第三驱动部件,所述翻转轴在所述第三驱动部件带动下翻转,所述翻转轴上设有用于容纳轴承外圈的外圈限位槽。

14.在其中的一些实施方式中,所述保持架上料组件包括保持架治具、保持架推板及第四驱动部件,所述保持架治具固定在所述支撑件上且设有上端开口的保持架限位槽,所述保持架推板设置在所述保持架限位槽一侧并与所述第四驱动部件传动连接,所述保持架推板在所述第四驱动部件带动下靠近所述保持架限位槽以将保持架推送至所述装针装置。

15.在其中的一些实施方式中,所述支撑件与所述保持架治具之间设有导向组件,所述导向组件包括平行布置的两个导柱及套设在所述两个导柱上的滑动块,所述保持架推板与所述滑动块固定连接。

16.在其中的一些实施方式中,所述装针装置包括装针机构、设置在所述装针机构一侧的推料轴机构及设置在所述装针机构另一侧的旋转轴机构;

17.所述装针机构包括装针座、安装在所述装针座内的下针板及设置在所述下针板外侧的盖板,所述下针板上设有沿径向布置的下针通道、供保持架伸入的保持架穿槽,所述下针通道与所述滚针送料机构相连接,所述保持架限位穿槽与所述下针通道相连通,所述旋转轴机构与所述推料轴机构将保持架保持在所述保持架穿槽内,所述旋转轴机构带动保持架旋转以在所述保持架穿槽内旋转完成装针。

18.在其中的一些实施方式中,所述推料轴机构包括推料轴及第五驱动部件,所述推料轴与所述第五驱动部件传动连接并在所述第五驱动部件带动下靠近或远离所述装针机构;

19.所述旋转轴机构包括轴座、转动支承在所述轴座内的旋转轴、与所述旋转轴传动连接以带动所述旋转轴转动的第六驱动部件及第七驱动部件,所述旋转轴轴向一端与所述第七驱动部件传动连接并在所述第七驱动部件带动下靠近或远离所述装针机构;

20.所述轴座内转动设置有轴套,所述旋转轴与所述轴套键连接,所述轴套轴向一端设有第一齿轮,所述第六驱动部件的动力输出端设有第二齿轮,所述第二齿轮与所述第一齿轮相啮合。

21.在其中的一些实施方式中,所述检测装置包括设置在所述第二上料机构下方的出料机构、设置在所述出料机构出料端的输送机构及设置在所述输送机构出料端的检测机构;

22.所述检测机构包括推料板组件、检测组件、出料板组件、出料槽及ng 品出料组件,所述出料板组件将所述输送机构上的滚针轴承产品推送至所述检测组件,若产品合格,所述推料板组件将产品推送至所述出料槽,若不合格,所述出料板组件将产品推送至所述ng品出料组件。

23.在其中的一些实施方式中,所述推料板组件包括推料板及第八驱动部件,所述推料板与所述第八驱动部件传动连接并在所述第八驱动部件带动下靠近或远离所述输送机构;

24.所述检测组件包括承托板及设置在所述承托板上方的检测相机;

25.所述出料板组件包括出料板及第九驱动部件,所述出料板与所述第九驱动部件传

动连接并在所述第九驱动部件带动下靠近或远离所述出料槽;

26.所述ng品出料组件包括设置在所述出料槽与所述承托板之间的托料板、第十驱动部件及ng品收纳盒,所述出料槽与所述承托板之间设有ng 品出口,所述ng品收纳盒设置在所述ng品出口下方,所述托料板与所述第十驱动部件传动连接并在所述第十驱动部件带动下靠近或远离所述ng品出口。

27.与现有技术相比,本发明的优点是:

28.1、可实现自动送料、上料及装针,适合大批量生产,仅需一人便可操作整台设备,降低人工成本;

29.2、各工位之间采用模块化设计,方便拆装,提高了检修效率。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

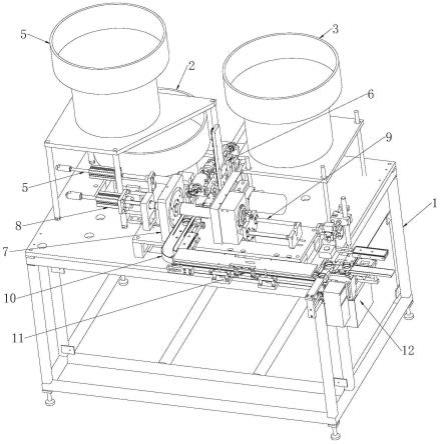

31.图1为本发明一种滚针轴承装配机实施例的结构示意图;

32.图2为本发明实施例中第一上料机构的结构示意图一;

33.图3为本发明实施例中第一上料机构的结构示意图二;

34.图4为本发明实施例中第二上料机构的结构示意图一;

35.图5为本发明实施例中第二上料机构的结构示意图二;

36.图6为本发明实施例中第二上料机构的结构示意图三;

37.图7为本发明实施例中第二上料机构的部分剖面图;

38.图8为本发明实施例中保持架治具的结构示意图;

39.图9为本发明实施例中装针装置的结构示意图;

40.图10为本发明实施例中装针机构的结构示意图;

41.图11为本发明实施例中下针板的结构示意图;

42.图12为图10中a-a剖面示意图;

43.图13为本发明实施例中旋转轴机构的结构示意图一;

44.图14为本发明实施例中旋转轴机构的结构示意图二;

45.图15为本发明实施例中检测装置的结构示意图一;

46.图16为本发明实施例中检测装置的结构示意图二;

47.其中:

48.1、机架;

49.2、外圈送料机构;

50.3、保持架送料机构;

51.4、滚针送料机构;

52.5、第一上料机构;5-1、外圈治具;5-1a、进料口;5-1b、顶料口;5-1c、出料口;5-2、顶料轴;5-3、第一驱动部件;5-4、第一支架;5-5、第二支架;

53.6、第二上料机构;6-1、支撑件;6-2、第二驱动部件;6-3、翻转轴; 6-3a、外圈限位槽;6-4、第三驱动部件;6-5、保持架治具;6-5a、保持架限位槽;6-6、保持架推板;6-7、第四

驱动部件;6-8、导柱;6-9、滑动块; 6-10、第三支架;6-11、直线导轨;6-12、保持架支撑件;6-13、压紧杆; 6-14、连接板;6-15、第十二驱动部件;

54.7、装针机构;7-1、装针座;7-2、下针板;7-2a、下针通道;7-2b、保持架穿槽;7-3、盖板;7-3a、下针口;

55.8、推料轴机构;8-1、推料轴;8-2、第五驱动部件;8-3、第五支架;

56.9、旋转轴机构;9-1、轴座;9-2、旋转轴;9-3、第六驱动部件;9-4、第七驱动部件;9-5、轴套;9-6、第一齿轮;9-7、第二齿轮;9-8、导杆; 9-9、导向块;9-10、连杆;

57.10、出料机构;10-1、出料道;10-2、出料推板;10-3、第十一驱动部件;

58.11、输送机构;

59.12、检测机构;12-1、推料板;12-2、第八驱动部件;12-3、承托板; 12-4、检测相机;12-5、出料槽;12-6、出料板;12-7、第九驱动部件;12-8、托料板;12-9、第十驱动部件;12-10、ng品收纳盒;

60.13、外圈下料道;

61.14、轴承外圈;

62.15、保持架下料道;

63.16、保持架;

64.17、滚针;

65.18、滚针下料道;

66.19、第四支架。

具体实施方式

67.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本发明而不限于限制本发明的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

68.参见图1,为本发明的实施例,提供一种滚针轴承装配机,包括机架、设置在机架上的自动送料装置、装针装置、上料装置、检测装置及控制单元,自动送料装置、装针装置、上料装置、检测装置分别与控制单元信号连接。

69.自动送料装置包括外圈送料机构2、保持架送料机构3及滚针送料机构 4,本例中,外圈送料机构2、保持架送料机构3、滚针送料机构4采用现有技术中的振动盘下料机构,本发明不再赘述。

70.上料装置包括第一上料机构5和第二上料机构6,第一上料机构5连接外圈送料机构2并将轴承外圈14移送至第二上料机构6,第二上料机构6 与保持架送料机构3连接并将保持架16移送至装针装置,装针装置完成装针的保持架被送至第二上料机构6与轴承外圈14装配为滚针轴承产品。

71.参见图2、图3,第一上料机构5包括外圈治具5-1、顶料轴5-2及第一驱动部件5-3,外圈治具5-1侧部设有供轴承外圈14进入的进料口5-1a,外圈治具5-1沿第一驱动部件5-3的驱动方向设有连通的顶料口5-1b和出料口 5-1c,顶料轴5-2与第一驱动部件5-3传动连接并在第一驱动部件5-3带动下靠近或远离顶料口5-1b以将轴承外圈14经由出料口5-1c顶出,进料口 5-1a与外圈送料机构2之间连接有外圈下料道13。本例中,第一驱动部件 5-3采

用气缸,第一驱动部件5-3经第一支架5-4安装在机架上,外圈治具 5-1经第二支架5-5安装在机架1上。外圈送料机构2内的轴承外圈13在重力作用下经外圈下料道13进入外圈治具5-1内,第一驱动部件5-3带动顶料轴5-2向顶料口5-1b移动,将外圈治具5-1内的轴承外圈13顶至出料口 5-1c。

72.参见图4至图6,第二上料机构6包括支撑件6-1、设置在支撑件6-1 一侧的翻转轴组件、设置在支撑件6-1另一侧的保持架上料组件及第二驱动部件6-2,翻转轴组件与第一上料机构5相对设置以承接轴承外圈14,保持架上料组件与保持架送料机构3相连接以承接保持架16。支撑件6-1与第二驱动部件6-2传动连接并在第二驱动部件6-2带动下靠近或远离装针装置,完成装针的保持架16经由装针装置推送至翻转轴组件。本例中,第二驱动部件6-2采用气缸,第二上料机构6经第三支架6-10安装在机架1上。为了便于支撑件6-1来回移动,支撑件6-1经直线导轨6-11与第三支架6-10 相连接,直线导轨6-11为现有技术,包括导轨和与导轨滑动配合的滑块,支撑件6-1与滑块固定连接。

73.其中,翻转轴组件包括转动设置在支撑件6-1上的翻转轴6-3及与翻转轴6-3传动连接的第三驱动部件6-4,翻转轴6-3在第三驱动部件6-4带动下翻转,在翻转轴6-3上设有用于容纳轴承外圈14的外圈限位槽6-3a,本例中,第三驱动部件6-4采用翻转气缸。第一驱动部件5-3带动顶料轴5-2将轴承外圈14经由出料口5-1c推送至翻转轴6-3的外圈限位槽6-3a内,以便于后续装配待用。

74.为了将外圈14定位在外圈限位槽6-3a内,参见图7,还设有限位机构,该限位机构包括穿设在翻转轴6-3侧壁且沿外圈限位槽6-3a径向延伸的压紧杆6-13、与压紧杆6-13外端连接的连接板6-14及第十二驱动部件6-15,连接板6-14与第二驱动部件6-15传动连接,当外圈14被推送至外圈限位槽6-3a内,第十二驱动部件6-15带动压紧杆6-13向外圈限位槽6-3a移动,以将外圈14定位在外圈限位槽6-3a内。本例中,第十二驱动部件6-15采用现有技术中的手指气缸。

75.保持架上料组件包括保持架治具6-5、保持架推板6-6及第四驱动部件 6-7,保持架治具6-5固定在支撑件6-1上且设有上端开口的保持架限位槽 6-5a(如图8所示),保持架推板6-6设置在保持架限位槽6-5a一侧并与第四驱动部件6-7传动连接,保持架推板6-6在第四驱动部件6-7带动下靠近保持架限位槽6-5a以将保持架16推送至装针装置。本例中,第四驱动部件 6-7采用气缸。在保持架限位槽6-5a的另一侧设有保持架支撑件6-12,该保持架支撑件6-12经保持架下料道15连接至保持架送料机构3,具体的,保持架支撑件6-12包括保持架支撑板及盖板(图6中省略盖板),在保持架支撑板靠近保持架治具一侧设有沿竖直方向延伸用于收纳保持架的限位凹槽,多个保持架自上而下布置的限位凹槽内。

76.为了便于保持架推板6-6的动作,在支撑件6-1与保持架治具6-5之间设有导向组件,该导向组件包括两个导柱6-8及套设在两个导柱6-8上的滑动块6-9,滑动块6-9与第四驱动部件6-7连接,保持架推板6-6与滑动块 6-9固定连接,通过第四驱动部件6-7带动保持架推板6-6靠近保持架限位槽6-5a,以将保持架16推送至装针装置。

77.装针装置连接滚针送料机构4,用于完成保持架和滚针的装配,具体的,在滚针装置与滚针送料机构4之间连接有弹簧管作为滚针下料道18。

78.参见图9,装针装置包括装针机构7、设置在装针机构7一侧的推料轴机构8及设置在装针机构7另一侧的旋转轴机构9,装针装置经第四支架19 安装在机架1上,推料轴机构8

经第五支架8-3安装在第四支架19上。

79.参见图10,装针机构7包括装针座7-1、安装在装针座7-1内的下针板 7-2及设置在下针板7-2外侧的盖板7-3,下针板7-2上设有沿径向布置的下针通道7-2a、供保持架16伸入的保持架穿槽7-2b,在盖板7-3上设有连通至下针通道7-2a的下针口7-3a,下针口7-3a与滚针送料机构4经滚针下料道18相连接,采用弹簧管作为滚针下料道18,滚针送料机构在振动送料过程带动弹簧管抖动,便于弹簧管内的滚针经下针口7-3a进入下针通道7-2a 内。保持架穿槽7-2b与下针通道7-2a相连通,旋转轴机构9与推料轴机构 8将保持架16保持在保持架穿槽7-2b内,旋转轴机构9带动保持架16旋转以在保持架穿槽7-2b内旋转完成装针。

80.参加图11和图2,下针通道7-2a的尺寸仅供一个滚针17下落,多个滚针17在下针通道7-2a自上而下依次布置,具体的,下针通道7-2a的侧壁包括依次连接的多个弧状凹槽,且两侧壁的弧状凹槽交叉布置。

81.推料轴机构8包括推料轴8-1及第五驱动部件8-2,推料轴8-1与第五驱动部件8-2传动连接并在第五驱动部件8-2带动下靠近或远离装针机构7,本例中,第五驱动部件8-2采用气缸。

82.参见图13、图14,旋转轴机构9包括安装在第四支架19上的轴座9-1、转动支承在轴座9-1内的旋转轴9-2、与旋转轴9-2传动连接以带动旋转轴 9-2转动的第六驱动部件9-3及第七驱动部件9-4,旋转轴9-2轴向一端与第七驱动部件9-4传动连接并在第七驱动部件9-4带动下靠近或远离装针机构 7,本例中,第六驱动部件9-3采用电机,第七驱动部件9-4采用气缸,第七驱动部件9-4安装在第四支架19的下方。

83.在轴座9-1的外侧安装有导杆机构,该导杆机构包括平行布置两个导杆 9-8及套设在两个导杆9-8上的导向块9-9,导杆9-8端固定在轴座9-1上且另一端经支座支撑,第七驱动部件9-4与旋转轴9-2之间连接的连杆9-10与导向块9-9固定连接。轴座9-1内经轴承转动支承有轴套9-5,旋转轴9-2 与轴套9-5键连接,轴套9-5轴向一端设有第一齿轮9-6,第六驱动部件9-3 的动力输出端设有第二齿轮9-7,第二齿轮9-7与第一齿轮9-6相啮合,电机带动第二齿轮9-7转动,以带动第一齿轮9-6转动,从而带动轴套9-5转动,进而带动旋转轴9-2转动。

84.保持架推板6-6将保持架治具6-5上的保持架16推送至旋转轴9-2的端部,通过第七驱动部件9-4带动旋转轴9-2向装针机构7的下针板7-2移动,将保持架16置于下针板7-2内,同时推料轴8-2抵靠在保持架16另一端,通过第六驱动部件9-3带动旋转轴9-2转动,以带动旋转轴9-2上的保持架 16转动,完成保持架16内所有窗口的装针,完成装针的保持架组件经由推料轴8-2推送至翻转轴6-3内与轴承外圈14完成装配。

85.检测装置,用于检测第二上料机构6完成装配的滚针轴承产品是否合格。参见图15、图16,检测装置包括设置在第二上料机构6下方的出料机构10、设置在出料机构10出料端的输送机构11及设置在输送机构11出料端的检测机构12。

86.检测机构12包括推料板组件、检测组件、出料板组件、出料槽及ng 品出料组件,出料板组件将输送机构11上的滚针轴承产品推送至检测组件,若产品合格,推料板组件将产品推送至出料槽,若不合格,出料板组件将产品推送至ng品出料组件。

87.具体的,输送机构11采用现有技术中的皮带输送机构,具体结构不再详述。推料板组件包括推料板12-1及第八驱动部件12-2,推料板12-1与第八驱动部件12-2传动连接并在

第八驱动部件12-2带动下靠近或远离输送机构11 上方,本例中,第八驱动部件12-2采用气缸,通过第八驱动部件12-2带动推料板12-1向输送机构11上方移动以将滚针轴承产品推送至检测组件位置。

88.检测组件包括承托板12-33及设置在承托板12-3上方的检测相机12-4,通过第八驱动部件12-2将滚针轴承产品推送至承托板12-3上,经检测相机拍12-4照检测产品是否有漏针等缺陷,并将检测信号传输至控制单元。

89.出料板组件包括出料板12-6及第九驱动部件12-7,出料板12-6与第九驱动部件12-7传动连接并在第九驱动部件12-7带动下靠近或远离出料槽12-5,本例中,第九驱动部件12-7采用气缸,通过第九驱动部件12-7带动出料板12-6 推送滚针轴承产品。

90.ng品出料组件包括设置在出料槽12-5与承托板12-3之间的托料板12-8、第十驱动部件12-9及ng品收纳盒12-10,出料槽12-5与承托板12-3之间设有ng品出口,ng品收纳盒12-10设置在ng品出口下方,托料板12-8与第十驱动部件12-9传动连接并在第十驱动部件12-9带动下靠近或远离ng品出口,本例中,第十驱动部件12-9采用滑轨气缸。当检测相机12-4检测产品合格,第十驱动部件12-9不动作,第九驱动部件12-7带动出料板12-6将滚针轴承产品推送至出料槽12-5,完成出料;若检测产品不合格,第十驱动部件 12-9带动承托板12-3远离ng品出口,第九驱动部件12-7带动出料板12-6 将不合格品推送至ng品出口,不合格品经ng品出口掉落至ng品收纳盒 12-10内。

91.出料机构10包括设置在装针机构7与轴座9-1之间的出料道10-1、出料推板10-2及第十一驱动部件10-3,出料道10-1连接至输送机构11的进料端,出料推板10-2滑动设置在出料道10-1的进料端,具体的,可在出料道10-1的侧壁设置滑槽,出料推板10-2滑动设置在滑槽内。出料推板10-2 与第十一驱动部件10-3传动连接并在第十一驱动部件10-3带动下靠近或远离出料道10-1的出料口,以将出料道10-1内的滚针轴承产品推送至输送机构11,本例中,第十一驱动部件10-3为气缸。

92.本发明的工作原理为:

93.外圈送料机构2内的轴承外圈14经由外圈下料道13进入外圈治具5-1 内,第一驱动部件5-3带动顶料轴5-2经外圈治具5-1内的轴承外圈14推送至翻转轴6-3的外圈限位槽6-3a内。

94.保持架送料机构3内保持架16经由保持架下料道15进入保持架治具 6-5内,第二驱动部件6-2带动支撑件6-1向装针机构7移动,第四驱动部件6-7带动保持架推板6-6将保持架16推送至旋转轴9-2的端部,第二驱动部件6-2带动支撑件6-1复位。

95.第七驱动部件9-4带动旋转轴9-2向装针机构7移动,将保持架16限位在下针板7-2内,同时第五驱动部件8-2带动推料轴8-1抵靠在保持架16 轴向另一端,滚针送料机构4内的滚针17经由滚针下料道18依次进入下针板7-2上的下针通道7-2a内,滚针17经下针通道7-2a进入保持架16的窗口内,第六驱动部件9-3带动旋转轴9-2转动,依次完成所有滚针17的装配。

96.完成装针后,第二驱动部件6-2带动支撑件6-1向装针机构7移动,第五驱动部件8-2带动推料轴8-1将保持架组件推送至翻转轴6-3内的轴承外圈14内,完成滚针轴承的装配,第三驱动部件6-4带动翻转轴6-3翻转,翻转轴6-3内的滚针轴承产品掉落至出料道10-1内,经由出料推板10-2推送至输送机构11,再经由输送机构11输送至检测机构12检测产品是否

合格,合格产品经出料槽12-5输出,不合格收纳至ng品收纳盒12-10内。

97.上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。