1.本发明涉及一种用于从气体/液体混合物中分离液体的液体分离器,其具有权利要求1的前序部分的特征。

背景技术:

2.现有技术中已知液体分离器,例如de 10 2014 013 372 a1,其示出了用于燃料电池系统的离心式水分离器。

3.液体分离器可以基于各种功能原理工作,例如通过冷凝、离心力(旋风)、吸附(使用吸附剂)或挡板表面。

4.例如,液体分离器可用于燃料电池,其中在阴极侧通过液体分离器将水与氧气(o2)分离,在阳极侧通过(另一)液体分离器将水与氢气(h2)分离,以提高效率。液体分离器也用于压缩空气系统或空调系统。

5.然而,根据设计,传统的液体分离器需要相当大的空间和/或表现出非常高的流动阻力,这是有问题的。液体分离器通常只能在特定的环境条件下工作,例如在室温下,这同样是不利的。

技术实现要素:

6.本发明旨在经由简单结构器件并利用紧凑设计促进液体在液体分离器中的可靠分离。期望的是,液体分离器可以可靠运行,并且与环境条件无关。

7.本发明通过具有权利要求1的特征的液体分离器来实现该目的。

8.液体分离器用于将液体从(流动的)、尤其是蒸汽状或雾状的气体/液体混合物(包含液体的气体流)中分离。

9.气体/液体混合物尤其是一种气体用作载体介质,且液体以精细分布的液滴形式存在的混合物。

10.液体分离器包括入口(气体/液体混合物入口)、出口(气体出口)和连接入口和出口的流动路径(流动连接)。该流动路径包括至少一个分离装置,在该分离装置中进行液体从气体/液体混合物中的实际分离。分离出的液体可以是纯液体或液体混合物(两种或更多种不同液体的混合物)。

11.液体分离器的特征在于,分离装置包括用于液体分离的织物部分,流动路径穿过该织物部分,其中织物部分相对于分离装置中的主流动方向以1

°

至15

°

,优选从1.5

°

至10

°

,理想地从2

°

至4

°

的角度布置。主流动方向特别地在分离装置的中心纵向方向上或平行于分离装置的中心纵向方向定向。

12.本文建议的分离装置可用于在织物部分处从气体/液体混合物中分离液体(例如水),即液体保留在织物部分上。然而,气体(例如空气或氢气)可以穿过织物部分并被引导至出口(气体出口)。换句话说,在与织物部分接触时,液体可以从气体流中分离。高水平的分离可以利用相对紧凑的设计实现。

13.利用在此建议的分离装置,提供了一种“织物分离器”,其作为挡板分离器用于从气流(例如空气或氢气)中分离液体(例如水)。气体/液体混合物向织物的流动可以以特定的角度和以特定的最小速度发生。例如,可以使用过程中的气体/液体混合物的流,或者在气体/液体混合物被引导至液体分离器之前,可以例如经由涡轮或泵使气体/液体混合物达到特定的流速。也可以在气体/液体混合物被引导至液体分离器之前,通过减小流动横截面使气体/液体混合物达到特定的流速。

14.在一个优选的构造中,分离装置可以包括用于液体分离的第二织物部分,流动路径穿过该第二织物部分,其中第二织物部分定位成与第一织物部分相对并且与第一织物部分形成1

°

至30

°

,优选2

°

至20

°

,理想地4

°

至8

°

的角度。利用紧凑结构,提供了相对较大的分离表面。这可以保持压力损失相对较小。

15.如果第一织物部分和第二织物部分相对于分离装置中的(在分离装置的中心纵向方向上或平行于分离装置的中心纵向方向定位的)主流动方向对称布置,则这是有利地。这种对称性有利于流动条件,因为分离装置处的流动路径可以分成两个子路径,这两个子路径然后通向出口(气体出口)。对称布置可以创建两个同等强度的子路径。

16.分离装置可以包括在织物部分(分离装置的织物保持部)中的u形或v形横截面,该横截面在前部闭合,例如利用前部隔板闭合(u或v经由前部隔板“向后”和“向前”闭合)。分离装置还可以在织物部分(织物保持部)中包括锥体、截头锥体、棱锥体或截棱锥体的形状。

17.在一优选的变型中,(多个)织物部分可以由金属织物制成,优选设置有加热装置,经由该加热装置可以加热(多个)织物部分。通过使用金属组织,可以实现该装置的相对坚固的变型。加热装置有助于液体分离器的通用性,因为它可以在冻结温度(冻结以下的温度)下使用。由此可以防止在织物部分分离的液体冻结。

18.加热装置可以是电动的,尤其是作为直接加热装置。例如,对于结构简单的变型,它可以设计为电阻加热器。例如,织物部分可以包括电连接,经由该电连接供电。

19.织物部分既可以由金属织物制成,也可加热。可以为两个织物部分设置一个加热装置(结构简单且成本合理),或者可以为每个织物部分设置一个加热装置(由于独立操作而更加可靠)。

20.替代地,(多个)织物部分可以分别由塑料织物制成。这使得变型结构简单且成本合理。因此,装置的总重量也更轻。

21.在一优选的变型中,(多个)织物部分可以包括亲水涂层。亲水涂层有利于液体从气体/液体混合物中的分离水平(即,分离的液体量)。

22.(多个)织物部分可包括织物线或线材,该织物线或线材包括彼此垂直或平行定向的两个线或线材系统(从而形成织物部分)。来自(多个)织物部分的垂直于分离装置中的主流动方向(分离装置的中心纵向流动方向)定向的织物线或线材(第一线或线材系统)可以包括比相对于主流动方向(矢量成比例地)纵向定向的织物线(第二线或线材系统)更大的厚度。由于这些织物线或线材较粗,因此可以减小织物部分的净横截面,即,沿着主流动方向(中心纵向方向)的开口横截面(未填充织物线)。这提高了分离的水平。

23.在一有利的变型中,分离装置可以包括壳体,分离装置的部件布置在和/或紧固在该壳体上或壳体中,其中壳体可以可选地由塑料或金属制成。利用壳体,分离装置的部件可以相对彼此固定,并且分离装置可以作为一个单元或组件进行处理。塑料壳体可以更容易

地被生产和/或具有更轻的重量。金属壳体可用于更坚固的变型。

24.在一优选的变型中,可以设置有加热装置,经由该加热装置可以加热壳体。特别地,可以为金属壳体设置加热装置,并促进液体分离器在冻结温度下的使用。如上所述,加热装置可以实施为电动的,例如作为直接加热装置。

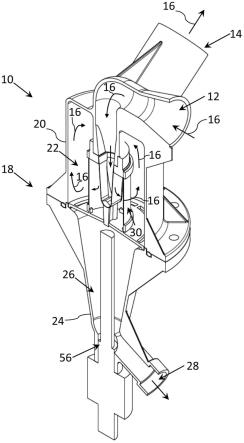

25.分离装置的壳体可以包括织物保持部分,织物部分布置和/或紧固在该织物保持部分上或该织物保持部分中。此外,壳体可包括附接至织物保持部分(上游,即,向着入口)的连接部分。例如,连接部分可以包括相对于织物保持部分扩大的环形横截面。此外,壳体可以包括连接至织物保持部分的转向器鳃状部,尤其是在背离连接部分的一侧(下游)。

26.如上所述,分离装置的(织物部分的下游的)壳体可以包括转向器鳃状部或转向器管。这有助于水的转移,因为在分离装置处分离的液体,例如液滴形式的液体可以被引导至液体转向器或液体储存器。例如,转向器鳃状部或转向器管可以通向将分离装置与液体储存器分开的壁或向其开放。转向器鳃状部或转向器管优选导致(分离的)液体的最小填充水平,前提是液体的储存是有益的。

27.在一优选的变型中,分离装置可以具有朝向外(径向)围绕分离装置的外罩,其中该外罩是由金属织物或塑料织物制成的优选为周向的织物层。这有助于分离,因为已穿过分离装置的织物部分的液体颗粒可以在外罩或其织物层上被分离。外部外罩也位于连接入口和出口的流动路径中。换句话说,流动路径穿过外部外罩的织物层。金属织物使织物层更加坚固。塑料织物成本更合理,且结构上更有利。外罩可以包括框架,织物层固定到该框架上。

28.如果设置有加热装置,经由该加热装置可以加热织物层,则这是有益的。加热装置有助于液体分离器的通用性,因为它也可以在冻结温度下使用。加热装置可以是电动的。在金属织物的情况下,加热装置也可以是直接电加热装置,如上所述,例如为电阻加热。

29.如果织物层包括疏水涂层,则这是有利的。该涂层排斥液体,并确保仍在气体流中的液体包含在外罩和分离装置之间的空间中。这提高了分离率。

30.在一优选的变型中,外罩的织物层的网格宽度可以小于分离装置的织物部分的网格宽度。这也提高了分离速率,因为聚集在分离装置或其织物部分的水滴可以(再次)被吸收到气体流中并被捕获。

31.如果液体分离器包括液体储存器,在该液体储存器中收集由分离装置分离或在外罩处分离的液体,则这是优选的。由于液体被收集在液体储存器中并连续转移,因此无需连续转移液体。分离的液体的量更容易监测。

32.液体储存器可以包括液体出口,尤其是在液体分离器的安装位置的下部区域,该液体出口可以可选地包括可操作或可致动的阀。

33.如果液体储存器包括旋转对称的横截面,则这是有利的。这允许在不同位置/安装位置或状态下达到大致相似的填充水平。这有助于监测分离的液体的量。液体储存器可以可选地包括锥形横截面,其中该横截面朝向分离装置(径向)扩大。

34.在一优选的变型中,可以设置填充水平传感器,经由该填充水平传感器可以确定液体储存器中捕获的液体的填充水平。这有助于监测填充水平。例如,当达到一个或更多个填充水平阈值(最小和/或最大填充水平)时,可以发出信号输出。可选地,也可以输出连续信号。填充水平传感器可以是电容传感器。电容传感器可以布置在液体储存器的中心纵向

方向上或平行于液体储存器的中心纵向方向布置。

35.如果存在将液体储存器与液体分离器的包含分离装置的壳体部分分开的壁,则这是有利的,其中该壁包括(径向)背离分离装置的外部斜坡,该外部斜坡具有一个或更多个边缘开口。该壁可以在很大程度上防止气体流中包含液体储存器中捕获的液体。该壁还可以用作“挡板”,其防止液体从液体储存器中溅出。例如来自转向器鳃状部的液体可以沿着壁的斜坡流动并经由边缘开口进入液体储存器。该壁可以包括碗状或锥体状的横截面(向外递减)。

36.可选地,可以存在将液体储存器与包含分离装置的壳体部分分开的壁,其中该壁包括背离分离装置的内部斜坡,该内部斜坡具有一个或更多个开口。该壁可以包括漏斗形状的横截面。这种变型也可以在很大程度上防止在气体流中包含液体储存器中捕获的液体。该壁也可以用作“挡板”。例如来自转向器鳃状部的液体可以沿着隔板的斜坡流动,并经由开口进入液体储存器。

37.在一优选的变型中,液体分离器的壳体可以由塑料制成。这有助于结构简单的具有轻的重量的变型。这也允许生产成本合理,例如通过注射成型。壳体可以包括分离装置位于其中的壳体部分(顶部部分)和液体储存器位于其中的另一个壳体部分(底部部分)。

38.试验表明,为了获得良好的结果,织物应与分离装置中气体流的主流动方向(中心纵向方向)成1-15

°

之间的角度、优选1.5-10

°

、理想为2-4

°

。

39.使用空气-水混合物进行的试验表明,包含液体的气体流(气体/液体混合物)应以大于5米每秒(》5m/s)、理想地大于12米每秒(》12m/s)的流动速度到达织物,这取决于所需的分离水平。对于其他气体/液体混合物,可能必须调整流动速度。

40.当试验空气-水混合物的流动速度低于12米每秒(《12m/s)时,分离水平会降低。在超过12米每秒(》12m/s)时,分离水平不再显著增加。

41.当织物部分之间的角度为8

°

时,获得了非常好的试验结果。160μm厚的织物线或线材也被证明是有利的。

42.如上文所述,必须以特定的流动速度将气体/液体混合物引导至液体分离器。例如,可以使用(例如,在过程中流动的)气体/液体混合物的流动能量。替代地,或除此之外,可以用泵或涡轮机将气体/液体混合物带到所需的流动速度。

附图说明

43.下文结合附图更详细地描述本发明,其中等同或功能等同的元件具有相同的附图标记,或者在必要时仅用它们的附图标记指定一次。下列附图中:

44.图1示出了液体分离器的一种变型的透视图;

45.图2示出了图1的液体分离器,其中壳体的顶部被切开;

46.图3示出了图1的液体分离器,其中壳体的顶部和底部被切开;

47.图4示出了图1的液体分离器的放大视图,其中壳体顶部和分离装置的外罩被切开;

48.图5示出了图1的液体分离器的分离装置的内部视图;

49.图6a-c示出了液体分离器的透视图(图6a)、主视图(图6b)和侧视图(图6c);

50.图7示出了图1中的液体分离器的壳体的顶部的内部视图。

具体实施方式

51.图1示出了用于从流动的气体/液体混合物中分离液体的液体分离器,其中液体分离器整体用附图标记10标记。

52.液体分离器10包括入口12(气体/液体入口12)、出口14(气体出口14)和连接入口12和出口14的流动路径16(流动路径16贯穿整个柱,用附图标记16表示,从入口12通向出口14;参见图2或图3)。

53.液体分离器10包括壳体18,液体分离器10的部件布置和/或附接在该壳体上或该壳体中。壳体18包括包含分离装置22的第一壳体部分20(壳体顶部20)和包含液体储存器的第二壳体部分24(壳体底部24)。

54.流动路径16描述了当气体流(包含液体)作为气体/液体混合物被引导进入入口12、被引导通过分离装置22(液体在此处被分离)以及作为气体流(如果有的话,基本上没有任何液体)被引导通过出口14离开时气体流所遵循的路径。因此,流动路径16构成了从入口12通过分离装置22通向出口14的流动连接的路径。流动路径或流动连接16通过液体分离器10的部件和隔板(无单独的附图标记)向外界定。

55.入口12和出口14位于第一壳体部分20处。第二壳体部分24包括液体出口28,分离的液体可以通过该液体出口从液体储存器26转移。无论如何,壳体18可以由塑料制成。

56.分离装置22布置在第一壳体部分20中,并且被外罩30径向向外围绕,该外罩也布置在第一壳体部分20中(见图2至图5)。

57.分离装置22包括壳体32,分离装置22的部件定位、并且如果适用的话附接在该壳体上或壳体中。壳体32包括具有环形横截面的连接部分34、织物保持部分36和转向器鳃状部38。例如,连接部分34用于将分离装置22连接至从入口12引出的管线。连接部分34可以相对于织物保持部36径向扩大。

58.织物保持部分36包括用于液体分离的织物部分。分离装置22包括用于液体分离的第一织物部分40,流动路径16穿过该第一织物部分(第一支流),其中第一织物部分40相对于分离装置22中的主流动方向42以1

°

至15

°

的角度定位(见图5和图6)。主流动方向42沿着或平行于分离装置22的中心纵向方向44定向。

59.分离装置22还包括用于液体分离的第二织物部分46,流动路径16(第二子路径)穿过该第二织物部分,其中第二织物部分46与第一织物部分40相对定位,并且与第一织物部分40形成2

°

至30

°

的角度。第一织物部分40和第二织物部分46相对于分离装置22中的主流动方向42对称定位。包含液体的气体流在分离装置22处被分成两个支流(第一支流和第二支流)。

60.分离装置22包括在织物保持部分36处的u形或v形横截面,该织物保持部分在前部由前部隔板(分别为48、50)封闭(见图6a至图6c)。

61.织物部分40、46均可由塑料织物或金属织物制成。尤其是在金属织物的情况下,可以可选地设置加热装置(未示出),经由该加热装置可以分别加热织物部分40、46。加热装置可以是电动加热装置,优选为直接加热装置,例如如上所述的电阻加热形式。

62.可选地,分离装置22的织物部分40、46可以包括亲水涂层。无论如何,织物部分40、46的垂直于分离装置22的主流动方向42定向的织物线或线材可以比至少部分地相对于主流动方向42矢量纵向定向的织物线或线材包括更大的厚度。

63.如上所述,分离装置22包括壳体32,该分离装置22的部件布置、并且如果适用的话附接在该壳体上或壳体中。壳体32可以由塑料或金属制成。尤其是在金属壳体32的情况下,可以可选地设置加热装置(未示出),经由该加热装置可以加热壳体32。如上所述,该加热装置可以是电动加热装置,例如以直接加热装置的形式。

64.外罩30包括由金属织物或塑料织物制成的至少在大部分或整个周向上的织物层52。织物层52附接至外罩30的框架54,或者通过该框架保持就位。尤其是在织物层52由金属织物制成的情况下,可以设置加热装置,经由该加热装置可以加热织物层52。如上所述,该加热装置可以是电加热装置,例如以直接加热的形式。

65.织物层52可以包括疏水涂层。与此无关地,外罩30的织物层52的网格宽度可以小于织物部分40、46的网格宽度。

66.如上所述,液体分离器10在其第二壳体部分24(壳体底部24)中包括液体储存器26,在分离装置22和/或外罩30处或通过该分离装置和/或外罩分离的液体被捕获在其中。捕获的液体可以经由液体转向器28间歇地转移,例如经由安装在液体转向器28上或液体转向器中的阀的操作。

67.液体储存器26包括旋转对称的横截面。第二壳体部分24的横截面朝向分离装置22径向扩大。

68.还设置有可选的填充水平传感器56,经由该填充水平传感器可以确定液体储存器26中捕获的液体的填充水平。这有助于监测填充水平或填充水平的阈值。填充水平传感器56是电容式传感器,并且沿着液体储存器26的中心纵向方向58定向。

69.还设置有壁60,该壁将液体储存器26与分离装置22所在的第一壳体部分20分开。壁60包括背离分离装置22(径向)朝向外的斜坡,该斜坡具有一个或更多个边缘开口62。

70.转向器鳃状部38可以通向壁60或开口进入壁60。在分离装置22处分离的液体可以经由转向器鳃状部38流向壁60。此处,液体经由壁60上的斜坡到达开口62,液体可以在此处流入到液体储存器26中。

71.液体储存器10的壳体,即第一壳体部分20和第二壳体部分24,可以由塑料制成。

72.液体分离器10工作原理如下:

73.流动的气体/液体混合物(包含液体的气体流)通过入口12被引入到液体分离器10中。导管(没有附图标记)用于将气体/液体混合物引入到分离装置22中,在该分离装置中液体被实际分离。为此,气体/液体混合物被引导通过织物部分40、46,其中液体保留在织物部分40、46处,并且气体流(其可能仍包含一些液体)穿过织物部分40、46。如上所述,气体流随后被分成两个支流。

74.气体流(可能仍包含一些液体)然后被引导通过外罩30的织物层52,其中任何残留液体被分离。气体流穿过织物层52并且然后沿着流动路径16通过出口14并离开液体分离器10。

75.在织物部分40、46处分离的液体(例如,经由重力)经由转向器鳃状部38流向壁60。在织物层52处分离液体也到达壁60(例如,经由重力)。

76.液体经由壁60上的斜坡到达开口62,液体可以从该开口流向液体储存器26。分离的液体可以经由液体转向器28从液体储存器26转移。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。