1.本发明属于物理中复合材料热固化成型过程的温度控制技术领域,具体涉及一种复合材料热固化成型模具温度场的预测控制方法。

背景技术:

2.以碳纤维增强复合材料(cfrp)等为代表的先进热固性树脂基复合材料,以其轻质高强、耐高温、抗腐蚀和热力学性能稳定等优良品质,正在被越来越多地应用于航空航天、造船、汽车制造和大型风力发电机叶片制造等工程领域。

3.热固性树脂基复合材料制备与复合材料构件能够通过热固化实现一次性整体化成型。但是,树脂热固化伴随着一系列复杂的力-热-化学多场耦合的物理化学过程,固化反应动力学参数场与温度场相互影响,在复合材料内部形成内热源,影响复合材料的瞬态温度场。在线调控复合材料热固化成型模具的外加热源,保证复合材料内部瞬态温度场的均匀性,对于提高复合材料构件质量和降低制造成本等至关重要;要求在复合材料固化成型前,通过调节外加热源,将模具温度场预热到指定的均匀温度场,在复合材料固化成型过程中,也需要通过调节外加热源对模具的温度场进行控制,保证复合材料固化成型体系始终具有满足要求的温度场。

4.模具温度场控制是一类分布输出控制问题。作为控制输出的温度场对模具外加热源的响应具有无限维特征。由于受到测量条件的限制,现有技术中,只能通过有限个模具温度传感器获得模具温度场中若干温度测量点处的温度测量信息,将模具温度场控制任务处理为温度测量点处温度的多变量控制问题。然而,模具温度传感器的布置依赖于经验,难以有效地覆盖完整的温度场响应,目前的温度控制方案难以保证模具具有满足要求的瞬态温度场。

技术实现要素:

5.针对现有技术的上述不足,本发明要解决的技术问题是提供一种复合材料热固化成型模具温度场的预测控制方法,避免目前的模具温度场控制方法难以有效地覆盖完整的温度场响应,对模具温度的预测和控制效果不佳的问题。

6.为解决上述技术问题,本发明采用如下技术方案:

7.复合材料热固化成型模具温度场的预测控制方法,包括如下步骤:

8.1)建立热固化成型模具b个外加热源ub(b=1,2,

…

,b)对应的b个单位阶跃响应方程,对单位阶跃响应方程进行离散,得到d个离散节点zd(d=1,2,

…

,d)的单位阶跃响应;

9.2)设置采样周期为δτ,利用单位阶跃响应构造热固化成型模具的d个映射特征向量,对d个映射特征向量进行聚类,确定c个代表性空间点zc(c=1,2,

…

,c),并建立当前时刻τk的c个代表性空间点温度预测模型;

10.3)根据当前时刻τk的c个代表性空间点温度预测模型,设置预测时域为p,设计热固化成型模具温度场的预测控制器;

11.4)在热固化成型模具内部设置m个温度测量点,构造当前时刻τk的温度测量点预测偏差向量em(k)与代表性空间点预测偏差向量ec(k)之间的关联;

12.5)根据当前时刻τk的温度测量点预测偏差向量em(k)与代表性空间点预测偏差向量ec(k)之间的关联,设计代表性空间点温度预测模型的反馈校正环节;

13.6)在当前时刻τk利用步骤3)中所述的预测控制器,确定热固化成型模具外加热源的增量向量δu(k),完成当前时刻τk的控制决策,在下一时刻τ

k 1

,根据温度测量点的测量信息,利用步骤5)中所述的反馈校正环节,对代表性空间点温度预测模型进行反馈校正,然后再利用步骤3)中所述的预测控制器,完成时刻τ

k 1

的控制决策。

14.相比现有技术,本发明具有如下有益效果:

15.本发明的复合材料热固化成型模具温度场的预测控制方法,根据热固化成型模具传热过程的映射特征,利用模糊c均值聚类提取有限个代表性空间点,对完整的温度场响应进行有效地覆盖,将无限维的温度场控制问题简化为有限个代表性空间点温度的预测控制问题;并通过建立模具温度测点处温度响应与代表性空间点温度响应之间的关联,利用温度测量点的预测偏差重构代表点的预测偏差,对代表点的预测温度进行反馈校正,从而实现模具温度场的反馈校正,提高对模具温度的预测准确性,便于调节外加热源,在复合材料固化成型前和复合材料固化成型过程中,更有效地控制模具和复合材料内部温度场,提高模具温度场的控制精度。

附图说明

16.图1为实施例的复合材料热固化成型模具系统的示意图;

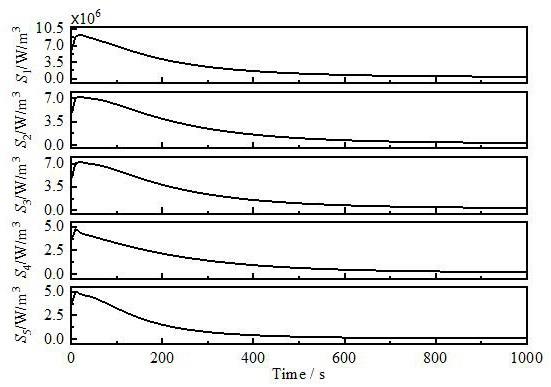

17.图2为实施例的复合材料热固化成型模具温度场控制过程热源强度的变化曲线图;

18.图3为实施例的复合材料热固化成型模具温度场的预测控制方法中τ=500s时模具输出面温度场控制结果示意图;

19.图4为实施例的复合材料热固化成型模具温度场的预测控制方法中τ=2000s时模具输出面温度场控制结果示意图。

具体实施方式

20.下面结合附图对本发明的具体实施方式作进一步的详细说明。

21.具体实施例的复合材料热固化成型模具温度场的预测控制方法,包括如下步骤:

22.㈠建立热固化成型模具全部b个外加热源ub(b=1,2,

…

,b)对应的b个单位阶跃响应方程,并采用有限元(fem)方法对单位阶跃响应方程进行离散,求解d个离散节点zd(d=1,2,

…

,d)的单位阶跃响应;

23.㈡设置采样周期为δτ,利用单位阶跃响应构造模具的d个映射特征向量,采用模糊c均值(fcm)聚类技术,对d个映射特征向量进行聚类,确定c个代表性空间点zc(c=1,2,

…

,c),并建立当前时刻τk的c个代表性空间点温度预测模型;

24.㈢根据当前时刻τk的c个代表性空间点温度预测模型,设置预测时域为p,采取滚动优化策略,设计热固化成型模具温度场的预测控制器;

25.㈣在模具内部设置m个温度测量点,构造当前时刻τk的温度测量点预测偏差向量em(k)与代表性空间点预测偏差向量ec(k)之间的关联;

26.㈤根据当前时刻τk温度测量点预测偏差向量em(k)与代表性空间点预测偏差向量ec(k)之间的关联,设计代表性空间点温度预测模型的反馈校正环节;

27.㈥在当前时刻τk利用步骤㈢中模具温度场的预测控制器,确定模具外加热源的增量向量δu(k),完成当前时刻τk的控制决策,在下一时刻τ

k 1

,根据温度测量点的测量信息,利用步骤㈤中代表性空间点温度预测模型的反馈校正环节,对代表性空间点温度预测模型进行反馈校正,进一步,采用步骤㈢中模具温度场的预测控制器完成时刻τ

k 1

的控制。

28.进一步讲,本发明在步骤㈠中所述的单位阶跃响应方程为:

[0029][0030]ab

(0,z)=0,z∈ω,b=1,2,

…

,b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0031][0032][0033]

式(1)-式(4),为温度场t(τ,z)对第b个外加热源ub(τ)的单位阶跃响应;ω为模具所在空间区域;为施加第b个外加热源ub(τ)的区域;z为空间坐标;ρ为密度;c为比热容;λ为导热系数;h为对流换热系数;和n

sur

分别为模具的外表面及其外法线方向;和n

cav

分别为模具的型腔表面及其外法线方向。

[0034]

本发明步骤㈠中所述的d个离散节点zd(d=1,2,

…

,d)的单位阶跃响应具体为ab(τ,zd)(b=1,2,

…

,b;d=1,2,

…

,d)。需要说明的是,由于fem方法为本领域技术人员的公知常识,计算过程不再赘述。

[0035]

更进一步讲,步骤㈡所述的设置采样时间间隔δτ,利用单位阶跃响应构造d个映射特征向量φ(zd)(d=1,2,

…

,d),具体为:

[0036]

在离散节点zd处,模具的b个输入ub(b=1,2,

…

,b),在不同时刻的单位阶跃响应可能存在明显差异,首先需要对α(τ

p

,zd)=[ab(τ

p

,zd)]1×b进行归一化处理:

[0037][0038]

其中,τ

p

=p

·

δτ。

[0039]

针对区域ω上d个离散节点zd(d=1,2,

…

,d),由归一化结果构造映射特征向量φ(zd):

[0040][0041]

步骤㈡中所述的映射特征向量模糊c均值(fcm)聚类首先需要构造如下优化问题:

[0042]

[0043][0044]wdc

>0,c=1,2,

…

,c,d=1,2,

…

,d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(9)

[0045]

式(7)-式(9),||

·

||为欧几里得范数;c为类别数;w

dc

为第d个特征向量φ(zd)对于第c类的隶属度,w=[w

dc

]d×c;vc为聚类中心,v=[vc]1×c。

[0046]

运用拉格朗日乘子法,获得约束条件下,目标函数最小的必要条件:

[0047][0048][0049]

通过迭代求解式(10)和式(11),确定φ(zd)的聚类中心vc(c=1,2,

…

,c)和对应的隶属度w

dc

(c=1,2,

…

,c,d=1,2,

…

,d)。

[0050]

步骤㈡中所述的c个代表性空间点zc(c=1,2,

…

,c)由聚类中心与特征向量距离最短的原则确定。如果空间节点zd的特征向量φ(zd)与第c个聚类中心vc的距离最小,则该节点zd是一个代表性空间点zc。记代表性空间点集为ψ,则:

[0051][0052]

步骤㈡中所述当前时刻τk的c个代表性空间点温度的预测模型如下:

[0053][0054]

其中,为代表性空间点zc的时序预测温度向量;的时序预测温度向量;为代表性空间点zc的时序初始预测温度向量;δu(k)和a(zc)分别为p维时序输入增量向量和代表性空间点的动态矩阵,即:

[0055]

δu(k)=[δu(k),δu(k 1),

…

,δu(k p-1)]

t

,δu(k p)=[δub(k p)]1×b,p=1,2,

…

,p

[0056][0057]

再进一步讲,温度场预测控制的目标在于,通过控制输入ub(τ)(b=1,2,

…

,b)的协调优化,保证温度场t(τ,z)充分地跟踪预设定的温度场t

ref

(τ,z)。本发明步骤㈢中所述的设计热固化模具温度场的预测控制器,具体步骤为:

[0058]

首先,利用代表性空间点温度的预测模型(式(13)),建立优化目标函数minj[δu(k)]:

[0059]

[0060]

在式(14)中,t

ref

(k,z)=[t

ref

(k p,z)]1×

p

,

[0061]

进而,令j[δu(k)]对时序输入向量δu(k)求导,并取d{j[δu(k)]}/d[δu(k)]=0,得预测时域p内温度场的最优控制律δu(k):

[0062][0063]

其中,ib为b阶单位阵。

[0064]

最后,利用取首元矩阵hb=[ib,0,0,

…

,0]1×

p

,获取在当前时刻k的最优控制输入δu(k):

[0065]

δu(k)=hb·

δu(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(16)

[0066]

再进一步讲,步骤㈣中所述的当前时刻τk的温度测量点预测偏差向量em(k)与代表性空间点预测偏差向量ec(k)之间的关联具体为:

[0067]em

(k)=θ

·

ec(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(17)

[0068]

其中,ε(k,zm)和ε(k,zc)分别为时刻τk温度测量点zm和代表性空间点zc的预测偏差向量;θ=am·

[(ac)

t

·ac

γu·

ib]-1

·

(ac)

t

为关联矩阵,其中:

[0069]

再进一步讲,本发明步骤㈤所述的代表性空间点的反馈校正环节,具体包括:

[0070]

首先,将控制增量向量δu(k)与模型矩阵和相乘,获得代表性空间点的先验预测温度向量和温度测量点的先验预测温度向量和温度测量点的先验预测温度向量具体为:

[0071][0072][0073]

在式(18)和式(19)中,和分别为:

[0074][0075]

随后,检测对象的实际输出t

mea

(k 1,zm),并与相比较后计算温度测量点预测偏差,这一偏差与校正向量g相乘作为温度测量点的预测偏差向量:

[0076][0077]

利用温度测量点的预测偏差向量ε(k 1,zm)(m=1,2,

…

,m)估计代表性空间点的预测偏差向量ε(k 1,zc)(c=1,2,

…

,c),即:

[0078]

ec(k 1)=(θ

t

·

θ γe·

ic)-1

·

θ

t

·em

(k 1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(21)

[0079]

其中,ic是c阶单位阵。

[0080]

进而,将代表性空间点和温度测量点的先验预测向量和和分别进行移位获得时刻τ

k 1

两类空间点的先验初始预测向量两类空间点的先验初始预测向量和具体为:

[0081]

[0082][0083]

其中,其中,sc和sm是移位矩阵。

[0084]

最后,为两类空间点的先验初始预测向量补偿预测偏差向量,完成时刻τ

k 1

代表性空间点预测模型的反馈校正,具体为:

[0085][0086][0087]

本发明可克服传统以有限测点温度控制替代模具温度场控制存在的弊端;本发明根据热固化成型模具传热过程的映射特征,利用模糊c均值聚类提取有限个代表性空间点,对完整的温度场响应进行覆盖,将模具温度场的预测控制转化为代表性空间点温度的预测控制问题;根据代表性空间点温度的预测模型建立模具外加热源的滚动优化策略,并通过建立模具温度测点处温度响应与代表性空间点温度响应之间的关联,利用温度测量点的预测偏差重构代表点的预测偏差,对代表点的预测温度进行反馈校正,从而实现模具温度场的反馈校正,提高对模具温度的预测准确性,便于提高模具温度场的控制精度。

[0088]

以下给出一个采用本发明方法进行模具预热过程温度场控制的算例。

[0089]

如图1(a),s1,s2,s3,s

4 s5分别是试验模具的5个外加热源。面z=0.0m距模具顶面0.03m,z=-0.05m为输出面,如图1(b),试验模具材料的导热系数λ=76.2w/(m2·

℃),密度ρ=7870kg/m3,比热容c

p

=440j/(kg

·

℃)。外表面对流换热系数h=10w/(m2·

℃),环境温度t

amb

=20℃,其他壁面绝热。模具初始温度场t0(z)=20℃。

[0090]

模具预热过程的控制任务为,将模具输出面的温度从20℃均匀地调控至300℃。根据控制任务,将预测控制的参考轨迹设置为:t

ref

(τ,z)=20 (300-20)(1-e-τ/200

)℃,τ>0。取类别数c=5、离散节点数d=1102、采样周期δτ=10s、预测时域p=200、抑制系数γu=10-11

以及正则化参数γe=0。控制过程中5个内部加热源的变化见图2。τ=500s时和τ=2000s时模具输出面温度场的控制结果见图3和图4。

[0091]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。