1.本发明属于多糖制备的技术领域,具体涉及一种提取食用菌多糖的方法。

背景技术:

2.食用菌多糖的生物活性、食(药)用价值及无毒副作用的特性已被认可,其无论在食品、药品还是保健品领域都有巨大的开发空间,我国是食用菌生产大国,提取并充分利用食用菌多糖对我国具有重大意义。然而,我国食用菌目前主要以鲜品、干品、腌制、糖制或罐装的形式被消费,科技含量低,因此,如何快捷、高效地提取食用菌多糖成为当前的研究热点。

3.目前,食用菌多糖提取方面虽然已有相关人员进行了一系列的研究,但是其提取方法仍然比较单一,例如目前常采用的提取方法有热水浸提法(如专利cn104262505a、cn101831472b)、酶解法(如专利cn114486447a)、微波提取法(如专利cn102093598b)等,但是单独采用这些方法进行提取具有一定的局限性,通过上述专利可以看出,这些方法虽然能一定程度提取到食用菌多糖,但是其提取率和所得到的食用菌多糖纯度不高,因此,食用菌多糖的提取方法有待进一步的改进和优化。

4.超临界co2萃取作为一种新型的提取和分离方式,具有萃取和分离性能强、产品纯度高、产品绿色环保且对人体无害等诸多优点,但是在现有技术中鲜有将超临界co2萃取应用于食用菌多糖的提取。在本专利中,创造性地采用超临界co2萃取,并结合多种浸提和预破碎技术,以提高浸提液中食用菌多糖的浓度,从而提高食用菌多糖的提取率和产品的纯度。

技术实现要素:

5.针对上述现有领域存在的问题,本发明的目的是提供一种提取率高、产品纯度好、成本节约且环境友好的提取食用菌多糖的方法。为实现本发明的目的,采用如下技术方案:

6.一种提取食用菌多糖的方法,包括以下步骤:

7.(1)预处理:食用菌干燥后粉碎,过筛,得到粒度为60-80目的食用菌粉末;

8.(2)预破碎加工:向步骤(1)的食用菌粉末中添加去离子水,再加入ph调节剂,并超声处理一段时间,得到预破碎加工产物;

9.(3)酶解:向步骤(2)所得的预破碎加工产物中添加酶制剂,于搅拌的条件下酶解一段时间,得到酶解混合物;

10.(4)超临界co2萃取:将步骤(3)的酶解混合物进行超临界co2萃取,得到超临界co2萃取液;

11.(5)醇沉:向步骤(4)所得的超临界co2萃取液中加入乙醇,静置12-24h进行醇沉,离心后得到醇沉沉淀;

12.(6)洗涤、干燥:将步骤(5)所得的醇沉沉淀用无水乙醇清洗2-3遍,低温真空干燥或冷冻干燥后即得食用菌多糖。

13.优选的,步骤(1)中所述干燥的温度为60-80℃,所述干燥的时间为4-8h。

14.优选的,步骤(2)中所述去离子水的添加量为食用菌粉末重量的10-20倍。

15.优选的,步骤(2)中所述ph调节剂为naoh溶液,且所述naoh溶液的浓度为0.01-0.05mol/l。

16.优选的,步骤(2)中所述naoh溶液与去离子水的体积比为1:5-15。

17.优选的,步骤(2)中所述超声处理的功率为600-800w,且所述超声处理的时间为20-40min。

18.优选的,步骤(3)中所述酶制剂的添加量为食用菌粉末质量的0.5-2%,且所述酶解的温度为50-70℃,所述酶解的时间为30-80min。

19.优选的,步骤(3)中所述酶制剂为蛋白酶、纤维素酶或果胶酶中的一种或多种。

20.优选的,步骤(4)中所述超临界co2萃取的温度为30-35℃,所述超临界co2萃取的压强为20-25mpa,所述超临界co2萃取的时间为4-6h。

21.优选的,在步骤(5)进行醇沉之前将步骤(4)所得的超临界co2萃取液进行浓缩,直至所述浓缩液的体积浓缩为原体积的1/4-1/2。

22.与现有技术相比,本发明的有益效果是:

23.本发明将预破碎加工与酶解相结合,并且在预破碎加工阶段进行了酸碱浸提和超声处理,其中酸碱浸提促使食用菌细胞基质、细胞壁充分吸水涨破,致使食用菌多糖充分游离,提高了产率,超声处理强化了传质过程,且空化作用产生的冲击波和射流能破坏植物细胞壁和细胞膜结构,并除去部分妨碍酶与底物接触的物质,提高了有效成分溶出的速率,进一步提高了产率;酶解能更进一步地促进多糖的浸出,二者相结合,提高了浸提液中多糖的含量,既可以加快提取速率,又能减少试剂的消耗,并且整个过程无需加热,提取温度低,降低了能量消耗,有利于节约提取成本,效率高、时间短。

24.本发明采用了超临界co2萃取的方法,其提取温度较低,不但降低了耗能,也节约了生产成本,还可以保证物质中的有效成分不被破坏;该提取方法全程不用添加有机溶剂,产物中无有害物质的残留,环境友好且有益人体健康;超临界co2萃取过程结合了萃取和分离,对食用菌多糖的提取效果好、提取速度快、提取产率高,且产品纯度好,有利于推广和应用。

附图说明

25.图1为本发明一种提取食用菌多糖的方法的流程示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.具体实施例1

28.图1为本发明一种提取食用菌多糖的方法的流程示意图,从中可以看出,本发明的一种提取食用菌多糖的方法,包括以下步骤:

29.步骤s1:预处理:食用菌经60℃干燥8h后粉碎、过筛,得到粒度为60目的食用菌粉末。在本实施例中,食用菌为香菇。

30.步骤s2:预破碎加工:向步骤s1的食用菌粉末中添加其重量10倍的去离子水,再加入0.01mol/l的naoh溶液,其体积与去离子水的体积比为1:5,并于600w的功率下超声处理40min,得到预破碎加工产物。

31.步骤s3:酶解:向步骤s2所得的预破碎加工产物中添加食用菌粉末质量0.5%的酶制剂,于50℃搅拌的条件下酶解80min,得到酶解混合物。在本实施例中,酶制剂为蛋白酶。

32.步骤s4:超临界co2萃取:将步骤s3的酶解混合物进行超临界co2萃取,得到超临界co2萃取液。在本步骤中,超临界co2萃取的温度为30℃,压强为20mpa,超临界co2萃取的时间为6h。

33.步骤s5:醇沉:向步骤s4所得的超临界co2萃取液中加入乙醇直至乙醇浓度达到60%,静置12h进行醇沉,离心后得到醇沉沉淀。

34.步骤s6:洗涤、干燥:将步骤s5所得的醇沉沉淀用无水乙醇清洗2遍,低温真空干燥12h后即得食用菌多糖。

35.具体实施例2

36.本发明的一种提取食用菌多糖的方法,包括以下步骤:

37.步骤s1:预处理:食用菌经80℃干燥4h后粉碎、过筛,得到粒度为80目的食用菌粉末。在本实施例中,食用菌为金针菇。

38.步骤s2:预破碎加工:向步骤s1的食用菌粉末中添加其重量20倍的去离子水,再加入0.05mol/l的naoh溶液,其体积与去离子水的体积比为1:15,并于800w的功率下超声处理20min,得到预破碎加工产物。

39.步骤s3:酶解:向步骤s2所得的预破碎加工产物中添加食用菌粉末质量2%的酶制剂,于70℃搅拌的条件下酶解30min,得到酶解混合物。在本实施例中,酶制剂为纤维素酶。

40.步骤s4:超临界co2萃取:将步骤s3的酶解混合物进行超临界co2萃取,得到超临界co2萃取液。在本步骤中,超临界co2萃取的温度为35℃,压强为25mpa,超临界co2萃取的时间为4h。

41.步骤s5:浓缩:将步骤s4所得的超临界co2萃取液进行浓缩,直至浓缩液的体积浓缩为原体积的1/4。

42.步骤s6:醇沉:向步骤s5所得的浓缩液中加入乙醇直至乙醇浓度达到80%,静置24h进行醇沉,离心后得到醇沉沉淀。

43.步骤s7:洗涤、干燥:将步骤s6所得的醇沉沉淀用无水乙醇清洗3遍,冷冻干燥24h后即得食用菌多糖。

44.具体实施例3

45.本发明的一种提取食用菌多糖的方法,包括以下步骤:

46.步骤s1:预处理:食用菌经70℃干燥6h后粉碎、过筛,得到粒度为80目的食用菌粉末。在本实施例中,食用菌为茶树菇。

47.步骤s2:预破碎加工:向步骤s1的食用菌粉末中添加其重量15倍的去离子水,再加入0.03mol/l的naoh溶液,其体积与去离子水的体积比为1:10,并于700w的功率下超声处理30min,得到预破碎加工产物。

48.步骤s3:酶解:向步骤s2所得的预破碎加工产物中添加食用菌粉末质量1%的酶制剂,于60℃搅拌的条件下酶解50min,得到酶解混合物。在本实施例中,酶制剂为蛋白酶和果胶酶的混合物。

49.步骤s4:超临界co2萃取:将步骤s3的酶解混合物进行超临界co2萃取,得到超临界co2萃取液。在本步骤中,超临界co2萃取的温度为35℃,压强为20mpa,超临界co2萃取的时间为5h。

50.步骤s5:浓缩:将步骤s4所得的超临界co2萃取液进行浓缩,直至浓缩液的体积浓缩为原体积的1/2。

51.步骤s6:醇沉:向步骤s5所得的浓缩液中加入乙醇直至乙醇浓度达到70%,静置20h进行醇沉,离心后得到醇沉沉淀。

52.步骤s7:洗涤、干燥:将步骤s6所得的醇沉沉淀用无水乙醇清洗3遍,低温真空干燥20h后即得食用菌多糖。

53.对比例1(分别以香菇、金针菇或茶树菇为食用菌原料进行提取)

54.步骤s1:预处理:食用菌经70℃干燥6h后粉碎、过筛,得到粒度为80目的食用菌粉末。

55.步骤s2:热水浸提:向步骤s1的食用菌粉末中添加其重量20倍的去离子水,煮沸2h后分离,得到沉淀和滤液。

56.步骤s3:取步骤s2的滤渣,并重复步骤s2的操作,进行再次热水浸提。

57.步骤s4:将步骤s2和步骤s3的滤液合并,并蒸发浓缩至原体积的1/3。

58.步骤s5:添加乙醇进行乙醇沉淀,洗涤、干燥后,得到食用菌多糖。

59.对比例2(分别以香菇、金针菇或茶树菇为食用菌原料进行提取)

60.步骤s1:预处理:食用菌经70℃干燥6h后粉碎、过筛,得到粒度为80目的食用菌粉末。

61.步骤s2:酸碱浸提:向步骤s1的食用菌粉末中添加其重量20倍的去离子水,再加入0.5mol/l的naoh溶液,其体积与去离子水的体积比为1:10,然后离心分离,得到沉淀和滤液。

62.步骤s3:取步骤s2的滤渣,并重复步骤s2的操作,进行再次酸碱浸提。

63.步骤s4:将步骤s2和步骤s3的滤液合并,并蒸发浓缩至原体积的1/3。

64.步骤s5:添加乙醇进行乙醇沉淀,洗涤、干燥后,得到食用菌多糖。

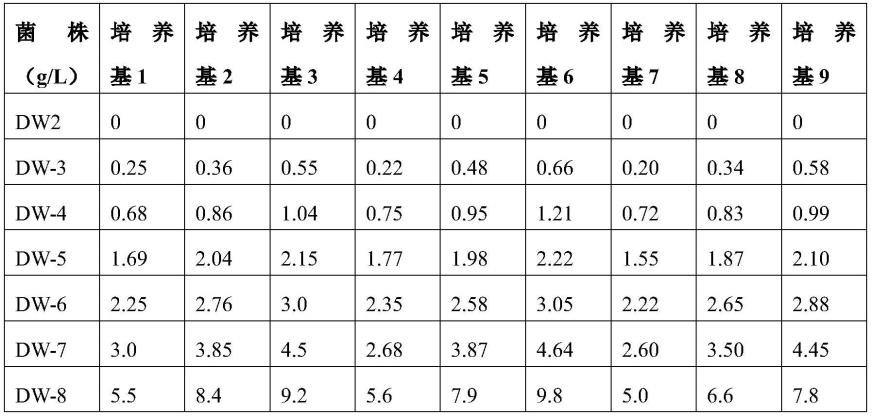

65.采用苯酚-硫酸比色法,计算出食用菌多糖的提取率,结果如下表1所示:

66.表1食用菌多糖提取率统计表

67.提取率%香菇金针菇茶树菇热水浸提(对比例1)18.8%15.5%14.6%酸碱浸提(对比例2)20.2%19.3%15.8%本发明提取方法25.3%23.6%23.1%

68.从本发明的以上各实施例可看出,本发明所提供的方法较单一提取方法的提取率得到了显著的提高,对各类食用菌中多糖的提取率均达到了23%以上,并且经检测,所得到的食用菌多糖的纯度较高,其纯度均为95%以上,较专利号为cn106478838b中得到的多糖纯度有了明显的提高。

69.从中可以看出,本发明将预破碎加工与酶解相结合,并且在预破碎加工阶段进行了酸碱浸提和超声处理(酸碱浸提促使食用菌细胞基质、细胞壁充分吸水涨破,致使食用菌多糖充分游离,提高了产率;超声处理强化了传质过程,且空化作用产生的冲击波和射流能破坏植物细胞壁和细胞膜结构,并除去部分妨碍酶与底物接触的物质,提高了有效成分溶出的速率,进一步提高了产率),而酶解能更进一步地促进多糖的浸出,二者相结合,提高了浸提液中多糖的含量,既可以加快提取速率,又能减少试剂的消耗,并且整个过程无需加热,提取温度低,降低了能量消耗,有利于节约提取成本,提高了提取的效率。

70.本发明采用了超临界co2萃取的方法,其提取温度较低,不但降低了耗能,也节约了生产成本,还可以保证物质中的有效成分不被破坏;该提取方法全程不用添加有机溶剂,产物中无有害物质的残留,环境友好且有益人体健康;超临界co2萃取过程结合了萃取和分离,对食用菌多糖的提取效果好、提取速度快、提取产率高,且产品纯度好,有利于推广和应用。

71.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或更替,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。