1.本发明涉及植物有效成分提取工艺,尤其是涉及一种桑叶活性成分的提取分离工艺。

背景技术:

2.桑叶是桑树的干燥叶片。《本草纲目》中记载桑叶乃手足阳明之药,汁煎代茗,能止消渴,明目长发。现代研究表明,桑叶多糖、生物碱和黄酮是桑叶中的重要有效活性成分之一,具有降血糖、降血脂、抗氧化、抗肿瘤等药理作用。目前常用的提取工艺有热水浸提法、酸浸提法、碱浸提法和超声波辅助提取法等。桑叶提取液或浓缩后得到的提取物仍然含有大量的杂质,需要通过分离与纯化除去杂质以达到提纯和精制的目的。目前关于生物碱和黄酮的提取分离多采用树脂吸附的方法,该工艺虽然产品纯度高,但是在工艺工程中需要用到大量溶剂去洗脱树脂,费时费力,对能源的消耗较大。目前也有采用树脂层析的方法对桑叶多糖进行分离纯化,在该工艺中也会使用大量溶剂,存在二次污染问题。因此,现有技术中所涉及的桑叶多糖提取浓缩技术、桑叶生物碱和黄酮提取分离技术的工艺效率、成本和能耗等方面具有进一步提升的空间。

3.公开号为cn101214279a的中国发明专利申请公开了一种从桑叶中提取黄酮、多糖的方法,该方法包括风干、粉碎、过筛;将桑叶粉浸入60~80%乙醇中提取黄酮,或浸入水中提取多糖;100~400w功率超声波处理5~25分钟;控制浸提温度为60~85℃,浸提1~2小时;将提取液离心,取上清液过滤,得滤液;浓缩黄酮滤液,得桑叶黄酮浸膏;或往多糖滤液中加入乙醇,使最终溶液中的乙醇浓度达到70%,于4~10℃放置18~24小时,取沉淀干燥,得桑叶多糖。采用此方法黄酮得率可达到25mg/g以上,多糖得率可达到110mg/g以上,该方法重现性好、选择性高、操作时间短、溶剂耗量少、有效成分得率高、不产生噪音、无污染,具有较好的应用前景,适合工业生产。但该方法没有对提取物中的无效成分进行分离去除。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题在于提供了一种桑叶活性成分的提取分离工艺,该工艺可以保证有效成分的活性,大幅提高分离浓缩的效率。

5.为了实现上述发明目的,本发明采用以下技术方案:

6.一种桑叶活性成分的提取分离工艺,包括以下步骤:

7.(1)干燥桑叶;

8.(2)将桑叶打碎成粉末或碎片;

9.(3)在桑叶粉末或桑叶碎片中加入提取溶剂,对桑叶粉末或桑叶碎片中的桑叶活性成分进行提取,得到桑叶活性成分提取液;

10.(4)将桑叶活性成分提取液用微滤膜进行过滤,得到桑叶活性成分的澄清液;

11.(5)将微滤后的澄清液用超滤膜进行分离,得到超滤浓水和超滤产水。

12.进一步的,所述步骤(3)所述的提取溶剂为体积分数60-80%的乙醇。

13.进一步的,所述步骤(3)所述桑叶粉末与所述乙醇的料液比为1(g):20-40(ml)。

14.进一步的,所述步骤(3)包括下述步骤:

15.将所述桑叶粉末与所述乙醇混合,搅拌提取,搅拌时间为1h;搅拌完成后静置,得到含有生物碱和黄酮的桑叶醇提上清液。

16.进一步的,所述步骤(4)中将含有生物碱和黄酮的桑叶醇提上清液用微滤膜过滤,微滤膜孔径为50-200nm,获得微滤产水端的料液,即含有生物碱和黄酮的澄清液。

17.进一步的,所述步骤(5)中将微滤产水端的料液用超滤膜过滤,超滤膜截留分子量为1-5kda,获得超滤产水端的料液,即含有生物碱和黄酮的浓缩液。

18.其中,所述步骤(3)所述的提取溶剂为蒸馏水,所述桑叶碎片与蒸馏水的料液比为1(g):20-40(ml)。

19.进一步的,所述步骤(3)包括以下步骤:

20.将所述桑叶碎片加入所述蒸馏水,在50-90℃下水浴加热并搅拌提取1h,得到桑叶多糖水提液;然后将所述桑叶多糖水提液经过120目的筛网过滤,获得桑叶多糖水提粗滤液。

21.进一步的,所述步骤(4)中将所述桑叶多糖水提粗滤液用微滤膜过滤,微滤膜孔径为50-200nm,获得桑叶多糖水提液的微滤产水,即含有多糖的澄清液。

22.进一步的,所述步骤(5)是将获得的桑叶多糖水提液的微滤产水用截留分子量1-5kda超滤膜进行浓缩分离,将桑叶多糖截留在浓水端,获得桑叶多糖浓缩提取液。

23.本发明所具有的优点和有益效果是:

24.本发明桑叶活性成分提取分离工艺,是采用小孔径陶瓷超滤膜作为分离膜,并与陶瓷微滤膜联合使用,可以在高温环境下对含有乙醇等有机溶剂的料液体系实现小分子级别的精准分离,且分离过程不发生相变化,整体工艺能耗低,无二次污染,使用寿命长。整套工艺不仅可以保证有效成分的活性,而且可以大幅提高分离浓缩的效率,节能减耗,不对环境造成污染,并易于线性放大,进行规模化生产。

附图说明

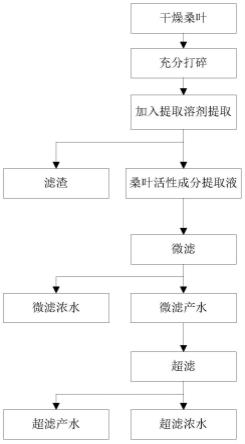

25.图1为本发明桑叶活性成分提取分离工艺流程图;

26.图2为一种生物碱和黄酮提取分离工艺流程图;

27.图3为一种桑叶多糖提取分离工艺流程图。

具体实施方式

28.如图1所示,本发明桑叶活性成分提取分离工艺,包括以下步骤:

29.(1)将桑叶进行干燥处理;

30.(2)将桑叶通过高速粉碎机打碎成能通过120目筛网的细粉末,或者通过切碎机打碎成桑叶碎片,以有利于有效物质在提取过程中充分析出,提高提取率;

31.(3)在桑叶粉末或桑叶碎片中加入提取溶剂,对桑叶粉末或桑叶碎片中的桑叶活性成分进行提取,得到桑叶活性成分提取液;

32.(4)将桑叶活性成分提取液用微滤膜进行过滤,得到桑叶活性成分的澄清液;将桑叶活性成分提取液用微滤膜进行过滤,可以去除胶体颗粒等杂质,减少超滤膜的堵塞,有利

于进一步的浓缩分离;

33.(5)将微滤后的澄清液用超滤膜进行分离,得到超滤浓水和超滤产水。

34.其中,所述的提取溶剂为体积分数60-80%的乙醇,所述桑叶粉末与所述乙醇的料液比为1(g):20-40(ml)。体积分数60-80%的乙醇的渗透作用最强,容易渗透到细胞内,破坏细胞壁,有利于活性成分析出。

35.进一步的,所述步骤(3)包括下述步骤:

36.将所述桑叶粉末与所述乙醇混合,搅拌提取,搅拌时间为1h;搅拌完成后静置2h,得到含有生物碱和黄酮的桑叶醇提上清液。

37.进一步的,所述步骤(4)中将含有生物碱和黄酮的桑叶醇提上清液用微滤膜过滤,微滤膜孔径为50-200nm,获得微滤产水端的料液。

38.进一步的,所述步骤(5)中将微滤产水端的料液用超滤膜过滤,超滤膜截留分子量为1-5kda,获得超滤产水端的料液。该步骤中大分子杂质被进一步截留,活性成分中的生物碱和黄酮透过超滤膜,实现桑叶生物碱和黄酮的分离效果。

39.其中,所述步骤(3)所述的提取溶剂为蒸馏水,所述桑叶碎片与蒸馏水的料液比为1(g):20-40(ml)。

40.进一步的,所述步骤(3)包括以下步骤:

41.将所述桑叶碎片加入所述蒸馏水,在50-90℃下水浴加热并搅拌提取1h,得到桑叶多糖水提液;然后将所述桑叶多糖水提液经过120目的筛网过滤,获得桑叶多糖水提粗滤液。

42.进一步的,所述步骤(4)中将所述桑叶多糖水提粗滤液用微滤膜过滤,微滤膜孔径为50-200nm,获得桑叶多糖水提液的微滤产水。通过微滤进行澄清过滤,达到去除杂质的效果。

43.进一步的,所述步骤(5)是将获得的桑叶多糖水提液的微滤产水用超滤膜进行浓缩分离,超滤膜截留分子量1-5kda,将桑叶多糖截留在浓水端,获得桑叶多糖水提液的超滤浓水,达到桑叶多糖的浓缩效果。

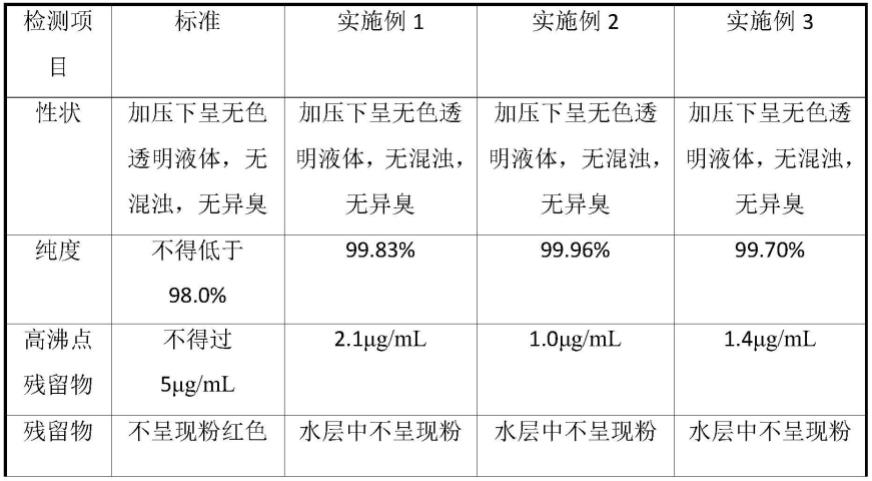

44.实施例1

45.如图2所示,本实施例一种桑叶黄酮的提取分离工艺,具体包括以下步骤:

46.(1)将桑叶进行干燥处理;

47.(2)称取50g干燥后的桑叶,放入高速粉碎机打碎成能通过120目筛网的细粉末;

48.(3)在磨碎的桑叶粉末中加入体积分数67%的乙醇1000ml,料液比为1(g):20(ml),用磁力搅拌器在室温下搅拌提取,搅拌速度为1000转,搅拌时间为1h;搅拌完成后静置2h,得到含有黄酮的桑叶醇提上清液。经检测,其中:黄酮浓度0.71mg/ml,提取率为1.16%。

49.(4)将含有黄酮的桑叶醇提上清液用微滤膜过滤,选择膜孔径100nm的微滤膜,获得微滤产水端的料液。经检测,产水中黄酮浓度为0.73mg/ml,透过率为68.67%。

50.(5)将微滤产水端的料液用超滤膜过滤,选择超滤膜为截留分子量为1kda的超滤膜,获得超滤产水端的料液。经检测,产水中黄酮浓度为0.48mg/ml,透过率为46.56%。

51.(6)加入5%的稀盐酸进行酸化,调节ph值至5~6,静置,黄酮沉淀析出,得到黄酮提取物。

52.实施例2

53.如图2所示,本实施例一种桑叶生物碱的提取分离工艺,具体包括以下步骤:

54.(1)将桑叶进行干燥处理;

55.(2)称取50g干燥后的桑叶,放入高速粉碎机打碎成能通过120目筛网的细粉末;

56.(3)在磨碎的桑叶粉末中加入体积分数67%的乙醇1000ml,料液比为1(g):20(ml),用磁力搅拌器在室温下搅拌提取,搅拌速度为1000转,搅拌时间为1h;搅拌完成后静置2h,得到含有生物碱的桑叶醇提上清液。经检测,其中:生物碱浓度为0.24mg/ml,提取率为0.39%

57.(4)将含有生物碱的桑叶醇提上清液用微滤膜过滤,选择膜孔径100nm的微滤膜,获得微滤产水端的料液。经检测,产水中生物碱浓度为0.27mg/ml,透过率为76.53%。

58.(5)将微滤产水端的料液用超滤膜过滤,选择超滤膜为截留分子量为1kda的超滤膜,获得超滤产水端的料液。随后加入5%的稀盐酸进行酸化,调节ph值至5~6,静置,黄酮沉淀析出。经检测,产水中生物碱浓度为0.31mg/ml,透过率为79.12%。

59.实施例3

60.如图2所示,本实施例一种桑叶生物碱的提取分离工艺,具体包括以下步骤:

61.(1)将桑叶进行干燥处理;

62.(2)称取10g干燥后的桑叶,放入高速粉碎机打碎成能通过120目筛网的细粉末;

63.(3)在磨碎的桑叶粉末中加入体积分数67%的乙醇300ml,料液比为1(g):30(ml),用电动搅拌器在40℃下恒温水浴并搅拌提取,搅拌速度为200转,搅拌时间为1h;搅拌完成后静置2h,得到含有生物碱的桑叶醇提上清液。经检测,其中:生物碱浓度为0.09mg/ml,提取率为0.33%;

64.(4)将含有生物碱的桑叶醇提上清液用微滤膜过滤,桑叶醇提上清液在40℃下恒温水浴,选择膜孔径100nm的微滤膜,获得微滤产水端的料液。经检测,产水中生物碱浓度为0.09mg/ml,透过率为58.82%。

65.(5)将微滤产水端的料液用超滤膜过滤,料液在40℃下恒温水浴,选择超滤膜为截留分子量为1kda的超滤膜,获得超滤产水端的料液,即为黄酮浓缩提取液。经检测,产水中生物碱浓度为0.06mg/ml,透过率为43.24%。

66.实施例4

67.如图3所示,本实施例一种桑叶多糖的提取浓缩工艺,具体包括以下步骤:

68.(1)将桑叶进行干燥处理;

69.(2)称取50g干燥后的桑叶,加入250ml蒸馏水通过切碎机打碎成桑叶碎片;

70.(3)将桑叶碎片和蒸馏水全部转移至圆底烧瓶中,圆底烧瓶中的料液比为1(g):20(ml)。将圆底烧瓶置于温度为90℃的恒温水浴锅中,用电动搅拌器搅拌提取1h,得到桑叶多糖水提液。将圆底烧瓶中的桑叶多糖水提液经过120目的不锈钢筛网过滤获得桑叶多糖水提粗滤液。经检测,粗滤液中多糖浓度为5.46mg/ml,提取率为8.97%。

71.(4)将桑叶多糖水提粗滤液在常温下用孔径为100nm的微滤膜进行澄清过滤,去除大颗粒杂质,收集微滤产水端的料液。经检测,微滤产水中多糖浓度为5.02mg/ml,透过率为67.11%。

72.(5)将所获得的桑叶多糖水提液的微滤产水用截留分子量为1kda的超滤膜过滤桑

叶多糖,对桑叶多糖水提液的微滤产水进行浓缩。将桑叶多糖截留在浓水端,获得桑叶多糖水提液的超滤浓水,获得多糖浓缩提取液,达到桑叶多糖的浓缩效果。超滤浓水中多糖浓度为7.87mg/ml,截留率为51.78%。

73.实施例5

74.如图3所示,本实施例一种桑叶多糖的提取浓缩工艺,具体包括以下步骤:

75.(1)将桑叶进行干燥处理;

76.(2)称取25g干燥后的桑叶,加入125ml蒸馏水通过切碎机打碎成桑叶碎片;

77.(3)将桑叶碎片和蒸馏水全部转移至圆底烧瓶中,圆底烧瓶中的料液比为1(g):30(ml)。将圆底烧瓶置于温度为90℃的恒温水浴锅中,用电动搅拌器搅拌提取1h,得到桑叶多糖水提液。将圆底烧瓶中的桑叶多糖水提液经过120目的不锈钢筛网过滤,获得桑叶多糖水提粗滤液。经检测,多糖浓度为8.508mg/ml,提取率为20.93%。

78.(4)将桑叶多糖水提粗滤液在90℃下恒温水浴,用孔径为100nm的微滤膜进行澄清过滤,去除大颗粒杂质,收集微滤产水端的料液。水浴加热下微滤,可以增加产水中有效成分多糖的得率,经检测,微滤产水中多糖浓度为7.09mg/ml,透过率为58.00%。

79.(5)将所获得的桑叶多糖水提液的微滤产水用截留分子量为1kda的超滤膜过滤桑叶多糖,对桑叶多糖水提液的微滤产水进行浓缩。将桑叶多糖截留在浓水端,获得桑叶多糖水提液的超滤浓水,获得多糖浓缩提取液,达到桑叶多糖的浓缩效果。超滤浓水中多糖浓度为11.56mg/ml,多糖的截留率为51.47%。

80.本发明工艺以膜分离技术为基础,结合微滤和超滤工艺在实验室完成小试研究。通过无机微滤膜实现桑叶生物碱和黄酮醇提液、桑叶多糖水提液的过滤。桑叶多糖水提液澄清效果良好,杂质去除效果明显。对微滤后的澄清料液通过超滤进一步实现浓缩处理,获得了高浓度的桑叶多糖提取液。桑叶生物碱和黄酮醇提液杂质去除效果良好,料液澄清,生物碱和黄酮的保留率较高。对微滤后的澄清料液通过超滤实现进一步的分离处理,获得了生物碱和黄酮含量更高的料液。本发明方法生产效率高、能耗低、操作简单,节约能耗,减少生产成本,缩短周期,提高生产效率。本发明工艺的主要优点是:一是分离过程不需要加热,能源消耗降低90%,同时保留了有效成分的活性;二是替代传统浓缩工艺,大大缩短工艺生产周期;三是不使用任何有毒有害的溶剂,绿色环保;四是设备操作简单,滤膜可以反复使用,并易于线性放大和产业推广。本发明提出微滤与超滤耦合的分离浓缩系统,可以实现桑叶活性成分的分离浓缩。

81.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。