1.本发明涉及复合材料技术领域,特别是涉及一种高导热聚四氟乙烯纳米纤维膜及其制造工艺。

背景技术:

2.本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.以聚四氟乙烯制造的管/板材、薄膜、垫圈、轴承等高性能制品在电气、化工、机械、半导体、医学等领域有着极为广泛的应用。然而,聚四氟乙烯具有较低的导热系数,这限制了其在电子电气等领域的进一步应用。同时,聚四氟乙烯的线性膨胀系数较高,并且随温度变化而改变,易导致聚四氟乙烯制品在极端工况下的不稳定,从而损坏精密的设备仪器。因此,通过引入多孔结构,有利于提高聚四氟乙烯产品的尺寸稳定性,提高其使用性能。

4.提高聚合物材料导热性能的主要方法是将其与具有较高导热系数的导热填料进行复合,通常有熔融共混、溶液共混等方式。然而,聚四氟乙烯熔融流动性极差,并且不溶于任何溶剂。因此,难以使用常规的共混方式来制造聚四氟乙烯导热复合材料。同时,为了保证良好的导热性,需要在聚合物基体材料中添加较高含量的导热填料,从而形成有效的导热通路结构。目前聚四氟乙烯导热产品的生产大多是通过挤压的方式,将聚四氟乙烯原料、导热填料、加工助剂等在高压的条件下粘结成胚体。然而现有工艺难以生产具有较高导热系数的多孔聚四氟乙烯导热膜材料。

技术实现要素:

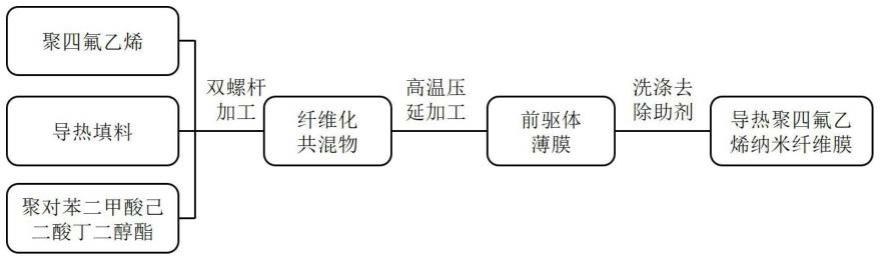

5.为了克服现有技术的不足,本发明提供了一种高导热聚四氟乙烯纳米纤维膜及其制造工艺。该工艺通过将聚四氟乙烯原料、导热填料、聚对苯二甲酸己二酸丁二醇酯投入双螺杆挤出机进行循环剪切加工,利用热塑性聚合物熔融辅助加工实现聚四氟乙烯的原位成纤,后经高温压延制造膜材料,将所得制品中的聚对苯二甲酸己二酸丁二醇酯溶解去除后,即得到具有纳米纤维结构的聚四氟乙烯膜。在循环剪切加工过程中,通过适当的工艺调控,聚四氟乙烯在强剪切作用下易发生纤维化,从而形成纳米纤维交织的网络结构,从而形成机械性能较高的聚四氟乙烯纳米纤维基体。同时导热填料均匀填充于聚四氟乙烯网络结构中,并被聚四氟乙烯纳米纤维所封装固定。与其他工艺相比,该工艺在许多方面具有其独特优势:第一,通过简便的双螺杆加工、压延成型、溶剂洗涤、退火处理等流程,可直接得到具有纳米纤维网络多孔结构的高导热薄膜材料,加工过程中所需的设备简单、工艺成本低廉、生产高效,可应用于大规模工业化生产;第二,薄膜中的纳米纤维网络能够紧密封装纳米级别的导热填料,从而实现高浓度的导热填料负载,从而保证良好的导热性能。并且由于开放的多孔结构,可对封装在材料内部的导热填料进一步改性处理。第三,通过压延工艺制造的薄膜材料具有精确可控产品尺寸、导热系数、孔隙率等,并且由于聚四氟乙烯的充分纤维化

以及相互缠结作用,薄膜产品具有较高的力学强度。第四,纳米纤维网络结构能显著改善聚四氟乙烯制品的线性膨胀现象,提高产品长期使用稳定性。第五,聚四氟乙烯薄膜耐热性、耐磨性能优异,并且具有良好的疏水性能及自清洁能力。

6.为达到上述目的,本发明使用如下技术方案:

7.本发明提供了一种结合聚四氟乙烯原位成纤工艺以及原位复合技术实现高导热聚四氟乙烯纳米纤维膜的规模化制造工艺。具体为一种高导热聚四氟乙烯纳米纤维膜的制造工艺,其包括如下步骤:

8.(1)将包含聚四氟乙烯、导热填料、聚对苯二甲酸丁二醇酯的原料利用双螺杆挤出机在一定温度下混合并进行循环剪切加工;(2)将所得纳米纤维前驱体产物通过压延加工成膜材后,利用溶剂反复洗涤并烘干;(3)经过退火定型,得到所述高导热聚四氟乙烯纳米纤维膜。

9.进一步的,所述步骤(1)中,聚四氟乙烯在原料中所占质量百分数为5%~50%,聚对苯二甲酸己二酸丁二醇酯所占质量百分数为5%~90%,导热填料所占质量百分数为5%~50%。

10.进一步的,所述步骤(1)中,选用的聚对苯二甲酸己二酸丁二醇酯为粉末或颗粒状原料,可在120~260℃范围内熔融加工。

11.进一步的,所述步骤(1)中,选用的聚四氟乙烯原料呈粉末状、块状,或乳液状。为保证聚四氟乙烯具有较好的分散性,可将原料破碎或过筛后选择适当的尺寸选用。

12.进一步的,所述步骤(1)中,选用的聚四氟乙烯原料、聚对苯二甲酸己二酸丁二醇酯、导热改性填料可在使用前进行改性处理,从而调控其相容性、流变属性、分散性能等。

13.进一步的,所述步骤(1)中,选用的导热填料较高的导热系数,并且在高温加工中保持性状稳定,没有变质或分解。如氧化铝、氧化镁、氧化锌、氮化铝、氮化硼、碳化硅、碳纳米管、碳纤维、石墨烯、金属、金刚石等。作为优选,可为纳米六方氮化硼、石墨烯、碳纳米管、纳米银纤维等。作为一种优选,可同时加入多种不同尺寸、不同种类的导热填料提高导热系数,或加入如石蜡、聚乙二醇等相变材料。

14.进一步的,所述步骤(1)中,使用溶液共混预先将导热填料复合于聚对苯二甲酸己二酸丁二醇酯中。具体的,如将聚对苯二甲酸己二酸丁二醇酯溶解于二氯甲烷溶剂中,并加入导热填料超声分散,烘干溶剂后得到聚对苯二甲酸己二酸丁二醇酯/导热填料复合材料,并将其作为原料在双螺杆加工中进行投料。优选的,可在溶剂中加入分散剂提高填料分散均匀性。

15.进一步的,所述步骤(1)中,双螺杆共混加工剪切混合段温度为170~260℃,螺杆转速50~150rpm,扭矩20%~80%。应根据实际需求选择具有合适材质以及规格型号的螺杆。

16.进一步的,所述步骤(1)中,可根据需求调整模口,直接挤出具有不同三维尺寸的膜材、板材或棒材,便于后续压延加工。

17.进一步的,所述步骤(2)中,高温压延设备为辊压机或热压机,优选的压延温度范围为120~200℃,不应高于聚对苯二甲酸己二酸丁二醇酯的分解温度。优选的压延薄膜厚度为0.1~3mm。

18.进一步的,所述步骤(2)中,在洗涤去除聚对苯二甲酸己二酸丁二醇酯的过程中,

应选择对其溶解度较高的溶剂,如氯仿、二甲基甲酰胺、二甲苯、二氯甲烷、四氢呋喃等。

19.进一步的,所述步骤(2)中,溶剂烘干应使用真空干燥箱或鼓风干燥箱,烘干温度为60~120℃,也可以在通风环境中室温长时间放置自然晾干。

20.进一步的,所述步骤(3)中,在高温退火前应将制品用夹具固定,防止退火过程中材料收缩变形。退火温度为250~400℃,退火时间为5~30分钟。退火完成可缓慢冷却至室温以提高聚四氟乙烯结晶度,冷却速率1~20℃/min,也可以空冷或水冷至室温。

21.与现有技术相比,本发明的有益效果是:

22.1)聚四氟乙烯纳米纤维网络中大量孔隙中可负载高浓度导热填料,构建高效导热网络,从而实现高导热复合材料的制备。

23.2)纳米纤维网络骨架能够有效抑制复合材料在受热时的膨胀,提高产品在高热条件下的尺寸稳定性。

24.3)经退火处理后的聚四氟乙烯结晶度较高,并且维持纳米纤维缠结网络结构,从而赋予薄膜良好的透气性、高强度、高耐磨性和耐热性。

25.4)此工艺制造过程简便,绿色环保,生产效率高,工业化生产成本低。

附图说明

26.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

27.图1是本发明提供的一种高导热聚四氟乙烯纳米纤维膜制造工艺流程图。

28.图2是实施例1中采用本发明的工艺方案制备的高导热聚四氟乙烯纳米纤维膜微观结构图。

29.图3是实施例2中采用本发明的工艺方案制备的高导热聚四氟乙烯纳米纤维膜微观结构图。

具体实施方式

30.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

31.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

32.如技术背景所介绍的,传统的聚四氟乙烯膜材料具有导热性差、热膨胀系数高等缺点,通过负载高浓度的导热填料可显著提高聚四氟乙烯的导热系数,但是难以解决材料热膨胀的问题。通过引入多孔结构可以明显提高材料尺寸稳定性,但是现有的致孔手段难以同时实现高孔隙率与高浓度导热填料负载。本发明提出了一种共混后造孔工艺制造高导热聚四氟乙烯纳米纤维膜的工艺方法,主要包括以下操作步骤:

33.1)将一定比例的聚四氟乙烯原料、导热填料、聚对苯二甲酸己二酸丁二醇酯预等原料先烘干后,投入预设至一定温度的双螺杆挤出机中进行循环剪切加工,促使聚四氟乙

烯晶体解缠结并充分纤维化,形成纳米纤维网络,通过控制设备温度、转速、压力等参数以调控纳米纤维化微观结构。

34.2)将纤维化的聚四氟乙烯共混物挤出后在高温下进行压延加工,得到一定厚度的前驱体薄膜后,冷却至室温。

35.3)将前驱体薄膜浸没于在溶剂池中,利用有机溶剂反复浸泡洗涤薄膜,以溶解去除薄膜中的聚对苯二甲酸己二酸丁二醇酯,洗涤完成后取出烘干,得到聚四氟乙烯纳米纤维/导热填料复合薄膜。由于聚四氟乙烯基体中相互联通的孔隙,导热填料得以相互接触连接从而创造导热界面,形成高效导热通路。

36.4)用夹具固定聚四氟乙烯纳米纤维/导热填料复合薄膜,并置于高温炉中退火处理一定时间,退火完成后冷却至室温,形成稳定结构与形状。

37.作为一种优选,所述步骤1)中,聚四氟乙烯在原料中所占质量比例为5%~50%,聚对苯二甲酸己二酸丁二醇酯所占质量比例为5%~90%,导热填料所占质量比例为5%~50%。

38.作为一种优选,所述步骤1)中,选用的聚对苯二甲酸己二酸丁二醇酯为粉末或颗粒状原料,可在120~260℃范围内熔融加工。

39.作为一种优选,所述步骤1)中,选用的聚四氟乙烯原料呈粉末状、块状,或乳液状。为保证聚四氟乙烯具有较好的分散性,可将原料破碎或过筛后选择适当的尺寸选用。

40.作为一种优选,所述步骤1)中,选用的聚四氟乙烯原料、聚对苯二甲酸己二酸丁二醇酯、导热改性填料可在使用前进行改性处理,从而调控其相容性、流变属性、分散性能等。

41.作为一种优选,所述步骤1)中,选用的导热填料较高的导热系数,并且在高温加工中保持性状稳定,没有变质或分解。如氧化铝、氧化镁、氧化锌、氮化铝、氮化硼、碳化硅、碳纳米管、碳纤维、石墨烯、金属、金刚石等。作为一种优选,可同时加入多种不同尺寸、不同种类的导热填料提高导热系数,或加入如石蜡、聚乙二醇等相变材料。

42.作为一种优选,所述步骤1)中,为保证纳米级导热填料在基体中良好的分散,可使用溶液共混等方式预先将导热填料复合于聚对苯二甲酸己二酸丁二醇酯中。具体的,如将聚对苯二甲酸己二酸丁二醇酯溶解于二氯甲烷溶剂中,并加入导热填料超声分散,烘干溶剂后得到聚对苯二甲酸己二酸丁二醇酯/导热填料复合材料,并将其作为原料在双螺杆加工中进行投料。优选的,可在溶剂中加入分散剂提高填料分散均匀性。

43.作为一种优选,所述步骤1)中,双螺杆共混加工剪切混合段温度为170~260℃,螺杆转速50~150rpm,扭矩20%~80%。应根据实际需求选择具有合适材质以及规格型号的螺杆。

44.作为一种优选,所述步骤1)中,可根据需求调整模口,直接挤出具有不同三维尺寸的膜材、板材或棒材,便于后续压延加工。

45.作为一种优选,所述步骤2)中,高温压延设备为辊压机或热压机,优选的压延温度范围为120~200℃,不应高于聚对苯二甲酸己二酸丁二醇酯的分解温度。优选的压延薄膜厚度为0.1~3mm。

46.作为一种优选,所述步骤3)中,在洗涤去除聚对苯二甲酸己二酸丁二醇酯的过程中,应选择对其溶解度较高的溶剂,如氯仿、二甲基甲酰胺、二甲苯、二氯甲烷、四氢呋喃等。

47.作为一种优选,所述步骤3)中,溶剂烘干应使用真空干燥箱或鼓风干燥箱,烘干温

度为60~120℃,也可以在通风环境中室温长时间放置自然晾干。

48.作为一种优选,所述步骤4)中,在高温退火前应将制品用夹具固定,防止退火过程中材料收缩变形。退火温度为250~400℃,退火时间为5~30分钟。退火完成可缓慢冷却至室温以提高聚四氟乙烯结晶度,冷却速率1~20℃/min,也可以空冷或水冷至室温。

49.实施例1

50.以纳米六方氮化硼(nbn)作为为导热填料,制备高导热聚四氟乙烯纳米纤维膜为例,原料为蓝山屯河公司生产的聚对苯二甲酸己二酸丁二醇酯,上海乃欧纳米科技公司生产的纳米六方氮化硼粉末,三菱化学公司生产的丙烯酸改性聚四氟乙烯。实验所用的共混设备为莱斯公司制造的的双螺杆挤出机,刻蚀溶剂为二甲基甲酰胺,退火设备为高温管式炉。

51.第一步,将质量分数占比分别为20%聚四氟乙烯粉末、20%纳米六方氮化硼、60%的聚对苯二甲酸己二酸丁二醇酯颗粒组成的混合粉末原料置于旋转式搅拌桶中进行物理干混。

52.第二步,将干混均匀的粉末投入双螺杆挤出机喂料口进行共混,双螺杆挤出机各温度段设置为45℃、130℃、140℃、155℃、160℃、160℃、160℃、140℃,螺杆转速为50rpm,扭矩控制在65%左右

53.第三步,挤出机安装扁口模头,直接将产物挤出后辊压为厚度0.3毫米的膜材,辊压温度120℃,将膜材牵引成膜并利用循环水进行冷却后收卷。

54.第四步,将薄膜裁剪至尺寸为5cm

×

5cm的正方形薄膜,并将其浸没入分析纯的二甲基甲酰胺中进行搅拌循环洗涤。溶剂温度为室温,单次洗涤持续时间为120分钟,然后将薄膜取出后,更换纯净二甲基甲酰胺后再次进行搅拌洗涤,洗涤过程循环5次。

55.第五步,将薄膜利用夹具固定边缘后,置于高温管式炉中进行退火处理,温度设定为250℃,退火时间为30分钟。退火完成后取出薄膜置于空气中冷却至室温。

56.在该实例中,得到的高导热聚四氟乙烯内部纤维多孔结构如图2所示,聚四氟乙烯纤维直径约100~200纳米,并且相互缠结堆叠形成网络结构。导热填料均匀分散于聚四氟乙烯纤维周围空隙中。经测试,薄膜孔隙率约70%,拉伸强度约22mpa,断裂伸长率约203%,导热系数约3.3w/(m

·

k),20℃~200℃的热膨胀系数约0.15

×

10-4

/℃。

57.实施例2

58.以石墨烯和碳纳米管作为为导热填料,粉末状聚四氟乙烯作为原料,制备高导热聚四氟乙烯纳米纤维膜为例,原料为蓝山屯河公司生产的聚对苯二甲酸己二酸丁二醇酯,成都有机所生产的石墨烯与碳纳米管,三菱化学公司生产的丙烯酸改性聚四氟乙烯。实验所用的共混设备为莱斯公司制造的双螺杆挤出机,刻蚀溶剂为二氯甲烷,退火设备为高温管式炉。

59.第一步,将聚对苯二甲酸己二酸丁二醇酯颗粒用二氯甲烷溶解,100ml二氯甲烷包含10g聚对苯二甲酸己二酸丁二醇酯,2g石墨烯,以及2g碳纳米管,使用十二烷基硫酸钠作为分散剂,将溶液超声分散3小时后,置于真空干燥箱中,在真空环境下60℃烘干溶剂。

60.第二步,将上述共混物与聚四氟乙烯粉末按质量比例为2:1投入双螺杆挤出机喂料口进行共混,双螺杆挤出机各温度段设置为60℃、180℃、220℃、250℃、250℃、250℃、250℃、220℃,螺杆转速为100rpm,扭矩控制在70%左右。

61.第三步,挤出机安装扁口模头,直接将产物挤出后辊压为厚度0.3毫米的膜材,辊压温度200℃,将膜材牵引成膜并利用循环水进行冷却后收卷。

62.第四步,将薄膜裁剪至尺寸为5cm

×

5cm的正方形薄膜,并将其浸没入分析纯的二氯甲烷中进行搅拌循环洗涤。溶剂温度为室温,单次洗涤持续时间为120分钟,然后将薄膜取出后,更换纯净二氯甲烷后再次进行搅拌洗涤,洗涤过程循环5次。

63.第五步,将薄膜用钢板压紧后,置于高温管式炉中进行退火处理,温度设定为320℃,退火时间为15分钟。退火完成后取出薄膜置于空气中冷却至室温。

64.在该实例中,得到的高导热聚四氟乙烯内部纤维多孔结构如图3所示,聚四氟乙烯纤维直径约100~200纳米,并且相互缠结堆叠形成网络结构。导热填料均匀分散于聚四氟乙烯纤维周围空隙中。经实验测试,薄膜孔隙率约62%,拉伸强度约28mpa,断裂伸长率约250%,导热系数约1.9w/(m

·

k),20℃~200℃的热膨胀系数约0.85

×

10-5

/℃。

65.实施例3

66.以纳米银纤维作为为导热填料,粉末状聚四氟乙烯作为原料,制备高导热聚四氟乙烯纳米纤维膜为例,原料为蓝山屯河公司生产的聚对苯二甲酸己二酸丁二醇酯,实验室自制纳米银纤维,三菱化学公司生产的丙烯酸改性聚四氟乙烯。实验所用的共混设备为莱斯公司制造的双螺杆挤出机,刻蚀溶剂为二氯甲烷,退火设备为高温管式炉。

67.第一步,将聚对苯二甲酸己二酸丁二醇酯颗粒用二氯甲烷溶解,200ml二氯甲烷包含15g聚对苯二甲酸己二酸丁二醇酯,7.5g纳米银纤维,使用十二烷基硫酸钠作为分散剂,将溶液超声分散5小时后,置于真空干燥箱中,在真空环境下120℃烘干溶剂。

68.第二步,将上述共混物与聚四氟乙烯粉末按质量比例为2:1投入双螺杆挤出机喂料口进行共混,双螺杆挤出机各温度段设置为50℃、150℃、170℃、190℃、200℃、200℃、200℃、180℃,螺杆转速为120rpm,扭矩控制在80%左右

69.第三步,挤出机安装扁口模头,直接将产物挤出后辊压为厚度0.3毫米的膜材,辊压温度160℃,将膜材牵引成膜并利用循环水进行冷却后收卷。

70.第四步,将薄膜裁剪至尺寸为5cm

×

5cm的正方形薄膜,并将其浸没入分析纯的二氯甲烷中进行搅拌循环洗涤。溶剂温度为室温,单次洗涤持续时间为120分钟,然后将薄膜取出后,更换纯净二氯甲烷后再次进行搅拌洗涤,洗涤过程循环5次。

71.第五步,将薄膜用钢板压紧后,置于高温管式炉中进行退火处理,温度设定为400℃,退火时间为5分钟。退火完成后取出薄膜置于空气中冷却至室温。

72.经实验测试,该实施例中得到的薄膜的孔隙率约55%,拉伸强度约25mpa,断裂伸长率约150%,导热系数约4.2w/(m

·

k),20℃~200℃的热膨胀系数约0.15

×

10-4

/℃。

73.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。