1.本发明属于分离膜材料技术领域,尤其涉及一种混合导体透氢膜材料及其制备方法和应用。

背景技术:

2.随着社会的不断发展,人们对能源的需求也日益剧增。传统的化石燃料因其不可再生且对环境造成严重污染而迫使人们研究开发更加绿色环保的能源。氢能是一种新兴的清洁能源,具有燃烧热值高、无碳排放、应用场景广等诸多优势,被视为21世纪的终极能源。同时,氢气作为一种基本的化工原料被广泛应用于合成氨、甲醇等重要领域。目前,工业上的甲烷水汽重整制氢法产生的气体不可避免地混杂着一小部分的co2、co、h2o、h2s等气体,因此,对氢气的分离纯化是工业上的重要一环。在分离领域中,由于膜分离具有环保、高效、操作和控制方便等优点而被视为一种新兴的分离含氢组分的技术。致密的混合导体透氢膜因其对氢气的筛分是以质子而非分子的形式,理论上高达100%选择性,而受到人们极大的关注。

3.目前,对混合导体透氢膜的研究大多集中在含有碱土金属ba和sr的钙钛矿型(abo3)金属氧化物,但因其在含有co2等酸性的操作气氛下容易生成相应的碳酸盐而对膜结构造成极大的破环,从而表现出极差的抗二氧化碳化学稳定性,这一不足严重阻碍了这类材料的实际应用。而不含碱土金属元素的钨酸基混合导体透氢膜材料因其在湿润的二氧化碳、硫化氢等酸性气氛中表现出卓越的抗二氧化碳化学稳定性而成为氢气膜分离领域的一个研究热点。然而,这类材料在800~1000℃的操作温度下依然没有表现出令人满意的透氢量。为进一步提高其透氢量,研究人员采用一些有效的策略,如构筑双相膜、在w位掺杂变价金属、优化膜的结构等。其中,通过在w位引入变价金属元素可有效改善其电子电导率,但在低温操作条件下透氢膜的透量依然严重受制于缓慢的膜表面交换速率,成为制约其进一步发展应用的重要因素之一。

4.在氢分离膜研究领域中,混合质子电子导体透氢膜优势明显,应用广泛,但目前尚未开发出一种兼具氢分离效率和化学稳定性的混合透氢膜材料,制约其大规模生产和工业应用。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的第一个目的是提出一种混合导体透氢膜材料,该混合导体透氢膜材料兼具优异的氢分离效率和化学稳定性。

6.本发明的第二个目的是提高该混合导体透氢膜材料的制备方法。

7.本发明的第三个目的是提供该混合导体透氢膜材料的应用。

8.具体地,本发明采用如下技术方案:

9.本发明的第一个目的是提供一种混合导体透氢膜材料,所述混合导体透氢膜材料

的化学通式为lna(w

1-b

xb)

1-c

mco

11.25-δ

;其中,ln为镧系元素;x为过渡元素nb和mo中的一种或两种;m为pd、ni、ru中的一种;δ为非化学计量比,0≤δ≤1,5.2≤a≤5.8,0≤b≤0.4,0<c≤0.2。

10.其中δ为非化学计量比,指的是δ可以一定的比例范围内波动。因此lna(w

1-b

xb)

1-c

mco

11.25-δ

是一种非化学计量化合物。

11.相对于现有技术,本发明通过在钨酸基材料中掺入pd、ni或ru元素,pd、ni或ru能够从lna(w

1-b

xb)

1-c

mco

11.25-δ

中原位溶出,形成具有良好催化活性的纳米颗粒,可以在混合导体透氢膜材料表面催化氢气的表面交换,并且在混合导体透氢膜材料体相内催化氢气的体相扩散,相比未掺pd、ni、ru的材料,或者将pd等涂覆在膜表面的技术,可以大幅度提高氢气与膜表面的交换速率,从而有效提升混合导体透氢膜材料的氢气渗透性。同时,该混合导体透氢膜材料不含有碱金属或碱土金属元素,在含二氧化碳等酸性气氛下具有良好的长期化学稳定性。

12.在本发明的一些实例中,0<b≤0.4。

13.在本发明的一些实例中,0≤δ≤1,5.3≤a≤5.6,0.2≤b≤0.4,0<c≤0.1。

14.在本发明的一些实例中,0≤δ≤1,a=5.5,b=0.4,c=0.05。

15.在本发明的一些实例中,所述ln为la、pr、nd、sm、gd和er中的一种。

16.本发明的第二个目的是提供所述混合导体透氢膜材料的制备方法,包括如下步骤:

17.将ln源、w源、x源、m源混合后依次进行焙烧、烧结,得到所述混合导体透氢膜材料。

18.在本发明的一些实例中,所述焙烧的温度为800~1100℃,优选1000~1100℃,更优选1100℃。焙烧在低于原料熔化温度下进行,使原料中的非氧化物形成氧化物,或者去除某些杂质。

19.在本发明的一些实例中,所述焙烧在有氧氛围中进行,优选在大气氛围中进行。

20.在本发明的一些实例中,所述焙烧的升温速率为1~5℃/min,优选1~3℃/min。

21.在本发明的一些实例中,所述焙烧时间(即在焙烧温度下的保温时间)为5~10h,优选8~10h。

22.在本发明的一些实例中,所述烧结的温度为1400~1600℃,优选1400~1500℃。通过高温烧结,使得各金属氧化物发生软化和熔化形成液相并粘结成块,形成致密的结构。

23.在本发明的一些实例中,所述烧结的升温速率为0.5~3℃/min,优选1~2℃/min。

24.在本发明的一些实例中,所述烧结的时间(即在烧结温度下的保温时间)为10~15h,优选10~12h。

25.在本发明的一些实例中,所述焙烧后、烧结前,还包括压制成型的步骤。所述压制成型过程中,每0.8~1.5g样品采用8~20mpa的压力进行压制,优选15~20mpa。通过在烧结前进行压制成型,一方面可以形成片状膜,另一方面有利于提高混合导体透氢膜材料的致密性。

26.在本发明的一些实例中,所述ln源包括ln的氧化物、硝酸盐、硫酸盐、氯化盐及其水合物中的至少一种,优选ln的氧化物。

27.在本发明的一些实例中,所述w源包括w的氧化物、有机络合物(例如乙酸钨、丙酸钨)、戊酸中的至少一种,优选w的氧化物。

28.在本发明的一些实例中,所述x源包括x的氧化物、硝酸盐、硫酸盐、氯化盐及其水合物中的至少一种,优选x的氧化物。需要说明的是,x为过渡元素nb和mo中的一种或两种,对于x为mo的情形,由于不存在mo的硝酸盐,因此mo源可选择mo的氧化物、硫酸盐、氯化盐及其水合物中的至少一种。

29.在本发明的一些实例中,所述m源包括m的氧化物、硝酸盐、硫酸盐、氯化盐及其水合物中的至少一种,优选m的氧化物。

30.在本发明的一些实例中,所述ln源、w源、x源、m源通过球磨的方式进行混合。所述球磨的转速为300~1000r/min,优选300~500r/min。所述球磨的时间为10~50h,优选40~48h。球磨后得到的粉末粒径为1~50nm。在球磨过程加入盐乙醇或丙酮等有机溶剂促进球磨,ln源、w源、x源、m源的总量与有机溶剂的比例为1g:0.5~2ml,优选1g:0.5~1.5ml。

31.本发明的第三个目的是提供所述混合导体透氢膜材料在分离氢气中的应用;或者,提供所述混合导体透氢膜材料在制备涉氢膜反应器的应用。

32.在本发明的一些实例中,所述分离氢气也就是使含氢混合气体中的氢气由混合导体透氢膜材料制成的膜片的一侧扩散到另一侧,所述含氢混合气体中氢气的体积浓度为0%~100%,优选10%~90%。所述含氢混合气体可含有酸性气体,例如co2。所述酸性气体的体积浓度可为0~50%,优选0~25%。

33.在本发明的一些实例中,所述分离氢气的温度为500~1500℃,优选800~1000℃。

34.与现有技术相比,本发明具有如下优点:

35.(1)本发明在萤石型钨酸基混合导体透氢膜材料中引入pd、ni或ru,有利于提高透氢膜片的烧结性能和质子电导率,制备出致密度更优良,氢气渗透性更好的混合导体透氢膜。

36.(2)在含氢气气氛下,膜片表面可原位脱溶出pd、ni或ru金属纳米颗粒,这类对氢气分子具有良好催化活性的纳米颗粒可以大幅度提高氢气与膜表面的交换速率,以及膜体相内的氢气扩散,从而有效提升膜材料的氢气渗透性。

37.(3)本发明的混合导体透氢膜材料不含有碱金属或碱土金属元素,在含二氧化碳等酸性气氛下具有良好的长期化学稳定性。

附图说明

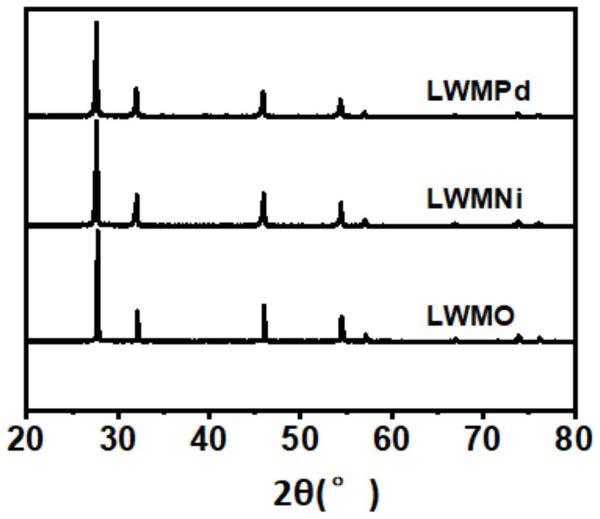

38.图1为实施例1(lwmpd)、实施例2(lwmni)和对比例1(lwmo)混合导体透氢膜材料的x射线衍射图;

39.图2为实施例1的混合导体透氢膜材料在还原前的表面(a)、横截面(c),以及还原后表面(b、d)的扫描电子显微镜图;

40.图3为实施例2的混合导体透氢膜材料的在还原前表面(a)、横截面(b),以及还原后表面(c)的扫描电子显微镜图;

41.图4为不同混合导体透氢膜材料的透氢温度曲线图;

42.图5为实施例1的混合导体透氢膜材料在含co2气氛下进行长期稳定性透氢性能测试前后的x射线衍射谱图。

具体实施方式

43.以下结合具体的实施例进一步说明本发明的技术方案。以下实施例中所用的原料,如无特殊说明,均可从常规商业途径得到;所采用的工艺,如无特殊说明,均采用本领域的常规工艺。

44.实施例1

45.一种可原位脱溶pd金属纳米颗粒的萤石型钨酸基混合导体透氢膜材料la

5.5

(w

0.6

mo

0.4

)

0.95

pd

0.05o11.25-δ

(lwmpd),其中δ=0~1,其中制备方法包括以下步骤:

46.(1)分别称取16.432g la2o3,2.424g wo3,1.004g moo3,0.1122g pdo,初步混合后加入20ml乙醇,以400r/min的转速进行球磨,48h后取出自然干燥。

47.(2)将球磨得到的混合原料粉体置于高温马弗炉中以2℃/min的升温速率升温至1100℃,并保温10h,然后以2℃/min的速率降至室温,得到lwmpd成相粉体。将得到的lwmpd粉体进行物相分析,结果如图1所示,掺杂钯元素后材料保持了原有的萤石结构,未生成其他杂相。

48.(3)将lwmpd成相粉体稍加研磨后称取1.0g粉体置于内径为16mm的圆柱型不锈钢磨具中,在20mpa压力作用下保持10min,即可得到膜片生胚。

49.(4)将压制成型的膜片生胚置于高温马弗炉中烧结,烧结过程为先由室温以2℃/min的升温至1400℃,保温12h,然后以2℃/min的降温速率降温至室温,得到可原位脱溶pd金属纳米颗粒的萤石型钨酸基混合导体透氢膜材料lwmpd膜片。

50.lwmpd膜片的表面、横截面的扫描电子显微镜图如图2a、c所示。由图2a、c可知,掺杂钯后的lwmpd膜片表面各晶粒之间堆积紧密,晶界清晰可辨,三晶界交角接近120

°

,说明晶粒发育较好,其横截面图也显示膜内部没有气泡或者通孔,晶粒相连紧密,气体无法直接透过膜内晶格,表明1400℃下烧结得到的lwmpd膜片已致密。

51.实施例2

52.一种可原位脱溶ni金属纳米颗粒的萤石型钨酸基混合导体透氢膜材料la

5.5

(w

0.6

mo

0.4

)

0.95

ni

0.05o11.25-δ

(lwmni)其中δ=0~1,其制备方法包括以下步骤:

53.(1)分别称取16.468g la2o3,2.429g wo3,1.005g moo3,0.0686g nio,初步混合后加入20ml乙醇,以400r/min的转速进行球磨,48h后取出自然干燥。

54.(2)将球磨得到的混合原料粉体置于高温马弗炉中以2℃/min的升温速率升温至1100℃,并保温10h,然后以2℃/min的速率降至室温,得到lwmni成相粉体。将得到的lwmni粉体进行物相分析,结果如图1所示,掺杂镍元素后材料保持了原有的萤石结构,未生成其他杂相。

55.(3)将lwmni成相粉体稍加研磨后称取1.0g粉体置于内径为16mm的圆柱型不锈钢磨具中,在20mpa压力作用下保持10min,即可得到膜片生胚。

56.(4)将压制成型的膜片生胚置于高温马弗炉中烧结,烧结过程为先由室温以2℃/min的升温至1400℃,保温12h,然后以2℃/min的降温速率降温至室温,得到可原位脱溶ni金属纳米颗粒的萤石型钨酸基混合导体透氢膜材料lwmni膜片。

57.lwmni膜片表面、横截面的扫描电子显微镜图分别如图3a、b所示,由图3a、b可知,掺杂镍后的lwmni膜片表面各晶粒之间堆积紧密,晶界清晰可辨,其横截面图也显示膜内部没有气泡或者通孔,晶粒相连紧密,气体无法直接透过膜内晶格,表明1400℃下烧结得到的

lwmni膜片已致密。

58.对比例1

59.一种未掺杂的萤石型钨酸基混合导体透氢膜材料la

5.5w0.6

mo

0.4o11.25-δ

(lwmo),其中δ=0~1,其制备方法与实施例1或2的区别在于原料中没有pdo(或nio)。

60.具体的制备方法包括以下步骤:

61.(1)分别称取16.399g la2o3,2.546g wo3,1.054g moo3,初步混合后加入20ml乙醇,以400r/min的转速进行球磨,48h后取出自然干燥。

62.(2)将球磨得到的混合原料粉体置于高温马弗炉中以2℃/min的升温速率升温至1100℃,并保温10h,然后以2℃/min的速率降至室温,得到lwmo成相粉体。将得到的lwmo成相粉体进行物相分析,结果如图1所示,未掺杂的lwmo材料保持了原有的萤石结构,未生成其他杂相。

63.(3)将lwmo成相粉体稍加研磨后称取1.0g粉体置于内径为16mm的圆柱型不锈钢磨具中,在20mpa压力作用下保持10min,即可得到膜片生胚。

64.(4)将压制成型的膜片生胚置于高温马弗炉中烧结,烧结过程为先由室温以2℃/min的升温至1450℃,保温12h,然后以2℃/min的降温速率降温至室温,即可得到未掺杂的萤石型钨酸基混合导体透氢膜材料lwmo。

65.对比例2

66.一种表面涂覆pd的萤石型钨酸基混合导体透氢膜材料(pd-lwmo-pd),与实施例1的区别在于pdo涂覆在膜表面,而非掺杂到基体中的。即,在对比例1制备好萤石型钨酸基混合导体透氢膜材料lwmo的表面涂覆pdo。

67.pd-lwmo-pd的制备方法包括如下步骤:

68.在对比例1制备好的lwmo膜两个表面涂敷一定厚度(20μm左右)的pdo浆料,然后置于高温马弗炉中以2℃/min的升温速率升温至800℃,并保温1h,然后以2℃/min的速率降至室温,即可得到pd-lwmo-pd透氢膜。

69.性能测试:

70.(1)氢气渗透性

71.对实施例1~2以及对比例1~2得到的混合导体透氢膜材料进行性能测试,测试方法为:

72.将混合导体透氢膜材料(膜片)先用400目的sic砂纸进行粗磨,打磨至接近0.45mm的厚度后,依次使用800目和2000目的砂纸进行抛光,然后进行超声清洗。最后,将超声清洗后得到的片状膜用密封胶密封在刚玉管一端,再在刚玉管外面套一根石英玻璃管用于进料。等待24h待密封胶完全干燥后,将装置固定于管式高温炉中。用憋压法检验装置气密性,装置不发生漏气可进行升温使密封胶固化。密封胶固化所需的升温程序设定为:先由室温以1℃/min的速率升温至80℃,再于80℃保温2h,然后继续以1℃/min的速率升温至150℃,于150℃保温2h。固化完成后以1℃/min的速率升温至所需测试温度(800℃、850℃、900℃、950℃、1000℃),每个测试温度保温30分钟进行还原测试。测试所用气体的流速通过质量流量控制器精确控制,进料侧通入体积比1:1的氢氦混合气,其流速为100ml/min,以100ml/min的氩气作为吹扫气,吹扫尾气导入agilent 7890a气相色谱仪中进行氢含量分析,尾气的流速用皂泡流量计进行测定。

73.各种膜片的透氢温度曲线如图4所示。由图可知,与对比例1未掺杂的lwmo膜片相比,相同的测试条件下,实施例1和实施例2的lwmpd膜片、lwmni的透氢量明显得到了提高,说明掺杂钯元素后的lwmpd膜片具有良好的氢气渗透性。

74.同时,与对比例2将pd涂覆在膜片表面的pd-lwmo-pd相比,实施例1的lwmpd将pd掺到膜晶体结构后在相同条件下具有更高的透氢量,这可能是由于将pd掺到膜晶体结构后,在高温还原测试气氛过程中,pd能够从晶格结构中原位溶出形成pd纳米颗粒。通过对比测试前后的lwmpd膜表面的形貌可知,在还原气氛下测试前,lwmpd膜表面并没有观察到析出的pd纳米颗粒,然而,在还原气氛先测试后,lwmpd膜表面可以明显地观察到原位析出分布均匀的pd纳米颗粒,如图2b、d所示。pd纳米颗粒分布在膜片表面,同时也分布在膜片体相内,因此不仅可以在膜片表面催化氢气的表面交换,还能够在氢气进行膜片体相内部后催化氢气得到在体相内的扩散,而pd-lwmo-pd只能催化氢气的表面交换,无法加快体相扩散。因此将pd掺到膜晶体结构后在相同条件下具有更高的透氢量。

75.同时,图3c也显示在透氢测试后,lwmni膜片的表面相较透氢测试前出现了纳米颗粒,说明lwmni膜片原位析出ni纳米颗粒,提高了膜片的透氢量。

76.(2)稳定性

77.将在850℃、50vol%h

2-25vol%he-25vol%co2气氛下测试完300小时透氢性能的lwmpd膜片研磨成粉末,测试其相结构,如图5所示,测试前后相结构基本不变,说明lwmpd膜片具有良好的抗co2化学稳定性。

78.综上,本发明提供的混合导体透氢膜材料兼具优异的氢分离效率和化学稳定性,具有高透氢率,且在酸性气氛中具有很好的稳定性,因此可应用于含氢混合气体中的氢气分离,或者应用于制作涉氢膜反应器。

79.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。