1.本技术涉及一种氧化催化剂合成方法及咖啡因生产废水氧化处理方法。

背景技术:

2.咖啡因(1,3,7-三甲基黄嘌呤)是一种重要的中枢神经药物,在饮料添加剂、其他食品产业、化工产业当中应用颇为广泛。虽然自然界也有相应的提取方法,但是,一方面咖啡因自然提取代价太大,另一方面,产量也有限。因此咖啡因主要还是需要以化学合成为主。但在化学合成过程中,会排放大量的废水。由于此过程得到的废水有机物含量高、生物性差、颜色较深,因此现阶段有些处理工艺试图采用先回收再处理的方式,但是由于咖啡因生产废水的自身的上述特点,上述方法很难大规模的投入使用,处理效率偏低,满足不了工厂的废水处理的速率要求。

技术实现要素:

3.为了解决上述问题,本技术一方面公开了一种臭氧氧化催化剂的合成方法,包括如下步骤:

4.将分子筛进行碱化解体,过滤后得到载体基液;

5.将cu

2

、zr

2

进行充分混合得到催化剂原液;

6.将催化剂原液逐滴滴入到载体基液当中得到沉淀物;

7.将沉淀物进行过滤、洗涤、干燥、焙烧得到氧化催化剂。

8.优选的,在催化剂原液中还含有fe

3

。本技术采用解体的分子筛以及zr作为双载体,通过其组合以及非定向组合的方式得到非定型的载体,并且采用共沉淀的方式,使得cu以及fe全部都分布到载体当中,在保证分散度高的同时,也有较好的稳定性,避免团聚,提高其使用时效。

9.优选的,所述载体基液按照如下方式得到:将80-90质量份数的sba分子筛加入到20-25倍质量的氢氧化钠或者氢氧化钾的水溶液当中,然后进行搅拌,溶解温度为60-80℃,溶解时间不低于2h,然后进行过滤得到载体基液;所述氢氧化钠或者氢氧化钾的质量浓度为15-20wt%。本技术采用碱性物质溶解分子筛的目的是将分子筛溶解为较小的单体,而采用浓度偏高的碱溶液可以起到充分溶解以及缩小单体单元的目的,使的得到的单体能够参与到zr以及活性物质cu、fe的负载当中,而不是作为模板物质,本技术通过该方法得到了非定型态的载体,并将cu以及fe负载其中。

10.优选的,所述催化剂原液按照如下方式得到:将按照以锆计量8-10质量份数的zrocl2、以铜计量1.5-2.0质量份数的cu(no3)2,以铁计量0.5-0.8质量份数的fe(no3)3加入到水中进行溶解后充分混合得到催化剂原液。

11.优选的,在载体基液进行搅拌的情况下逐滴滴入催化剂原液。

12.优选的,将得到的沉淀物经过过滤之后再利用去离子水进行冲洗,直至冲洗液的ph为6.5-7.5;将得到的沉淀物在60-70℃下干燥24-48h;将干燥后的沉淀物在450-500℃下

焙烧6-8h得到氧化催化剂。

13.另一方面,本技术公开了一种用咖啡因生产废水氧化处理的方法:包括如下步骤:包括一氧化处理空间,所述氧化催化剂设置在氧化处理空间内;

14.在氧化处理空间上下两侧分别设置有过滤板;

15.在下方的过滤板的下方设置有臭氧引入管用于臭氧的引入,设置废水引入管用于咖啡因生产废水的引入;

16.在上方的过滤板的上方设置有汽水分离腔,所述汽水分离腔使得从氧化处理空间得到的流体分流为气体和液体;

17.在汽水分离腔得到的气体从顶部管引出重新引入到臭氧引入管或者放空处理,从汽水分离腔得到的液体从侧部管引出完成咖啡因生产废水的氧化处理。本技术采用反应器氧化的方式来进行快速氧化可以起到控制反应的效果,如控制温度时,可以通过外部辅助水流换热等方式进行;另一方面,可以进行多个反应器并列设置的方式来提高处理效率,而且也利于控制催化剂状态,从而为实现流化床催化提供结构基础。

18.优选的,还包括反洗的过程,所述反洗是将净化后的水从上方的过滤板的方向引入,反向充入到下方的过滤板的过程。

19.优选的,所述氧化处理空间为流化床;所述臭氧引入管中o3的浓度为80-100mg/l;所述氧化处理空间的操作温度为20-30℃。

20.优选的,所述过滤板包括上栅栏板和下栅栏板,在上栅栏板和下栅栏板之间设置有过滤网;所述下栅栏板包括一外环,在外环内设置有若干交叉设置的交叉板;所述上栅栏板上均布开设有若干流通孔。

21.本技术能够带来如下有益效果:

22.1.本技术采用解体的分子筛以及zr作为双载体,通过其组合以及非定向组合的方式得到非定型的载体,并且采用共沉淀的方式,使得cu以及fe全部都分布到载体当中,在保证分散度高的同时,也有较好的稳定性,避免团聚,提高其使用时效;

23.2.本技术采用碱性物质溶解分子筛的目的是将分子筛溶解为较小的单体,而采用浓度偏高的碱溶液可以起到充分溶解以及缩小单体单元的目的,使的得到的单体能够参与到zr以及活性物质cu、fe的负载当中,而不是作为模板物质,本技术通过该方法得到了非定型态的载体,并将cu以及fe负载其中;

24.3.本技术采用反应器氧化的方式来进行快速氧化可以起到控制反应的效果,如控制温度时,可以通过外部辅助水流换热等方式进行;另一方面,可以进行多个反应器并列设置的方式来提高处理效率,而且也利于控制催化剂状态,从而为实现流化床催化提供结构基础。

附图说明

25.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

26.图1为氧化设备的示意图。

具体实施方式

27.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本技术进行详细阐述。

28.本技术实际上包括两个一方面,一个是臭氧催化氧化催化剂的合成,另外一个则是将其用于咖啡因生产废水氧化处理的方法。

29.对于第一个方面,臭氧催化氧化催化剂的合成包括如下步骤:

30.s101.将分子筛进行碱化解体,过滤后得到载体基液;

31.将80-90质量份数的sba分子筛加入到20-25倍质量的氢氧化钠或者氢氧化钾的水溶液当中,然后进行搅拌,溶解温度为60-80℃,溶解时间不低于2h,然后进行过滤得到载体基液;所述氢氧化钠或者氢氧化钾的质量浓度为15-20wt%;

32.s102.将cu

2

、zr

2

、fe

3

进行充分混合得到催化剂原液;

33.将按照以锆计量8-10质量份数的zrocl2、以铜计量1.5-2.0质量份数的cu(no3)2,以铁计量0.5-0.8质量份数的fe(no3)3加入到水中进行溶解后充分混合得到催化剂原液;

34.s103.将催化剂原液逐滴滴入到载体基液当中得到沉淀物;

35.在此过程中,载体基液保持搅拌状态,搅拌速率不低于100r/min;

36.s104.将沉淀物进行过滤、洗涤、干燥、焙烧得到氧化催化剂。

37.将得到的沉淀物经过过滤之后再利用去离子水进行冲洗,直至冲洗液的ph为6.5-7.5;将得到的沉淀物在60-70℃下干燥24-48h;将干燥后的沉淀物在450-500℃下焙烧6-8h得到氧化催化剂。

38.具体的实施例如下:

39.实施例1:

40.将800g的sba分子筛加入到20倍质量的氢氧化钠或者氢氧化钾的水溶液当中,然后进行搅拌,溶解温度为60℃,溶解时间3h,然后进行过滤得到载体基液;所述氢氧化钠或者氢氧化钾的质量浓度为15wt%;

41.s102.将cu

2

、zr

2

、fe

3

进行充分混合得到催化剂原液;

42.将按照以锆计量80g的zrocl2、以铜计量15g的cu(no3)2,以铁计量g的fe(no3)3加入到水中进行溶解后充分混合得到催化剂原液;

43.s103.将催化剂原液逐滴滴入到载体基液当中得到沉淀物;

44.在此过程中,载体基液保持搅拌状态,搅拌速率100r/min;

45.s104.将沉淀物进行过滤、洗涤、干燥、焙烧得到氧化催化剂。

46.将得到的沉淀物经过过滤之后再利用去离子水进行冲洗,直至冲洗液的ph为6.5-7.5;将得到的沉淀物在60℃下干燥48h;将干燥后的沉淀物在450℃下焙烧8h得到1号氧化催化剂。

47.实施例2:

48.将900g的sba分子筛加入到25倍质量的氢氧化钠或者氢氧化钾的水溶液当中,然后进行搅拌,溶解温度为80℃,溶解时间2h,然后进行过滤得到载体基液;所述氢氧化钠或者氢氧化钾的质量浓度为20wt%;

49.s102.将cu

2

、zr

2

、fe

3

进行充分混合得到催化剂原液;

50.将按照以锆计量100g的zrocl2、以铜计量20g的cu(no3)2,以铁计量8g的fe(no3)3加

入到水中进行溶解后充分混合得到催化剂原液;

51.s103.将催化剂原液逐滴滴入到载体基液当中得到沉淀物;

52.在此过程中,载体基液保持搅拌状态,搅拌速率100r/min;

53.s104.将沉淀物进行过滤、洗涤、干燥、焙烧得到氧化催化剂。

54.将得到的沉淀物经过过滤之后再利用去离子水进行冲洗,直至冲洗液的ph为6.5-7.5;将得到的沉淀物在70℃下干燥24h;将干燥后的沉淀物在500℃下焙烧6h得到2号氧化催化剂。

55.实施例3:

56.将850g的sba分子筛加入到20倍质量的氢氧化钠或者氢氧化钾的水溶液当中,然后进行搅拌,溶解温度为70℃,溶解时间2h,然后进行过滤得到载体基液;所述氢氧化钠或者氢氧化钾的质量浓度为15wt%;

57.s102.将cu

2

、zr

2

、fe

3

进行充分混合得到催化剂原液;

58.将按照以锆计量90g的zrocl2、以铜计量18g的cu(no3)2,以铁计量6g的fe(no3)3加入到水中进行溶解后充分混合得到催化剂原液;

59.s103.将催化剂原液逐滴滴入到载体基液当中得到沉淀物;

60.在此过程中,载体基液保持搅拌状态,搅拌速率不低于100r/min;

61.s104.将沉淀物进行过滤、洗涤、干燥、焙烧得到氧化催化剂。

62.将得到的沉淀物经过过滤之后再利用去离子水进行冲洗,直至冲洗液的ph为6.5-7.5;将得到的沉淀物在65℃下干燥36h;将干燥后的沉淀物在480℃下焙烧7h得到3号氧化催化剂。

63.对比例1:

64.在实施例3的基础上,在s102中不加入fe(no3)3,得到1号对比催化剂。

65.对比例2:

66.在实施例3的基础上,在s102中不加入zrocl2,得到2号对比催化剂。

67.对比例3:

68.采用将s102得到的催化剂原液浸渍到s101的sba分子筛中,浸渍时间为40h,然后进行过滤、干燥、焙烧步骤得到3号对比催化剂。

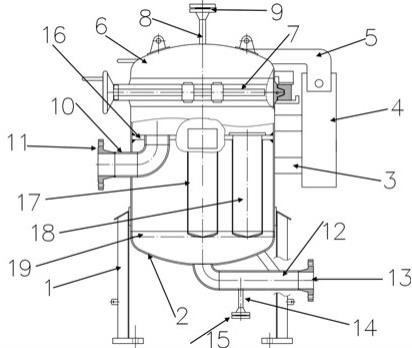

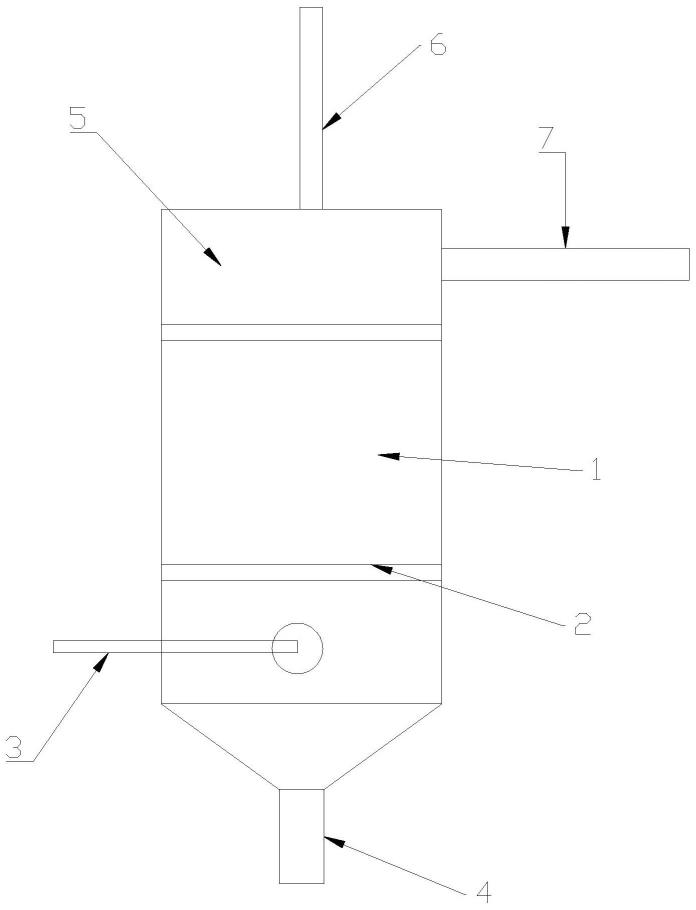

69.对于咖啡因生产废水的氧化处理,废水初始的cod为14000mg/l,最终排放废水的浓度为低于100mg/l,采用如图1所示的示意图,对于主体设备,实际上是一种流化反应床,包括一氧化处理空间1,所述氧化催化剂设置在氧化处理空间1内;在氧化处理空间1上下两侧分别设置有过滤板2;在下方的过滤板2的下方设置有臭氧引入管3用于臭氧的引入,设置废水引入管4用于咖啡因生产废水的引入;在上方的过滤板2的上方设置有汽水分离腔5,所述汽水分离腔5使得从氧化处理空间1得到的流体分流为气体和液体;在汽水分离腔5得到的气体从顶部管6引出重新引入到臭氧引入管3或者放空处理,从汽水分离腔5得到的液体从侧部管7引出完成咖啡因生产废水的单次氧化处理。

70.具体使用时,将催化剂放置在氧化处理空间1,占据其空间的1/5,然后调节废水的流速,以将催化剂可以悬浮起来,也就是流化起来,为适合的速度,然后通入臭氧,所述臭氧引入管3中o3的浓度为80-100mg/l;所述氧化处理空间1的操作温度为20-30℃;

71.在使用一段时间之后,若保留相应的速度的压降过高时,还需要进行反洗,反洗是

将净化后的水从上方的过滤板2的方向引入,反向充入到下方的过滤板2的过程。

72.可以理解的,所述过滤板2包括上栅栏板和下栅栏板,在上栅栏板和下栅栏板之间设置有过滤网;所述下栅栏板包括一外环,在外环内设置有若干交叉设置的交叉板;所述上栅栏板上均布开设有若干流通孔。

73.在第一个实施例中,使用1号氧化催化剂,引入的o3的浓度为80mg/l,氧化操作的温度为20℃,循环的次数为18次;

74.在第二个实施例中,使用2号氧化催化剂,引入的o3的浓度为100mg/l,氧化操作的温度为30℃,循环的次数为16次;

75.在第三个实施例中,使用3号氧化催化剂,引入的o3的浓度为90mg/l,氧化操作的温度为25℃,循环的次数为16次;

76.在第一个对比例中,使用3号氧化催化剂,引入的o3的浓度为70mg/l,氧化操作的温度为25℃,循环的次数为31次;

77.在第二个对比例中,使用3号氧化催化剂,引入的o3的浓度为90mg/l,氧化操作的温度为40℃,循环的次数为54次;

78.在第三个对比例中,使用1号对比催化剂,引入的o3的浓度为90mg/l,氧化操作的温度为25℃,循环的次数为61次;

79.在第四个对比例中,使用2号对比催化剂,引入的o3的浓度为90mg/l,氧化操作的温度为25℃,无法达到最终要求;

80.在第五个对比例中,使用3号对比催化剂,引入的o3的浓度为90mg/l,氧化操作的温度为25℃,无法达到最终要求。

81.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。