1.本实用新型所属挖掘机装配领域,特别涉及一种输送履带板多轴拧紧专机。

背景技术:

2.在道路交通、能源水利、城市建设等各方面基础设施建设中,挖掘机大量采用,产品也逐渐向高端化、智能化方向发展,因此挖掘机生产也发生了重大变革,各挖掘机厂商在生产装配上逐渐实现自动化,降低消耗,增强生产力。

3.现有技术中的挖掘机履带拧紧采用单轴机械臂拧紧,拧紧效率低下,且耗费人力。

4.现有履带装配普遍采用抗扭臂拧紧机构执行拧紧作业,抗扭臂拧紧机多挂置在机械手或其它移动设备上,完全依靠人工进行对正作业,且两侧无安全光栅防护,极易产生隐患及对位错移。

5.另外,现有履带装配多以单机为主体装配,相关拧紧机构与其它规格履带不能相互匹配,产生个别定制,大中小等规格履带不能对接,造成生产环境布局扩展,设备固定成本加大。

技术实现要素:

6.本实用新型的目的在于设计一种输送履带板多轴拧紧专机,实现挖掘机履带精准定位、输送、拧紧,解决了不同挖掘机履带板差异的柔性拧紧,促进履带板装配标准化,将挖掘机履带输送、拧紧集于一体,也解决了繁重的人工输送拧紧装配,促进挖掘机装配智能化水平,降低消耗,增强生产力。

7.为达到上述目的,本实用新型的技术方案是:

8.一种输送履带板多轴拧紧专机,其包括:

9.基座,为一箱式框架结构;

10.履带板输送机构,包括,

11.输送辊道,沿基座箱式框架长度方向设置于所述基座箱式框架顶面,其由若干输送辊组成;其中,位于输送辊道中部的输送辊为两段式分体结构,中间保持一间隙;

12.四根第一y向导轨及其上第一y向滑块,两两相对设置于所述输送辊道两侧的基座顶面两侧,第一y向导轨与基座箱式框架长度方向垂直;

13.左支撑板、右支撑板,沿所述输送辊道宽度方向设置于所述输送辊道中部上方两侧;左、右支撑板底部两侧分别连接于所述第一y向滑块,且,左、右支撑板底部的一侧凸设带螺孔的连接块;左支撑板、右支撑板相对的一侧面沿长度方向凸设导引条,导引条中部设缺口;

14.调节螺杆,自输送辊道下方连接所述左、右支撑板底部的连接块,调节螺杆一端设驱动装置;

15.左、右阻挡装置,相对设置于所述左支撑板、右支撑板上,分别包括阻挡块及阻挡驱动气缸;所述阻挡块前部位于所述左支撑板、右支撑板的缺口,阻挡驱动气缸活塞杆端部

连接该阻挡块后端;

16.夹紧机构,设置于所述基座箱式框架结构内中部,位于所述履带板输送机构输送辊道中部下方;该夹紧机构包括:

17.底座,其顶面两侧沿所述基座箱式框架长度方向凸设支撑块;

18.两根第一x向导轨及第一x向滑块,第一x向导轨沿底座上的支撑块长度方向设置于该支撑块的顶面;

19.活动底板,固定于所述第一x向导轨上的第一x向滑块顶面;

20.调节丝杆及其上螺母,调节丝杆通过前后轴承座设置于所述底座顶面中央,与第一x向导轨平行;螺母连接于活动底板底面;

21.x向驱动电机及减速机,固定于所述活动底板上端面一侧,减速机输出端联接所述调节丝杆的一端;

22.支撑座,竖直设置于所述活动底板上;

23.两根第一z向导轨及第一z向滑块,两第一z向导轨平行设置于支撑座前端面的两侧;

24.活动座,呈l形,包括顶板及其一侧侧板,该侧板连接于所述第一z 向滑块顶面,顶板与活动底板平行;

25.z向驱动装置,竖直设置于所述活动底板顶面一侧中央,其输出端连接于所述活动座顶板的底面;

26.两根第二x向导轨及第二x向滑块,第二x向导轨平行设置于活动座顶板的顶面两侧;

27.活动板,设置于所述第二x向滑块顶面,其中央设一通孔;

28.x向气缸,其缸体固定于所述活动座侧板,其活塞杆端部连接所述活动板一侧端;

29.固定夹爪,设置于所述活动板通孔一侧的顶面;

30.活动夹爪,竖直设置于所述活动座顶板的顶面中央,并穿过所述活动板中央的通孔,与固定夹爪相对;所述活动夹爪、固定夹爪上端分别对应所述输送辊道的间隙;

31.拧紧升降机构,包括:

32.固定架,包含底部支架、竖直设置于底部支架顶面后部两侧的立柱及连接于两立柱前面上部呈箱型的固定支架;

33.两根第二z向导轨及第二z向滑块,两第二z向导轨平行设置于固定支架前端面的两侧;

34.升降座,呈l形,包括底部支撑板及竖直设置于底部支撑板后端的背板,该背板连接于所述第二z向滑块顶面;所述底部支撑板中央设一安装通孔,其两侧各设两个导引孔以及两个导引孔之间的安装孔;

35.升降气缸,缸体通过一安装板竖直于所述固定架的固定支架顶面,其活塞杆端部连接于所述升降座的背板;

36.至少两个拧紧装置,分别设置于所述升降座的底部支撑板上,该拧紧装置包括:

37.两根第三x向导轨及第三x向滑块,所述第三x向导轨设置于所述底部支撑板的顶面;

38.x向支撑板,设置于所述第三x向滑块顶面;

39.两根第二y向导轨及第二y向滑块,该第二y向导轨设置于所述x 向支撑板顶面;

40.拧紧轴支撑座,设置于第二y向滑块顶面,其顶面外伸于所述底部支撑板中央的安装通孔内;

41.至少两根拧紧轴,竖直安装于所述拧紧轴支撑座顶面外伸部分,所述拧紧轴伸入所述安装通孔内;

42.换模机构,包括,

43.托板,其两侧各竖直设置两根导引杆,并插设于所述升降座底部支撑板两侧的导引孔,托板中央设矩形通孔,矩形通孔两侧的托板上对称设两个定位孔,对应的,所述底部支撑板底部凸设两根定位销;

44.两托板驱动气缸,其缸体分别固定于所述底部支撑板两个导引孔之间的安装孔处,其活塞杆穿过该安装孔连接于所述托板两侧;

45.模板,其两侧对应所述底部支撑板底部的两根定位销各设一定位轴孔,模板中央设供拧紧轴穿设的轴孔;

46.控制器,所述驱动装置、x向驱动电机、z向驱动装置、阻挡驱动气缸、x向气缸、升降气缸、拧紧轴、托板驱动气缸均电性连接该控制器。

47.进一步,还设有安全围栏,该安全围栏包括设置于所述拧紧升降机构两侧的围栏侧板、连接于两围栏侧板后端的后板及设置于两围栏侧板前端上部的安全光栅;围栏侧板上设供所述履带板输送机构穿过的缺口。

48.优选的,所述拧紧升降机构还设有平衡缓冲机构,其包括:

49.两个滑轮组,分别设置于所述固定架上的固定支架顶面;

50.配重块,其两侧面中央沿高度方向设导向结构;

51.两根导向杆,分别竖直设置于固定架内两侧,所述配重块通过两侧导向结构滑设于该两根导向杆上;

52.两根链条,链条一端连接于该配重块,另一端绕过滑轮组连接于所述升降座的背板。

53.优选的,所述基座内一侧或两侧设置模板放置支架。

54.优选的,所述拧紧装置设有四个,分别安装于所述升降座的底部支撑板上。

55.优选的,所述驱动装置为手动轮。

56.优选的,所述左、右阻挡装置还分别包括:

57.固定块,其上设至少一个导孔;固定块固定于所述左支撑板、右支撑板上;

58.至少一导杆,其前端连接于所述阻挡块后端面,后端穿过所述固定块的导孔,且,导杆后端设一调节螺母;

59.所述阻挡驱动气缸设有两只,其缸体分别设置于所述固定块后两侧的所述左支撑板、右支撑板上;其活塞杆端部通过连接件连接于所述阻挡块两侧面的后部。

60.优选的,所述左支撑板、右支撑板上的导引条缺口内两侧面设若干调节插片及固定螺栓。

61.优选的,所述阻挡块前端两侧面设若干调节插片及固定螺栓。

62.优选的,所述的阻挡块包括上下设置的阻挡活动块及底座,阻挡活动块底面沿长度方向设燕尾槽,对应的,该底座上凸设燕尾块;所述导杆前端连接于所述阻挡活动块,所

述底座安装于所述左支撑板、右支撑板上。

63.优选的,所述阻挡活动块前端两侧面设若干调节插片及固定螺栓。

64.优选的,所述配重块两侧面的导向结构为带导槽的导向块。

65.优选的,所述支撑块的外侧面沿长度方向以及所述固定架一侧面沿高度方向分别设置若干位置传感器,对应的,所述夹紧机构的活动底板外侧及所述升降座的背板一侧分别设感应板,所述位置传感器电性连接控制器。

66.优选的,所述活动底板底面一侧凸设一止挡块,对应的,所述底座顶面两侧设与该止挡块配合的限位器。

67.优选的,所述基座的顶面沿长度方向设置若干光电传感器,分别对应被加工件的脱离位检测、在位检测、初始位检测;所述光电传感器电性连接所述控制器;所述光电传感器优选为对射开关。

68.本实用新型的有益效果:

69.1.本实用新型通过设计履带板输送机构、夹紧机构及拧紧机构,有效突破履带板定位、履带板精准定位夹持、输送机构精确位移三者于一体的多种挖掘机履带板的精准装配;改变了机械智能制动替代传统劳动力制动格局,促进挖掘机履带装配智能化水平,降低消耗,增强生产力;

70.2.本实用新型将阻挡装置设置于输送线上方,可以适用于滚筒间隙小的输送线。

71.3.改善现有输送阻挡机构,可以适用于更多输送线,高度方向结构更紧凑,特别适用于高度空间有限制的输送线的阻挡。

72.4.本实用新型通过设置调节插片或调整阻挡装置安装位,使沿输送方向更加容易调整。

73.5.本实用新型通过设计左右支撑板及丝杠螺母配合实现垂直输送方向的对中夹紧定位,可兼容多种工件,柔性更高,使生产更加高效,经济性更好。

74.6.本实用新型通过固定夹爪及活动夹爪的双夹爪设计,相较现有单夹爪结构,提高了夹持的稳定性,同时,通过三向移动设计及夹紧后工件x 向移动的定位精度及兼容性,使得设备柔性更高,稳定性更好,定位精度更高,使生产更加高效,经济性更好。

75.7.本实用新型实现了挖掘机履带安装智能精准调节、对中和夹紧,确保挖掘机履带在拧紧过程中,精准定位,精密位移,精确速配及多种挖掘机型号履带类别产品装配的柔性对接,达到了履带安装标准化及每个履带的装配精准程度和品质统一;

76.8.本实用新型有效解决了挖掘机履带的输送、移载、拧紧;改善了劳动条件,降低了成本,增强了产品高科技含量及适用性能,极大地推动了该技术领域外延式发展,进而持续升级本地就业和综合保障。

附图说明

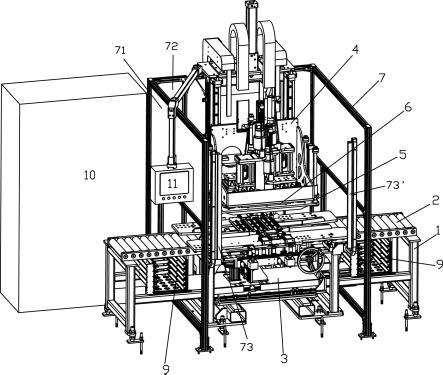

77.图1为本实用新型实施例的立体图;

78.图2为本实用新型实施例中履带板输送机构的立体图1;

79.图3为本实用新型实施例中履带板输送机构的立体图2;

80.图4为本实用新型实施例中履带板输送机构的俯视图;

81.图5为本实用新型实施例中履带板输送机构的仰视图;

82.图6为本实用新型实施例中夹紧机构的立体图1;

83.图7为本实用新型实施例中夹紧机构的立体图2;

84.图8为本实用新型实施例中拧紧升降机构的立体图1;

85.图9为本实用新型实施例中拧紧升降机构的立体图2;

86.图10为本实用新型实施例中拧紧升降机构和换模机构的立体图;

87.图11为本实用新型实施例中拧紧升降机构的立体图;

88.图12为本实用新型实施例中拧紧升降机构、换模机构及模板的立体图。

具体实施方式

89.参见图1~图12,本实用新型所述的输送履带板多轴拧紧专机,其包括:

90.基座1,为一箱式框架结构;

91.履带板输送机构2,包括,

92.输送辊道21,沿基座1的箱式框架长度方向设置于所述基座1的箱式框架顶面,其由若干输送辊211组成;其中,位于输送辊道21中部的输送辊为两段式分体结构,中间保持一间隙212;

93.四根第一y向导轨27及其上第一y向滑块,两两相对设置于所述输送辊道21两侧的基座1顶面两侧,第一y向导轨27与基座1的箱式框架长度方向垂直;

94.左支撑板22、右支撑板23,沿所述输送辊道21宽度方向设置于所述输送辊道21中部上方两侧;左、右支撑板22、23底部两侧分别连接于所述第一y向滑块,且,左、右支撑板22、23底部的一侧凸设带螺孔的连接块231(以右支撑板23为例);左支撑板22、右支撑板23相对的一侧面沿长度方向凸设导引条222、232,导引条222、232中部设缺口;

95.调节螺杆24,自输送辊道21下方连接所述左、右支撑板22、23底部的连接块221、231,调节螺杆24一端设驱动装置25;

96.左、右阻挡装置26、26’,相对设置于所述左支撑板22、右支撑板 23上,左阻挡装置26(以左阻挡装置26为例,下同)分别包括阻挡块261 及阻挡驱动气缸262;所述阻挡块261前部位于所述左支撑板22的缺口,阻挡驱动气缸262活塞杆端部连接该阻挡块262后端;

97.夹紧机构3,设置于所述基座1的箱式框架结构内中部,位于所述履带板输送机构2输送辊道21中部下方;该夹紧机构3包括:

98.底座311,其顶面两侧沿所述基座1的箱式框架长度方向凸设支撑块 3111;

99.两根第一x向导轨312及第一x向滑块,第一x向导轨312沿底座 31上的支撑块3111长度方向设置于该支撑块3111的顶面;

100.活动底板313,固定于所述第一x向导轨312上的第一x向滑块顶面;

101.调节丝杆314及其上螺母,调节丝杆314通过前后轴承座3141设置于所述底座311顶面中央,与第一x向导轨312平行;螺母连接于活动底板313底面;

102.x向驱动电机315及减速机,固定于所述活动底板313上端面一侧,减速机输出端联接所述调节丝杆314的一端;

103.支撑座316,竖直设置于所述活动底板313上;

104.两根第一z向导轨317及第一z向滑块,两第一z向导轨317平行设置于支撑座316前端面的两侧;

105.活动座318,呈l形,包括顶板3181及其一侧侧板3182,该侧板3182 连接于所述第一z向滑块顶面,顶板3181与活动底板313平行;

106.z向驱动装置319,竖直设置于所述活动底板313顶面一侧中央,其输出端连接于所述活动座318顶板3181的底面;

107.两根第二x向导轨320及第二x向滑块,第二x向导轨320平行设置于活动座318顶板3181的顶面两侧;

108.活动板321,设置于所述第二x向滑块顶面,其中央设一通孔3211;

109.x向气缸322,其缸体固定于所述活动座318侧板3182,其活塞杆端部连接所述活动板318一侧端;

110.固定夹爪323,设置于所述活动板321通孔一侧的顶面;

111.活动夹爪324,竖直设置于所述活动座318顶板3181的顶面中央,并穿过所述活动板321中央的通孔3211,与固定夹爪323相对;所述活动夹爪324、固定夹爪323上端分别对应所述输送辊道21的间隙212;

112.拧紧升降机构4,包括:

113.固定架41,包含底部支架411、竖直设置于底部支架411顶面后部两侧的立柱412及连接于两立柱412前面上部呈箱型的固定支架413;

114.两根第二z向导轨42及第二z向滑块,两第二z向导轨42平行设置于固定支架413前端面的两侧;

115.升降座43,呈l形,包括底部支撑板431及竖直设置于底部支撑板 431后端的背板432,该背板432连接于所述第二z向滑块顶面;所述底部支撑板431中央设一安装通孔4311,其两侧各设两个导引孔4312以及两个导引孔之间的安装孔4313;

116.升降气缸44,缸体通过一安装板竖直于所述固定架41的固定支架423 顶面,其活塞杆端部连接于所述升降座43背板432;

117.至少两个拧紧装置45,分别设置于所述升降座43的底部支撑板431 上,在本实施例中,设置有四个拧紧轴45;所述拧紧装置45包括:

118.两根第三x向导轨451及第三x向滑块,所述第三x向导轨451设置于所述底部支撑431的顶面;

119.x向支撑板452,设置于所述第三x向滑块顶面;

120.两根第二y向导轨453及第二y向滑块,该第二y向导轨453设置于所述x向支撑板452顶面;

121.拧紧轴支撑座454,设置于第二y向滑块顶面,其顶面外伸于所述底部支撑板431中央的安装通孔内;

122.至少两根拧紧轴455,竖直安装于所述拧紧轴支撑座454顶面外伸部分,所述拧紧轴455伸入所述安装通孔内;

123.换模机构5,包括,

124.托板51,其两侧各竖直设置两根导引杆52,并插设于所述升降座43 底部支撑板431两侧的导引孔4312,托板51中央设矩形通孔511,矩形通孔511两侧的托板上51对称设两个定位孔512,对应的,所述底部支撑板431底部凸设两根定位销433;

125.两托板驱动气缸53,其缸体分别固定于所述底部支撑板431两个导引孔4312之间

的安装孔4313处,其活塞杆穿过该安装孔4313连接于所述托板51两侧;

126.模板6,其两侧对应所述底部支撑板431底部的两根定位销433各设一定位轴孔61,模板6中央设供拧紧轴455穿设的轴孔62;

127.控制器10及显示屏11,所述驱动装置、x向驱动电机、z向驱动装置、阻挡驱动气缸、x向气缸、升降气缸、拧紧轴、托板驱动气缸均电性连接该控制器。

128.进一步,还设有安全围栏7,该安全围栏7包括设置于所述拧紧升降机构两侧的围栏侧板71、连接于两围栏侧板71后端的后板72及设置于两围栏侧板71前端上部的安全光栅73、73’;围栏侧板71上设供所述履带板输送机构2穿过的缺口711。在本实施例中,所述安全光栅73、73’通过支架连接于基座1前端。

129.优选的,所述拧紧升降机构4还设有平衡缓冲机构8,其包括:

130.两个链轮组81,分别设置于所述固定架41上的固定支架413顶面;

131.配重块82,其两侧面中央沿高度方向设导向结构821;

132.两根导向杆83,分别竖直设置于固定架41内两侧,所述配重块82通过两侧导向结构滑设于该两根导向杆83上;

133.两根链条84,链条84一端连接于该配重块82,另一端绕过链轮组81 连接于所述升降座43的背板432。

134.优选的,所述基座1内一侧或两侧设置模板放置支架9。

135.优选的,所述拧紧装置45设有四个,分别安装于所述升降座的底部支撑板上。

136.优选的,所述驱动装置25为手动轮。

137.优选的,所述左、右阻挡装置26、26’还分别包括:

138.固定块263(以左阻挡装置26为例,下同),其上设两个导孔;固定块固定于所述左支撑板22上;

139.两根导杆264,其前端连接于所述阻挡块261后端面,后端穿过所述固定块263的导孔,且,导杆后端设一调节螺母265;

140.所述阻挡驱动气缸262设有两只,其缸体分别设置于所述固定块263 后两侧的所述左支撑板22上;其活塞杆端部通过连接件266连接于所述阻挡块261两侧面的后部。

141.优选的,所述导杆264设置两根以上时,所述导杆264后部分别穿设于一连接板267。

142.优选的,所述配重块82两侧面的导向结构821为带导槽的导向块。

143.优选的,所述支撑块3111的外侧面沿长度方向设置若干位置传感器 11,对应的,所述夹紧机构3的活动底板313外侧设感应板,所述位置传感器11电性连接控制器。

144.优选的,所述固定架41一侧面沿高度方向设置若干位置传感器12,对应的,所述升降座43背板432一侧设感应板,所述位置传感器12电性连接控制器。

145.优选的,所述左支撑板22、右支撑板23上的导引条221、231缺口内两侧面设若干调节插片28及固定螺栓。

146.优选的,所述阻挡块261前端两侧面设若干调节插片28及固定螺栓。

147.参见图5,所述的阻挡块261包括上下设置的阻挡活动块2611及底座 2612,阻挡活动块2611底面沿长度方向设燕尾槽26111,对应的,该底座 2612上凸设燕尾块26121;所述导杆264前端连接于所述阻挡活动块2611,所述底座2612安装于所述左支撑板22、右支撑板

23上。

148.优选的,所述阻挡活动块2611前端两侧面设若干调节插片28及固定螺栓。

149.优选的,所述活动底板313底面一侧凸设一止挡块,对应的,所述底座311顶面两侧设与该止挡块配合的限位器325。

150.所述活动底板313顶面前后端分别设可覆盖第一x向导轨两侧的防护罩326。

151.优选的,所述基座1的顶面沿长度方向设置若干光电传感器12、12’,分别对应被加工件100的脱离位检测、在位检测、初始位检测;所述光电传感器电性连接所述控制器;所述光电传感器优选为对射开关。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。