1.本发明涉及智能采煤设备领域,尤其是一种截齿故障检测方法、检测装置及使用方法。

背景技术:

2.截齿作为采掘过程中的重要部件,工作条件恶劣,极易发生损坏。就现有技术而言,截齿被直接安装在齿座中,单个截齿并不具备故障检测功能,所以单个截齿发生的故障往往无法及时被发现,导致采煤滚筒带病工作,严重影响采煤机破煤效率。若采用定期批量更换的方式,必然会有部分未达使用寿命的截齿被一起替换,造成人工和材料的浪费,增加煤矿运营成本。

技术实现要素:

3.本发明旨在解决上述问题,提供了一种截齿故障检测方法、检测装置及使用方法,其采用的技术方案如下:

4.一种截齿故障检测方法,针对各截齿对应设置检测装置,检测截齿在截割过程中的角位置信息,生成角位置随时间变化的曲线,对所述曲线进行特征识别,以判定截齿工作状态并生成故障信息。

5.在上述方案的基础上,记录截齿工作时间,截齿工作时间超过预计使用寿命则进行故障报警。

6.优选地,所述特征识别对象为所述曲线的一次导数、一次导数峰值、平均值、频率及值域。

7.一种截齿故障检测装置,包括截齿检测单元,截齿检测单元与各截齿对应设置,所述截齿检测单元包括信号发生环及齿座,信号发生环套设在截齿外,并与截齿共同转动,信号发生环设置在齿座内,信号发生环上设置永磁体,齿座内设置霍尔传感器。

8.在上述方案的基础上,所述信号发生环包括支撑骨架、永磁体及摩擦块,所述支撑骨架呈环形,永磁体的数量为多个,沿周向均布在支撑骨架的外周面上,并由支撑骨架包裹,摩擦块的数量为多个,且沿周向均布在支撑骨架内环面上。

9.在上述方案的基础上,信号发生环设置在齿座的安装槽内,霍尔传感器安装在齿座的安装孔内,安装孔与安装槽连通,霍尔传感器的数量为2个,且其间夹角为60

°

,信号发生环上永磁体的数量为3个。

10.优选地,所述支撑骨架由聚丙烯材料制成,摩擦块由橡胶材料制成,支撑骨架为开口环形结构,支撑骨架的两自由端重叠设置,且设置相适应的搭扣。

11.优选地,还包括检修终端,所述检修终端与截齿检测单元通信连接,所述检修终端上设置代码显示屏、状态指示灯及操作按钮,所述代码显示屏包括用以显示截齿所在区域的第一显示屏,及用以显示截齿所在具体位置的第二显示屏,状态指示灯包括用以表示截齿正常运转的“正常”示意灯、用以表示截齿失效的“破损”示意灯及用以表示截齿未失效但

已达到预计使用寿命的“超期”示意灯,操作按钮包括“电源”按钮、“检修”按钮、“更换”按钮、“复位”按钮、“上移”按钮及“下移”按钮。

12.一种上述截齿故障检测装置的使用方法,检修终端轮换显示各截齿状态,按下“检修”按钮后切换是否轮换显示;

[0013]“破损”示意灯长亮时,检测对应截齿的破损情况,截齿确实失效的情况下,更换截齿后快速转动截齿三圈以上,观察到“正常”示意灯与“破损”示意灯常亮,按下“更换”按钮,“破损”示意灯熄灭表示故障已解除,同时记录该截齿的新的寿命记录;截齿未明显损坏的情况下,快速转动该截齿三圈以上,观察到“正常”示意灯与“破损”示意灯常亮,按下“复位”按钮,“破损”示意灯熄灭表示错误警报已复位,并保留该截齿的寿命记录;

[0014]“超期”示意灯长亮时,更换截齿后快速转动截齿三圈以上,观察到“正常”示意灯与“超期”示意灯常亮,按下“更换”按钮,“超期”示意灯熄灭表示更换完成,同时记录该截齿的新的寿命记录;

[0015]

按下“上移”及“下移”按钮切换故障信息。

[0016]

在上述方案的基础上,更换下的截齿及其寿命数据进行回收保存,测量分析其数据并用于优化截齿预期寿命及滚筒设计。

[0017]

本发明的有益效果为:利用截齿的自锐性,实现单个截齿故障和寿命监测,有效预防采煤机滚筒长时间带病工作,快速定位故障截齿位置,降低检修难度,提高截齿的利用率,降低煤矿的运行成本;对截齿的工作寿命进行记录和监测,一方面避免截齿超期服役,另一方面能够利用收集的数据进行结构优化。

附图说明

[0018]

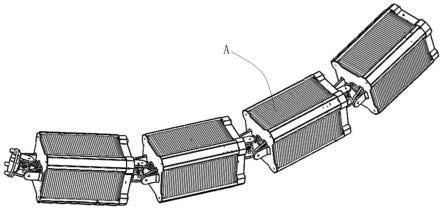

图1:本发明方法流程图;

[0019]

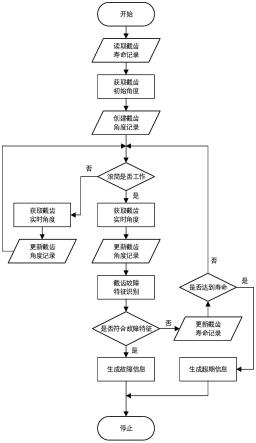

图2:本发明截齿检测单元装配示意图(局部剖视);

[0020]

图3:本发明截齿与信号发生环装配状态示意图;

[0021]

图4:本发明截齿检测单元剖面图;

[0022]

图5:本发明信号发生环结构示意图;

[0023]

图6:本发明检修终端界面示意图。

具体实施方式

[0024]

下面结合附图和实施例对本发明作进一步说明:

[0025]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0026]

在本发明的描述中,需要理解的是,术语“中心”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此

外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0027]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0028]

由于滚筒采煤机使用的镐型截齿的形状和安装方式,正常工作的截齿具有自锐动作,即在工作中绕安装轴线旋转,以保证截齿的均匀磨损,一旦截齿破损或由于滚筒设计不合理截齿发生偏磨,截齿的自锐效果将消失,表现为截齿倾向以一固定的角度切入煤壁。基于上述原理,一种截齿故障检测方法,针对各截齿对应设置检测装置,检测截齿在截割过程中的角位置信息,生成角位置随时间变化的曲线,选取的时间尺度为1s-30min,采样频率不低于100hz,对所述曲线进行特征识别,以判定截齿工作状态并生成故障信息。角位置变化均匀表明截齿正常工作,若角位置变化发生异常,如在某一位置处反复小幅度震荡等,即可判定该截齿出现故障。具体地,如图1所示,获取截齿初始角度,并创建截齿角度记录,根据滚筒是否处于工作状态,获取截齿实时角度,并更新截齿角度记录,对截齿角度变化情况进行识别和分析,具体特征识别对象为所述曲线的一次导数、一次导数峰值、平均值、频率、值域等特征参数,判断是否符合故障特征,若符合,则生成该截齿的故障信息。典型特征包括但不限于:截齿角位置发生急剧变化,即角位置时间曲线一次导数峰值超出上限;截齿位置长时间不变动,即角位置时间曲线的平均值在多个特征识别片内偏差小于下限;截齿在某一位置反复摆荡,但无法作完整的旋转运动,即角位置时间曲线震荡频率脱离许可频带,曲线值域不达标。

[0029]

进一步地,截齿故障检测方法还包括记录截齿安装及工作时间,截齿工作时间超过预计使用寿命则进行故障报警。如图1所示,对截齿的寿命信息进行记录,随滚筒采煤机的运行,判断截齿运转时间是否达到预期寿命,达到则生成超期信息。

[0030]

如图2至图5所示,一种截齿故障检测装置,包括截齿检测单元,截齿检测单元与各截齿10对应设置,所述截齿检测单元包括信号发生环20及齿座30,信号发生环20套设在截齿10外,并与截齿10共同转动,信号发生环20设置在齿座30内,信号发生环20上设置永磁体22,齿座30内设置霍尔传感器32。具体地,所述信号发生环20包括支撑骨架21、永磁体22及摩擦块24,所述支撑骨架21呈环形,且由聚丙烯材料制成,具有一定的弹性,支撑骨架21为开口环形结构,支撑骨架21的两自由端重叠设置,且设置相适应的搭扣26,其中一端设置安装孔,另一端设置安装柱。永磁体22的数量为多个,并由支撑骨架21包裹,沿周向均布在支撑骨架21的外周面上,永磁体22外包裹的支撑骨架21的端面位置设置向外凸出的减摩条23。摩擦块24的数量为多个,且沿周向均布在支撑骨架21内环面上,摩擦块24由橡胶材料制成,摩擦块24向截齿10一侧设置吸附槽25,摩擦块24内径为其所安装的截齿10齿柄直径的90%-95%,以保证信号发生环20与截齿10紧密安装并能共同旋转。信号发生环20设置在齿

座30的安装槽33内,霍尔传感器32安装在齿座30的安装孔31内,安装孔31与安装槽33连通。

[0031]

安装时,将信号发生环20的搭扣26打开,利用支撑骨架21的变形能力,将其放置在安装槽33内,再将搭扣26扣合形成封闭环形结构,之后将截齿10的齿柄插入齿座30及支撑骨架21的空腔中,由于摩擦块24与齿柄的尺寸差异,截齿10插入时会挤出吸附槽25中的空气,增加摩擦块24与齿柄的摩擦力。通过截齿10工作时带动信号发生环20相对齿座30转动,霍尔传感器32测得截齿10转动时角位移的变化情况,进而判定该截齿10是否处于正常的工作状态。优选地,霍尔传感器32的数量为2个,且其间夹角为60

°

,信号发生环20上永磁体22的数量为3个,通过成对使用霍尔传感器32作差分输出以抑制环境造成的共模磁干扰。

[0032]

如图6所示,截齿故障检测装置还包括检修终端80,所述检修终端80与截齿检测单元通信连接,所述检修终端80上设置代码显示屏81、状态指示灯82及操作按钮83,所述代码显示屏81包括用以显示截齿10所在区域的第一显示屏,及用以显示截齿10所在具体位置的第二显示屏,状态指示灯82包括用以表示截齿10正常运转的“正常”示意灯、用以表示截齿10失效的“破损”示意灯及用以表示截齿10未失效但已达到预计使用寿命的“超期”示意灯,操作按钮包括“电源”按钮、“检修”按钮、“更换”按钮、“复位”按钮、“上移”按钮及“下移”按钮。

[0033]

上述截齿故障检测装置的使用方法如下:控制系统对各截齿检测单元进行轮询,检修终端80轮换显示各截齿10状态,按下“检修”按钮后切换是否轮换显示。

[0034]“破损”示意灯长亮时,表明该位置的截齿10发生破损,但也有误报的可能性,需检测对应截齿10的破损情况,截齿10确实失效的情况下,更换截齿10后快速转动截齿10三圈以上,观察到“正常”示意灯与“破损”示意灯常亮,按下“更换”按钮,“破损”示意灯熄灭表示故障已解除,同时记录该截齿10的新的寿命记录;截齿10未明显损坏的情况下,快速转动该截齿10三圈以上,观察到“正常”示意灯与“破损”示意灯常亮,按下“复位”按钮,“破损”示意灯熄灭表示错误警报已复位,并保留该截齿10的寿命记录;

[0035]“超期”示意灯长亮时,更换截齿10后快速转动截齿10三圈以上,观察到“正常”示意灯与“超期”示意灯常亮,按下“更换”按钮,“超期”示意灯熄灭表示更换完成,同时记录该截齿10的新的寿命记录;

[0036]

截齿10故障解决或更换后,按下“上移”及“下移”按钮切换故障信息。

[0037]

更换下的截齿10及其寿命数据进行回收保存,测量分析其数据并用于优化截齿预期寿命及滚筒设计。

[0038]

上面以举例方式对本发明进行了说明,但本发明不限于上述具体实施例,凡基于本发明所做的任何改动或变型均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。