1.本发明属于光催化技术领域,具体涉及一种花状结构还原二氧化碳的光催化剂及其制备方法与应用。采用了不同温度处理将较薄的3d花状的coal-ldhs转化为超薄的3d多孔coal2o4,在改善较薄的3d花状coal-ldh缺点的同时,进一步提高光催化剂的催化还原效率。

背景技术:

2.近年来,为了应对全球变暖和气候变化,研究人员创造出了更高效和更高产的二氧化碳收集和储存技术。受大自然光合作用的启发,人工光催化减排走入研究员的视野,它既可以缓解大量化石燃料消耗造成的资源枯竭,又可以有效解决温室效应带来的环境问题。

3.目前制备的二氧化碳光催化剂通常采用过渡金属对复合材料进行负载,但是存在制备工艺负载和催化效率低的问题。由二氧化碳光催化剂的载流子迁移率低而表现出较低的量子效率的问题亟需解决。

技术实现要素:

4.针对上述技术问题,本发明目的在于提供一种花状结构还原二氧化碳的光催化剂及其制备方法与应用,可有效提高量子效率和催化效率。

5.为了解决上述技术问题,本发明提供了如下的技术方案:

6.第一方面,本发明提供一种花状结构还原二氧化碳的光催化剂的制备方法,包括以下步骤:

7.(1)制备3d花状coal-ldhs前驱体

8.将钴化合物、铝化合物、铵盐和尿素/硫脲溶于水中,搅拌混合,将混合溶液置于密闭容器中,控制压力进行加热反应,然后经自然冷却至室温,再经洗涤、烘干得到coal-ldhs前驱体;

9.(2)后处理

10.将coal-ldhs前驱体在空气气氛中煅烧即得3d多孔花状的coal2o4催化剂。

11.进一步,所述步骤(1)中钴化合物选自氯化钴或硝酸钴;所述铝化合物选自氯化铝或硝酸铝。优选的,钴化合物为硝酸钴,铝化合物为硝酸铝。

12.进一步,所述步骤(1)中钴化合物和铝化合物的质量比为1-3:1。优选的为2:1。

13.进一步,所述步骤(1)中铵盐为氟化铵或氯化铵,用量为钴化合物的重量的64%。优选的,铵盐为氟化铵,用量为钴化合物的重量的64%。

14.进一步,所述步骤(1)中尿素/硫脲的用量为钴化合物重量的7.29倍。优选的为尿素。

15.进一步,所述步骤(1)中水选自饮用水、自来水或去离子水。优选的,所述溶剂为去离子水。

16.进一步,所述步骤(1)中加热反应温度为60-120℃,加热时间为6-10h。优选的,加热反应温度为90℃,加热时间为8小时。

17.进一步,所述步骤(1)中烘干温度为40-80℃,烘干时间为10-14h。优选的,烘干温度为60℃,烘干时间为12小时。

18.进一步,所述步骤(2)中煅烧温度为600~900℃,煅烧时间为0.5~4h,升温速率为1~10℃/min。优选的,煅烧温度为750℃,煅烧时间为3小时,升温速率为5℃/min。

19.本发明以钴化合物和铝化合物作为制备催化剂的主要原料,添加了铵盐和尿素,尿素用作ph缓冲剂以缓慢而持续地释放oh-,并在水解过程中同时提供碳酸根离子,为沉淀co

2

提供了基本环境,此外由于尿素的还原性,它可能会阻止co

2

的氧化。氟化铵中的f离子在ldhs的形成中起功能性模板剂的作用。al

3

以alo2和oh-络合物存在,并形成[al

13

(oh)

32

(h2o)]

7

,co

2

以α-co(oh)2沉淀存在,随着反应时间增长,al

3

络合物会迅速转移到α-co(oh)2的晶胞中取代co

2

形成coal-ldh。本发明提供的制备方法进一步通过控制反应温度和反应压力可以获得规整、均一的较薄(0.9-4.0nm)的3d花状结构从而获得获得更高的比表面积和更丰富的活性吸附位点,在反应温度为90℃和反应压力为2mpa的实验条件下,有利于coal-ldh的形核与生长。较薄的3d花状coal-ldh本身具备强导带与大量co活性位点的优势,然而在太阳辐照下,3d花状coal-ldh光催化剂由于其载流子迁移率低和光生电子与光生空穴的快速重组,表现出较低的量子效率。因而为了提高催化剂的量子产率,本发明在制备较薄的3d花状结构的基础上,控制合适的煅烧温度和升温速率,使得较薄的3d花状结构进一步变薄(0.2-0.4nm),以进一步增大比表面积以保留更多的光生电荷和光生空穴的活性,进而可以有效提高光催化效率。

[0020]

第二方面,本发明提供利用第一方面方法制备的花状结构coal2o4还原二氧化碳的光催化剂。

[0021]

第三方面,本发明提供利用第二方面所述的花状结构coal2o4还原二氧化碳的光催化剂制备光催化co2还原薄膜的方法,步骤如下:在玻璃培养皿中放入光催化剂,加入去离子水;超声将催化剂分散;将培养皿置于烘箱中干燥;最后将去离子水均匀分布在干燥的催化剂表面,即得光催化co2还原薄膜。

[0022]

本发明的有益效果如下:

[0023]

本发明通过采用合适的煅烧温度处理将较薄的3d花状的coal-ldhs转化为超薄的3d多孔的coal2o4复合材料。该催化剂具有窄带隙、对可见光的响应强烈、高稳定性的优点,其层状多孔结构有助于吸收光,实现光的多次反射,多孔的花瓣纳米片结构和高比表面积为co2还原提供了丰富的吸附位点;优化的超薄3d多孔的coal2o4电荷传输途径可以有效抑制载流子复合并保留光生电荷和光生空穴的活性。该复合材料在可见光照射下用于光催化co2还原时,不需要加热系统,在室温下即可检测,工作温度低,操作条件温和。在室温即20℃~40℃,波长为200~800nm的可见光照射下,该复合材料光催化co2还原转化为ch4和co的最大产率分别为58.98μmol/g和33.11μmol/g,具有高的稳定性,并且本发明提供的制备方法操作简单,成本低廉,便于推广。

附图说明

[0024]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实

施例一起用于解释本发明,并不构成对本发明的限制。

[0025]

在附图中:

[0026]

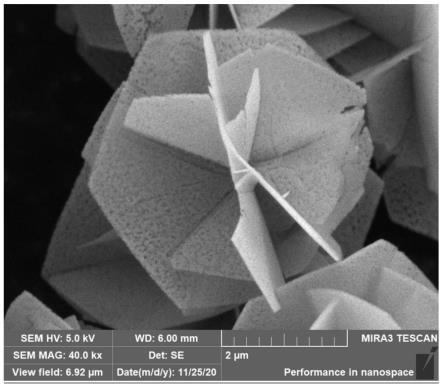

图1为实施例1得到的较薄的3d花状的coal-ldhs前驱体材料扫描电镜图;

[0027]

图2为实施例1得到的较薄的3d花状的coal-ldhs前驱体在650℃下煅烧的扫描电镜图;

[0028]

图3为实施例2得到的较薄的3d花状的coal-ldhs前驱体在750℃下煅烧的扫描电镜图;

[0029]

图4为实施例2得到的较薄的3d花状的coal-ldhs前驱体在750℃下煅烧的透射电镜图;

[0030]

图5为实施例2得到的较薄的3d花状的coal-ldhs前驱体在750℃下煅烧的复合材料的x射线衍射图;从图中可以看出超薄的3d多孔的coal2o4形成了复合材料。

[0031]

图6为实施例3得到的较薄的3d花状的coal-ldhs前驱体在850℃下煅烧的扫描电镜图;

[0032]

图7为实施例1-3得到较薄的3d花状coal-ldhs前驱体在不同温度煅烧的复合材料可见光照射7小时的co和ch4产量的比较图,其中a表示实施例1的coal-ldhs,b表示coal-650,c表示coal-750,d表示coal-850。

具体实施方式

[0033]

下面结合具体实施例对本发明进一步说明,本发明的内容完全不限于此。

[0034]

实施例1

[0035]

将0.233g硝酸钴,0.15g硝酸铝,0.15g氟化铵和1.7g尿素溶于40ml的去离子水中,在室温下进行磁搅拌一小时。将前驱体移到100毫升聚四氟乙烯不锈钢高压釜,然后将其置于恒温干燥箱中,90℃密封加热8小时。经自然冷却至室温后,用去离子水和乙醇彻底清洗。将制得的粉末在60℃空气中干燥12h后命名为coal-ldhs。

[0036]

图7示出,未经煅烧的前驱体coal-ldhs催化剂的ch4和co产量分别为40.37μmol/g和20.24μmol/g。

[0037]

将所得前驱体粉末置于瓷坩埚中,在空气气氛下,以5℃min-1

的升温速率在马弗炉中加热,并煅烧至650℃保持3h,将得到的产物命名为coal-650。实施例1得到的较薄的3d花状coal-ldh前驱体材料扫描电镜图如图1所示。实施例1得到的coal-ldh前驱体在650℃下煅烧的扫描电镜图如图2所示。实施例1得到3d多孔花状coal2o4复合材料在200~800nm的可见光照射7小时的co和ch4产量的比较如图7所示。

[0038]

图7示出,650℃下煅烧获得的3d多孔花状coal2o4催化剂的ch4和co产量分别为49.06μmol/g和26.30μmol/g。

[0039]

实施例2

[0040]

本实施例与实施例1所用方法相同,区别仅在于煅烧程序不同,本实施例中,煅烧至750℃,将得到的产物命名为coal-750。实施例2得到的较薄的3d花状的coal-ldhs前驱体在750℃下的扫描电镜图如图3所示。图4为实施例2得到的较薄的3d花状的coal-ldhs前驱体在750℃下煅烧的透射电镜图。图5为实施例2得到的较薄的3d花状的coal-ldhs前驱体在750℃下煅烧的复合材料的x射线衍射图;从图中可以看出超薄的3d多孔的coal2o4形成了复

合材料。实施例2得到3d多孔花状coal2o4复合材料在200~800nm的可见光照射7小时的co和ch4产量的比较如图7所示。

[0041]

图7示出,750℃下煅烧获得的3d多孔花状coal2o4催化剂的ch4和co产量分别为58.98μmol/g和33.11μmol/g。

[0042]

实施例3

[0043]

本实施例与实施例1所用方法相同,区别仅在于焙烧程序不同,本实施例中,煅烧至850℃,将得到的产物命名为coal-850。实施例3得到的较薄的3d花状coal-ldhs前驱体在850℃下煅烧的扫描电镜图如图6所示。实施例3得到3d多孔花状coal2o4复合材料在200~800nm的可见光照射7小时的co和ch4产量的比较如图7所示。

[0044]

图7示出,850℃下煅烧获得的3d多孔花状coal2o4催化剂的ch4和co产量分别为46.12μmol/g和25.29μmol/g。

[0045]

实施例4

[0046]

本实施例与实施例1所用方法相同,区别仅在于氟化铵更换为氯化铵。

[0047]

实施例6

[0048]

本实施例与实施例1所用方法相同,区别仅在于尿素更换为硫脲。

[0049]

实施例7

[0050]

光催化co2还原薄膜的制备

[0051]

在一个直径为6厘米的玻璃培养皿中放入50毫克的催化剂,加入5ml去离子水。超声将催化剂分散3min。将培养皿置于烘箱中,在60℃下干燥,最后将500μl去离子水均匀分布在干燥的催化剂表面,从而获得光催化co2还原薄膜。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明保护的范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所做的任何修改,等同替换和改进等,均应包含在发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。