1.本实用新型涉及移动通信设备技术领域,尤其涉及一种便携式低互调负载。

背景技术:

2.随着微波通讯技术的发展,人们对宽频带,低互调的无源器件需求日增,其中低互调负载由于其适用范围广,需求更为迫切,负载广泛应用于微波系统中,是一个单端口微波网络,替代终端在某一电路输出端口,接收功率。目前常见的低互调负载中,一种是线缆绕组式负载,其原理是通过线缆的自然衰落来实现负载特性;另一种是电阻式负载,电阻材料放置于不同波段的射频电路结构中形成相应频率的负载。

3.针对较为常见的线缆绕组式负载,线缆一端通常连接到接头上,通过接头和外部通信系统连接。传统的负载设计是线缆直接与接头焊接。但接头通常采用在其表面增加三元合金电镀层。但线缆在与具有三元合金电镀层的接头焊接时,会出现融锡不充分,焊接不牢的情况,最终导致三阶互调指标不良,影响负载的使用效果。且市场上常见的多是单个接头低互调负载;结构、绕线成本已经固定,多个使用时费用高。

技术实现要素:

4.为克服上述缺点,本实用新型的目的在于提供一种便携式低互调负载,结构简单,便于携带,同时双连接器的设置有效提高使用范围。

5.为了达到以上目的,本实用新型采用的技术方案是:一种便携式低互调负载,包括壳体、同轴线缆、第一连接器和第二连接器,壳体具有腔体,同轴线缆盘绕在腔体内,且其两端分别与第一连接器、第二连接器连接,同轴线缆用于传输和吸收入射功率;

6.第一连接器或第二连接器用于接收外部的入射功率,第一连接器包括同轴设置的公头和第一转接头,第二连接器包括同轴设置的母头和第二转接头;

7.公头、母头分别穿设在壳体两端,且公头、母头位于腔体内的端部分别与第一转接头、第二转接头连接,同轴线缆的线缆内芯分别穿过第一转接头、第二转接头再与公头、母头焊接固定,同轴线缆的浸锡编织层分别与第一转接头、第二转接头焊接固定。

8.本实用新型一种便携式低互调负载的有益效果是,公头穿过壳体一端并固定在壳体一端,且公头位于腔体内的端部与第一转接头连接。同轴线缆的线缆内芯穿过第一转接头与公头焊接固定,同轴线缆的浸锡编织层与第一转接头焊接固定。母头穿过壳体另一端并固定在壳体另一端,且母头位于腔体内的端部与第二转接头连接。同轴线缆的线缆内芯穿过第二转接头与母头焊接固定,同轴线缆的浸锡编织层与第二转接头焊接固定。其中,第一转接头和第二转接头均采用黄铜材质,可以充分融锡,保证三阶互调指标在各个频段上都有良好的表现。同轴线缆采用的是rg402射频线缆,均匀分配损耗,末端低功率产生互调对前端影响小,所生产低互调负载达到-165dbc以下(2*43dbm)。

9.这种结构的便携式低互调负载,结构简单,便于携带,同时双连接器的设置有效提高使用范围,方便现场测试,不会因为接头而带来的互调影响问题,从而解决互调仪配备低

互调价格昂贵问题。

10.作为本实用新型的进一步改进是,公头、母头与线缆内芯的焊接部分,以及第一转接头、第二转接头与浸锡编织层的焊接部分均通过电镀银形成镀银层。镀银层可以充分融锡,提高同轴线缆焊接的稳定性,保证三阶互调指标在各个频段上都有良好的表现。

11.作为本实用新型的进一步改进是,公头包括一体成型的第一接头内芯和第一固定部,第一接头内芯设置在第一固定部内且其与第一固定部同轴设置,第一固定部穿设在壳体一端且其与第一转接头螺纹连接,第一接头内芯与第一固定部的内壁间留有第一间隙;

12.母头包括一体成型的第二接头内芯和第二固定部,第二接头内芯设置在第二固定部内且其与第二固定部同轴设置,第二固定部穿设在壳体另一端且其与第二转接头螺纹连接,第二接头内芯与第二固定部的内壁间留有第二间隙,线缆内芯的两端分别与第一接头内芯、第二接头内芯焊接。

13.作为本实用新型的进一步改进是,第一接头内芯包括位于腔体内部的第一内连接部,第一内连接部上开设有供线缆内芯插入的第一固定槽,线缆内芯插入第一固定槽内并焊接固定在第一固定槽内;

14.第二接头内芯包括位于腔体内部的第二内连接部,第二内连接部上开设有供线缆内芯插入的第二固定槽,线缆内芯插入第二固定槽内并焊接固定在第二固定槽内。

15.作为本实用新型的进一步改进是,第一转接头包括依次连接且同轴设置的第一旋接部和第一焊接部,第一旋接部套设在公头的第一固定部上且其与第一固定部螺纹连接,第一旋接部上设置有第一开腔,第一焊接部上设置有与第一开腔连通并供同轴线缆穿过的第一通道;

16.第二转接头包括依次连接且同轴设置的第二旋接部和第二焊接部,第二旋接部套设在母头的第二固定部上且其与第二固定部螺纹连接,第二旋接部上设置有第二开腔,第二焊接部上设置有与第二开腔连通并供同轴线缆穿过的第二通道,第一焊接部、第二焊接部均与浸锡编织层焊接。

17.作为本实用新型的进一步改进是,第一旋接部、第二旋接部的外壁均为多边形结构。

18.作为本实用新型的进一步改进是,壳体包括筒体、活动连接在筒体两端的上壳体挡板和下壳体挡板,筒体、上壳体挡板和下壳体挡板之间限定形成腔体,公头穿过上壳体挡板上,母头穿设在下壳体挡板上。上壳体挡板和下壳体挡板拆卸连接在筒体两端。公头、母头的外壁均沿其周向设置有连接盘,两个连接盘与上壳体挡板、下壳体挡板抵接并通过第一螺栓固定连接。

19.作为本实用新型的进一步改进是,上壳体挡板和下壳体挡板之间还设置有绕线柱且绕线柱位于筒体内,绕线柱上还设置有两个线缆挡板,同轴线缆盘绕在绕线柱上且其位于两个线缆挡板之间。同轴线缆盘绕在绕线柱上,便于同轴线缆快速固定在腔体内。线缆挡板对同轴线缆起到限位作用,将同轴线缆限定在线缆挡板和上壳体挡板、下壳体挡板之间。

20.作为本实用新型的进一步改进是,绕线柱包括柱体和分别设置在柱体两端的两个锁接部,两个锁接部分别与上壳体挡板、下壳体挡板拆卸连接,每个锁接部上均设置有相连通的线槽和让位槽。线槽对同轴线缆起到让位作用,便于同轴线缆与第一转接头、第二转接头焊接。让位槽对第一转接头、第二转接头其让位作用,提高腔体内部的空间利用率。

附图说明

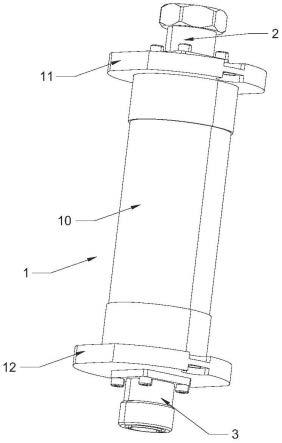

21.图1为本实用新型实施例的便携式低互调负载的立体结构示意图;

22.图2为本实用新型实施例的便携式低互调负载的剖视图;

23.图3为本实用新型实施例的去掉壳体的结构图;

24.图4为本实用新型实施例的公头的结构图;

25.图5为本实用新型实施例的公头的剖视图;

26.图6为本实用新型实施例的第一连接头的结构图;

27.图7为本实用新型实施例的第一连接头的剖视图;

28.图8为本实用新型实施例的第二连接器的剖视图;

29.图9为本实用新型实施例的母头的结构图;

30.图10为本实用新型实施例的绕线柱的结构图。

31.图中:

32.1、壳体;10、筒体;11、上壳体挡板;12、下壳体挡板;

33.2、第一连接器;21、公头;211、第一接头内芯;2111、第一内连接部;2111a、第一固定槽;2111b、第一灌锡口;2112、第一外连接部;212、第一固定部;22、第一转接头;221、第一旋接部;2211、第一开腔;222、第一焊接部;2221、第一通道;2222、第三灌锡口;

34.3、第二连接器;31、母头;311、第二接头内芯;3111、第二内连接部;3111a、第二固定槽;3111b、第二灌锡口;3112、第二外连接部;312、第二固定部;32、第二转接头;321、第二旋接部;3211、第二开腔;322、第二焊接部;3221、第二通道;3222、第四灌锡口;

35.4、绕线柱;41、柱体;42、锁接部;421、线槽;422、让位槽;5、线缆挡板;6、腔体。

具体实施方式

36.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

37.实施例

38.参见附图1-10所示,本实施例的一种便携式低互调负载,包括壳体1、同轴线缆、第一连接器2和第二连接器3,壳体1具有腔体6,同轴线缆盘绕在腔体6内,且其两端分别与第一连接器2、第二连接器3连接,同轴线缆用于传输和吸收入射功率;

39.第一连接器2或第二连接器3用于接收外部的入射功率,第一连接器2包括同轴设置的公头21和第一转接头22,公头21和第一转接头22拆卸连接;

40.第二连接器3包括同轴设置的母头31和第二转接头32,母头31和第二转接头32拆卸连接;

41.公头21、母头31分别穿设在壳体1两端,且公头21、母头31位于腔体6内的端部分别与第一转接头22、第二转接头32连接,同轴线缆的线缆内芯分别穿过第一转接头22、第二转接头32再与公头21、母头31焊接固定,同轴线缆的浸锡编织层分别与第一转接头22、第二转接头32焊接固定。

42.本实施例的壳体1呈圆柱形设计,便于携带。同轴线缆包括自内而外依次同轴设置的线缆内芯、介质层和浸锡编织层,为了便于同轴线缆的连接,切割同轴线缆,让介质层的

端部延伸出浸锡编织层,线缆内芯的端部延伸出介质层;线缆内芯、介质层和浸锡编织层形成阶梯结构。

43.公头21穿过壳体1一端并固定在壳体1一端,且公头21位于腔体6内的端部与第一转接头22连接。同轴线缆的线缆内芯穿过第一转接头22与公头21焊接固定,同轴线缆的浸锡编织层与第一转接头22焊接固定。母头31穿过壳体1另一端并固定在壳体1另一端,且母头31位于腔体6内的端部与第二转接头32连接。同轴线缆的线缆内芯穿过第二转接头32与母头31焊接固定,同轴线缆的浸锡编织层与第二转接头32焊接固定。其中,第一转接头22和第二转接头32均采用黄铜材质,可以充分融锡,保证三阶互调指标在各个频段上都有良好的表现。同轴线缆采用的是rg402射频线缆,均匀分配损耗,末端低功率产生互调对前端影响小,所生产低互调负载达到-165dbc以下(2*43dbm)。

44.实际使用场景中,壳体1通过需求,选择是否接地。根据外部设备的端口,选择使用公头21或母头31与其连接,其在校准、测试上广泛应用。双连接器的设置,方便现场测试,不会因为接头而带来的互调影响问题,从而解决互调仪配备低互调价格昂贵问题。

45.在一示例中,公头21、母头31与线缆内芯的焊接部分,以及第一转接头22、第二转接头32与浸锡编织层的焊接部分均通过电镀银形成镀银层。本实施例的镀银层可以充分融锡,提高同轴线缆焊接的稳定性,保证三阶互调指标在各个频段上都有良好的表现,保证了整个负载的三阶互调<-165dbc(2*43db),电压驻波<1.2,功率达到100w。

46.在一示例中,参见附图3-4所示,公头21包括一体成型的第一接头内芯211和第一固定部212,第一接头内芯211设置在第一固定部212内且其与第一固定部212同轴设置,第一固定部212穿设在壳体1一端且其与第一转接头22螺纹连接,第一接头内芯211与第一固定部212的内壁间留有第一间隙;

47.母头31包括一体成型的第二接头内芯311和第二固定部312,第二接头内芯311设置在第二固定部312内且其与第二固定部312同轴设置,第二固定部312穿设在壳体1另一端且其与第二转接头32螺纹连接,第二接头内芯311与第二固定部312的内壁间留有第二间隙,线缆内芯的两端分别与第一接头内芯211、第二接头内芯311焊接。

48.本实施例由于壳体1接地时,与壳体1固定连接的第一固定部212第二固定部312也就实现了充分接地;第一间隙、第二间隙的设置进一步方便线缆内芯的两端分别与第一接头内芯211、第二接头内芯311焊接。

49.在一示例中,参见附图4-5所示,第一接头内芯211包括位于腔体6内部的第一内连接部2111和位于腔体6外部的第一外连接部2112且第一内连接部2111、第一外连接部2112分别位于第一固定部212的两端,第一间隙由第一内连接部2111、第一外连接部2112的外壁与第一固定部212的内壁之间的区域形成;

50.第二接头内芯311与第一接头内芯211结构相同,参见附图8-9所示,第二接头内芯311包括位于腔体6内部的第二内连接部3111和位于腔体6外部的第二外连接部3112且第二内连接部3111、第二外连接部3112分别位于第二固定部312的两端,第二间隙由第二内连接部3111、第二外连接部3112的外壁与第二固定部312的内壁之间的区域形成,线缆内芯的两端分别与第一内连接部2111、第二内连接部3111焊接,第一外连接部2112、第二外连接部3112均用于与外部设备连接。

51.进一步地,参见附图4所示,第一内连接部2111的一端与第一固定部212固定连接,

另一端延伸出第一固定部212且其上开设有供线缆内芯插入的第一固定槽2111a,且第一内连接部2111的另一端靠近第一转接头22,线缆内芯插入第一固定槽2111a内并焊接固定在第一固定槽2111a内;

52.参见附图9所示,第二内连接部3111的一端与第二固定部312固定连接,另一端延伸出第二固定部312且其上开设有供线缆内芯插入的第二固定槽3111a,线缆内芯插入第二固定槽3111a内并焊接固定在第二固定槽3111a内。进一步地,第一内连接部2111上还开设有与第一固定槽2111a导通的第一灌锡口2111b;第二内连接部3111上还开设有与第二固定槽3111a导通的第二灌锡口3111b。

53.本实施例的第一内连接部2111延伸出第一固定部212、第二固定部312延伸出第二固定部312,进一步便于线缆内芯焊接。将线缆内芯的两端分别插入第一固定槽2111a、第二固定槽3111a,当介质层的端部与第一内连接部2111、第二内连接部3111抵接,即表示插接到位,可以开始焊接。焊锡从第一灌锡口2111b、第二灌锡口3111b导入,便于第一内连接部2111、第二内连接部3111和线缆内芯焊接;镀银层电镀在第一内连接部2111、第二内连接部3111表面。

54.在一示例中,参见附图6-7所示,第一转接头22包括依次连接且同轴设置的第一旋接部221和第一焊接部222,第一旋接部221套设在公头21的第一固定部212上且其与第一固定部212螺纹连接,第一旋接部221上设置有第一开腔2211,第一焊接部222上设置有与第一开腔2211连通并供同轴线缆穿过的第一通道2221;

55.参见附图8所示,第二转接头32包括依次连接且同轴设置的第二旋接部321和第二焊接部322,第二旋接部321套设在母头31的第二固定部312上且其与第二固定部312螺纹连接,第二旋接部321上设置有第二开腔3211,第二焊接部322上设置有与第二开腔3211连通并供同轴线缆穿过的第二通道3221,第一焊接部222、第二焊接部322均与浸锡编织层焊接。

56.本实施例的第一内连接部2111的端部能延伸入第一开腔2211内,第二内连接部3111的端部能延伸入第二开腔3211内,第一开腔2211、第二开腔3211均能保护位于其内的线缆内芯。

57.进一步地,第一焊接部222上开设有与第一通道2221导通的第三灌锡口2222;第二焊接部322上开设有与第二通道3221导通的第四灌锡口3222。焊锡从第三灌锡口2222、第四灌锡口3222导入,也便于第一内连接部2111、第二内连接部3111和线缆内芯焊接;第一焊接部222、第二焊接部322均与浸锡编织层焊接,镀银层电镀在第一焊接部222、第二焊接部322表面。

58.进一步地,第一旋接部221上设置有第一内螺纹,第一固定部212上设置有与第一内螺纹匹配的第一外螺纹。第二旋接部321上设置有第二内螺纹,第二固定部312上设置有与第二内螺纹匹配的第二外螺纹。实现公头21与第一转接头22、母头31与第二转接头32螺纹连接。

59.在一示例中,第一旋接部221、第二旋接部321的外壁均为多边形结构。可为三角形、四边形、六边形等结构,便于手部着力,从多个角度转动第一转接头22、第二转接头32。参见附图8所示,此时第一旋接部221、第二旋接部321的外壁均为六边形结构,便于从多角度施力,转动第一旋接部221、第二旋接部321。

60.在一示例中,参见附图2所示,壳体1包括筒体10、活动连接在筒体10两端的上壳体

挡板11和下壳体挡板12,筒体10、上壳体挡板11和下壳体挡板12之间限定形成腔体6,公头21穿过上壳体挡板11上,母头31穿设在下壳体挡板12上。上壳体挡板11和下壳体挡板12拆卸连接在筒体10两端,具体地采用卡接方式。公头21、母头31的外壁均沿其周向设置有连接盘,两个连接盘与上壳体挡板11、下壳体挡板12抵接并通过第一螺栓固定连接。

61.在一示例中,参见附图2所示,上壳体挡板11和下壳体挡板12之间还设置有绕线柱4且绕线柱4位于筒体10内,绕线柱4上还设置有两个线缆挡板5,同轴线缆盘绕在绕线柱4上且其位于两个线缆挡板5之间。本实施例的绕线柱4与上壳体挡板11、下壳体挡板12抵接并通过第一螺栓再与公头21、母头31固定连接,绕线柱4固定在腔体6的中心位置。同轴线缆盘绕在绕线柱4上,便于同轴线缆快速固定在腔体6内。绕线柱4采用铝材料,便于导热,将同轴线缆产生的热量导入了壳体1,进行散热。

62.线缆挡板5对同轴线缆起到限位作用,将同轴线缆限定在线缆挡板5和上壳体挡板11、下壳体挡板12之间。

63.在一示例中,参见附图2所示,绕线柱4包括柱体41和和分别设置在柱体41两端的两个锁接部42,两个锁接部42分别与上壳体挡板11、下壳体挡板12拆卸连接,每个锁接部42上均设置有相连通的线槽421和让位槽422。实际组装中,两个锁接部42与上壳体挡板11、下壳体挡板12抵接并通过第一螺栓再与公头21、母头31固定连接;之后上壳体挡板11、下壳体挡板12再卡接到筒体10的两端。线槽421对同轴线缆起到让位作用,便于同轴线缆与第一转接头22、第二转接头32焊接;让位槽422对第一转接头22、第二转接头32其让位作用,提高腔体6内部的空间利用率。

64.本实施例的便携式低互调负载的组装过程,同轴线缆盘绕在绕线柱4上再将其置入腔体6内,将公头21锁接在上壳体挡板11、母头31锁接在下壳体挡板12,然后转动第一转接头22、第二转接头32,将第一转接头22固定在公头21上、第二转接头32固定在母头31上。同轴线缆的两端分别穿过第一通道2221、第二通道3221,再将线缆内芯的两端分别与第一内连接部2111、第二内连接部3111焊接固定,以及将浸锡编织的两端分别与第一焊接部222、第二焊接部322焊接,最终将上壳体挡板11、下壳体挡板12卡接在筒体10的两端。

65.由于第一焊接部222、第一内连接部2111、第二焊接部322和第二内连接部3111四个焊点都是电镀银之后焊接的,融锡充分,提高了三阶互调指标,保证了整个负载的三阶互调<-165dbc(2*43db),电压驻波<1.2,功率达到100w。

66.本实施例的便携式低互调负载,结构简单,便于携带,同时双连接器的设置有效提高使用范围。

67.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。