1.本技术涉及但不限于核工程及核技术领域,尤其涉及一种氧含量调节模块及反应系统。

背景技术:

2.铅铋合金(lead bismuth alloy,lba)作为低熔点、高沸点合金,具有优异核物理和热工性能,化学惰性,是优异的快中子反应堆冷却剂,但是铅铋合金在高温下对反应堆结构材料具有较强的腐蚀性,为了研究铅铋反应堆材料的相容性、设备与系统安全等关键科学技术问题,铅铋合金回路试验装置是其必备平台,同样地,铅铋合金对结构材料的腐蚀会严重威胁铅铋试验回路装置的安全运行。

3.相关技术中对铅铋试验回路装置中铅铋合金的溶解氧含量的调节和控制依附于外力的作用,如驱动泵等,当外力出现故障或者动力不足时,铅铋合金对结构材料的腐蚀性依然存在,影响铅铋回路装置的安全运行。

4.为此,本技术提供了一种氧含量调节模块及反应系统。

技术实现要素:

5.本技术实施例提供了一种氧含量调节模块及反应系统,非能动的开展铅铋试验回路装置中铅铋合金的溶解氧含量的控制和调节,具有安全、可靠和稳定的特性。

6.为了达到上述目的,本技术实施例的技术方案是这样实现的:

7.第一方面,本技术实施例提供了一种氧含量调节模块,包括支路管道和氧控管道,其中,支路管道,用于与铅铋合金回路主管道连通,支路管道上设置有低压部和高压部,铅铋合金回路主管道内的铅铋合金至少有一部分从支路管道的高压部流向低压部,支路管道低压部的直径小于支路管道高压部的直径;氧控管道,氧控管道的一端与支路管道的高压部连通,氧控管道的另一端与支路管道的低压部连通,氧控管道内设有氧控反应件。

8.本技术实施例提供的氧含量调节模块,包括支路管道和氧控管道,支路管道与铅铋合金回路主管道连通,铅铋合金回路主管道中的铅铋合金至少有一部分可以流入到支路管道中,在支路管道内设置低压部和高压部,支路管道低压部在直径小于支路管道高压部的直径,在流体力学中,在流量相同的条件下,截面面积小的地方的流速快,流速快的地方形成低压部,截面面积大的地方流速慢,流速慢的地方形成高压部,氧控管道的一端与支路管道的高压部连通,氧控管道的另一端与支路管道的低压部连通,因此,氧控管道的两端具有了压力差,无外力的作用下,支路管道高压部的铅铋合金部分从氧控管道的一端流向氧控管道的另一端,进而流向支路管道的低压部,在铅铋合金回路主管道内铅铋合金的作用下,铅铋合金从支路管道从低压部流向高压部,在氧控管道内设置氧控反应件,可以缓解和抑制铅铋合金对于结构材料的腐蚀性,铅铋合金可以和氧控反应件反应将铅铋合金中的溶解氧含量控制在一个特定的区间,既可以保证铅铋合金中的溶解氧含量处于非饱和状态,保证氧化铅不在铅铋合金回路试验装置中冷点析出,堵塞管路,影响安全运行,还可以在铅

铋试验回路的结构材料,例如管路、阀门、加热器、换热器等材料的表面形成的一层致密的氧化层,避免结构材料免遭铅铋合金溶解腐蚀,相比相关技术中通过外力驱动的方式,本技术通过改变支路管道内的结构,在支路管道上形成高压部和低压部,形成压差,在压差的作用下对铅铋合金的溶解氧含量进行调节和控制。即,本技术实施例提供的氧含量调节模块,非能动的开展铅铋试验回路装置中铅铋合金的溶解氧含量的控制和调节,具有安全、可靠和稳定的特性。

9.在本技术的一种可能的实现方式中,氧控反应件为多个,均匀的分布在氧控管道内。

10.本技术实施例提供的氧含量调节模块,在氧控管道内设置多个氧控反应件,有利于氧控反应件与铅铋合金的完全反应,提高反应速率。

11.在本技术的一种可能的实现方式中,多个氧控反应件通过栅板固定在氧控管道内。

12.本技术实施例提供的氧含量调节模块,将多个氧控反应件通过栅板固定在氧控管道内,使得氧控反应件可以均匀的布置在氧控反应腔内,铅铋合金与氧控反应件完成反应后可以沿着氧控反应件的间隙中顺利流出,加快了反应后的铅铋合金流出的速度,且多个氧控反应件之间设置有间隙,铅铋合金全部充设在所述氧控反应件的间隙里,与氧控反应件表面均接触反应,提高了铅铋合金与氧控反应件的反应速率。

13.在本技术的一种可能的实现方式中,位于氧控反应件对应氧控管道的外壁设置有加热件,用于对氧控反应件与铅铋合金的反应温度进行调节。

14.本技术实施例提供的氧含量调节模块,温度在化学反应中决定了铅铋合金与氧控反应件的反应速率,因此,在位于氧控反应件对应氧控管道的外壁上设置有加热件,加热件的温度可任意调节,根据铅铋合金中溶解氧含量的变化对其加热件的温度进行调节。

15.在本技术的一种可能的实现方式中,加热件为加热丝,加热丝缠绕在位于氧控反应件对应氧控管道的外壁上;或;加热件为加热棒,加热棒插入氧控反应件内部。

16.本技术实施例提供的氧含量调节模块,加热丝或加热棒使用温度高,使用寿命长,表面负荷高,抗氧化性能好以及电阻率高且成本较低等优点,如加热件选为加热丝,可将加热丝缠绕在位于氧控反应件对应氧控管道的外壁上;如选用加热棒,可以将加热棒插入到氧控反应件的内部。

17.在本技术的一种可能的实现方式中,氧控管道与支路管道的低压部连通的一侧设置有节流件,用于调节氧控管道内铅铋合金进入低压部的流速。

18.本技术实施例提供的氧含量调节模块,在氧控管道与支路管道的低压部连通的一侧设置有节流件,用户或者操作人员可以根据支路管道内的铅铋合金中溶解氧含量的变化对节流件进行调控,确保支路管道内的铅铋合金中的溶解氧含量位于一个特定的区间内。

19.在本技术的一种可能的实现方式中,节流件为铅铋合金波纹管密封调节阀。

20.本技术实施例提供的氧含量调节模块,铅铋合金波纹管密封调节阀为成品,可直接安装在氧控管道上靠近支路管道低压部的一端,操作方便。

21.在本技术的一种可能的实现方式中,包括电化学型氧传感器,电化学型氧传感器设置在支路管道内,用于实时监测支路管道内的氧含量。

22.本技术实施例提供的氧含量调节模块,在支路管道内设置电化学型氧传感器,可

以实时监测支路管道内铅铋合金的溶解氧含量,便于操作人员根据电化学型氧传感器所监测的数据对其进行实时的调整。

23.在本技术的一种可能的实现方式中,包括控制单元,控制单元与电化学型氧传感器电连接,控制单元根据电化学型氧传感器监测的支路管道内的氧含量对支路管道内的铅铋合金的氧含量进行调节。

24.本技术实施例提供的氧含量调节模块,氧含量调节模块还可以包括控制单元,控制单元可以跟电化学型氧传感器电连接,控制单元可以根据电化学型氧传感器所监测到的支路管道内铅铋合金中的溶解氧含量对其进行调节,当支路管道内铅铋合金的溶解氧含量达到标准时,控制模块可调节节流件,关闭或调低经过氧控管道的流速,或者调节加热件,保证支路管道内的铅铋合金中的溶解氧含量处于一个特定的区间,保证铅铋回路试验装置稳定安全的运行。

25.第二方面,本技术实施例提供了一种反应系统,包括铅铋合金回路主管道,铅铋合金在铅铋合金回路主管道内循环流动以及第一方面实施例提供的氧含量调节模块,氧含量调节模块的支路管道与铅铋合金回路主管道连通,用于对铅铋合金回路主管道中的铅铋合金的氧含量进行调节。

26.本技术实施例提供的反应系统,由于包括了第一方面中任一实施例提供的氧含量调节模块,因此,具有同样的技术效果,即,非能动的开展铅铋试验回路装置中铅铋合金的溶解氧含量的控制和调节,具有安全、可靠和稳定的特性。

附图说明

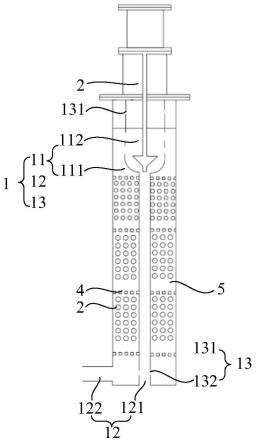

27.图1为本技术实施例提供的反应系统的结构示意图;

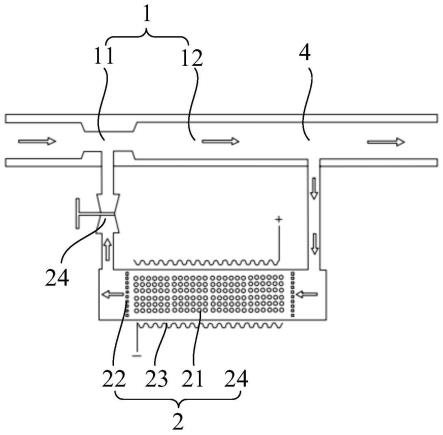

28.图2为本技术实施例提供的氧含量调节模块的结构示意图;

29.图3为本技术实施例提供的氧含量调节模块的电连接示意图。

30.附图标记

31.1-支路管道;11-低压部;12-高压部;2-氧控管道;21-氧控反应件;22-栅板;23-加热件;24-节流件;3-铅铋合金回路主管道;4-铅铋合金。

具体实施方式

32.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

33.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术的具体技术方案做进一步详细描述。以下实施例用于说明本技术,但不用来限制本技术的范围。

34.在本技术实施例中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.此外,在本技术实施例中,“上”、“下”、“左”以及“右”等方位术语是相对于附图中

的部件示意置放的方位来定义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描述和澄清,其可以根据附图中部件所放置的方位的变化而相应地发生变化。

36.在本技术实施例中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连。

37.在本技术实施例中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

38.在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其他实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

39.液态金属冷却剂是指由低熔点碱金属(如na、k、li)和低熔点合金(如pb-bi)等构成的一种冷却介质,其具有比热容和热导率、熔点低、沸点高的特点,常见的液态金属冷却剂有钠钾合金、铅铋合金和镓铟合金等。主要应用于核反应堆冷却、计算机芯片散热等领域。

40.其中,钠钾合金用作快中子核反应堆中的换热介质,其熔点为97.8℃,且液态钠具有极高的热导率,比如在100℃的导热系数为86.9w/m

·

k,液态钾的导热系数略低于液态钠。液态钠和液态钾可以以任意比混溶,共晶nak合金的熔点为-12.65

±

0.01℃,钠、钾或钠钾合金化学性质都比较活泼,在空气中会被迅速氧化,在水中会发生剧烈燃烧。正是因为安全因素,在非密闭空间应用不多,其主要优点在于换热性能好且价格便宜。

41.镓铟合金中的镓是柔软的银白色金属,它在大气环境下的熔点很低,仅为29.77

°

,在熔点时的导热系数为29.4w/m

·

k,远高于空气和水。这些热特性表明将镓作为芯片散热用的冷却介质是十分合适的,较为成熟的液态金属镓冷却技术是采用镓铟合金作为计算机散热器中的冷却介质。

42.液态铅秘合金已成为加速器驱动次临界反应堆冷却剂及散裂主要候选材料之一。其优点包括:1、良好的中子学性能,在相同的质子束功率下,可获得比固态钨靶更高的中子通量密度;2、铅秘合金共晶体的溶点低,只有125.5℃,靶系统可以在低的温度与压力下运行,减少了反应堆和靶设计的实现难度和高温高压运行带来的安全隐患;3、导热性能优异,载热能力强,传热迅速;4、堆运行温度下,铅秘合金饱和蒸汽压低,可减少铅秘的蒸发与沉积引发的系统控制和维修问题;5、中子辅照损伤小;6、铅秘合金在堆运行状况下,与空气和水呈化学惰性,不会发生剧烈反应,可大大降低因冷却剂泄露造成的化学起火与爆炸的可能性。

43.但是铅铋合金在高温下对反应堆结构材料具有较强的腐蚀性,铅铋合金对结构材料的腐蚀会严重威胁反应堆装置的安全运行,为了研究和解决铅铋反应堆材料相容性,设备与系统安全等关键科学技术问题,铅铋合金回路试验装置是解决关键科学技术问题的必备平台,此外,铅铋合金回路试验装置还可以用于铅与铅锂等其他液态重金属冷却剂实验

以支持第四代铅冷快堆及聚变堆等先进核能系统基础性和前瞻性研究。

44.同样地,铅铋合金对结构材料的腐蚀性也会严重威胁到铅铋合金回路试验装置的安全运行,为了缓解和抑制铅铋合金对结构材料的腐蚀性,必须将铅铋合金中的溶解氧含量控制在一个特定的区间,目前研究显示的数据是将铅铋合金回路试验装置中铅铋合金的溶解氧含量控制在10-7

~5.0

×

10-6

wt.%区间内,才可以保证铅铋合金试验装置的安全运行。将铅铋合金中的溶解氧含量控制在一个特定区间,既可以保证铅铋合金中的溶解氧含量处于非饱和状态,保证氧化铅不在铅铋合金回路试验装置中冷点析出,堵塞管路,影响铅铋合金回路试验装置的安全运行,还可以在铅铋合金试验装置的结构材料,如管路、阀门、加热器、换热器等材料的表面形成一层致密的氧化层,保证结构材料免遭铅铋合金溶解腐蚀。

45.本技术实施例提供了一种反应系统,参照图1,包括铅铋合金回路主管道3,铅铋合金4在铅铋合金回路主管道3内循环流动以及氧含量调节模块,氧含量调节模块的支路管道1与铅铋合金回路主管道3连通,用于对铅铋合金回路主管道3中的铅铋合金4的氧含量进行调节。

46.需要具体说明的是,反应系统可以是铅铋合金回路试验装置的一部分,也可以等同于铅铋合金试验装置,当铅铋合金回路主管道3为等温铅铋回路时,氧含量调节模块可以安装在回路管线的任意位置,当铅铋合金回路主管道3为非等温铅铋回路时,氧含量调节模块可以安装在加热器和冷却器之间的回路管线上,对此,本技术不做限制。

47.如图1和图2所示,其中,氧含量调节模块包括支路管道1和氧控管道2,支路管道1与铅铋合金回路主管道3连通,铅铋合金回路主管道3中的铅铋合金4至少有一部分可以流入到支路管道1中,在支路管道1内设置低压部11和高压部12,低压部11的直径小于高压部12的直径,在流体力学中,在流量相同的条件下,截面面积小的地方的流速快,流速快的地方形成低压部11,截面面积大的地方流速慢,流速慢的地方形成高压部12,氧控管道2的一端与高压部12连通,氧控管道2的另一端与低压部11连通,因此,氧控管道2的两端具有了压力差,无外力的作用下,高压部12的铅铋合金4部分从氧控管道2的一端流向氧控管道2的另一端,进而流向低压部11,在铅铋合金回路主管道3内铅铋合金4的作用下,铅铋合金4从低压部11流向高压部12,在氧控管道2内设置氧控反应件21,可以缓解和抑制铅铋合金4对于结构材料的腐蚀性,铅铋合金4可以和氧控反应件21反应将铅铋合金4中的溶解氧含量控制在一个特定的区间,保证铅铋合金回路主管道3安全,可靠和稳定的运行。

48.其中,铅铋合金回路主管道3的内径可以为50mm,此时,高压部12的直径与铅铋合金回路主管道3的直径相同,支路管道中低压部11的内径为30mm,低压部11的内径一般为铅铋合金回路主管道3内径的40~70%,需要补充说明的是,高压部12为支路管道中低压部11以外的部分,氧控管道2的一端与高压部12连接,另一端与低压部11连接,在氧控管道2的两端形成压差,使得支路管道1一部分铅铋合金4(7~15%)从高压部12引流进入氧控管道2内与氧控管道2内的氧控反应件21进行反应,对铅铋合金4中的溶解氧含量进行调节,然后在压差的作用下,低压部11,在铅铋合金回路主管道3内铅铋合金4的推动下被输送到管路的其他部位。

49.示例地,氧控反应件21可以为氧化铅(pbo),将pbo制成陶瓷球,pbo陶瓷球为控制铅铋合金4中溶解氧含量的核心物质,具体的制作方式如下:首先以纯度为99.999%的高纯

度的pbo微粉为原料,其次,在造粒完成后装入橡胶模具,由冷等静压成型方法预制素坯pbo球,在制备是,冷等加压的最大压力为250mpa,保压时间为3min,获得素坯pbo球的直径为15mm。最后,在空气气氛中烧制瓷球,最高烧结温度为650℃,保温时间8h。

50.进一步地,氧控管道2里的氧控反应件21可以设置为多个,铅铋合金4可以与氧控管道2内的多个氧控反应件21同时反应,提高了氧控反应件21与铅铋合金4的反应速率,且多个氧控反应件21在氧控管道2内均匀分布,有利于与氧控反应件21反应后的铅铋合金4快速的流出,减少一次循环所需要的时间。

51.更进一步地,铅铋合金4从支路管道1流向氧控管道2时,由于铅铋合金4自身的流速以及支路管道内高压部12和低压部11的影响,铅铋合金4在穿过氧控反应件21时具有一定的流速,可能会冲散氧控反应件21原先的排列方式,不利于铅铋合金4的快速流出,增加了一次循环所需要的时间,因此,在氧控管道2内设置有栅板22,需要补充说明的是,氧控管道2可以使用不锈钢材料。当管道的内壁为圆柱形时,栅板22可以选用圆形,将栅板22分割为多层,栅板22上的栅格可以为三角形或为四边形,也可以为圆形,当栅格为三角形或者四边形时,其单边长度在(4~10)mm之间,当栅格为圆形时,其直径也在(4~10)mm之间。

52.在本技术提供的一些实施例中,参照图1和图2,温度在化学反应中决定了铅铋合金4与氧控反应件21的反应速率,因此,在位于氧控反应件21对应氧控管道2的外壁上设置有加热件23,加热件23的温度可任意调节,根据铅铋合金4中溶解氧含量的变化对其加热件23的温度进行调节。

53.需要补充说明的是,加热件23既可以设置在位于氧控反应件21对应氧控管道2的外壁上,也可以设置有自动调温功能的氧控管道2,氧控管道2内铅铋合金4可以与氧控反应件21反应,也可以自动对氧控管道2进行温度调节。当加热件23设置在氧控反应件21对应氧控管道2的外壁上时,加热件23可以为电热棒等,也可以是鼓风机等,当加热件23为加热棒时,加热棒可以内置在氧控管道内,对于加热件23的加热方式以及加热件23与氧控管道2之间的安装方式,本技术不做限制,需要补充说明的是,加热件23的最高加热温度不得高于550摄氏度。

54.示例地,以加热丝为例,由于加热丝的使用温度高,使用寿命长,表面负荷高,抗氧化性能好以及电阻率高且成本较低等优点,将加热件23选为加热丝,可将加热丝缠绕在位于氧控反应件21对应氧控管道2的外壁上,如此,加热丝不易脱落,且操作方便,实用性强。也可在对应氧控反应件21的氧控管道2的外壁上安装电加热棒。

55.在本技术提供的一些其他的实施例中,参照图2,氧控管道2与低压部11连通的一侧设置有节流件24,用户或者操作人员可以根据支路管道1内的铅铋合金4中溶解氧含量的变化对节流件24进行调控,确保支路管道1内的铅铋合金4中的溶解氧含量位于一个特定的区间内,保证铅铋合金4对结构材料持续的钝化能力,缓解结构材料的溶解腐蚀速度,保证铅铋试验回路装置的安全运行。

56.进一步地,由于加热件23的最高加热温度不高于550摄氏度,因此,节流件24也需要耐受在550摄氏度下铅铋合金4的腐蚀,因此,节流件24可以选用为铅铋合金波纹管密封调节阀,该调节阀购买方便,且可直接安装在氧控管道2靠近支路管道中低压部11的一端,安装简单,操作方便,需要补充说明的是,根据铅铋回路试验装置的规模,节流件24可以选用手动调节或者电动调节的方式。

57.在本技术提供的一些另外的实施例中,参照图2和图3,氧含量调节模块还包括电化学型氧传感器,电化学型氧传感器可以实时监测支路管道1内铅铋合金4的溶解氧含量,便于操作人员根据电化学型氧传感器所监测的数据对其进行实时的调整,电化学型氧传感器可以为氧化锆传感器,对于电化学型氧传感器的类型,本技术不做限制。

58.具体地,电化学型氧传感器也可以设置在氧控管道2上,既可以设置一个,也可以设置为多个,如需要监测铅铋合金4与氧控反应件21反应后溶解氧含量的变化,可在铅铋合金4与氧控反应件21反应之前的氧控管道2内设置一个电化学氧传感器,在铅铋合金4与氧控反应件21反应之后的氧控管道2内设置一个电化学型氧传感器,根据两次电化学型氧传感器测得的铅铋合金4的溶解氧含量的值,即可监测铅铋合金4与氧控反应件21反应后溶解氧含量的变化。

59.需要补充说明的是,氧含量调节模块还可以包括控制单元,控制单元与电化学型氧传感器电连接,控制单元可以根据电化学型氧传感器实时测量和监控铅铋回路主管道中铅铋合金4的溶解氧含量,将测量的铅铋合金4的溶解氧含量转化为电信号传递给控制单元,控制单元根据接收到的电信号调节加热件23的温度或调节节流件24的开度,将铅铋回路主管道中的铅铋合金4的氧含量控制在10-7

~5.0

×

10-6

wt.%区间范围,保证铅铋合金4对材料持续的钝化能力,缓解结构材料的溶解腐蚀能力,保证铅铋合金试验回路装置的安全、可靠和稳定的运行。

60.以上,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。