1.本公开涉及涡轮机的组装方法、涡轮机的组装辅助程序以及涡轮机的组装辅助装置。

2.本技术基于2020年8月25日在日本提出申请的日本特愿2020-141415号主张优先权,并将其内容援引于此。

背景技术:

3.蒸汽轮机一般具备:转子,以轴线为中心旋转;机室,覆盖该转子的外周;以及多个隔膜,在轴线方向上的排列。转子具有:转子轴,在轴线方向上延伸;以及多个动叶列,以在轴线方向上排列的方式装配于转子轴。多个动叶列均具有在相对于轴线的周向上排列的多个动叶。机室具有:内机室,覆盖转子的外周侧;以及外机室,覆盖内机室的外周侧。

4.外机室具有:下半外机室,构成比轴线靠下侧的部分;以及上半外机室,构成比轴线靠上侧的部分。上半外机室通过螺栓而紧固于下半外机室。此外,内机室具有:下半内机室,构成比轴线靠下侧的部分;以及上半内机室,构成比轴线靠上侧的部分。上半内机室通过螺栓而紧固于下半内机室。下半内机室支承于下半外机室。隔膜具有:下半隔膜,构成比轴线靠下侧的部分;以及上半隔膜,构成比轴线靠上侧的部分。下半隔膜和上半隔膜均具有:多个静叶,在周向上排列;隔膜内圈,使多个静叶的径向内侧的部分相互连结;以及隔膜外圈,使多个静叶的径向外侧的部分相互连结。下半隔膜装配于下半内机室的内周侧,上半隔膜装配于上半内机室的内周侧。

5.在每次进行检查等时,会对蒸汽轮机进行拆卸、组装。在蒸汽轮机的拆卸后的组装中,例如执行在以下的专利文献1作为现有技术而公开的方法。需要说明的是,在蒸汽轮机的拆卸完成时,上半外机室从下半外机室卸下,上半内机室从下半内机室卸下,转子配置于机室外,多个隔膜从内机室卸下。各隔膜被分离为下半隔膜和上半隔膜。

6.首先,执行一次临时安装。在该一次临时安装中,将上半隔膜安装于下半隔膜,进行隔膜的临时组装。接着,将进行了临时组装的隔膜装配于配置于下半外机室内的下半内机室。接着,使用螺栓来将上半内机室紧固于下半机室,进行内机室的临时组装。以上,一次临时安装结束。需要说明的是,在该一次临时安装的状态下,在内机室内未配置转子。

7.接着,在进行了一次临时组装的状态下,将钢琴线拉伸至相对于外机室和内机室相对固定的轴线上,测量该钢琴线与隔膜之间的距离。换言之,在此,在进行了一次临时组装的状态下,测量假想的转子与隔膜的距离。

8.接着,将上半外机室从下半外机室卸下,将上半内机室从下半内机室卸下。

9.接着,再次测量钢琴线与隔膜之间的距离。换言之,在上半外机室从下半外机室卸下且上半内机室从下半内机室卸下的状态下,测量假想的转子与隔膜的距离。并且,计算出从上半外机室从下半外机室卸下且上半内机室从下半内机室卸下的状态起过渡至上半外机室紧固于下半外机室且上半内机室紧固于下半内机室的状态时的假想的转子与隔膜的

距离位移量等。

10.接着,执行二次临时安装。在该二次临时安装中,首先,将下半隔膜装配于配置于下半外机室内的下半内机室。接着,通过轴承,将转子配置于下半外机室上和下半内机室上。接着,将上半隔膜装配于下半隔膜。接着,使用螺栓来将上半内机室紧固于下半内机室。并且,使用螺栓来将上半外机室紧固于下半外机室。在该二次临时安装中的各工序中,考虑事先计算出的假想的转子与隔膜的距离位移量等来将垫片等配置于内机室与隔膜之间、在外机室中支承内机室的部分,调节旋转体与静止体的相对位置,以使作为旋转体的转子与作为静止体的内机室、隔膜等之间的间隙控制在允许范围内。此外,在该二次临时安装中的各工序中,将铅构件配置于旋转体与静止体之间并且待配置密封件的位置。该铅构件在该二次临时安装工序结束的时间点被旋转体和静止构件夹住而被压溃。

11.接着,对进行了二次临时安装的蒸汽轮机进行拆卸。在该拆卸过程中,回收在二次临时组装过程中配置于蒸汽轮机内的铅构件,测量该铅构件的厚度。并且,基于该厚度,确定密封件的高度(相对于轴线的径向的尺寸)。

12.接着,执行正式安装。在该正式安装中,通过将进行了高度调整后的密封装置装配于静止体等来调节密封装置的顶端与旋转体之间的微小间隙。

13.如上所述,对于在以下的专利文献1作为现有技术而公开的方法而言,在正式安装之前需要两次临时安装,在蒸汽轮机的组装中需要大量劳动力。

14.因此,在专利文献1的实施方式、专利文献2中,公开了省略所述一次临时安装的方法。在该方法中,模拟从上半外机室从下半外机室卸下且上半内机室从下半内机室卸下的状态起过渡至上半外机室紧固于下半外机室且上半内机室紧固于下半内机室的状态时的各机室的变形。接着,基于模拟结果来求出上半外机室紧固于下半外机室且上半内机室紧固于下半内机室的状态下的旋转体与静止体之间的距离(两者之间的间隙)。在专利文献1、2所公开的方法中,基于该距离来将垫片等配置于内机室与隔膜之间、在外机室中支承内机室的部分,调节旋转体与静止体的相对位置,以使作为旋转体的转子与作为静止体的内机室、隔膜等之间的间隙控制在允许范围内。即,在专利文献1的实施方式、专利文献2所记载的技术中,通过模拟车室的变形,省略了所述一次临时安装。

15.现有技术文献

16.专利文献

17.专利文献1:日本特开2018-178960号公报(图5)

18.专利文献2:日本特开2019-070334号公报

技术实现要素:

19.发明要解决的问题

20.在专利文献1的实施方式、专利文献2所记载的技术中,通过减少临时安装的次数,能减轻蒸汽轮机的组装劳动力。另外,在蒸汽轮机的组装中,从蒸汽轮机的效率提升等的观点来看,要求使静止体相对于旋转体的相对位置高精度地控制在允许范围内。

21.因此,本公开的目的在于提供一种能使静止体相对于旋转体的相对位置高精度地控制在允许范围内的技术。

22.技术方案

23.作为用于达成所述目的的一个方案的涡轮机的组装方法如下:

24.一种涡轮机的组装方法,所述涡轮机具备旋转体和静止体,所述旋转体能以轴线为中心旋转,所述静止体包括覆盖所述旋转体的外周的机室,所述机室具有:多个机室零件,在相对于所述轴线的周向上排列;以及多个螺栓,将所述多个机室零件相互紧固,在所述涡轮机的组装方法中,执行:基准形状模型制作工序,基于在将所述涡轮机从工厂出厂前得到的、构成所述静止体的多个静止体零件的每一个的基准形状数据来制作所述多个静止体零件的每一个的基准形状模型;实际测量形状数据获取工序,在对所述涡轮机进行拆卸后,在所述多个机室零件相互未被所述多个螺栓紧固的打开状态下,按所述多个机室零件的每一个来对预先确定的实际测量对象部的形状进行测量,获取所述多个机室零件的每一个的实际测量形状数据;自重赋予时形状数据制作工序,按所述多个机室零件的每一个,使用所述多个机室零件的每一个的所述基准形状模型来制作作为对所述多个机室零件的每一个施加了自重时的形状数据的自重赋予时形状数据;模型修正量运算工序,按所述多个机室零件的每一个,根据所述实际测量对象部的所述实际测量形状数据与所述实际测量对象部的所述自重赋予时形状数据的差来求出所述基准形状模型的模型修正量;修正形状模型制作工序,使用所述多个机室零件的每一个的所述模型修正量来对所述多个机室零件的每一个的所述基准形状模型进行修正,制作修正形状模型;紧固时形状数据推定工序,使用所述修正形状模型来推定紧固时形状数据,其中,所述紧固时形状数据是在所述多个机室零件相互紧固的状态下的所述多个机室零件的每一个的形状数据;间隔计算工序,使用所述多个机室零件的每一个的所述紧固时形状数据来求出在所述多个机室零件相互紧固且所述多个静止体零件和所述旋转体相互被安装的状态下的、所述静止体与所述旋转体之间的间隔中的预先确定的部分的间隔;以及安装工序,将所述多个静止体零件和所述旋转体相互安装。所述自重赋予时形状数据是在所述机室零件的姿态与对所述实际测量对象部的形状进行了实际测量时的所述机室零件的姿态相同时、对所述机室零件施加了自重时的形状数据。所述安装工序包括:调整工序,以使在所述间隔计算工序中求出的所述预先确定的部分的间隔控制在预先确定的允许范围内的方式进行调整。

25.作为用于达成所述目的的一个方案的涡轮机的组装辅助程序如下:

26.一种涡轮机的组装辅助程序,所述涡轮机具备旋转体和静止体,所述旋转体能以轴线为中心旋转,所述静止体包括覆盖所述旋转体的外周的机室,所述机室具有:多个机室零件,在相对于所述轴线的周向上排列;以及多个螺栓,将所述多个机室零件相互紧固,其中,所述涡轮机的组装辅助程序使计算机执行:基准形状模型制作工序,基于在将所述涡轮机从工厂出厂前得到的、构成所述静止体的多个静止体零件的每一个的基准形状数据来制作所述多个静止体零件的每一个的基准形状模型;实际测量形状数据获取工序,基于在对所述涡轮机进行拆卸后、在所述多个机室零件相互未被所述多个螺栓紧固的打开状态下按所述多个机室零件的每一个来对预先确定的实际测量对象部的形状进行测量后的结果,来获取所述多个机室零件的每一个的实际测量形状数据;自重赋予时形状数据制作工序,按所述多个机室零件的每一个,使用所述多个机室零件的每一个的所述基准形状模型来制作作为对所述多个机室零件的每一个施加了自重时的形状数据的自重赋予时形状数据;模型修正量运算工序,按所述多个机室零件的每一个,根据所述实际测量对象部的所述实际测量形状数据与所述实际测量对象部的所述自重赋予时形状数据的差来求出在所述基准形

状模型的模型修正量;修正形状模型制作工序,使用所述多个机室零件的每一个的所述模型修正量来对所述多个机室零件的每一个的所述基准形状模型进行修正,制作修正形状模型;以及间隔计算工序,使用所述多个机室零件的每一个的紧固时形状数据来求出在所述多个机室零件相互紧固且所述多个静止体零件和所述旋转体相互被安装的状态下的、所述静止体与所述旋转体之间的间隔中的预先确定的部分的间隔。所述自重赋予时形状数据是在所述机室零件的姿态与对所述实际测量对象部的形状进行了实际测量时的所述机室零件的姿态相同时、对所述机室零件施加了自重时的形状数据。所述多个机室零件的每一个的所述紧固时形状数据是使用所述修正形状模型而推定出的、在所述多个机室零件相互紧固的状态下的所述多个机室零件的每一个的形状数据。

27.作为用于达成所述目的的一个方案的涡轮机的组装辅助装置如下:

28.一种涡轮机的组装辅助装置,所述涡轮机具备旋转体和静止体,所述旋转体能以轴线为中心旋转,所述静止体包括覆盖所述旋转体的外周的机室,所述机室具有:多个机室零件,在相对于所述轴线的周向上排列;以及多个螺栓,将所述多个机室零件相互紧固,其中,所述涡轮机的组装辅助装置具有:基准形状模型制作部,基于在将所述涡轮机从工厂出厂前得到的、构成所述静止体的多个静止体零件的每一个的基准形状数据来制作所述多个静止体零件的每一个的基准形状模型;实际测量形状数据获取部,基于在对所述涡轮机进行拆卸后、在所述多个机室零件相互未被所述多个螺栓紧固的打开状态下按所述多个机室零件的每一个来对预先确定的实际测量对象部的形状进行测量后的结果,来获取所述多个机室零件的每一个的实际测量形状数据;自重赋予时形状数据制作部,按所述多个机室零件的每一个,使用所述多个机室零件的每一个的所述基准形状模型来制作作为对所述多个机室零件的每一个施加了自重时的形状数据的自重赋予时形状数据;模型修正量运算部,按所述多个机室零件的每一个,根据所述实际测量对象部的所述实际测量形状数据与所述实际测量对象部的所述自重赋予时形状数据的差来求出所述基准形状模型的模型修正量;修正形状模型制作部,使用所述多个机室零件的每一个的所述模型修正量来对所述多个机室零件的每一个的所述基准形状模型进行修正,制作修正形状模型;以及间隔计算部,使用所述多个机室零件的每一个的紧固时形状数据来求出在所述多个机室零件相互紧固且所述多个静止体零件和所述旋转体相互被安装的状态下的、所述静止体与所述旋转体之间的间隔中的预先确定的部分的间隔。所述自重赋予时形状数据是在所述机室零件的姿态与对所述实际测量对象部的形状进行了实际测量时的所述机室零件的姿态相同时、对所述机室零件施加了自重时的形状数据。所述多个机室零件的每一个的所述紧固时形状数据是使用所述修正形状模型而推定出的、在所述多个机室零件相互紧固的状态下的所述多个机室零件的每一个的形状数据。

29.发明效果

30.根据本公开的一个方案,能使静止体相对于旋转体的相对位置高精度地控制在允许范围内。

附图说明

31.图1是本公开的一实施方式中的、转子、上半外机室以及上半内机室被卸下的状态下的蒸汽轮机的立体图。

32.图2是本公开的一实施方式中的蒸汽轮机的剖视图。

33.图3是本公开的一实施方式中的蒸汽轮机的侧视图。

34.图4是图3中的iv-iv线剖视图。

35.图5是图3中的v-v线剖视图。

36.图6是本公开的一实施方式中的、变形后的打开状态下的蒸汽轮机的侧视图。

37.图7是本公开的一实施方式中的、变形后的打开状态下的蒸汽轮机的剖视图。

38.图8是本公开的一实施方式中的、变形后的紧固状态下的蒸汽轮机的剖视图。

39.图9是表示本公开的一实施方式中的组装辅助装置的构成的说明图。

40.图10是表示本公开的一实施方式的组装方法的顺序的流程图。

41.图11是表示图10的实际测量形状数据制作工序的详细内容的流程图。

42.图12是表示本公开的一实施方式中的、基准形状模型中的凸缘面与包括实际的凸缘面的区域中的实际测量到的多个点的相对位置关系的说明图。

43.图13是用于对本公开的一实施方式中的多个多边形数据进行说明的说明图。

44.图14是用于对本公开的一实施方式中的数据提取工序中的特定的多个多边形数据的提取进行说明的说明图。

45.图15是表示本公开的一实施方式中的、基准形状模型中的凸缘面与包括实际的凸缘面的区域中的实际测量到的多个点中的数据提取工序后的多个点的相对位置关系的说明图。

46.图16是用于对本公开的一实施方式中的准备工序、代表点设定工序以及补充面数据制作工序中的处理内容进行说明的说明图。

47.图17是用于对本公开的一实施方式中的修正量运算工序中的处理内容进行说明的说明图。

48.图18是用于对本公开的一实施方式中的修正形状模型生成工序中的处理内容进行说明的说明图。

49.图19是本公开的一实施方式中的、调整工序后的紧固状态下的蒸汽轮机的剖视图。

50.图20是表示本公开的一实施方式的变形例中的组装辅助装置的构成的说明图。

具体实施方式

51.以下,对本公开的涡轮机的组装方法、用于该组装方法的组装辅助程序、辅助该组装方法的组装辅助装置的实施方式进行说明。

[0052]“蒸汽轮机的实施方式”[0053]

参照图1~图5,对本实施方式的蒸汽轮机进行说明。

[0054]

如图1和图2所示,本实施方式的蒸汽轮机10具备:转子15,以轴线ar为中心旋转;多个隔膜20;机室30,覆盖该转子15的外周侧,并且收纳多个隔膜20;轴承12,以可旋转的方式支承转子15(参照图2);以及支架11,支承机室30。需要说明的是,转子15是该蒸汽轮机10的旋转体。此外,机室30、隔膜20是该蒸汽轮机10的静止体。

[0055]

在此,将轴线ar延伸的方向设为轴线方向da,将相对于轴线ar的周向简单地设为周向dc,将相对于轴线ar的径向简单地设为径向dr。此外,在该径向dr中,将靠近轴线ar的

一侧设为径向内侧dri,将远离轴线ar的一侧设为径向外侧dro。

[0056]

转子15具有:转子轴16,在轴线方向da上延伸;以及多个动叶列17,以在轴线方向da上排列的方式装配于转子轴16。多个动叶列17均具有在相对于轴线ar的周向dc上排列的多个动叶。转子轴16的两端部以可旋转的方式被装配于支架11的轴承12支承。

[0057]

如图2~图5所示,机室30具有:内机室35,覆盖转子15的外周侧;以及外机室31,覆盖内机室35的外周侧。

[0058]

如图3~图5所示,外机室31具有:下半外机室32a,构成比轴线ar靠下侧的部分;上半外机室32b,构成比轴线ar靠上侧的部分;以及多个螺栓33,用于将上半外机室32b紧固于下半外机室32a。下半外机室32a和上半外机室32b均具有:外机室主体32ab、32bb,在周向dc上延伸;以及外机室凸缘32af、32bf,从外机室主体32ab、32bb的周向dc的两端部向径向外侧dro突出。下半外机室32a的外机室凸缘32af与上半外机室32b的外机室凸缘32bf在上下方向上相互对置。多个螺栓33贯穿下半外机室32a的外机室凸缘32af和上半外机室32b的外机室凸缘32bf,使下半外机室32a的外机室凸缘32af与上半外机室32b的外机室凸缘32bf紧固。在下半外机室32a的外机室凸缘32af中与上半外机室32b的外机室凸缘32bf对置的面成为凸缘面32as。此外,在上半外机室32b的外机室凸缘32bf中与下半外机室32a的外机室凸缘32af对置的面成为凸缘面32bs。如图5所示,在下半外机室32a的周向dc的两端部的一部分形成有支承槽32ag,该支承槽32ag从凸缘面32as凹陷,并且从外机室主体32ab的内周面朝向外周面凹陷。

[0059]

如图4和图5所示,内机室35具有:下半内机室36a,构成比轴线ar靠下侧的部分;上半内机室36b,构成比轴线ar靠上侧的部分;以及多个螺栓37,用于将上半内机室36b紧固于下半内机室36a。下半内机室36a和上半内机室36b均具有:内机室主体36ab、36bb,在周向dc上延伸;以及内机室凸缘36af、36bf,从内机室主体36ab、36bb的周向dc的两端部向径向外侧dro突出。下半内机室36a的内机室凸缘36af与上半内机室36b的内机室凸缘36bf在上下方向上相互对置。多个螺栓37贯穿下半内机室36a的内机室凸缘36af和上半内机室36b的内机室凸缘36bf,使下半内机室36a的内机室凸缘36af与上半内机室36b的内机室凸缘36bf紧固。在下半内机室36a的内机室凸缘36af中与上半内机室36b的内机室凸缘36bf对置的面成为凸缘面36as。此外,在上半内机室36b的内机室凸缘36bf中与下半内机室36a的内机室凸缘36af对置的面成为凸缘面36bs。如图5所示,下半内机室36a还具有被支承部36ag,该被支承部36ag从内机室主体36ab的轴线方向da的一部分且该内机室主体36ab的周向dc的两端向径向外侧dro突出。下半内机室36a通过使其被支承部36ag容纳于下半外机室32a的支承槽32ag内而支承于下半外机室32a。

[0060]

需要说明的是,下半外机室32a和上半外机室32b构成外机室31的机室零件。

[0061]

此外,下半内机室36a和上半内机室36b构成内机室35的机室零件。

[0062]

多个隔膜20在内机室35内在轴线方向da上排列。如图4所示,多个隔膜20均具有:下半隔膜21a,构成比轴线ar靠下侧的部分;以及上半隔膜21b,构成比轴线ar靠上侧的部分。下半隔膜21a和上半隔膜21b均具有:多个静叶22,在周向dc上排列;隔膜内圈23,使多个静叶22的径向内侧dri的部分相互连结,以及隔膜外圈24,使多个静叶22的径向外侧dro的部分相互连结。下半隔膜21a装配于下半内机室36a的内周侧,上半隔膜21b装配于上半内机室36b的内周侧。在隔膜内圈23的内周侧设有对与转子轴16之间的间隙进行密封的密封装

置25。

[0063]

多个隔膜20的每一个的下半隔膜21a和上半隔膜21b以及上述的机室零件均构成作为构成静止体的零件的静止体零件。

[0064]

通过蒸汽轮机10的运转,外机室31的内周面和内机室35的内周面暴露于高温的蒸汽中。因此,通过蒸汽轮机10的运转,外机室31和内机室35进行蠕变变形等非弹性变形。该变形的结果为,如图6所示,在上半外机室32b未紧固于下半外机室32a的状态下,外机室凸缘32af、32bf的上下方向的位置根据轴线方向da的位置而改变。而且,如图7所示,下半外机室32a和上半外机室32b的上下方向的尺寸lv变长,与轴线ar垂直的横向的尺寸lh变短。而且,下半外机室32a的凸缘面32as以其径向外侧dro的部分位于比其径向内侧dri的部分靠上方的方式倾斜,上半外机室32b的凸缘面32bs以其径向外侧dro的部分位于比其径向内侧dri的部分靠下方的方式倾斜。

[0065]

需要说明的是,图7所示的蒸汽轮机10的截面是轴线方向da的某个位置处的截面。因此,在轴线方向da的其他位置处的截面中,有时候会与上述的情况相反地,下半外机室32a的凸缘面32as以其径向外侧dro的部分位于比其径向内侧dri的部分靠下方的方式倾斜,上半外机室32b的凸缘面32bs以其径向外侧dro的部分位于其径向内侧dri的部分靠上方的方式倾斜。

[0066]

当将如上所述地变形后的上半外机室32b紧固于如上所述地变形后的下半外机室32a时,如图8所示,与紧固前相比,下半外机室32a和上半外机室32b的上下方向的尺寸变短,与轴线ar垂直的横向的尺寸变长。此外,下半外机室32a的凸缘面32as和上半外机室32b的凸缘面32bs几乎向水平方向扩展。其结果为,支承于下半外机室32a的下半内机室36a和紧固于该下半内机室36a的上半内机室36b相对于轴线ar向上侧进行相对移动。因此,下半内机室36a的内周面中的最低点36ap与转子轴16之间的径向dr的间隔sa小于允许范围,上半内机室36b的内周面中的最高点36bp与转子轴16之间的径向dr的间隔sb小于允许范围。

[0067]

因此,在通过背景技术一栏而说明的、在专利文献1中作为现有技术而公开的方法中,进行一次临时安装,对与将机室零件相互紧固时的机室的变形相伴的静止体与旋转体之间的间隙进行实际测量。并且,基于该实际测量结果来调整静止体相对于旋转体的相对位置。

[0068]“涡轮机的组装辅助装置的实施方式”[0069]

参照图9,对本实施方式中的涡轮机的组装辅助装置进行说明。

[0070]

组装辅助装置50为计算机。该组装辅助装置50具备:cpu(中央处理器:central processing unit)60,进行各种运算;存储器57,其为cpu60的工作区域等;硬盘驱动器装置等辅助存储装置58;键盘、鼠标等手动输入装置(输入装置)51;显示装置(输出装置)52;手动输入装置51和显示装置52的输入输出接口53;装置接口(输入装置)54,用于在与三维激光测量器等三维形状测量装置75之间进行数据的收发;通信接口(输入输出装置)55,用于通过网络n来与外部通信;以及存储/再现装置(输入输出装置)56,针对盘型存储媒体d进行数据的存储处理、再现处理。

[0071]

在辅助存储装置58预先储存有组装辅助程序58p、基准形状数据58d,该基准形状数据58d是构成蒸汽轮机10的多个零件的每一个的设计数据。组装辅助程序58p例如通过存储/再现装置56而从盘型存储媒体d引入至辅助存储装置58。需要说明的是,这些组装辅助

程序58p也可以通过通信接口55而从外部的装置引入至辅助存储装置58。

[0072]

在功能上,cpu60具有基准形状模型制作部61、实际测量形状数据获取部62、自重赋予时形状数据制作部63、模型修正量运算部64、修正形状模型制作部65以及间隔计算部66。实际测量形状数据获取部62具有多边形数据制作部62a、数据提取部62b以及实际测量形状数据制作部62c。实际测量形状数据制作部62c具有准备部62ca、代表点设定部62cb以及补充面数据制作部62cc。这些各功能部61~66均通过使cpu60执行储存于辅助存储装置58的组装辅助程序58p来发挥功能。

[0073]

组装辅助装置50通过网络n而与紧固时形状数据推定装置70连接。该紧固时形状数据推定装置70也为计算机。需要说明的是,该组装辅助装置50的各功能部61~66中的动作以及紧固时形状数据推定装置70的动作将在后文加以记述。

[0074]“涡轮机的组装方法的实施方式”[0075]

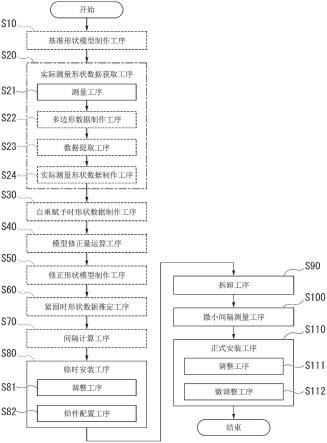

按图10和图11所示的流程图来对本实施方式中的涡轮机的组装方法进行说明。需要说明的是,在图10和图11的流程图中,由实线包围的工序是由操作员进行的操作工序,由虚线包围的工序是由组装辅助装置50或紧固时形状数据推定装置70执行的工序。

[0076]

对于蒸汽轮机10而言,每当进行检查等时,都要进行拆卸、组装。对于蒸汽轮机10而言,在拆卸完成的时间点,上半外机室32b从下半外机室32a卸下,上半内机室36b从下半内机室36a卸下,转子15配置于机室30外,多个隔膜20从内机室35卸下。各隔膜20被分离为下半隔膜21a和上半隔膜21b。需要说明的是,在蒸汽轮机10的拆卸完成的时间点,下半外机室32a也可以从支架11卸下,但在此设为下半外机室32a支承于支架11。

[0077]

在涡轮机的组装方法中,如图10的流程图所示,首先,组装辅助装置50的基准形状模型制作部61制作基准形状模型(s10:基准形状模型制作工序)。基准形状模型制作部61从辅助存储装置58读取基准形状数据58d,该基准形状数据58d是构成蒸汽轮机10的多个零件的每一个的设计数据。接着,基于多个零件的每一个的基准形状数据58d来制作多个零件的每一个的基准形状模型。如图12所示,基准形状模型80是为了使用有限元法等来模拟零件的变形等而使用网格(mesh)将零件分割为多个微小元素而成的模型。基准形状模型制作部61在制作基准形状模型80后,将该基准形状模型80储存于辅助存储装置58。

[0078]

在本实施方式中,如上所述,当制作基准形状模型80时,使用设计数据来作为基准形状数据58d。然而,只要是与蒸汽轮机10从制造工厂出厂前的零件的形状相关的数据即可,也可以使用对零件进行实际测量而得到的形状数据来作为基准形状数据。此外,在本实施方式中,在蒸汽轮机10的拆卸完成后,执行该基准形状模型制作工序(s10)。然而,也可以在蒸汽轮机10的拆卸前例如在蒸汽轮机10的运转中执行该基准形状模型制作工序(s10)。

[0079]

接着,按每个拆卸完成后的机室零件38(下半外机室32a、上半外机室32b、下半内机室36a、上半内机室36b)来对预先确定的实际测量对象部的形状进行测量,获取多个机室零件38的每一个的实际测量形状数据(s20:实际测量形状数据获取工序)。下半外机室32a和上半外机室32b的实际测量对象部是各自的凸缘面38s(凸缘面32as、32bs)。此外,下半内机室36a和上半内机室36b的实际测量对象部是各自的凸缘面38s(凸缘面36as、36bs)。实际测量形状数据获取工序(s20)包括测量工序(s21)、多边形数据制作工序(s22)、数据提取工序(s23)、实际测量测量数据制作工序(s24)。

[0080]

在测量工序(s21)中,操作者使用三维激光测量器等三维形状测量装置75,按多个

机室零件38的每一个来测量包括实际测量对象部的区域中的多个点的三维位置数据。此时,按多个机室零件38的每一个,以预先确定的基准点为基准来测量成为测量对象的多个点处的三维位置数据。

[0081]

与将多个机室零件38相互紧固前相比,将多个机室零件38相互紧固后的各机室零件38的每一个的变形主要是多个机室零件38的每一个的凸缘面38s的变形。因此,在本实施方式中,在测量工序(s21)中,将在机室零件38中对形状进行实际测量的区域限定于凸缘面38s。因此,在本实施方式中,在测量工序(s21)中,能减小在机室零件38中对形状进行实际测量的区域,能减少对机室零件38的形状进行实际测量的工作量。而且,能减轻后述的模型修正量运算工序(s40)和修正形状模型制作工序(s50)中的计算机的负荷。

[0082]

在多边形数据制作工序(s22)中,如图12所示,组装辅助装置50的多边形数据制作部62a获取在测量工序(s21)中测量到的多个机室零件38的每一个的多个点的三维位置数据。需要说明的是,图12是表示机室零件38的基准形状模型80中的作为实际测量对象部的凸缘面81与包括实际的凸缘面38s的区域中的实际测量到的多个点85的相对位置关系的影像图。接着,如图13所示,多边形数据制作部62a按多个机室零件38的每一个,使用多个点85的三维位置数据来制作多个多边形数据。多边形数据是指对多边形的平面进行规定的数据。多边形数据制作部62a使用线段来使多个点85中的相互接近的多个点85连接,将由这些线段包围的多边形平面设为多边形86。

[0083]

在数据提取工序(s23)中,如图14所示,组装辅助装置50的数据提取部62b按多个机室零件38的每一个,从在多边形数据制作工序(s22)中制作的多个多边形数据中,提取满足某个条件的多个多边形数据。需要说明的是,在图14中,对由提取的多边形数据特定的多边形86a添加了图案,而未对由不提取的多边形数据特定的多边形86b添加图案。此外,图14中的xy平面是与基准形状模型80中的凸缘面81平行的面。在此,上述的条件是指由多边形数据特定的多边形86相对于基准形状模型80中的凸缘面81的倾斜度处于规定的倾斜度以内。首先,数据提取部62b按多个多边形86的每一个来求出多边形86的法线n。接着,数据提取部62b按多个多边形86的每一个来求出相对于基准形状模型80中的凸缘面81的垂线p与多边形86的法线n的角度α。并且,数据提取部62b从多个多边形数据中提取相对于凸缘面81的垂线p与多边形86的角度α处于规定的角度(规定的倾斜度)以内的多个多边形数据。

[0084]

该数据提取工序(s23)为了从在测量工序(s21)中得到的多个点85的三维位置数据中去除凸缘面38s的边缘的壁中的点、贯穿凸缘面38s的螺栓33、37孔的内周面中的点的三维位置数据而被执行。因此,如图15所示,该数据提取工序(s23)后的点85的数量少于之前的点85的数量。特别是,在基准形状模型80中,对于相对于凸缘面81倾斜的面82而言,提取工序(s23)后的点85的数量明显少于之前的点85的数量。

[0085]

在实际测量测量数据制作工序(s24)中,组装辅助装置50的实际测量形状数据制作部62c使用在数据提取工序(s23)中提取到的多个多边形数据来制作多个机室零件38的每一个的实际测量形状数据。如图11的流程图所示,该实际测量测量数据制作工序(s24)包括准备工序(s24a)、代表点设定制作工序(s24b)、补充面数据制作工序(s24c)。

[0086]

在准备工序(s24a)中,如图16所示,实际测量形状数据制作部62c的准备部62ca按多个机室零件38的每一个将包括作为实际测量对象部的凸缘面81的假想三维空间分割为多个三维块(block)83。

[0087]

在代表点设定制作工序(s24b)中,实际测量形状数据制作部62c的代表点设定部62cb按多个三维块83的每一个来确定作为对象的三维块83中的代表点87。具体而言,代表点设定部62cb将由在数据提取工序(s23)中提取到的多个多边形数据特定的多边形中所包括的多个点85中的、作为对象的三维块83中所包括的成为多个点85的三维位置数据的中位数的点设为作为对象的三维块83中的代表点87。需要说明的是,在图16中,该图中的多个点85中的涂黑的点表示代表点87。

[0088]

在补充面数据制作工序(s24c)中,实际测量形状数据制作部62c的补充面数据制作部62cc使用作为补充面88的平面或曲面来将多个三维块83的每一个的代表点87相互连接,制作包括多个三维块83的每一个的代表点87的补充面88的数据。该补充面88的数据是由实际测量形状数据制作部62c制作的实际测量形状数据。

[0089]

由三维形状测量装置75得到的与点85相关的三维位置数据包括误差。例如,在三维形状测量装置75为三维激光测量器的情况下,当在测量对象与三维激光测量器之间存在微小的悬浮物时,由该三维激光测量器测量到的三维位置数据会包括误差。因此,在本实施方式中,通过将三维块83中所包括的成为多个点85的三维位置数据的中位数的点设为该三维块83中的代表点87,缩小了由三维形状测量装置75得到的与点85相关的三维位置数据的误差范围。需要说明的是,在三维块83中所包括的多个点85极少的情况下,不从该三维块83中确定代表点87。这是因为在点85的数量极少的情况下,即使从多个点85中确定代表点87,该代表点87的三维位置数据的误差范围也不会缩小。

[0090]

此外,在本实施方式中,使用平面或曲面来将多个三维块83的每一个的代表点87相互连接,制作包括多个三维块83的每一个的代表点87的补充面88的数据,将该补充面88的数据设为实际测量形状数据。因此,在本实施方式中,能得到遍及基准形状模型80上的整个凸缘面81连续且误差范围小的与凸缘面38s相关的实际测量形状数据。

[0091]

在本实施方式中,在数据提取工序(s23)后,执行实际测量形状数据制作工序(s24)中的准备工序(s24a)。然而,该准备工序(s24a)只要在基准形状模型制作工序(s10)之后且实际测量形状数据制作工序(s24)中的代表点设定工序(s24b)之前即可,也可以在任何阶段进行。因此,例如,也可以是,在基准形状模型制作工序(s10)中制作基准形状模型80,在此紧后,执行该准备工序(s24a)。

[0092]

接着,如图17所示,组装辅助装置50的自重赋予时形状数据制作部63按多个机室零件38的每一个,使用多个机室零件38的每一个的基准形状模型80来制作作为对多个机室零件38的每一个施加了自重时的形状数据的自重赋予时形状数据89(s30:自重赋予时形状数据制作工序)。需要说明的是,该自重赋予时形状数据89是在机室零件38的姿态与对实际测量对象部的形状进行了实际测量时的机室零件38的姿态相同时、对机室零件38施加了自重时的形状数据。因此,在本实施方式中,在实际测量形状数据获取工序(s20)后,执行该自重赋予时形状数据制作工序(s30)。不过,当在实际测量形状数据获取工序(s20)中预先确定了对实际测量对象部的形状进行实际测量时的机室零件38的姿态时,也可以在实际测量形状数据获取工序(s20)前且基准形状模型制作工序(s10)后执行该自重赋予时形状数据制作工序(s30)。

[0093]

接着,如图17所示,组装辅助装置50的模型修正量运算部64按多个机室零件38的每一个,根据实际测量对象部的实际测量形状数据88与实际测量对象部的自重赋予时形状

数据89的差d来求出基准形状模型的模型修正量(s40:模型修正量运算工序)。

[0094]

接着,如图18所示,组装辅助装置50的修正形状模型制作部65使用多个机室零件38的每一个的模型修正量来对多个机室零件38的每一个的基准形状模型80进行修正,制作修正形状模型80a(s50:修正形状模型制作工序)。具体而言,在此,使基准形状模型80中的凸缘面81中所包括的网格(grid)84移动模型修正量。

[0095]

接着,紧固时形状数据推定装置70从组装辅助装置50接收多个机室零件38的每一个的修正形状模型80a,使用多个机室零件38的每一个的修正形状模型80a来推定紧固时形状数据,其中,该紧固时形状数据是在多个机室零件38相互紧固的状态下的多个机室零件38的每一个的形状数据(s60:紧固时形状数据推定工序)。此时,紧固时形状数据推定装置70考虑多个机室零件38的每一个的材质、由蒸汽轮机10的运转引起的多个机室零件38的每一个的材质的变质的程度、由螺栓33、37产生的多个机室零件38相互的紧固力、对多个机室零件38的每一个施加的自重等来推定紧固时形状数据。即,紧固时形状数据推定装置70通过多个机室零件38相互未紧固的状态来模拟在多个机室零件38相互紧固的状态下的多个机室零件38的每一个的形状变形。

[0096]

接着,组装辅助装置50的间隔计算部66从紧固时形状数据推定装置70接收多个机室零件38的每一个的紧固时形状数据。并且,该间隔计算部66使用多个机室零件38的每一个的紧固时形状数据和旋转体的基准形状数据58d来求出在多个机室零件38相互紧固且多个静止体零件和旋转体相互被安装的状态下的、静止体与旋转体之间的间隔中的预先确定的部分的间隔(s70:间隔计算工序)。例如,如图8所示,静止体与旋转体之间的间隔中的预先确定的部分的间隔是下半内机室36a的内周面中的最低点36ap与转子轴16之间的径向dr的间隔sa、上半内机室36b的内周面中的最高点36bp与转子轴16之间的径向dr的间隔sb等。

[0097]

需要说明的是,在紧固时形状数据推定工序(s60)中,也可以推定从多个机室零件38相互的紧固前的状态到紧固后的状态时的、静止体与旋转体之间的间隔中的预先确定的部分的间隔的变化量。在该情况下,在间隔计算工序(s70)中,也可以将上述的变化量加于在紧固前实际测量到的、静止体与旋转体之间的间隔中的预先确定的部分的间隔,将该值设为紧固后的间隔。即使在以上的情况下,最后也是在紧固时形状数据推定工序(s60)中推定紧固时形状数据,在间隔计算工序(s70)中使用多个机室零件38的每一个的紧固时形状数据来求出预先确定的部分的间隔,其中,该紧固时形状数据是在多个机室零件38相互紧固的状态下的多个机室零件38的每一个的形状数据。

[0098]

接着,操作者执行临时安装工序(s80)。在该临时安装工序(s80)中,首先,将下半内机室36a配置于支承于支架11的下半外机室32a内。

[0099]

接着,将多个隔膜20的每一个的下半隔膜21a装配于下半内机室36a。接着,将轴承12和转子15安装于支架11。此时,进行转子15的定心。具体而言,调节轴承12相对于支架11的相对位置和转子15相对于轴承12的相对位置。接着,将上半隔膜21b装配于下半隔膜21a。接着,将上半内机室36b紧固于下半内机室36a。接着,将上半外机室32b紧固于下半外机室32a。

[0100]

在该临时安装工序(s80)中,除以上的作业之外,还执行调整工序(s81)和铅构件配置工序(s82)。

[0101]

在调整工序(s81)中,将垫片配置于将多个静止体零件中的某个静止体零件装配

于其他静止体零件的部分。例如,将垫片配置于供下半内机室36a的被支承部36ag容纳的下半外机室32a的支承槽32ag内、下半内机室36a与下半隔膜21a之间、上半内机室36b与上半隔膜21b之间等。此时,确定垫片的厚度、垫片的片数等,以使在间隔计算工序(s70)中求出的、静止体与旋转体之间的间隔中的预先确定的部分的间隔控制在预先确定的允许范围内。具体而言,例如,在紧固时形状数据推定工序(s60)中推定机室零件38的每一个的紧固时形状数据,其结果设为:如图8所示,下半内机室36a的内周面中的最低点36ap与转子轴16之间的径向dr的间隔sa小于允许范围,上半内机室36b的内周面中的最高点36bp与转子轴16之间的径向dr的间隔sb大于允许范围。在该情况下,确定配置于下半外机室32a的支承槽32ag内的垫片的厚度、垫片的片数等,以使在间隔计算工序(s70)中求出的这些间隔sa、sb控制在允许范围内。并且,如图19所示,在该调整工序(s81)中,将事先确定的厚度的垫片39或者事先确定的片数的垫片39配置于下半外机室32a的支承槽32ag内。其结果为,下半内机室36a的内周面中的最低点36ap与转子轴16之间的径向dr的间隔sa控制在允许范围内,并且上半内机室36b的内周面中的最高点36bp与转子轴16之间的径向dr的间隔sb控制在允许范围内。

[0102]

在铅构件配置工序(s82)中,在将某个零件安装于其他零件时,将铅构件配置于旋转体与静止体之间且待配置密封装置的位置。该铅构件在该临时安装工序(s80)结束的时间点被旋转体和静止构件夹住而被压溃。

[0103]

接着,对如上所述地进行了临时安装的蒸汽轮机10进行拆卸(s90:拆卸工序)。在该拆卸过程中,回收在临时安装工序(s80)中配置于蒸汽轮机10内的铅构件,测量该铅构件的厚度(s100:微小间隔测量工序)。

[0104]

接着,执行正式安装(s110:正式安装工序)。在该正式安装工序(s110)中,也进行与事先在临时安装工序(s80)中执行的各种安装作业同样的各种安装作业。而且,在该正式安装工序(s110)中,除各种安装作业之外,还执行调整工序(s111)和微调整工序(s112)。

[0105]

在调整工序(s111)中,与临时安装工序(s80)中的调整工序(s81)同样地将垫片配置于将某个静止体零件装配于其他静止体零件的部分。不过,在该调整工序(s111)中,是将在临时安装工序(s80)中的调整工序(s81)中确定的厚度的垫片或者片数的垫片配置于将某个静止体零件装配于其他静止体零件的部分。

[0106]

在微调整工序(s112)中,基于在微小间隔测量工序(s100)中测量到的铅构件的厚度来调节密封装置的高度(径向dr的尺寸)。在密封装置具有密封装置主体和垫片的情况下,调节垫片的厚度或者垫片的片数,以使将密封装置主体与垫片合计后的高度控制在允许范围内。需要说明的是,在密封装置主体装配于某个零件的情况下,该垫片配置于密封装置主体与某个零件之间。此外,在密封装置不具有垫片的情况下,使用高度处于允许范围内的新的密封装置。此外,使用图4而事先说明的、配置于隔膜内圈23与转子轴16之间的密封装置25装配于作为静止体零件的隔膜内圈23侧。然而,密封装置有时候也会装配于转子(旋转体)15m侧。此外,例如,有时候也会如迷宫式密封件那样,密封装置的一部分装配于转子(旋转体)15m侧,该密封装置的剩下的一部分配置于静止体零件侧。

[0107]

以上,蒸汽轮机10的组装结束。

[0108]

以上,在本实施方式中,模拟推定紧固时形状数据,其中,该紧固时形状数据是在多个机室零件38相互紧固的状态下的多个机室零件38的每一个的形状数据。并且,在本实

施方式中,基于该紧固时形状数据来求出在多个机室零件38相互紧固且多个静止体零件和旋转体相互被安装的状态下的静止体与旋转体之间的间隔。因此,在本实施方式中,能节省用于获取在多个机室零件38相互紧固且多个静止体零件和旋转体相互被安装的状态下的静止体与旋转体之间的间隔的临时安装工序。

[0109]

在本实施方式中,在推定机室零件38的紧固时形状数据时,使用机室零件38的修正形状模型80a。该修正形状模型80a是使用实际测量形状数据和自重赋予时形状数据89来对基准形状模型80进行修正后的模型。实际测量形状数据是基于对机室零件38中的实际测量对象部的形状进行实际测量后的数据的形状数据。此外,自重赋予时形状数据89是基于基准形状模型80来求出在机室零件38的姿态与对实际测量对象部的形状进行了实际测量时的机室零件38的姿态相同时、对机室零件38施加了自重时的与形状相关的数据而得的数据。因此,在本实施方式中,能得到与只使用实际测量形状数据来对基准形状数据58d进行修正并制作修正形状模型的情况相比接近于实际的机室零件38的形状的修正形状模型80a。

[0110]

因此,在本实施方式中,通过使用该修正形状模型80a来推定紧固时形状数据,能更准确地求出在多个机室零件38相互紧固且多个静止体零件和旋转体相互被安装的状态下的静止体与旋转体之间的间隔。因此,在本实施方式中,通过基于该间隔来执行调整工序(s81),能使静止体相对于旋转体的相对位置高精度地控制在允许范围内。

[0111]“变形例”[0112]

在以上的实施方式中,只将凸缘面38s设为实际测量对象部。然而,在将凸缘面38s和凸缘面38s以外的部分设为实际测量对象部的情况下,以及在能在测量工序(s21)中准确地只对作为实际测量对象部的凸缘面38s的形状进行测量的情况下,也可以在测量工序(s21)后不执行多边形数据制作工序(s22)和数据提取工序(s23),而执行实际测量形状数据制作工序(s24)。

[0113]

在以上的实施方式中,作为辅助涡轮机的组装的装置,具有组装辅助装置50和推定紧固时形状数据的紧固时形状数据推定装置70。然而,如图20所示,组装辅助装置50a在其功能上也可以具有推定紧固时形状数据的紧固时形状数据推定部67。在该情况下,使作为该组装辅助装置50a的计算机执行的组装辅助程序58pa包括使该计算机推定紧固时形状数据的工序。

[0114]“附记”[0115]

以上的实施方式中的涡轮机的组装方法例如可以如下所述地掌握。

[0116]

(1)第一个方案中的涡轮机的组装方法如下:

[0117]

一种涡轮机10的组装方法,该涡轮机10具备旋转体15和静止体,所述旋转体15能以轴线ar为中心旋转,所述静止体包括覆盖所述旋转体15的外周的机室30,所述机室30具有:多个机室零件38,在相对于所述轴线ar的周向dc上排列;以及多个螺栓33、37,将所述多个机室零件38相互紧固,在所述涡轮机的组装方法中,执行:基准形状模型制作工序s10,基于在将所述涡轮机10从工厂出厂前得到的、构成所述静止体的多个静止体零件的每一个的基准形状数据58d来制作所述多个静止体零件的每一个的基准形状模型80;实际测量形状数据获取工序s20,在对所述涡轮机10进行拆卸后,在所述多个机室零件38相互未被所述多个螺栓33、37紧固的打开状态下,按所述多个机室零件38的每一个来对预先确定的实际测

量对象部的形状进行测量,获取所述多个机室零件38的每一个的实际测量形状数据;自重赋予时形状数据制作工序s30,按所述多个机室零件38的每一个,使用所述多个机室零件38的每一个的所述基准形状模型80来制作作为对所述多个机室零件38的每一个施加了自重时的形状数据的自重赋予时形状数据89;模型修正量运算工序s40,按所述多个机室零件38的每一个,根据所述实际测量对象部的所述实际测量形状数据与所述实际测量对象部的所述自重赋予时形状数据89的差来求出所述基准形状模型80的模型修正量;修正形状模型制作工序s50,使用所述多个机室零件38的每一个的所述模型修正量来对所述多个机室零件38的每一个的所述基准形状模型80进行修正,制作修正形状模型80a;紧固时形状数据推定工序s60,使用所述修正形状模型80a来推定紧固时形状数据,其中,所述紧固时形状数据是在所述多个机室零件38相互紧固的状态下的所述多个机室零件38的每一个的形状数据;间隔计算工序s70,使用所述多个机室零件38的每一个的所述紧固时形状数据来求出在所述多个机室零件38相互紧固且所述多个静止体零件和所述旋转体15相互被安装的状态下的、所述静止体与所述旋转体15之间的间隔中的预先确定的部分的间隔;以及安装工序s80、s110,将所述多个静止体零件和所述旋转体15相互安装。所述自重赋予时形状数据89是在所述机室零件38的姿态与对所述实际测量对象部的形状进行了实际测量时的所述机室零件38的姿态相同时、对所述机室零件38施加了自重时的形状数据。所述安装工序s80、s110包括:调整工序s81、s111,以使在所述间隔计算工序s70中求出的所述预先确定的部分的间隔控制在预先确定的允许范围内的方式进行调整。

[0118]

在本方案中,模拟推定紧固时形状数据,其中,该紧固时形状数据是在多个机室零件38相互紧固的状态下的多个机室零件38的每一个的形状数据。并且,在本方案中,基于该紧固时形状数据来求出在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下的静止体与旋转体15之间的间隔。因此,在本方案中,能节省用于获取在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下的静止体与旋转体15之间的间隔的临时安装工序。

[0119]

在本方案中,在推定机室零件38的紧固时形状数据时,使用机室零件38的修正形状模型80a。该修正形状模型80a是使用实际测量形状数据和自重赋予时形状数据89来对基准形状模型80进行修正后的模型。实际测量形状数据是基于对机室零件38中的实际测量对象部的形状进行实际测量后的数据的形状数据。此外,自重赋予时形状数据89是基于基准形状模型80来求出在机室零件38的姿态与对实际测量对象部的形状进行了实际测量时的机室零件38的姿态相同时、对机室零件38施加了自重时的与形状相关的数据而得的数据。因此,在本方案中,能得到与只使用实际测量形状数据来对基准形状数据58d进行修正并制作修正形状模型80a的情况相比接近于实际的机室零件38的形状的修正形状模型80a。

[0120]

因此,在本方案中,通过使用该修正形状模型80a来推定紧固时形状数据,能更准确地求出在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下的静止体与旋转体15之间的间隔。因此,在本方案中,通过基于该间隔来执行调整工序s81、s111,能使静止体相对于旋转体15的相对位置高精度地控制在允许范围内。

[0121]

(2)对于第二方案中的涡轮机的组装方法而言,

[0122]

在所述第一个方案的涡轮机10的组装方法中,所述多个机室零件38分别具有:主体,在所述周向dc上延伸;以及凸缘,从所述主体中的所述周向dc的端部向相对于所述轴线

ar的径向外侧dro延伸。所述多个螺栓33、37能将所述多个机室零件38的每一个的所述凸缘相互紧固。所述多个机室零件38的每一个的所述实际测量对象部是所述多个机室零件38的每一个的所述凸缘中的、与在所述周向dc上相邻的机室零件38的凸缘对置的凸缘面38s。

[0123]

从多个机室零件38相互未紧固的状态变为多个机室零件38相互紧固的状态时的多个机室零件38的每一个的变形主要是多个机室零件38的每一个的凸缘面38s的变形。因此,在本方案中,在实际测量形状数据获取工序s20中,将在机室零件38中对形状进行实际测量的区域限定于凸缘面38s。因此,在本方案中,在实际测量形状数据获取工序s20中,能减小在机室零件38中对形状进行实际测量的区域,能减少对机室零件38的形状进行实际测量的工作量。

[0124]

(3)对于第三方案中的涡轮机的组装方法而言,

[0125]

在所述第二方案的涡轮机10的组装方法中,所述实际测量形状数据获取工序s20包括:测量工序s21,按所述多个机室零件38的每一个来测量包括所述实际测量对象部的区域中的多个点85处的三维位置数据;多边形数据制作工序s22,按所述多个机室零件38的每一个,使用所述多个点85处的所述三维位置数据来制作多个多边形数据;数据提取工序s23,从所述多个多边形数据中,提取由多个多边形数据特定的多边形平面86相对于所述凸缘面38s的倾斜度处于规定的倾斜度以内的多个多边形数据;以及实际测量形状数据制作工序s24,使用在所述数据提取工序s23中提取到的所述多个多边形数据来制作所述多个机室零件38的每一个的所述实际测量形状数据。

[0126]

在本方案中,能从在测量工序s21中测量到的多个点85处的三维位置数据中高效地提取凸缘面38s中的点85处的三维位置数据。

[0127]

(4)对于第四方案中的涡轮机的组装方法而言,

[0128]

在所述第三方案的涡轮机10的组装方法中,所述实际测量形状数据制作工序s24包括:准备工序s24a,按所述多个机室零件38的每一个来将包括所述实际测量对象部的假想三维空间分割为多个三维块83;代表点设定工序s24b,按所述多个三维块83的每一个来确定作为对象的三维块83中的代表点87;以及补充面数据制作工序s24c,使用作为补充面88的平面或曲面来使所述多个三维块83的每一个的所述代表点87相互连接,制作包括所述多个三维块83的每一个的所述代表点87的补充面88的数据。在所述代表点设定工序s24b中,将由在所述数据提取工序s23中提取到的所述多个多边形数据特定的多边形平面86中所包括的多个点85中的、作为所述对象的三维块83中所包括的成为多个点85的每一个的三维位置数据的中位数的点85设为作为所述对象的三维块83中的所述代表点87。在所述模型修正量运算工序s40中,使用所述补充面88的数据来作为所述多个机室零件38的每一个的所述实际测量对象部的所述实际测量形状数据。

[0129]

由三维形状测量装置75得到的与点85相关的三维位置数据包括误差。例如,在三维形状测量装置75为三维激光测量器的情况下,当在测量对象与三维激光测量器之间存在微小的悬浮物时,由该三维激光测量器测量到的三维位置数据会包括误差。因此,在本方案中,通过将三维块83中所包括的成为多个点85的三维位置数据的中位数的点85设为该三维块83中的代表点87,能缩小由三维形状测量装置75得到的与点85相关的三维位置数据的误差范围。

[0130]

此外,在本方案中,使用作为补充面88的平面或曲面来将多个三维块83的每一个

的代表点87相互连接,制作包括多个三维块83的每一个的代表点87的补充面88的数据,将该补充面88的数据设为实际测量形状数据。因此,在本方案中,能得到遍及基准形状模型80上的整个凸缘面81连续且误差范围小的实际测量形状数据。

[0131]

(5)对于第五方案中的涡轮机的组装方法而言,

[0132]

在所述第二方案至所述第四方案中任一个方案的涡轮机10的组装方法中,所述多个机室零件38的每一个的所述实际测量对象部仅为所述凸缘面38s。

[0133]

在本方案中,由于实际测量对象部仅为凸缘面38s,因此在实际测量形状数据获取工序s20中,能减小在机室零件38中对形状进行实际测量的区域,能减少对机室零件38的形状进行实际测量的工作量。

[0134]

(6)对于第六方案中的涡轮机的组装方法而言,

[0135]

在所述第一个方案的组装方法中,所述实际测量形状数据获取工序s20包括:测量工序s21,按所述多个机室零件38的每一个,在包括所述实际测量对象部的区域中的多个点85测量三维位置数据;准备工序s24a,按所述多个机室零件38的每一个来将包括所述实际测量对象部的假想三维空间分割为多个三维块83;代表点设定工序s24b,按所述多个三维块83的每一个来确定作为对象的三维块83中的代表点87;以及补充面数据制作工序s24c,使用作为补充面88的平面或曲面来将所述多个三维块83的每一个的所述代表点87相互连接,制作包括所述多个三维块83的每一个的所述代表点87的所述补充面88的数据。在所述代表点设定工序s24b中,将在所述测量工序s21中测量到的多个点85中的、作为所述对象的三维块83中所包括的成为多个点85的每一个的三维位置数据的中位数的点85设为作为所述对象的三维块83中的所述代表点87。在所述模型修正量运算工序s40中,使用所述补充面88的数据来作为所述多个机室零件38的每一个的所述实际测量对象部的所述实际测量形状数据。

[0136]

在本方案中,通过将三维块83中所包括的成为多个点85的三维位置数据的中位数的点85设为该三维块83中的代表点87,能缩小由三维形状测量装置75得到的与点85相关的三维位置数据的误差范围。此外,在本方案中,使用平面或曲面来将多个三维块83的每一个的代表点87相互连接,制作包括多个三维块83的每一个的所述代表点87的补充面88的数据,将该补充面88的数据设为实际测量形状数据。因此,在本方案中,能得到遍及整个实际测量对象部连续且误差范围小的实际测量形状数据。

[0137]

(7)对于第七方案中的涡轮机的组装方法而言,

[0138]

在所述第一个方案至所述第六方案中任一个方案的涡轮机10的组装方法中,在将所述涡轮机10出厂前得到的、构成所述静止体的多个静止体零件的每一个的所述基准形状数据58d是构成所述静止体的多个静止体零件的每一个的设计数据,或者是按构成所述静止体的多个静止体零件的每一个实际测量而得到的实际测量数据。

[0139]

以上的实施方式中的涡轮机的组装辅助程序例如可以如下所述地掌握。

[0140]

(8)第八方案中的涡轮机的组装辅助程序如下:

[0141]

一种涡轮机10的组装辅助程序58p、58pa,该涡轮机10具备旋转体15和静止体,所述旋转体15能以轴线ar为中心旋转,所述静止体包括覆盖所述旋转体15的外周的机室30,所述机室30具有:多个机室零件38,在相对于所述轴线ar的周向dc上排列;以及多个螺栓33、37,将所述多个机室零件38相互紧固,其中,所述涡轮机的组装辅助程序使计算机执行:

基准形状模型制作工序s10,基于在将所述涡轮机10从工厂出厂前得到的、构成所述静止体的多个静止体零件的每一个的基准形状数据58d来制作所述多个静止体零件的每一个的基准形状模型80;实际测量形状数据获取工序s20,基于在对所述涡轮机10进行拆卸后、在所述多个机室零件38相互未被所述多个螺栓33、37紧固的打开状态下按所述多个机室零件38的每一个来对预先确定的实际测量对象部的形状进行测量后的结果,获取所述多个机室零件38的每一个的实际测量形状数据;自重赋予时形状数据制作工序s30,按所述多个机室零件38的每一个,使用所述多个机室零件38的每一个的所述基准形状模型80来制作作为对所述多个机室零件38的每一个施加了自重时的形状数据的自重赋予时形状数据89;模型修正量运算工序s40,按所述多个机室零件38的每一个,根据所述实际测量对象部的所述实际测量形状数据与所述实际测量对象部的所述自重赋予时形状数据89的差来求出所述基准形状模型80的模型修正量;修正形状模型制作工序s50,使用所述多个机室零件38的每一个的所述模型修正量来对所述多个机室零件38的每一个的所述基准形状模型80进行修正,制作修正形状模型80a;以及间隔计算工序s70,使用所述多个机室零件38的每一个的紧固时形状数据来求出在所述多个机室零件38相互紧固且所述多个静止体零件和所述旋转体15相互被安装的状态下的、所述静止体与所述旋转体15之间的间隔中的预先确定的部分的间隔。所述自重赋予时形状数据89是在所述机室零件38的姿态与对所述实际测量对象部的形状进行了实际测量时的所述机室零件38的姿态相同时、对所述机室零件38施加了自重时的形状数据。所述多个机室零件38的每一个的所述紧固时形状数据是使用所述修正形状模型80a而推定出的、在所述多个机室零件38相互紧固状态下的所述多个机室零件38的每一个的形状数据。

[0142]

通过执行本方案的组装辅助程序58p、58pa,与第一个方案的涡轮机10的组装方法同样地能节省用于获取在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下的静止体与所述旋转体15之间的间隔的临时安装工序s80、s110。而且,通过执行本方案的组装辅助程序58p、58pa,与第一个方案的涡轮机10的组装方法同样地能更准确地求出在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下的静止体与旋转体15之间的间隔。

[0143]

(9)对于第九方案中的涡轮机的组装辅助程序而言,

[0144]

在所述第八方案的涡轮机10的组装辅助程序58p、58pa中,所述多个机室零件38分别具有:主体,在所述周向dc上延伸;以及凸缘,从所述主体中的所述周向dc的端部向相对于所述轴线ar的径向外侧dro延伸。所述多个螺栓33、37能将所述多个机室零件38的每一个的所述凸缘相互紧固。所述多个机室零件38的每一个的所述实际测量对象部是所述多个机室零件38的每一个的所述凸缘中的、与在所述周向dc上相邻的机室零件38的凸缘对置的凸缘面38s。

[0145]

在本方案中,与第二方案的涡轮机10的组装方法同样地能减少对机室零件38的形状进行测量的工作量。

[0146]

(10)对于第十方案中的涡轮机的组装辅助程序而言,

[0147]

在所述第九方案的涡轮机10的组装辅助程序58p、58pa中,所述实际测量形状数据获取工序s20包括:多边形数据制作工序s22,获取按所述多个机室零件38的每一个而在包括所述实际测量对象部的区域中的多个点85测量到的三维位置数据,按所述多个机室零件

38的每一个,使用所述多个点85处的所述三维位置数据来制作多个多边形数据;数据提取工序s23,从所述多个多边形数据中,提取由多个多边形数据特定的多边形平面86相对于所述凸缘面38s的倾斜度处于规定的倾斜度以内的多个多边形数据;以及实际测量形状数据制作工序s24,使用在所述数据提取工序s23中提取到的所述多个多边形数据来制作所述多个机室零件38的每一个的所述实际测量形状数据。

[0148]

通过执行本方案的组装辅助程序58p、58pa,与第三方案的涡轮机10的组装方法同样地能从在包括实际测量对象部的区域中的多个点85测量到的三维位置数据中高效地提取凸缘面38s中的点85处的三维位置数据。

[0149]

(11)对于第十一个方案中的涡轮机的组装辅助程序而言,

[0150]

在所述第十方案的涡轮机10的组装辅助程序58p、58pa中,所述实际测量形状数据制作工序s24包括:准备工序s24a,按所述多个机室零件38的每一个来将包括所述实际测量对象部的假想三维空间分割为多个三维块83;代表点设定工序s24b,按所述多个三维块83的每一个来确定作为对象的三维块83中的代表点87;以及补充面数据制作工序s24c,使用作为补充面88的平面或曲面来将所述多个三维块83的每一个的所述代表点87相互连接,制作包括所述多个三维块83的每一个的所述代表点87的所述补充面88的数据。在所述代表点设定工序s24b中,将由在所述数据提取工序s23中提取到的所述多个多边形数据特定的多边形平面86中所包括的多个点85中的、作为所述对象的三维块83中所包括的成为多个点85的每一个的三维位置数据的中位数的点85设为作为所述对象的三维块83中的所述代表点87。在所述模型修正量运算工序s40中,使用所述补充面88的数据来作为所述多个机室零件38的每一个的所述实际测量对象部的所述实际测量形状数据。

[0151]

通过执行本方案的组装辅助程序58p、58pa,与第四方案的涡轮机10的组装方法同样地能得到遍及基准形状模型80上的整个凸缘面38s连续且误差范围小的实际测量形状数据。

[0152]

(12)对于第十二方案中的涡轮机的组装辅助程序而言,

[0153]

在所述第九方案至所述第十一个方案中任一个方案的涡轮机10的组装辅助程序58p、58pa中,所述多个机室零件38的每一个的所述实际测量对象部仅为所述凸缘面38s。

[0154]

在本方案中,与第五方案的涡轮机10的组装方法同样地能减少对机室零件38的形状进行实际测量的工作量。

[0155]

(13)对于第十三方案中的涡轮机的组装辅助程序而言,

[0156]

在所述第八方案的涡轮机10的组装辅助程序58p、58pa中,所述实际测量形状数据获取工序s20包括:准备工序s24a,按所述多个机室零件38的每一个来将包括所述实际测量对象部的假想三维空间分割为多个三维块83;代表点设定工序s24b,按所述多个三维块83的每一个来确定作为对象的三维块83中的代表点87;以及补充面数据制作工序s24c,使用平面或曲面来将所述多个三维块83的每一个的所述代表点87相互连接,制作包括所述多个三维块83的每一个的所述代表点87的补充面88的数据。在所述代表点设定工序s24b中,获取按所述多个机室零件38的每一个而在包括所述实际测量对象部的区域中的多个点85测量到的三维位置数据,将所述多个机室零件38的每一个的所述多个点85中的、作为所述对象三维块83中所包括的成为多个点85的每一个的三维位置数据的中位数的点85设为作为所述对象的三维块83中的所述代表点87。在所述模型修正量运算工序s40中,使用所述补充

面88的数据来作为所述多个机室零件38的每一个的所述实际测量对象部的所述实际测量形状数据。

[0157]

通过执行本方案的组装辅助程序58p、58pa,与第六方案的涡轮机10的组装方法同样地能得到遍及整个实际测量对象部连续且误差范围小的实际测量形状数据。

[0158]

(14)对于第十四方案中的涡轮机的组装辅助程序而言,

[0159]

在所述第八方案至所述第十三方案中任一个方案的涡轮机10的组装辅助程序58pa中,还使所述计算机执行:紧固时形状数据推定工序s60,使用所述修正形状模型80a来推定在所述多个机室零件38相互紧固的状态下的所述多个机室零件38的每一个的所述紧固时形状数据。

[0160]

以上的实施方式中的涡轮机的组装辅助装置例如可以如下所述地掌握。

[0161]

(15)第十五方案中的涡轮机的组装辅助装置如下:

[0162]

一种涡轮机10的组装辅助装置50、50a,该涡轮机10具备旋转体15和静止体,所述旋转体15能以轴线ar中心旋转,所述静止体包括覆盖所述旋转体15的外周的机室30,所述机室30具有:多个机室零件38,在相对于所述轴线ar的周向dc上排列;以及多个螺栓33、37,将所述多个机室零件38相互紧固,其中,所述涡轮机的组装辅助装置具有:基准形状模型制作部61,基于在将所述涡轮机10从工厂出厂前得到的、构成所述静止体的多个静止体零件的每一个的基准形状数据58d来制作所述多个静止体零件的每一个的基准形状模型80;实际测量形状数据获取部62,基于在对所述涡轮机10进行拆卸后、在所述多个机室零件38相互未被所述多个螺栓33、37紧固的打开状态下按所述多个机室零件38的每一个来对预先确定的实际测量对象部的形状进行测量后的结果,来获取所述多个机室零件38的每一个的实际测量形状数据;自重赋予时形状数据制作部63,按所述多个机室零件38的每一个,使用所述多个机室零件38的每一个的所述基准形状模型80来制作作为对所述多个机室零件38的每一个施加了自重时的形状数据的自重赋予时形状数据89;模型修正量运算部64,按所述多个机室零件38的每一个,根据所述实际测量对象部的所述实际测量形状数据与所述实际测量对象部的所述自重赋予时形状数据89的差来求出所述基准形状模型80的模型修正量;修正形状模型制作部65,使用所述多个机室零件38的每一个的所述模型修正量来对所述多个机室零件38的每一个的所述基准形状模型80进行修正,制作修正形状模型80a;以及间隔计算部66,使用所述多个机室零件38的每一个的紧固时形状数据来求出在所述多个机室零件38相互紧固且所述多个静止体零件和所述旋转体15相互被安装的状态下的、所述静止体与所述旋转体15之间的间隔中的预先确定的部分的间隔。所述自重赋予时形状数据89是在所述机室零件38的姿态与对所述实际测量对象部的形状进行了实际测量时的所述机室零件38的姿态相同时、对所述机室零件38施加了自重时的形状数据。所述多个机室零件38的每一个的所述紧固时形状数据是使用所述修正形状模型80a而推定出的、在所述多个机室零件38相互紧固状态下的所述多个机室零件38的每一个的形状数据。

[0163]

通过使本方案的组装辅助装置50、50a工作,与第一个方案的涡轮机10的组装方法同样地能节省用于获取在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下的静止体与所述旋转体15之间的间隔的临时安装工序s80、s110。而且,通过执行本方案的组装辅助程序58p、58pa,与第一个方案的涡轮机10的组装方法同样地能更准确地求出在多个机室零件38相互紧固且多个静止体零件和旋转体15相互被安装的状态下

的静止体与旋转体15之间的间隔。

[0164]

(16)对于第十六方案中的涡轮机的组装辅助装置而言,

[0165]

在所述第十五方案的涡轮机10的组装辅助装置50、50a中,所述多个机室零件38分别具有:主体,在所述周向dc上延伸;以及凸缘,从所述主体中的所述周向dc的端部向相对于所述轴线ar的径向外侧dro延伸。所述多个螺栓33、37能将所述多个机室零件38的每一个的所述凸缘相互紧固。所述多个机室零件38的每一个的所述实际测量对象部是所述多个机室零件38的每一个的所述凸缘中的、与在所述周向dc上相邻的机室零件38的凸缘对置的凸缘面38s。

[0166]

在本方案中,与第二方案的涡轮机10的组装方法同样地能减少对机室零件38的形状进行测量的工作量。

[0167]

(17)对于第十七方案中的涡轮机的组装辅助装置而言,

[0168]

在所述第十六方案的涡轮机10的组装辅助装置50、50a中,所述实际测量形状数据获取部62包括:多边形数据制作部62a,获取按所述多个机室零件38的每一个而在包括所述实际测量对象部的区域中的多个点85测量到的三维位置数据,按所述多个机室零件38的每一个,使用所述多个点85处的所述三维位置数据来制作多个多边形数据;数据提取部62b,从所述多个多边形数据中,提取由多个多边形数据特定的多边形平面86相对于所述凸缘面38s的倾斜度处于规定的倾斜度以内的多个多边形数据;以及实际测量形状数据制作部62c,使用通过所述数据提取部62b而提取到的所述多个多边形数据来制作所述多个机室零件38的每一个的所述实际测量形状数据。

[0169]

通过使本方案的组装辅助装置50、50a工作,与第三方案的涡轮机10的组装方法同样地能从在包括实际测量对象部的区域中的多个点85测量到的三维位置数据中高效地提取凸缘面38s中的点85处的三维位置数据。

[0170]

(18)对于第十八方案中的涡轮机的组装辅助装置而言,

[0171]

在所述第十七方案的涡轮机10的组装辅助装置50、50a中,所述实际测量形状数据制作部62c包括:准备部62ca,按所述多个机室零件38的每一个来将包括所述实际测量对象部的假想三维空间分割为多个三维块83;代表点设定部62cb,按所述多个三维块83的每一个来确定作为对象的三维块83中的代表点87;以及补充面数据制作部62cc,使用作为补充面88的平面或曲面来将所述多个三维块83的每一个的所述代表点87相互连接,制作包括所述多个三维块83的每一个的所述代表点87的所述补充面88的数据。所述代表点设定部62cb将由通过所述数据提取部62b而提取到的所述多个多边形数据特定的多边形平面86中所包括的多个点85中的、作为所述对象的三维块83中所包括的成为多个点85的每一个的三维位置数据的中位数的点85设为作为所述对象的三维块83中的所述代表点87。所述模型修正量运算部64使用所述补充面88的数据来作为所述多个机室零件38的每一个的所述实际测量对象部的所述实际测量形状数据。

[0172]

通过使本方案的组装辅助装置50、50a工作,与第四方案的涡轮机10的组装方法同样地能得到遍及基准形状模型80上的整个凸缘面38s连续且误差范围小的实际测量形状数据。

[0173]

(17)对于第十九方案中的涡轮机的组装辅助装置而言,

[0174]

在所述第十五方案至所述第十八方案中任一个方案的涡轮机10的组装辅助装置

50、50a中,所述多个机室零件38的每一个的所述实际测量对象部仅为所述凸缘面38s。

[0175]

在本方案中,与第五方案的涡轮机10的组装方法同样地能减少对机室零件38的形状进行实际测量的工作量。

[0176]

(20)对于第二十方案中的涡轮机的组装辅助装置而言,

[0177]

在所述十五方案的涡轮机10的组装辅助装置50、50a中,所述实际测量形状数据获取部62包括:准备部62ca,按所述多个机室零件38的每一个来将包括所述实际测量对象部的假想三维空间分割为多个三维块83;代表点设定部62cb,按所述多个三维块83的每一个来确定作为对象的三维块83中的代表点87;以及补充面数据制作部62cc,使用作为补充面88的平面或曲面来将所述多个三维块83的每一个的所述代表点87相互连接,制作包括所述多个三维块83的每一个的所述代表点87的补充面88的数据。所述代表点设定部62cb获取按所述多个机室零件38的每一个而在包括所述实际测量对象部的区域中的多个点85测量到的三维位置数据,将所述多个机室零件38的每一个的所述多个点85中的、作为所述对象的三维块83中所包括的成为多个点85的每一个的三维位置数据的中位数的点85设为作为所述对象的三维块83中的所述代表点87。所述模型修正量运算部64使用所述补充面88的数据来作为所述多个机室零件38的每一个的所述实际测量对象部的所述实际测量形状数据。

[0178]

通过使本方案的组装辅助装置50、50a工作,与第六方案的涡轮机10的组装方法同样地能得到遍及整个实际测量对象部连续且误差范围小的实际测量形状数据。

[0179]

(21)对于第二十一个方案中的涡轮机的组装辅助装置而言,

[0180]

在所述第十五方案至所述第二十方案中任一个方案的涡轮机10的组装辅助装置50a中,还具有:紧固时形状数据推定部67,使用所述修正形状模型80a来推定在所述多个机室零件38相互紧固的状态下的所述多个机室零件38的每一个的所述紧固时形状数据。

[0181]

产业上的可利用性

[0182]

根据本公开,能使静止体相对于旋转体的相对位置高精度地控制在允许范围内。

[0183]

附图标记说明

[0184]

10:蒸汽轮机(涡轮机);

[0185]

11:支架;

[0186]

12:轴承;

[0187]

15:转子(旋转体);

[0188]

16:转子轴;

[0189]

17:动叶列;

[0190]

20:隔膜;

[0191]

21a:下半隔膜(静止体零件);

[0192]

21b:上半隔膜(静止体零件);

[0193]

22:静叶;

[0194]

23:隔膜内圈;

[0195]

24:隔膜外圈;

[0196]

25:密封装置;

[0197]

30:机室;

[0198]

31:外机室;

[0199]

32a:下半外机室(机室零件或者静止体零件);

[0200]

32ab:外机室主体;

[0201]

32af:外机室凸缘;

[0202]

32as:凸缘面(实际测量对象部);

[0203]

32ag:支承槽;

[0204]

32b:上半外机室(机室零件或者静止体零件);

[0205]

32bb:外机室主体;

[0206]

32bf:外机室凸缘;

[0207]

32bs:凸缘面(实际测量对象部);

[0208]

33:螺栓;

[0209]

35:内机室;

[0210]

36a:下半内机室(机室零件或者静止体零件);

[0211]

36ab:内机室主体;

[0212]

36af:内机室凸缘;

[0213]

36as:凸缘面(实际测量对象部);

[0214]

36ag:被支承部;

[0215]

36b:上半内机室(机室零件或者静止体零件);

[0216]

36bb:内机室主体;

[0217]

36bf:内机室凸缘;

[0218]

36bs:凸缘面(实际测量对象部);

[0219]

37:螺栓;

[0220]

38:机室零件;

[0221]

38s:凸缘面(实际测量对象部);

[0222]

39:垫片;

[0223]

50、50a:组装辅助装置;

[0224]

51:手动输入装置;

[0225]

52:显示装置;

[0226]

53:输入输出接口;

[0227]

54:装置接口;

[0228]

55:通信接口;

[0229]

56:存储/再现装置;

[0230]

57:存储器;

[0231]

58:辅助存储装置;

[0232]

58d:基准形状数据;

[0233]

58p、58pa:组装辅助程序;

[0234]

60:cpu;

[0235]

61:基准形状模型制作部;

[0236]

62:实际测量形状数据获取部;

[0237]

62a:多边形数据制作部;

[0238]

62b:数据提取部;

[0239]

62c:实际测量形状数据制作部;

[0240]

62ca:准备部;

[0241]

62cb:代表点设定部;

[0242]

62cc:补充面数据制作部;

[0243]

63:自重赋予时形状数据制作部;

[0244]

64:模型修正量运算部;

[0245]

65:修正形状模型制作部;

[0246]

66:间隔计算部;

[0247]

67:紧固时形状数据推定部;

[0248]

70:紧固时形状数据推定装置;

[0249]

75:三维形状测量装置;

[0250]

80:基准形状模型;

[0251]

80a:修正形状模型;

[0252]

81:基准形状模型中的凸缘面(实际测量对象部);

[0253]

82:基准形状模型中相对于凸缘面倾斜的面;

[0254]

83:三维块;

[0255]

84:网格;

[0256]

85:点;

[0257]

86、86a、86b:多边形(多边形平面);

[0258]

87:代表点;88:补充面;

[0259]

89:自重赋予时形状数据;

[0260]

ar:轴线;

[0261]

da:轴线方向;

[0262]

dc:周向;

[0263]

dr:径向;

[0264]

dri:径向内侧;

[0265]

dro:径向外侧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。