1.本发明属于飞机结构测试控制技术领域,特别涉及了一种空天飞机结构极端高温含氧环境热试验装置及控制方法。

背景技术:

2.在高超声速飞机和轨道载入飞行器的地面验证试验中,需要使用加热器对空天飞机结构进行热试验,通过输入热流模拟其承受的气动加热载荷。当飞机速度较高时,气动加热效应很强,热载荷的热流密度很大,形成极端高温环境。这需要加热器具备很强的热输出能力,同时加热器中发热体的温度很高。为了避免加热器中发热体在极端高温环境下氧化,需要抽真空或在保护气体氛围中进行保护。

3.目前,热试验一般采用石英灯加热,并采用钨丝作为发热体,同时采用专门设备对发热体进行石英管封装,并在石英管内充氩气进行保护。但过度的热载荷使得石英管发生高温熔化和物理破碎,从而氩气泄露、发热体即钨丝高温氧化导致失效。因此,钨丝不宜作为极端高温环境的发热体。而石墨发热体因耐高温、易加工、可设计性强、价格低,被广泛应用于极端环境下的发热体。同样,石墨发热体在600℃有氧环境下迅速氧化,导热发热元件电阻增大,发热面积减小,也需要采用密闭空间抽真空或施加保护气体氛围,即石墨发热体也需要真空箱或密闭环境箱封装,存在成本高、应用复杂的难题。其他发热体材料的应用性能与石墨发热体类似。此外,由于飞机飞行过程中实际处于含氧气的环境中,热试验过程在模拟飞机含氧气环境的同时,很难避免石墨发热体氧化。

4.此外,实际热试验过程中,为了保证极端高温环境的温区温度均匀性,通常采用多个发热体同时加热,而单个发热体的失效直接导致整个温区热流分布不均匀,以至整个温区内其它发热体两端电压升高而导致发热体高温熔化断裂,进而导致发热体抗氧化保护方法的失效。因此,空天飞机结构的热试验过程中,为了保证热试验的顺利继续,需要对发热体采取有效的抗氧化措施。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种空天飞机结构极端高温含氧环境热试验装置。该装置通过在发热体外安装玻璃罩,将发热体与放置试验件的环境箱隔开形成密闭空间,并通过两组中空电极的中空通道向玻璃罩内通入保护气体,既避免了发热体在高温下氧化失效,保证了热试验的顺利进行,又使得试验件处于常压高温含氧环境的试验条件中,精确模拟空天飞机运行过程中的极端高温含氧环境,提高了热试验结果的准确性,解决了空天飞机结构极端高温热试验中发热体氧化问题。

6.为解决上述技术问题,本发明采用的技术方案为:一种空天飞机结构极端高温含氧环境热试验装置,其特征在于,包括环境箱和设置在环境箱中的发热单元,所述发热单元包括两组中空电极和连接在两组中空电极之间的发热体,所述发热体位于试验件的上方,发热体的外部安装有玻璃罩,玻璃罩与两组中空电极之间安装有石墨垫圈,且两组中空电

极的中空通道均与玻璃罩连通。

7.上述的一种空天飞机结构极端高温含氧环境热试验装置,其特征在于,所述发热体的正上方布设有反射板,反射板通过套接在中空电极上的一体化绝缘瓷套固定连接在两组中空电极之间,且连接处的上部配套安装有固定绝缘瓷套。

8.上述的一种空天飞机结构极端高温含氧环境热试验装置,其特征在于,所述中空电极上与反射板接处的上端均安装有耐热螺母。

9.上述的一种空天飞机结构极端高温含氧环境热试验装置,其特征在于,所述发热体上与两组中空电极连接处的端部均安装有石墨螺母。

10.上述的一种空天飞机结构极端高温含氧环境热试验装置,其特征在于,所述发热体的材质为石墨。

11.上述的一种空天飞机结构极端高温含氧环境热试验装置,其特征在于,所述玻璃罩的材质为锗。

12.另外,本发明还公开了一种利用上述的装置对空天飞机结构极端高温含氧环境热试验控制的方法,其特征在于,该方法包括以下步骤:步骤一、根据空天飞机结构的极端高温含氧环境热试验的温度条件,预测热试验过程中发热体的最高温度为t,并选择发热体的材质;步骤二、根据空天飞机结构的外形对发热体的结构形状和尺寸包括长度、宽度和高度以及数量进行设计,同时结合步骤一中预测的发热体最高温度t,设计中空电极的直径和数量;步骤三、根据步骤二中设计的发热体的结构形状和尺寸对玻璃罩的结构形状和尺寸进行设计,并选择玻璃罩的材质;步骤四、按照步骤一~步骤三中的选择、设计和设置结果,选择环境箱并组装发热体、中空电极、玻璃罩,并对应组装固定绝缘瓷套、耐热螺母、反射板、一体化绝缘瓷套、石墨螺母、石墨垫圈,得到热试验装置,同时在玻璃罩的入口处设置电子减压阀,在玻璃罩的出口处设置单向阀,且单行阀的出口分别与比例阀和安全阀连接;步骤五、将空天飞机结构作为试验件放置于发热体的下方,通过中空电极的中空通道向玻璃罩中持续输入保护气体并通过电子减压阀设定保护气体的输入压力为p,设定安全阀的整定压力为p0,且p小于且接近p0,控制比例阀的开度k为100%并保持一段时间以排出玻璃罩内的气体,同时环境箱中的气体环境为与大气连通的常压有氧环境;步骤六、继续向玻璃罩内持续输入保护气体分布在发热体的周围空间,然后向中空电极中通入电流并将电流传递给发热体,使得发热体发热且温度升高,并以热辐射的方式作用于试验件进行热试验,通过调节通入中空电极中的电流进而调节试验件的温度并调节比例阀的开度;所述热试验过程中比例阀的开度k(%)按公式(1)估算:其中t为预测的热试验过程中发热体的最高温度,k的取值为0~100%。

13.本发明的热试验抗氧化控制方法中,首先根据空天飞机结构的极端高温含氧环境热试验的温度条件预测热试验过程中发热体的最高温度,并根据飞机结构件的外形设计发热体、玻璃罩的结构形状尺寸及中空电极的直径和数量,组装得到热试验装置;然后在热试

验装置中玻璃罩的入口处设置电子减压阀,在玻璃罩的出口处设置单向阀,且单行阀的出口分别与比例阀和安全阀连接,利用电子减压阀控制玻璃罩的入口处保护气体的输入压力,进而控制保护气体在发热体周围的分布,在有效防止发热体氧化的同时,保证发热体热辐射的效率,进而保证了热试验过程的顺利进行;同时,利用玻璃罩出口处设置的比例阀控制保护气体的流量,结合电子减压阀对保护气体输入压力的控制作用,在热试验前设定比例阀的开度为100%,并保持一段时间,通常保持10s~30s,使得玻璃罩内的气体完全排出以避免氧气残留,并对热试验过程中比例阀的开度k按公式(1)估算,即当预测的热试验过程中发热体的最高温度t不超过1700℃时控制比例阀的开度k为0,使得保护气体通入玻璃罩内并对发热体形成保护,当预测的热试验过程中发热体的最高温度t超过1700℃且不超过3100℃时,控制比例阀的开度k=t/14-121.4,使得玻璃罩内的保护气体经比例阀并按比例流出,在隔绝发热体与氧气接触、避免发热体直接氧化的同时,通过持续输入、输出保护气体避免发热体周围的保护气体过热导致发热体烧毁,实现了对热试验抗氧化过程的有效控制,从而有效防止了发热体的氧化和烧毁,保证了热试验过程的顺利进行。

14.另外,本发明在玻璃罩出口处还设置安全阀,优选大口径的安全阀,结合设定保护气体的输入压力p,设定安全阀的整定压力为p0,且p小于且接近p0,以及时排出过量的保护气体,防止电子减压阀出现故障导致玻璃罩内保护气体输入压力过高影响抗氧化效果甚至损毁发热体,进一步实现了对热试验抗氧化过程的有效控制。同时,本发明在玻璃罩出口处的比例阀和安全阀之前设置单行阀,有利于热试验前通入保护气体使得玻璃罩内的含氧气体即空气顺利从出口排出,并防止比例阀或安全阀打开工作时环境箱内的常压含氧环境中气体扩散至玻璃罩内而导致发热体氧化或烧毁。

15.本发明与现有技术相比具有以下优点:1、本发明的热试验装置通过在发热体外安装玻璃罩,将发热体与放置试验件的环境箱隔开形成密闭空间,并通过两组中空电极的中空通道向玻璃罩内通入保护气体,在发热体辐照加热试验件的同时形成保护,既避免了发热体受含氧环境的影响、在高温下氧化失效,保证了热试验的顺利进行,又使得试验件处于常压高温含氧环境的试验条件中,精确模拟空天飞机运行过程中的极端高温含氧环境,提高了热试验结果的准确性。

16.2、本发明通过在发热体上方设置反射板,使得发热体向上辐照发出的热量反射作用至下部的试验件上,提高了试验件的升温速率和温度,并提高了试验件周围的温度场均匀性,进一步提高了热试验结果的准确性。

17.3、本发明通过在中空电极上套装一体化绝缘瓷套并配套固定绝缘瓷套、耐热螺母使用,避免了中空电极上电流的泄露,实现了中空电极以及反射板的固定定位,保证了热试验顺利进行,提高了热试验的安全性。

18.4、本发明采用环境箱模拟试验件所处外部环境如有氧环境,不局限于低气压或者保护气体氛围,提高了本发明热试验装置的使用价值。

19.5、本发明根据空天飞机结构尺寸及热试验的温度条件,设计选择各部件组装得到热试验装置,有效提高了热试验装置与空天飞机结构尺寸的匹配性,在保证热试验过程顺利进行的同时提高了热试验的精度,同时提高了热试验的效率,避免能量浪费。

20.6、本发明通过在玻璃罩的入口和出口处的阀门设置实现开环控制,即通过直接控制比例阀开度来实现保护气体对发热体的有效保护,有效防止发热体的氧化和烧损,实现

了对热试验抗氧化过程的有效控制,无需控制保护气体的流量大小,操作简单,易于实现,克服了现有采用闭环控制过程精细复杂、对设备要求高的难题。

21.7、本发明采用发热体周围设置玻璃罩的抗氧化方法,避免发热体的氧化物对试验件周围环境的影响,提高了热试验结果的准确性。

22.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

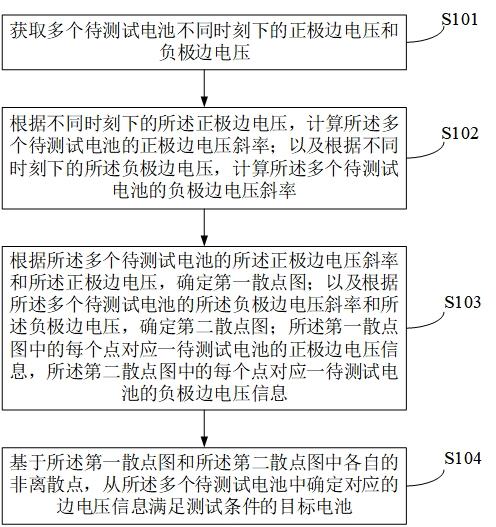

23.图1为本发明空天飞机结构极端高温含氧环境热试验装置的结构示意图。

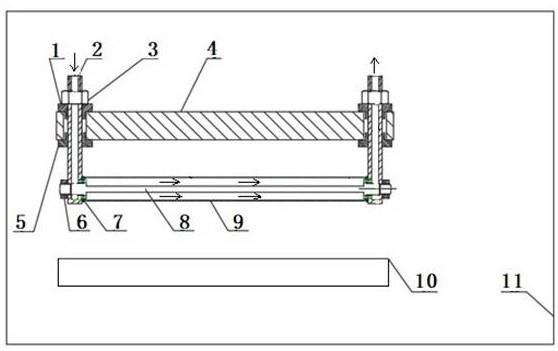

24.图2为本发明热试验装置中的反射板与中空电极的连接关系示意图。

25.附图标记说明:1—固定绝缘瓷套;2—中空电极;3—耐热螺母;4—反射板;5—一体化绝缘瓷套;6—石墨螺母;7—石墨垫圈;8—发热体;9—玻璃罩;10—试验件;11—环境箱。 具体实施方式

26.实施例1如图1所示,本实施例的空天飞机结构极端高温含氧环境热试验装置包括环境箱11和设置在环境箱11中的发热单元,所述发热单元包括两组中空电极2和连接在两组中空电极2之间的发热体8,所述发热体8位于试验件10的上方,发热体8的外部安装有玻璃罩9,玻璃罩9与两组中空电极2之间安装有石墨垫圈7,且两组中空电极2的中空通道均与玻璃罩9连通。

27.本实施例的空天飞机结构极端高温含氧环境热试验装置中设置环境箱11作为试验件10的热试验场所,通过在环境箱11中设置发热单元用于提供热辐射建立极端高温环境,同时环境箱11中为常压大气有氧环境,避免了封闭空间下空气对流对试验件温度分布的不良影响,两者结合,提供极端高温且环境中有氧的热试验条件,从而精确模拟空天飞机运行过程中的极端高温含氧环境,提高了热试验结果的准确性。

28.本实施例的发热单元包括两组中空电极2和连接在两组中空电极2之间的发热体8,利用中空电极2将电流传递给发热体8,使得发热体8发热且温度升高,同时通过设置发热体8位于试验件10的上方,使得发热体8的热辐射直接并充分作用于试验件10上,避免外部气体对流对试验件10表面温度的影响,有利于热试验过程中试验件10迅速升温,提高了热试验效率。

29.本实施例通过在发热体8的外部安装玻璃罩9,将发热体8与环境箱11中的外界环境隔开,形成保护发热体8的密闭空间,且在玻璃罩9与中空电极2之间安装有石墨垫圈7,利用石墨垫圈7的绝缘密封作用,保证了玻璃罩9与两组中空电极2之间处于绝缘密封状态,避免了通电加热时两组中空电极2中的电流泄露,提高了热试验装置的使用安全性,同时提高了玻璃罩9的密封性,避免了环境箱11中常压大气有氧环境中的氧扩散进入玻璃罩9导致发热体8氧化;另外,石墨垫圈7在玻璃罩9与两组中空电极2之间还发挥缓冲作用,减少了热试验过程中玻璃罩9受热产生的热应力,提高了热试验的稳定性。本实施例通过设置两组中空

电极2的中空通道均与玻璃罩9连通,通常中空通道的内径优选为4mm,以通过中空电极2的中空通道向玻璃罩9中持续输入保护气体如氮气(图1中的箭头方向为保护气体流动方向),使得保护气体分布在玻璃罩9中发热体8的周围空间,有效防止发热体8与环境箱11中常压大气有氧环境中的氧接触,避免了热试验过程中发热体8在极端高温环境中(高达1800℃)的氧化,并降低了玻璃罩9的表面温度,防止玻璃罩9在极端温度下烧毁,同时增加发热体8的辐射透射率,有利于提高热试验效率。

30.相较于现有采用对整个热试验装置进行抽真空或密封的设计,本发明的装置中仅在发热体8的外部设置玻璃罩9形成封闭空间,热试验过程中通过向玻璃罩9内送入保护气氛以避免发热体8的氧化,同时试验件10放置于环境箱11中的玻璃罩9的外部空间中,处于有氧环境中,保证了试验件10的试验条件与空天飞机运行过程中的极端高温含氧环境的一致性,无需对整个环境箱11进行抽真空或密封,简化了装置结构,降低了装置成本和试验成本。

31.此外,本发明的装置中在两组中空电极2之间连接设置加热体8,且加热体8位于试验件10的上方,通过设置整个独立发热体进行发热形成极端高温环境,提高了试验件10周围的温区温度均匀性,进一步提高了模拟空天飞机运行过程中的极端高温含氧环境的热试验条件精确性,避免采用多个发热体加热时因单个加热体失效导致整个温区热流分布不均匀、进而导致发热体高温熔化断裂、发热体抗氧化保护方法失效的问题,提高了热试验结果的准确性。

32.如图1和图2所示,进一步地,所述发热体8的正上方布设有反射板4,反射板4通过套接在中空电极2上的一体化绝缘瓷套5固定连接在两组中空电极2之间,且连接处的上部配套安装有固定绝缘瓷套1。具体地,本实施例的两组中空电极2中每组中空电极2通常包括两个中空电极,一体化绝缘瓷套5中设置有对应安装两个中空电极的套孔,实现了对两个中空电极的包覆绝缘,避免中空电极中流经的电流外泄,且实现了对两个中空电极的定位固定,另外,安装两个中空电极的套孔之间形成空间,用于容纳安装反射板4的端部,对应地,两组中空电极2中每组中空电极2中的一个中空电极与另一组中空电极2中的一个中空电极分别连接在同一发热体8的两端,即两组中空电极2对应两个发热体8,通常两个发热体8平行设置,辐照方向一致,辐照热量的区域热流更为均匀,避免了单个发热体失效直接导致整个温区热流分布不均匀,进而避免了发热体8高温熔化断裂而抗氧化失效;同时,在连接处的上部配套安装有固定绝缘瓷套1,一方面实现了对中空电极上端部的绝缘,避免电流外泄,另一方面对安装在一体化绝缘瓷套5中的反射板4的端部进行固定,避免反射板4的移动脱落,保证反射板4位于发热体8的正上方,经发热体8向上辐照发出的热量反射作用至下部的试验件10上,提高了试验件10的升温速率,并提高了试验件10周围的温度场均匀性,进一步提高了热试验结果的准确性。

33.如图1和图2所示,进一步地,所述中空电极2上与反射板4连接处的上端均安装有耐热螺母3。本实施例中通过在中空电极2上与反射板4连接处的上端均安装耐热螺母3,一方面进一步对一体化绝缘瓷套5与固定绝缘瓷套1之间连接的反射板4进行固定,另一方面通过耐热螺母3的紧固限定作用,限制了中空电极2在轴向上的位移,避免了中空电极2的脱落,且进一步增大了中空电极2绝缘面积,提高了使用安全性。

34.如图1和图2所示,进一步地,所述发热体8上与两组中空电极2连接处的端部均安

装有石墨螺母6。本实施例中通过发热体8上与一对电极2连接处的端部均安装石墨螺母6,利用石墨螺母6起到固定限位作用,提高了述发热体8与中空电极2的连接稳定性,避免发热体8的脱落,提高了辐照加热稳定性。

35.进一步地,所述发热体8的材质为石墨。本实施例中采用具有优异耐高温性能的石墨作为发热体8的材质,适用于本发明热试验装置中的极端高温条件,且石墨易加工、可设计性强,方便了根据试验件10的形状结构进行发热体8的形状结构设计,有利于提高对试验件10的辐照加热效果。

36.进一步地,所述玻璃罩9的材质为锗。锗具有耐高温、透射率高的优点,有效保证了玻璃罩9对发热体8的隔离保护作用,且有利于发热体8的热辐射经玻璃罩9传导充分作用于试验件10上,提高了对试验件10的辐照加热效果;通常,锗材质的玻璃罩9的厚度为0.1mm,该厚度的锗材质的玻璃罩9的耐压性能强,可在内外差较大的环境条件下使用而不破碎,进一步保证了玻璃罩9的隔离保护作用,且便于加工,加工工艺成熟,提高了本发明热试验装置的实用性。

37.实施例2本实施例对空天飞机结构极端高温含氧环境热试验过程控制的方法包括以下步骤:步骤一、根据空天飞机结构的极端高温含氧环境热试验的温度条件1800℃,预测热试验过程中发热体8的最高温度为t=2800℃,并选择石墨作为发热体8的材质;步骤二、根据空天飞机结构的外形对发热体8的结构形状和尺寸包括长度、宽度和高度以及数量进行设计,同时结合步骤一中预测的发热体8最高温度t,设计中空电极2的直径和数量;步骤三、根据步骤二中设计的发热体8的结构形状和尺寸对玻璃罩9的结构形状和尺寸进行设计,并选择锗作为玻璃罩9的材质;步骤四、按照步骤一~步骤三中的选择、设计和设置结果,选择环境箱11并组装发热体8、中空电极2、玻璃罩9,并对应组装固定绝缘瓷套1、耐热螺母3、反射板4、一体化绝缘瓷套5、石墨螺母6、石墨垫圈7,得到热试验装置,同时在玻璃罩9的入口处设置电子减压阀,在玻璃罩9的出口处设置单向阀,且单行阀的出口分别与比例阀和安全阀连接;步骤五、将空天飞机结构作为试验件10放置于发热体8的下方,通过中空电极2的中空通道向玻璃罩9中持续输入保护气体氩气并通过电子减压阀设定保护气体氩气的输入压力为p=400pa,设定安全阀的整定压力为p0=410pa,控制比例阀的开度k为100%并保持一段时间以排出玻璃罩9内的气体,同时环境箱11中的气体环境为与大气连通的常压有氧环境;步骤六、继续向玻璃罩9内持续输入保护气体氩气分布在发热体8的周围空间,然后向中空电极2中通入电流并将电流传递给发热体8,使得发热体8发热且温度升高,并以热辐射的方式作用于试验件10进行热试验,通过调节通入中空电极2中的电流进而调节试验件10的温度并调节比例阀的开度;所述热试验过程中比例阀的开度k按公式(1)估算:其中t为预测的热试验过程中发热体8的最高温度,k的取值为0~100%。

38.通常,采用的电子减压阀为smc电子减压阀itv209系列,安全阀的型号为a41y-16p,单向阀的型号为dxf8-g,比例阀的型号为itv1050。

39.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。