tbm隧洞混凝土喷射的滑模施工系统

技术领域

1.本实用新型属于工程隧洞喷射混凝土支护技术领域,尤其涉及tbm隧洞混凝土喷射的滑模施工系统。

背景技术:

2.目前,敞开式tbm隧洞普遍采取钢支撑、钢筋排、锚杆、钢筋网以及喷混凝土等支护手段,而喷混凝土是其支护的重要环节。随着技术的进步,通常是依靠tbm设备上搭载的喷混凝土机械手来完成。虽然技术十分成熟,机械化程度也非常高,但实践中也存在一些不容忽视的问题,一直困扰着技术工作者。主要表现在:

3.1、喷混凝土作业时出现较大粉尘,工作环境较差;即便是采用先进的湿喷设备,也很难得到实质性改观,严重威胁职业健康。

4.2、喷混凝土作业时混凝土回弹率过高,一般情况下高达到30%以上,尤其是拱顶、渗水、破碎围岩等部位混凝土回弹率甚至更高,浪费了较多的混凝土材料,在加大了工程成本的同时,增加了清理工作量,不利于文明施工管理。

5.3、喷混凝土作业效率与tbm开挖速度不十分匹配,对于喷混凝土厚度较大时,需分多次、多层实施才能达到设计厚度,占用了较多的工序时间,制约tbm效率的发挥,对施工进度带来一定影响。

6.4、喷混凝土厚度不均匀、强度达标难、表面不平整、质量不稳定等是喷射混凝土作业的质量通病,严重时威胁隧洞安全使用。

技术实现要素:

7.针对上述传统喷混凝土支护工艺存在的不足,本实用新型提供tbm隧洞混凝土喷射的滑模施工系统,此系统结合敞开式tbm隧洞开挖速度与支护速度不十分匹配的实际,借鉴模喷混凝土和隧洞滑模技术,设计提供一套周向滑动模板,搭载到开敞式tbm设备上,与tbm自带的喷混凝土系统有机结合起来,实现滑模喷射混凝土功能,弥补现有技术的不足,从而达到改善作业环境、提高支护效率、增强支护效果、提升支护质量、节约工程成本、方便平行作业、减少清理工作、有利文明施工、与tbm开挖效率相匹配的目的。

8.为了实现上述的技术特征,本实用新型的目的是这样实现的:tbm隧洞混凝土喷射的滑模施工系统,包括用于对整体系统进行支撑和搭载的支撑系统;

9.所述支撑系统的喷砼车连接桥上搭载有用于带动模板系统沿着隧洞掘进方向移动的平移系统;

10.所述平移系统上支撑安装有用于驱动模板系统沿着隧洞环向滑移的旋转滑动系统;

11.所述旋转滑动系统上固定安装有用于对模板系统进行支撑和脱膜的升降脱模系统;

12.所述升降脱模系统的顶端安装有用于模板系统;

13.所述喷砼车连接桥上搭载有用于对混凝土进行喷射的混凝土喷射系统。

14.所述支撑系统包括tbm本体,所述tbm本体的内部中心部位搭载有喷砼车连接桥;所述tbm本体通过轨道轮装置滚动支撑在tbm轨道上。

15.所述平移系统包括齿条,所述齿条固定在支撑系统的喷砼车连接桥上;所述齿条与第一齿轮啮合传动,所述第一齿轮固定安装在第一液压马达的输出轴上,所述第一液压马达固定安装在旋转滑动系统上,所述喷砼车连接桥上安装有直线滑轨,所述直线滑轨与旋转滑动系统上的滑移座构成滑动配合。

16.所述旋转滑动系统的结构与tbm内部的喷混凝土机械手的旋转滑动系统相同;所述旋转滑动系统包括环形梁,所述环形梁通过滑移座滑动支撑在支撑系统的喷砼车连接桥上;所述环形梁上安装有齿圈,所述齿圈与第二液压马达输出轴上的第二齿轮啮合传动,所述第二液压马达固定安装在旋转框架上,所述旋转框架通过滑块与固定在环形梁上的环形滑轨构成滑动配合;所述旋转框架上搭载升降脱模系统。

17.所述旋转框架共有两组,并相对独立设置在环形梁上。

18.所述升降脱模系统包括固定在旋转滑动系统的旋转框架上的伸缩油缸,所述伸缩油缸的输出轴安装有导向杆,所述导向杆上套装有压紧弹簧;所述模板系统固定在导向杆的顶端。

19.所述模板系统包括安装在升降脱模系统的导向杆末端的弧形模板,所述弧形模板的端头设置有端头柔性模板。

20.所述混凝土喷射系统包括搭载在tbm本体内部的旋转滑动系统上的机械手支架,所述机械手支架上固定有机械手,所述机械手的末端搭载有喷砼嘴。

21.本实用新型有如下有益效果:

22.1、本实用新型通过设计一套环向滑动模板,搭载到开敞式tbm设备上,与其喷混凝土系统有机组合起来,直接将混凝土喷射或喷灌到模板与开挖岩面之间的空间内,岩面与模板之间的距离既为支护厚度,依靠动力设备使模板环向滑动,边滑动、边喷射混凝土,实现快速及时支护,从而达到改善作业环境、提高支护效率、增强支护效果、提升支护质量、节约工程成本、方便平行作业、减少清理工作、有利文明施工、与tbm开挖效率相匹配目的。

23.2、本实用新型结构简单,全自动控制,操作方便;每循环施工完毕,能在较快的时间内转移至下一个仓位。

24.3、本实用新型利用机械手直接将混凝土喷灌到模板内,混凝土能够充分利用,几乎没有回弹,大大节约混凝土成本,并有效控制粉尘,改善作业环境,减少清理工作,有利文明施工。

25.4、本实用新型可一次喷够设计厚度,混凝土内在质量密实,厚度、强度可靠,表面平整,质量有保证。

26.5、本实用新型施工速度快,可有效提高tbm效率,并与开挖效率相匹配,有利于隧洞施工速度的提高。

附图说明

27.下面结合附图和实施例对本实用新型作进一步说明。

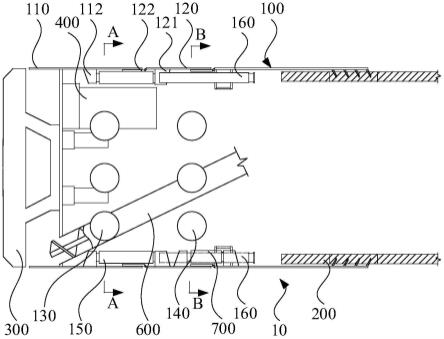

28.图1为本实用新型的整体结构主视图。

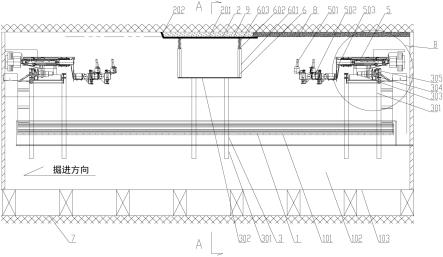

29.图2为本实用新型的图1中a-a视图。

30.图3为本实用新型的图1中b局部放大图。

31.图4为本实用新型的图2中c局部放大图。

32.图中:支撑系统1、模板系统2、旋转滑动系统3、平移系统4、混凝土喷射系统5、升降脱模系统6、隧洞7、已喷砼段8、开挖岩面9、喷灌混凝土10、拱顶封顶部位11;

33.喷砼车连接桥101、tbm本体102、tbm轨道103、轨道轮装置104;

34.弧形模板201、端头柔性模板202;

35.环形梁301、旋转框架302、第二液压马达303、第二齿轮304、齿圈305、滑移座306;

36.直线滑轨401、齿条402、第一齿轮403、第一液压马达404;

37.喷砼嘴501、机械手502、机械手支架503;

38.伸缩油缸601、压紧弹簧602、导向杆603。

具体实施方式

39.下面结合附图对本实用新型的实施方式做进一步的说明。

40.参见图1-4,tbm隧洞混凝土喷射的滑模施工系统,包括用于对整体系统进行支撑和搭载的支撑系统1;所述支撑系统1的喷砼车连接桥101上搭载有用于带动模板系统2沿着隧洞掘进方向移动的平移系统4;所述平移系统4上支撑安装有用于驱动模板系统2沿着隧洞环向滑移的旋转滑动系统3;所述旋转滑动系统3上固定安装有用于对模板系统2进行支撑和脱膜的升降脱模系统6;所述升降脱模系统6的顶端安装有用于模板系统2;所述喷砼车连接桥101上搭载有用于对混凝土进行喷射的混凝土喷射系统5。通过采用上述的施工系统,其搭载到开敞式tbm设备上,与其喷混凝土系统有机组合起来,直接将混凝土喷射或喷灌到模板与开挖岩面之间的空间内,岩面与模板之间的距离既为支护厚度,依靠动力设备使模板环向滑动,边滑动、边喷射混凝土,实现快速及时支护,从而达到改善作业环境、提高支护效率、增强支护效果、提升支护质量、节约工程成本、方便平行作业、减少清理工作、有利文明施工、与tbm开挖效率相匹配目的。

41.进一步的,所述支撑系统1包括tbm本体102,所述tbm本体102的内部中心部位搭载有喷砼车连接桥101;所述tbm本体102通过轨道轮装置104滚动支撑在tbm轨道103上。

42.其中支撑系统1是该滑模装置的骨架,也是模板、旋转、滑动、平移、升降、脱模系统的支撑构架,其主要利用tbm上喷混凝土喷砼车连接桥101作为支撑。

43.进一步的,所述平移系统4包括齿条402,所述齿条402固定在支撑系统1的喷砼车连接桥101上;所述齿条402与第一齿轮403啮合传动,所述第一齿轮403固定安装在第一液压马达404的输出轴上,所述第一液压马达404固定安装在旋转滑动系统3上,所述喷砼车连接桥101上安装有直线滑轨401,所述直线滑轨401与旋转滑动系统3上的滑移座306构成滑动配合。其中平移系统4是模板沿隧洞轴线前后行走的装置,安装在喷砼车连接桥101上,可利用喷混凝土机械手的平移齿条,通过液压马达、减速机驱动、齿轮齿条传动完成旋转框架的前后移动,实现混凝土喷射位置在隧洞轴线方向上的定位和行走,其行走速度与喷混凝土机械手相匹配,驱动力需经过计算得到。

44.进一步的,所述旋转滑动系统3的结构与tbm内部的喷混凝土机械手的旋转滑动系统相同;所述旋转滑动系统3包括环形梁301,所述环形梁301通过滑移座306滑动支撑在支

撑系统1的喷砼车连接桥101上;所述环形梁301上安装有齿圈305,所述齿圈305与第二液压马达303输出轴上的第二齿轮304啮合传动,所述第二液压马达303固定安装在旋转框架302上,所述旋转框架302通过滑块与固定在环形梁301上的环形滑轨构成滑动配合;所述旋转框架302上搭载升降脱模系统6。上述的旋转滑动系统3是模板环向旋转的关键,环形梁301、齿圈为定型产品,可根据隧洞特征定制,并可参照喷混凝土机械手的环梁形式,齿圈固定在环形梁301上;模板固定在在旋转框架302上,旋转小车为模板环向滑动提供动力,其齿轮与齿圈相匹配;旋转小车带动旋转框架302通过液压马达、减速机驱动、齿轮齿圈沿环形梁环向旋转,实现边滑动、边喷混凝土功能。其旋转速度与喷混凝土速度相匹配,旋转力矩需通过计算选取,计算时要统筹考虑滑动摩阻力、混凝土侧压力,并充分考虑其安全系数。

45.进一步的,所述旋转框架302共有两组,并相对独立设置在环形梁301上。通过采用两组在一定程度上提高了施工效率。

46.进一步的,所述升降脱模系统6包括固定在旋转滑动系统3的旋转框架302上的伸缩油缸601,所述伸缩油缸601的输出轴安装有导向杆603,所述导向杆603上套装有压紧弹簧602;所述模板系统2固定在导向杆603的顶端。当拱顶混凝土封堵完成并待强后,既可以脱模;脱模通过液压伸缩油缸来实现,伸缩油缸的行程、最大推力综合考虑混凝土侧压力、摩阻力等因素。伸缩油缸安装在滑动框架与模板之间,并设置有导向装置及弹簧,以适应滑模工况的变化。

47.滑模装置通过前后行走装置、环向旋转装置、滑模升降装置来定位、移动、滑动、脱模,从而实现滑模功能。在滑模前后和环向均设置有混凝土喷嘴,可根据喷混效果调整喷嘴位置。必要时,可安装搭接滑模和搭接支架,以加大模板尺寸。

48.进一步的,所述模板系统2包括安装在升降脱模系统6的导向杆603末端的弧形模板201,所述弧形模板201的端头设置有端头柔性模板202。所述模板系统2是喷混凝土成型的模具,可根据支护断面特征用钢板加工成弧形,并用型钢加肋,保证足够的强度与刚度。模板弧形宽度综合考虑其混凝土初凝时间、滑升速度、脱模强度等因素,一般1米左右为宜;模板长度综合考虑钢支撑间距、tbm循环进度、支护速度等因素,一般3米左右为宜。为了增加模板的实用性,可在模板后部、下部加装折页,宽度300-500mm,适当增加模板的长度与宽度,以适应支护过程中相关情况的变化。同时,在模板前端头设置可调节端头柔性模板,以适应不同围岩支护厚度的变化,以方便端头封堵。模板分为左、右侧各一块,固定在旋转框架上,可沿环梁环形同步或单独滑动。

49.进一步的,所述混凝土喷射系统5包括搭载在tbm本体内部的旋转滑动系统3上的机械手支架503,所述机械手支架503上固定有机械手502,所述机械手502的末端搭载有喷砼嘴501。滑模喷混凝土支护施工工艺的要点有三方面:一是对混凝土的特性:水灰比、塌落度,尤其是速凝剂要求严格,必须在工艺实施前通过严格的实验来选取合适的混凝土指标,以满足混凝土运输、喷射入仓、滑动、脱模等要求;二是对喷混凝土设备的性能要求严格,必须选用高性能混凝土喷射设备,以提高施工效率;三是对操作技术工人的素质要求严格,必须选用一专多能的技术工人,以保证工艺的有效实施。

50.采用tbm隧洞混凝土喷射的滑模施工系统进行隧洞混凝土喷射施工的方法,包括以下步骤:

51.步骤一,滑模施工系统制作:

52.根据整个滑模施工系统的结构,如果利用已有tbm加装或改造,委托专业生产厂家实施,必须与tbm携带的喷混凝土机械手相匹配,如果与tbm同步制造,则与喷混凝土系统密切结合起来,考虑公用环形梁和旋转框架,实现滑模和喷射混凝土一体化;

53.步骤二,滑模施工系统安装:

54.将制作好的滑模施工系统的系统部件与tbm进行组合安装,安装完成之后,无论是改造加装或是直接携带,均需专业厂家安装并调试,必须与tbm、喷混凝土机械手功能相匹配;

55.步骤三,喷混凝土施工:

56.利用混凝土喷射机通过机械手502带动喷砼嘴501将混凝土喷射到弧形模板201与开挖岩面9之间的缝隙内,其过程严格按照分层、分次逐步将模板喷满,尔后再边旋转模板系统2边喷灌混凝土10,其过程严格执行分层均匀喷射、同步滑升的原则;如此自下而上、循环渐进的完成混凝土喷射施工;当施工至拱顶封顶部位11时,考虑到施工方便,直接采取喷混凝土封堵;

57.步骤四,模板系统2的旋转滑升:

58.模板系统2的初次滑升要缓慢进行,并在此过程中,对旋转滑动系统3,模板系统2以及相关设施,在负载情况下,全面系统检查,发现问题,及时处理,待一切正常后方可进行正常滑升;两边拱段随着滑模的模板系统2的滑升其速度逐渐减慢,尤其滑升进入腰部后和拱顶段后,其速度应严格控制,应尽量保持连续作业,须由专人观察脱模混凝土表面质量,以确定合适的滑升时间和滑升速度,这需要根据混凝土特性、供料速度、环境温度、脱模强度综合试验来确定;

59.步骤五,混凝土的消缺养护:

60.混凝土脱模后,对于混凝土表面平整度不足、顶部封顶不到位、各循环之间的错台现象,及时消缺,为了保证混凝土质量,采取喷水雾对脱模后的喷混凝土及时进行养护;

61.步骤六,模板系统2的下放、平移;

62.当模板系统2滑到拱顶封顶部位11封堵完成并待强具备脱模强度后,启动升降脱模系统6的伸缩油缸,使模板系统2与混凝土脱离;尔后启动旋转滑动系统3将模板系统2旋转至两侧,再启动平移系统4向前移动至下一个仓号;如此循序往返,逐渐完成隧洞混凝土支护施工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。