1.本说明书涉及一种与向元件供给单元装填元件收容器的装填作业及其前后的关联作业相对应的换产调整系统。

背景技术:

2.对施加了印刷布线的基板实施对基板作业而量产基板产品的技术正在普及。进而,通常将实施对基板作业的多种对基板作业机并排设置而构成对基板作业线。对基板作业机中的元件装配机使用装填有收容多个元件的元件收容器的元件供给单元。在多数情况下,向元件供给单元装填元件收容器的装填作业、换言之调整元件供给单元的使用准备的换产调整作业是在远离运转期间的元件装配机的换产调整区域被实施的(外部换产调整)。

3.该装填作业以往是依靠人手来实施的,需要较多的劳力和时间。进而,由于为了可靠地实现生产计划而提前实施装填作业,因此无法转用到其它用途的半成品的元件供给单元增加。因此,管理变得繁杂,花费更多的劳力和时间。近年来,以省力化为目的,将装填作业的至少一部分自动化的收容器装载机已被实用化。在专利文献1中公开了与装填作业的自动化相关联的一个技术例。

4.在专利文献1的第二实施方式中,记载了具备保管带盘(元件收容器的一个例子)的保管库、保管供料器(元件供给单元的一个例子)的保管库、带盘设置装置(收容器装载机的一个例子)、搬运装置以及管理部的结构。带盘设置装置进行将带盘设置于供料器的装填作业。搬运装置将换产调整好的供料器搬运至元件装配机。管理部控制带盘以及供料器的出库、装填作业、搬运动作等,管理元件装配机的生产。由此,能够容易地掌握带盘和供料器的组合以及所在位置,它们的管理是容易的。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2019/142336号

技术实现要素:

8.发明所要解决的课题

9.然而,在专利文献1的带盘设置装置中,优选装填作业本身被自动化而实现省力化。然而,将带盘以及供料器从保管库搬运至带盘设置装置的作业、将换产调整好的供料器装载于搬运装置的作业是通过人手来实施的。换言之,在装填作业的前后的关联作业中,依然需要人手。

10.在本说明书中,要解决的课题在于提供一种实现了在向元件供给单元装填元件收容器的装填作业的前后进行的关联作业的省力化的元件供给单元的换产调整系统。

11.用于解决课题的技术方案

12.本说明书公开了一种元件供给单元的换产调整系统,所述元件供给单元的换产调整系统具备:收容器仓库,保管多个元件收容器,所述元件收容器收容多个元件;单元收纳

库,收纳多个元件供给单元,在元件装配机实施的装配作业中在供给收容于所述元件收容器的所述元件时使用所述元件供给单元;作业台,配置于所述收容器仓库与所述单元收纳库之间,被用于向所述元件供给单元装填所述元件收容器的装填作业;收容器搬运机器人,在所述收容器仓库与所述作业台之间搬运所述元件收容器;以及单元搬运机器人,在所述单元收纳库与所述作业台之间搬运所述元件供给单元。

13.发明效果

14.在本说明书中公开的元件供给单元的换产调整系统中,元件收容器被收容器搬运机器人从收容器仓库搬运至作业台,元件供给单元被单元搬运机器人从单元收纳库搬运至作业台。另外,通过作业台中的装填作业而装填有元件收容器的元件供给单元通过单元搬运机器人而返回到单元收纳库。因而,与装填作业是否自动化无关,能够实现在其前后进行的搬运等关联作业的省力化。

附图说明

15.图1是示意性地表示第一实施方式的元件供给单元的换产调整系统的结构的立体图。

16.图2是示意性地表示第一实施方式的元件供给单元的换产调整系统的结构的主视图。

17.图3是表示第一实施方式中的控制的结构的功能框图。

18.图4是说明第一实施方式中的换产调整控制部的控制动作的动作流程的图。

19.图5是示意性地表示第二实施方式的元件供给单元的换产调整系统的立体图。

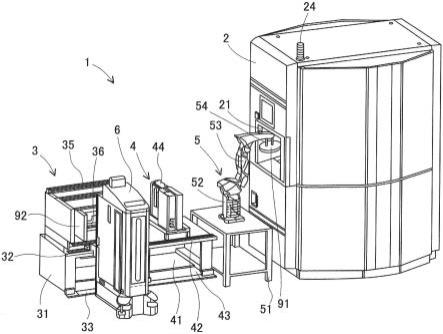

20.图6是示意性地表示第三实施方式的元件供给单元的换产调整系统的一部分的立体图。

21.图7是示意性地表示第三实施方式的元件供给单元的换产调整系统的俯视图。

具体实施方式

22.1.第一实施方式的元件供给单元的换产调整系统1的结构

23.对于第一实施方式的元件供给单元的换产调整系统1的结构,参照图1以及图2的结构图、以及图3的功能框图进行说明。换产调整系统1与向元件供给单元92装填元件收容器91的装填作业及其前后的关联作业相对应。换产调整系统1由收容器仓库2、单元收纳库3、作业台4、收容器搬运机器人5、单元搬运机器人6以及换产调整控制部8等构成。

24.元件收容器91收容多个元件。元件供给单元92在元件装配机98所实施的装配作业中供给收容于元件收容器91的元件时被使用。在元件收容器91以及元件供给单元92粘贴有表示各自的类别、个体的识别码。在元件收容器91的识别码中包含表示收容于元件收容器91的元件的种类的信息。在识别码中使用条形码、二维码等。

25.作为元件收容器91能够示例带盘,作为元件供给单元92能够示例直接装填带盘的一体型的供料器装置。在带盘卷绕保持有以预定间距封入有多个元件的载带。供料器装置以装填有带盘的方式装备于元件装配机98。供料器装置通过从带盘抽出载带并向元件取出位置输送,从而向元件装配机98的元件装配件供给元件。当元件的装配作业推进而带盘的元件被耗尽时,供料器装置的整体被更换。

26.供料器装置并不限定于一体型,也存在有分离型。分离型供料器装置由具有载带的进给机构的供料器主体部、以及装填带盘的带盘盒构成。供料器主体部常设于元件装配机98,分体的带盘盒配置于供料器主体部的附近。当元件的装配作业推进而带盘的元件被耗尽时,更换带盘盒。带盘盒相当于装填元件收容器91的元件供给单元92。

27.以下,对元件供给单元92为一体型的供料器装置、且元件收容器91为带盘的情况进行说明。此外,也可以将托盘用作元件收容器91,将托盘装填单元用作元件供给单元92。

28.收容器仓库2保管多个元件收容器91。如图1以及图2所示,收容器仓库2形成为大型且纵向的大致八棱柱状。收容器仓库2在后侧具有入库口,在左侧面的大致中间高度具有出库口21。如图3所示,在收容器仓库2的内部设有多个保管位置、致动器22以及读码器23。致动器22将入库到入库口的元件收容器91移送至保管位置,另外,将保管位置的元件收容器91移送至出库口21。致动器22由仓库控制部29控制。

29.读码器23读取粘贴于已入库的元件收容器91的识别码,并将读取的结果与仓库控制部29进行交接。因而,仓库控制部29能够将所保管的全部元件收容器91的个体与保管位置建立对应并进行识别。如图1以及图2所示,在收容器仓库2的上部的左前侧设有警告灯24。仓库控制部29在异常发生时、故障时对警告灯24进行点亮控制,向作业者报告。

30.单元收纳库3收纳多个元件供给单元92。单元收纳库3由基台31以及收纳架35构成。基台31形成为长方体的框形状。在基台31的前表面的上部设有沿左右方向延伸的上侧区间引导件32。在基台31的前表面的下部设有沿左右方向延伸的下侧区间引导件33。上侧区间引导件32以及下侧区间引导件33例如形成为向前方突出的凸形状、向上方开口的槽形状。

31.收纳架35形成为向前侧开口的箱形状,固定于基台31的上部。在收纳架35的内侧的底面形成有沿左右方向排列的多个收纳槽。收纳槽例如由沿前后方向延伸的槽形成,元件供给单元92被从前侧插入而被收纳。单元收纳库3所收纳的元件供给单元92与是否装填有元件收容器91无关。在图1以及图2中,示例了一个元件供给单元92,实际上,左右排列地被收容有多个元件供给单元92。

32.在收纳架35的内侧的后表面设有与收纳槽相对应地沿左右方向排列的多个收纳侧连接器36。在元件供给单元92被收纳于收纳槽时,设于元件供给单元92的后侧的单元侧连接器与收纳侧连接器36自动地嵌合。通过该嵌合,元件供给单元92被供给电源,并且与收纳库控制部39(参照图3)通信连接。在此,元件供给单元92将自身的识别码的信息存储于内置存储器中。因而,收纳库控制部39能够通过通信取得所收纳的全部元件供给单元92的识别码,继而与收纳槽的位置建立对应并进行识别。

33.此外,单元收纳库3能够增设。在进行增设的情况下,多个单元收纳库3在左右方向上相邻地配置。由此,多个上侧区间引导件32沿左右方向排列地相连,形成较长的移动引导件。同样地,多个下侧区间引导件33沿左右方向排列地相连,形成较长的移动引导件。

34.工作台4配置于收容器仓库2与单元收纳库3之间。作业台4被用于向元件供给单元92装填元件收容器91的装填作业。作业台4由基台41以及作业夹具44构成。基台41形成为与单元收纳库3的基台31相同程度的高度的长方体的框形状。在基台41的前表面的上部设有沿左右方向延伸的上侧区间引导件42。在基台41的前表面的下部设有沿左右方向延伸的下侧区间引导件43。

35.上侧区间引导件42以及下侧区间引导件43配置于与单元收纳库3的上侧区间引导件32以及下侧区间引导件33相同的高度,形成为相同的形状。上侧区间引导件42以及上侧区间引导件32沿左右方向排列地相连,形成较长的移动引导件。同样地,下侧区间引导件43以及下侧区间引导件33沿左右方向排列地相连,形成较长的移动引导件。

36.作业夹具44以能够装卸的方式安装于基台41的上部。作业夹具44具有保持元件供给单元92的功能,使作业者对元件收容器91的装填作业(准备作业)变得容易。作为装填作业,示例了对相当于元件供给单元92的供料器装置组装相当于元件收容器91的带盘的作业、从带盘抽出载带并切断前端的不需要部分的作业、以及使载带的切断后的前端前进至供料器装置内的预定位置的作业等。

37.进而,在作业夹具44附属有读码器45(参照图3)。读码器45读取粘贴于元件收容器91、元件供给单元92的识别码。由此,生成将元件收容器91的个体与装填有元件收容器91的元件供给单元92的个体建立对应的装填信息v(参照图3)。装填信息v的生成能够视为装填作业的一部分。此外,作业夹具44也能够被用于从元件供给单元92卸下元件收容器91的拆卸作业。

38.收容器搬运机器人5在收容器仓库2与作业台4之间搬运元件收容器91。收容器搬运机器人5是不需要移动的非移动机器人的一个实施方式、即臂机器人。收容器搬运机器人5由腿部51、主体部52以及臂部53构成。腿部51设于接近地配置的收容器仓库2与作业台4之间。腿部51的上表面形成为长方形的台形状。

39.主体部52固定于腿部51的上表面的中央。臂部53设于主体部52的上部。臂部53构成为多关节型,能够自由地动作。在臂部53的前端设有适于元件收容器91的末端执行器54。作为末端执行器54,能够示例通过负压吸附元件收容器91的吸盘、夹持元件收容器91的指部等。收容器搬运机器人5在收容器仓库2的出库口21处接收元件收容器91,继而将其搬运至作业工具44的附近并与作业者进行交接。收容器搬运机器人5由换产调整控制部8控制。

40.此外,收容器搬运机器人5也可以具有反方向的搬运功能。另外,收容器搬运机器人5也可以是作为非移动机器人的另一方式的传送机器人。传送机器人通过使环状的搬运传送机轮转而将载置于搬运传送机的元件收容器91从出库口21搬运至作业工具44的附近。

41.单元搬运机器人6在单元收纳库3与作业台4之间搬运元件供给单元92。单元搬运机器人6形成为纵长。单元搬运机器人6在后侧具备引导部件以及移动驱动部。引导部件与由多个区间引导件(32、33、42、43)构成的移动引导件卡合。由此,单元搬运机器人6的总重量由移动引导件支撑,并且移动方向被规定。移动驱动部例如将省略图示的非接触供电装置或者蓄电池作为电源进行动作。移动驱动部例如由行驶车轮与驱动马达的组合、应用了线性马达的移动机构构成。由此,单元搬运机器人6沿移动引导件在单元收纳库3以及作业台4的前侧移动。

42.单元搬运机器人6还具备单元保持空间以及单元操作机构。单元保持空间是在单元搬运机器人6的内部划分出的空间。单元保持空间暂时保持要搬运的元件供给单元92。单元操作机构在单元保持空间与收纳架35之间、以及单元保持空间与作业夹具44之间交接元件供给单元92。此时,由于通过引导部件与移动引导件的卡合而适当地保持单元搬运机器人6的高度,因此交接动作稳定化。单元搬运机器人6由换产调整控制部8控制。

43.2.与换产调整系统1的控制相关的结构

44.接着,对与换产调整系统1的控制相关的结构进行说明。如图3所示,换产调整控制部8与生产管理装置95通信连接。生产管理装置95与生产线控制部96通信连接。进而,生产线控制部96分别与构成对基板作业线97的多种对基板作业机通信连接。对基板作业线97是通过向基板装配元件来量产基板产品的生产线。构成对基板作业线97的元件装配机98装备有换产调整完毕的元件供给单元92,能够进行元件的供给。

45.生产管理装置95管理基板产品的生产计划以及生产进展状况。生产线控制部96基于从生产管理装置95接收到的生产计划来控制对基板作业线97的动作。并且,生产线控制部96将对基板作业线97中的生产进展状况依次向生产管理装置95发送。

46.另一方面,换产调整控制部8与收容器仓库2的仓库控制部29以及单元收纳库3的收纳库控制部39通信连接。另外,换产调整控制部8与读码器45连接,根据其读取结果生成装填信息v。进而,换产调整控制部8控制收容器搬运机器人5以及单元搬运机器人6。另外,附属于换产调整控制部8的装填信息存储部81存储装填信息v。换产调整控制部8具备用于与作业者进行信息交换的人机接口(输入部、显示部、无线通信部等)。

47.在上述各控制要素之间,适当收发以装填信息v为首的各种信息。另外,上述各控制要素不需要全部是独立的硬件。例如,换产调整控制部8、仓库控制部29以及收纳库控制部39也可以由一台计算机装置的不同的软件来实现。另外,例如,换产调整控制部8也可以作为生产管理装置95的部分功能来实现。进而,上述通信连接、信息传送也可以使用无线通信装置来进行。关于换产调整控制部8等的控制功能,在下面的动作的说明中进行详述。

48.3.换产调整系统1的动作

49.接着,参考图4对换产调整系统1的动作进行说明。在图4的步骤s1中,换产调整控制部8参照生产管理装置95所管理的基板产品的生产进展状况,判定基于元件用尽的元件补给时期是否接近。例如,判定装备于元件装配机98的元件供给单元92的元件收容器91的元件剩余数量是否减少到规定个数以下。在元件补给时期接近的情况下,换产调整控制部8决定当前是装填作业的实施时期,执行步骤s2~步骤s5。在元件补给时期未接近的情况下,换产调整控制部8立即使控制进入步骤s11。当然,装填作业的实施时期是通过针对元件用尽预想时刻而具有超过装填作业的所需时间的富余来决定的。

50.在步骤s2中,换产调整控制部8向作业者通知需要装填作业。在接下来的步骤s3中,换产调整控制部8选择需要补给的元件种类的元件收容器91。进而,换产调整控制部8指定该元件收容器91的识别码并向仓库控制部29作出出库指令,向收容器搬运机器人5作出搬运指令。仓库控制部29按照指令控制致动器22,将该元件收容器91移送至出库口21。收容器搬运机器人5按照指令将出库口21的元件收容器91搬运至作业工具44的附近。

51.在接下来的步骤s4中,换产调整控制部8选择能够装填该元件收容器91的元件供给单元92。进而,换产调整控制部8指定该元件供给单元92的识别码,向单元搬运机器人6作出搬运指令。单元搬运机器人6按照指令将该元件供给单元92从单元收纳库3取出并搬运,并保持于作业夹具44。此外,步骤s2、步骤s3以及步骤s4可以并行实施、或者也可以调换执行顺序。

52.在接下来的步骤s5中,接收到通知的作业者移动到作业台4来实施装填作业。详细而言,首先,作业者从收容器搬运机器人5接收元件收容器91。第二步,作业者使用读码器45读取元件收容器91以及元件供给单元92的识别码。由此,换产调整控制部8生成装填信息v。

所生成的装填信息v通过通信等由单元收纳库3以及元件装配机98共享。

53.第三步,作业者向元件供给单元92装填元件收容器91。作业者将装填有元件收容器91的换产调整完毕的元件供给单元92运送至元件装配机98、或者向换产调整控制部8指示暂时保管。接收到指示的换产调整控制部8控制单元搬运机器人6,将换产调整完毕的元件供给单元92从作业夹具44搬运至单元收纳库3并收纳。在步骤s5结束后,换产调整控制部8使控制进入步骤s11。

54.在步骤s11中,换产调整控制部8参照基板产品的生产计划以及生产进展状况,判定变更基板产品的种类的换产调整的时期是否接近。例如,判定当前生产的种类的基板产品的生产剩余数量是否减少到规定张数以下。在换产调整的时期接近的情况下,换产调整控制部8决定当前是装填作业的实施时期,执行步骤s12~步骤s15。在换产调整的时期未接近的情况下,换产调整控制部8立即使控制返回到步骤s1。当然,装填作业的实施时期是通过针对当前基板产品的生产完成预想时刻而具有超过所需的多次装填作业的所需时间的富余来决定的。

55.步骤s12~步骤s15的动作与步骤s2~步骤s5的动作是同样的,因此省略说明。在换产调整中,通常需要实施多次装填作业来备齐多个元件供给单元92。因此,在步骤s16中,换产调整控制部8判定换产调整所需的全部元件供给单元92是否备齐。然后,在否的期间,换产调整控制部8以及作业者反复执行步骤s13~步骤s15。当通过反复而备齐了全部元件供给单元92时,换产调整控制部8使控制返回到步骤s1。

56.在第一实施方式的元件供给单元的换产调整系统1中,元件收容器91被收容器搬运机器人5从收容器仓库2向作业台4搬运,元件供给单元92被单元搬运机器人6从单元收纳库3向作业台4搬运。另外,在作业台4中装填有元件收容器91的元件供给单元92通过单元搬运机器人6而返回到单元收纳库3。因而,与装填作业是否自动化无关,能够实现在其前后进行的搬运等关联作业的省力化。

57.另外,换产调整控制部8能够基于基板产品的生产计划以及生产进展状况,及时地决定装填作业的实施时期。由此,结束了装填作业的换产调整完毕的元件供给单元92不会突然增加,因此能够减轻管理的劳力和时间。并且,元件供给单元92不会成为无法转用到其它用途的半成品,能够进行高效的运用。进而,能够抑制因装填作业的延迟而导致的元件装配机98的装配作业的停滞。此外,通过相邻地配置与装填作业相关的装置类,能够实现省空间的系统结构。

58.4.第二实施方式的元件供给单元的换产调整系统1a

59.接着,参考图5,主要说明第二实施方式的换产调整系统1a与第一实施方式的不同点。如图5所示,第二实施方式的工作台4a具有收容器装载机46。收容器装载机46自动地实施在第一实施方式中由作业者进行的装填作业。第二实施方式的其它结构与第一实施方式是同样的。

60.收容器装载机46取代作业夹具44安装于基台41的上部。收容器装载机46形成为比作业夹具44大型的箱形状。在收容器装载机46的上表面设有供元件收容器91插入的收容器插入口47。在收容器装载机46的前表面设有供元件供给单元92插入的单元插入口48。在收容器装载机46的内部设有读取元件收容器91的识别码的第一读取器491以及读取元件供给单元92的识别码的第二读取器492。

61.收容器搬运机器人5将从收容器仓库2搬运来的元件收容器91插入于收容器插入口47。另外,单元搬运机器人6将从单元收纳库3搬运来的元件供给单元92插入于单元插入口48。在元件收容器91以及元件供给单元92被插入时,第一读取器491以及第二读取器492分别进行动作。由此,在收容器装载机46之中生成装填信息v。

62.之后,收容器装载机46自动地实施装填作业。当装填作业正常结束时,将装填信息v向换产调整控制部8发送。装填有元件收容器91的元件供给单元92被单元搬运机器人6搬运至单元收纳库3。根据第二实施方式,能够实现装填作业以及在其前后进行的搬运等关联作业的自动化。

63.5.第三实施方式的元件供给单元的换产调整系统1b

64.接下来,参考图6以及图7,主要说明第三实施方式的换产调整系统1b与第一实施方式以及第二实施方式不同的点。在第三实施方式中,在第一实施方式的结构中追加了配送站61、单元收纳器64、行驶路径65以及搬运车66。

65.如图6所示,配送站61并排地配置于单元收纳库3的左侧。配送站61兼顾用于将装填有元件收容器91的元件供给单元92朝向元件装配机98搬出的搬出站、以及用于搬入在元件装配机98中使用完毕的元件供给单元92的搬入站。在配送站61中,进行朝向所配送的搬运车66的装卸,进而进行单元收纳器64的换产调整。配送站61形成为长方体的框形状。

66.在配送站61的前表面的上部设有沿左右方向延伸的上侧区间引导件62。在配送站61的前表面的下部设有沿左右方向延伸的下侧区间引导件63。上侧区间引导件62以及下侧区间引导件63与单元收纳库3的上侧区间引导件32以及下侧区间引导件33排列地相连,形成较长的移动引导件。因而,单元搬运机器人6能够移动至配送站61的前侧。

67.在配送站61的上表面载置有两个单元收纳器64。单元收纳器64收纳多个元件供给单元92。单元收纳器64在收纳有多个元件供给单元92的状态下装备于元件装配机98,能够进行元件的供给。此外,单元收纳器64也可以不装备于元件装配机98,只要使多个元件供给单元92的换产调整作业、运送等高效化即可。

68.如图7所示,从配送站61的后侧到对基板作业线97铺设有行驶路径65。搬运车66按照来自换产调整控制部8的无线指令在行驶路径65上行驶,并且装卸单元收纳器64。搬运车66将搬运动作的进行状况适当地报告给换产调整控制部8。搬运车66的待机位置被设定于配送站61的后侧。此外,也可以在多个对基板作业线97上铺设行驶路径65,多台搬运车66一边避免碰撞一边行驶。另外,搬运车66也可以是不需要物理的行驶路径65而参照地图数据上的行驶路径的信息来行驶的方式的agv。

69.在上述结构中,作业者如在第一实施方式中说明的那样在作业台4进行装填作业。接着,单元搬运机器人6将装填有元件收容器91的元件供给单元92从作业台4搬运至配送站61并收纳于单元收纳器64。重复上述作业者的作业以及单元搬运机器人6的动作,从而完成单元收纳器64的使用准备。

70.于是,搬运车66将使用准备已调整好的单元收纳器64从配送站61卸下并装载。接着,搬运车66行驶至元件装配机98,搬运单元收纳器64,并装备于元件装配机98。或者,搬运车66将单元收纳器64与元件装配机98旁边的作业者进行交接。根据第三实施方式,除了装填作业的前后的关联作业以外,还能够实现将多个元件供给单元92收纳于单元收纳器64的作业、以及将单元收纳器64运送至元件装配机98的作业的自动化。

71.6.实施方式的应用以及变形

72.此外,也可以由生产管理装置95进行在图4的动作流程中说明的元件补给时期以及换产调整的时期的决定。在该情况下,换产调整控制部8按照来自生产管理装置95的装填作业的实施指令进行控制。另外,也可以设置多个单元收纳库3,分开收纳装填有元件收容器91的元件供给单元92和未装填的元件供给单元92。另外,在元件装配机98接近换产调整系统(1、1a)而配置的结构中,单元搬运机器人6也可以将装填有元件收容器91的元件供给单元92搬运至元件装配机98。

73.进而,在第三实施方式中,也可以取代作业夹具44而应用第二实施方式的收容器装载机46。另外,在第三实施方式中,搬运车66也可以使在元件装配机98中使用完毕的单元收纳器64返回至配送站61。之后,在作业台4中从元件供给单元92卸下元件收容器91。然后,元件供给单元92被收纳于单元收纳库3,元件收容器91返回到收容器仓库2并被保管。除此以外,第一实施方式~第三实施方式也能够进行各种应用、变形。

74.附图标记说明

75.1、1a、1b:元件供给单元的换产调整系统2:收容器仓库21:出库口22:致动器23:读码器29:仓库控制部3:单元收纳库32:上侧区间引导件33:下侧区间引导件35:收纳架39:收纳库控制部4、4a:作业台42:上侧区间引导件43:下侧区间引导件44:作业夹具45:读取器46:收容器装载机5:收容器搬运机器人53:臂部6:单元搬运机器人61:配送站62:上侧区间引导件63:下侧区间引导件64:单元收纳器66:搬运车8:换产调整控制部81:装填信息存储部91:元件收容器92:元件供给单元95:生产管理装置98:元件装配机v:装填信息

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。