1.本实用新型属于蒸汽利用技术领域,具体涉及一种球罐蓄热器。

背景技术:

2.企业一般采用余热回收利用设备来回收工艺过程中产生的余热,用以产生低压饱和蒸汽,取得较好经济效益。对于间断生产的余热回收系统,由于蒸汽的生产模式与蒸汽的使用模式大多数情况下不一致,因此只有采用蓄热的方式才能使回收来的蒸汽得到较充分的利用。目前普遍采用的变压式蒸汽蓄热器皆为圆筒形蓄热器,受到制作工艺、运输条件等的限制,圆筒的直径一般不超过3.4m,容积也不超过200m3。为满足生产需求,往往采取并列使用多台圆筒形变压式蒸汽蓄热器的方式,以弥补单台蓄热器蓄热量较小的缺陷,而并列使用变压式蒸汽圆筒形蓄热器存在系统复杂、附件繁多、设备投资高、占地面积大、检修维护量大等问题,不能很好地满足对用户的需求,因此市面上出现了球罐蓄热器。与圆筒形容器相比,球罐蓄热器具有占地少、投资省、蓄热量大、系统简化等优点;与传统的蓄热器相比,球罐蓄热器内部受力状况不同,要考虑的热膨胀和冷收缩的因素也不同,传统的圆筒状蓄热器内部结构及布置虽然很成熟,但是不能很好的适应球罐蓄热器,为此本实用新型提供了一种球罐蓄热器,其内部构造能很好地适应球罐内受力和膨胀收缩等需求。

技术实现要素:

3.本实用新型的目的解决现有球罐蓄热器在安装、维护及充分发挥蓄热器功能方面存在的技术问题。

4.为此,本实用新型提供了一种球罐蓄热器,包括:球罐以及安装在所述球罐内的汽水分离装置、管路换热系统、管路支撑系统;所述管路换热系统包括多层由上至下依次排布的环管,每层环管之间通过轴向管道相连,最上层和最下层所述环管各连接有一根进气管,所述环管上设置有多个蒸汽喷嘴;所述管路支撑系统包括立柱和多层沿所述立柱的轴向由上至下依次排布的支撑平台,所述支撑平台与所述环管一一对应,每层所述支撑平台上固定放置一层所述环管;所述汽水分离装置安装在所述球罐上部;两根所述进气管穿过所述汽水分离装置后与球罐顶部的进气口相连。

5.具体的,每层上述环管由多个同心圆管组成,每个同心圆管之间通过径向管道相连。

6.具体的,上述管路换热系统还包括导流装置,所述导流装置设置在多层所述环管外围。

7.具体的,上述支撑平台是由多根径向梁和多根周向梁组成的多边形框架;所述环管通过滑动管夹固定在所述支撑平台上。

8.具体的,上述管路支撑系统还包括设置在所述立柱上方的固定平台;所述固定平台由多根径向梁和多根周向梁组成的多边形框架,所述径向梁远离立柱一端柔性连接有固定支架,且径向梁可在固定支架的安装环内沿径向相对滑动;所述固定支架与所述球罐内

壁焊接。

9.具体的,上述汽水分离装置包括结构层;所述结构层为倒棱台形框架结构;所述结构层内部的底面和各侧面上均覆盖有均流孔板,形成均流孔板层;所述结构层外部的底面和各侧面上均覆盖有波形板,形成波形板层;各侧面波形板沿其顶边向结构层内部延伸,与对应的侧面均流孔板的顶边接触,将结构层包裹在均流孔板层和波形板层内,形成倒棱台形汽水分离装置。

10.具体的,上述汽水分离装置的底部开设有检修口;所述检修口上安装有进行遮挡的检修门。

11.具体的,上述结构层的各侧棱向下延伸后的交点与所述球罐的球心重合。

12.具体的,上述汽球罐蓄热器还包括安装支架;所述汽水分离装置通过所述安装支架安装在所述球罐内。

13.具体的,上述汽水分离装置上开设有安装腰圆孔;所述安装支架包括支架本体、缓冲垫、销轴、开口销,所述支架本体上开设连接孔,所述销轴依次穿过缓冲垫、连接孔和安装腰圆孔,并与开口销配合,实现安装支架与结构层之间的可拆卸连接。

14.与现有技术相比,本实用新型具有以下优点和有益效果:

15.本实用新型提供的这种球罐蓄热器内部由适合球罐的汽水分离装置、管路换热系统和管路支撑系统构成,其中采用的汽水分离装置整体呈倒置的棱台状,上大下小,各侧棱的延长线相交于球罐蓄热器的球心,特别适合球罐蓄热器;底面和侧面厚度方向分为波形板层、结构层、均流板层,蒸汽释放过程中可以很好地实现汽、水分离;通过调整棱台的高度,能方便地调整汽水分离装置的有效面积,能很好的适应球罐蓄热器内部形状、受力状况的需求;该汽水分离装置结构简单,成本低,每个面均为平面,每个面的边要么为直线,要么为标准圆弧,制造简单,便于批量生产,借助安装支架与球罐蓄热器可拆卸连接,并在底部设置检修口,有利于安装及后续维护。采用的管路换热系统由分层环管组成,可保证换热过程中整个系统的稳定可靠,换热均匀;在环管外部设置的导流装置可用于球罐内不同温度水层的环流交换,保证不同深度水层的换热均匀,达到充分利用球罐蓄热器容积的目的及保证设备安全的目的。管路支撑系统中支撑平台由多根径向梁和周向梁组成,特别适用于上述管路换热系统的固定和对管路热膨胀的适应。管路支撑系统最上层的固定平台,其径向梁搁置在固定支架安装环内,可径向相对滑动,能很好的适应球罐壳体热膨胀特性。

16.以下将结合附图对本实用新型做进一步详细说明。

附图说明

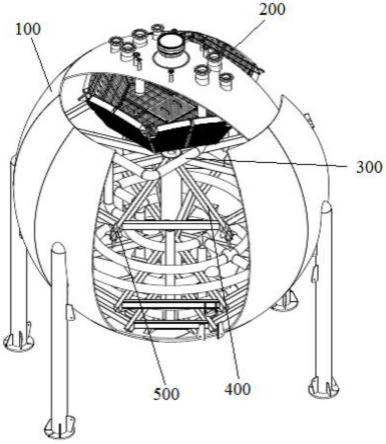

17.图1是本实用新型提供的球罐蓄热器的内部结构示意图。

18.图2是本实用新型提供的球罐蓄热器的管路换热系统结构示意图。

19.图3是本实用新型提供的球罐蓄热器的管路换热系统中管路结构示意图。

20.图4是本实用新型提供的球罐蓄热器的管路换热系统中导流装置结构示意图。

21.图5是实用新型提供的球罐蓄热器的管路支撑系统结构示意图。

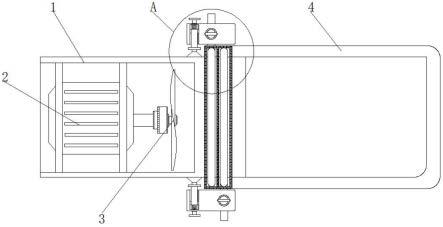

22.图6是实用新型提供的球罐蓄热器的固定支架结构示意图。

23.图7是本实用新型提供的球罐蓄热器的汽水分离装置结构示意图。

24.图8是本实用新型提供的球罐蓄热器的汽水分离装置的结构层结构示意图。

25.图9是本实用新型提供的球罐蓄热器的汽水分离装置的均流孔板层结构示意图。

26.图10是本实用新型提供的球罐蓄热器的汽水分离装置的波形板层结构示意图。

27.图11是本实用新型提供的球罐蓄热器的汽水分离装置的安装支架结构示意图。

28.附图标记:100、球罐;101、进气口;200、汽水分离装置;201、结构层;202、均流孔板层;203、检修门;204、波形板层;205、侧棱;206、安装腰圆孔;300、管路换热系统;301、进气管;302、环管;303、径向管道;304、轴向管道;305、导流装置;400、管路支撑系统;401、立柱;402、固定平台;403、支撑平台;500、固定支架;501、安装环;502、固定板;600、安装支架;601、支架本体;602、缓冲垫;603、销轴;604、开口销。

具体实施方式

29.下面将结合实施例对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。尽管已经详细描述了本实用新型的代表性实施例,但是本实用新型所属技术领域的普通技术人员将理解,在不脱离本实用新型范围的情况下可以对本实用新型进行各种修改和改变。因此,本实用新型的范围不应局限于实施方案,而应由所附权利要求及其等同物来限定。

30.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.参照图1,本实用新型提供了球罐蓄热器,包括:球罐100以及安装在所述球罐100内的汽水分离装置200、管路换热系统300、管路支撑系统400;所述管路换热系统300包括多层由上至下依次排布的环管302,每层环管302之间通过轴向管道304相连,最上层和最下层所述环管302各连接有一根进气管301,所述环管302上设置有多个蒸汽喷嘴,蒸汽喷嘴可轴对称布置,使用时,管路换热系统300的环管302部分布置在水中;所述管路支撑系统400用于支撑固定管路换热系统300,包括立柱401和多层沿所述立柱401的轴向由上至下依次排布的支撑平台403,所述支撑平台403与所述环管302一一对应,每层所述支撑平台403上固定放置一层所述环管302;所述汽水分离装置200安装在所述球罐100上部,位于汽相空间;两根所述进气管301穿过所述汽水分离装置200后与所述球罐100顶部的进气口101相连。

32.管路换热系统300总体结构从上往下分为多层环管302,每层环管302优选如图3所示由若干同心圆管组成,每圈同心圆管之间有径向管道相连303,这样的分层圆周轴对称布置,保证换热过程中整个系统的稳定可靠,换热均匀。

33.为了保证不同深度水层的换热均匀,管路换热系统300还包括设置在多层所述环管302外围的导流装置305,如图2和图4所示,导流装置305紧贴所有环管302的外圈布置,实现球罐100内不同温度水层的环流交换,充分利用球罐100的容积并保证设备安全。

34.管路支撑系统400的支撑平台403可设计为如图5所示的由多根径向梁和多根周向梁组成的多边形框架,环管302通过滑动管夹固定在支撑平台403的上,实现管路换热系统300安装固定的同时还能很好地适应管路的热膨胀。

35.为了便于将管路支撑系统400安装固定于球罐100内,在立柱401最上层设计固定

平台402,其结构可与支撑平台403相同,由多根径向梁和多根周向梁组成,径向梁远离所述立柱401的一端柔性连接有固定支架500,在细化的实施方式中,固定支架500的结构如图6所示,包括耐腐蚀材料围制成的安装环501和固定在安装环501上的固定板502,固定支架500通过固定板502焊接在球罐100内壁上,固定平台402的径向梁搁置在安装环501内,可沿径向相对滑动,能很好地适应球罐100壳体热膨胀特性。

36.参照图7-10,本实用新型的球罐蓄热器使用的汽水分离装置200包括呈倒棱台形框架结构的结构层201。结构层201内部的底面和各侧面上均覆盖有均流孔板,形成均流孔板层202;结构层201外部的底面和各侧面上均覆盖有波形板,形成波形板层204;各侧面波形板沿其顶边向结构层201内部延伸,与对应的侧面均流孔板的顶边接触,将结构层201包裹在均流孔板层202和波形板层204内,形成倒棱台形汽水分离装置200。使用时,将汽水分离装置200安装布置在球罐蓄热器内汽相区域。可根据实际情况,调整倒棱台形汽水分离器的高度,使得汽水分离装置200的有效面积能满足使用需求。

37.为了使汽水分离装置200能更好地与球罐蓄热器配合使用,侧面均流孔板的顶边和侧面波形板的顶边均是以球罐100的球心为圆心的圆弧形,且该圆弧可与球罐100内部的球面相吻合。如图8所示,结构层201的各侧棱205向下延伸后的交点与球罐100的球心重合。

38.进一步的,汽水分离装置200底面开设有检修口;检修口上安装有进行遮挡的检修门203,当汽水分离装置200投入使用后,可通过检修口,对球罐100内其他位于汽水分离装置200下方的结构进行检修维护。

39.进一步的,在均流孔板层202未与结构层201接触的内表面上设置有多根筋板,以增加均流孔板层202的强度和刚度,提高汽水分离装置200的使用寿命,优选的,所述筋板在均流孔板层202内表面上纵横交错布置。

40.在细化的实施方式中,波形板层204的侧面波形板包括波形板框架和波形板单元,波形板单元嵌入所述波形板框架内,提高了波形板层204的稳固性。

41.优选的,汽水分离装置200的底面为正多边形,各侧面均流孔板和侧面波形板大小相等,能更好地实现批量化生产。

42.一种优化的实施方式中,球罐蓄热器还包括用于实现球罐100与汽水分离装置200之间可拆卸连接的安装支架600。具体的,如图11所示,安装支架600包括支架本体601、缓冲垫602、销轴603、开口销604。支架本体601焊接在球罐100内壁上,在支架本体601上开设连接孔,同时,汽水分离装置200上开设安装腰圆孔206,优选将结构层201的侧棱205顶端向上延伸出预定距离,并在其上开设安装腰圆孔206。销轴603依次穿过缓冲垫602、连接孔和安装腰圆孔206,并与开口销604配合,实现球罐100与汽水分离装置200之间的可拆卸连接,缓冲垫602的设置可以减小设备运转时产生的震动对汽水分离装置200与球罐100之间接口的破坏,实现柔性连接。

43.以上例举仅仅是对本实用新型的举例说明,并不构成对本实用新型的保护范围的限制,凡是与本实用新型相同或相似的设计均属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。