1.本实用新型涉及氢氧化锂制备装置技术领域,具体是一种氢氧化锂生产过程的温度控制系统。

背景技术:

2.在氢氧化锂的制备过程中,生产工艺对矿石转型冷却窑、酸化冷却窑的温度参数要求较高,没有准确的温度测量和控制装置,无法准确判断物料温度是否达到工艺设计要求,对生产过程的状态无法起到有效监控。

技术实现要素:

3.本实用新型目的在于:针对上述问题,提供一种氢氧化锂生产过程的温度控制系统,解决了现有技术中冷却窑、酸化冷却窑的的温度无法高效检测问题。

4.本实用新型是通过下述方案来实现的:

5.一种氢氧化锂生产过程的温度控制系统,包括转型冷却窑、酸化冷却窑、dcs系统、温度传感器和报警组件;所述温度传感器分别设置在转型冷却窑、酸化冷却窑上,所述报警装置和温度传感器分别与dcs系统连接。

6.基于上述一种氢氧化锂生产过程的温度控制系统,所述转型冷却窑和酸化冷却窑均斜向设置,所述温度传感器设置在转型冷却窑、酸化冷却窑的下料口处。

7.基于上述一种氢氧化锂生产过程的温度控制系统,所述报警组件为预警灯和/或蜂鸣器。

8.基于上述一种氢氧化锂生产过程的温度控制系统,所述温度传感器为非接触式温度传感器。

9.基于上述一种氢氧化锂生产过程的温度控制系统,所述dcs系统中设置有储存部。

10.基于上述一种氢氧化锂生产过程的温度控制系统,所述报警组件设置在外部的控制室内。

11.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

12.1、本方案中,转型冷却窑、酸化冷却窑物料分别对物料进行处理后,物料通过下料口进行排出,在物料排出的过程中,在物料达到下料口处时,温度传感器非接触式的对物料温度进行检测,并将检测后的温度数据传递给分布式控制系统,并自动与分布式控制系统中的温度预设阀值进行比较,当温度传感器中的数值高于预设阀值,分布式控制系统自动将信号传递给预警灯和/或蜂鸣器进行预警。通过本方案可以实时对转型冷却窑、酸化冷却窑物中下料口温度数据进行实时检测,保证整体系统的稳定性,同时保证了氢氧化锂的制备效率。

附图说明

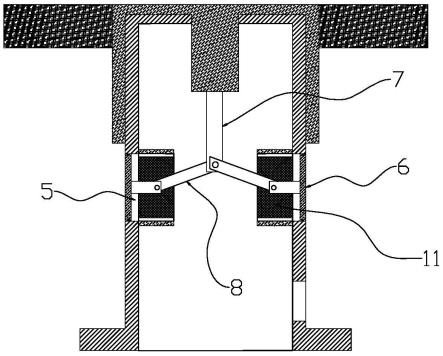

13.图1是本实用新型整体的结构示意图;

14.附图说明:1、转型冷却窑;2、酸化冷却窑;3、dcs系统;4、温度传感器;5、报警组件。

具体实施方式

15.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

16.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

17.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或多个该特征。

19.实施例1

20.如图1所示,一种氢氧化锂生产过程的温度控制系统,包括转型冷却窑1、酸化冷却窑2、dcs系统3(distributed control system分布式控制系统)、温度传感器4和报警组件5;所述温度传感器4分别设置在转型冷却窑1、酸化冷却窑2上,且报警装置和温度传感器4分别与dcs系统3连接。

21.基于上述结构,将温度传感器4设置在转型冷却窑1、酸化冷却窑2中,分别通过温度传感器4测量其转型冷却窑1和酸化冷却窑2中的温度进行检测,将检测后的温度数据传递给dcs系统3进行接受,在dcs系统3中预设有温度阀值,当检测温度超过预设阀值是,dcs系统3将信号自动传递给报警组件5进行报警。

22.所述转型冷却窑1和酸化冷却窑2均斜向设置,所述温度传感器4设置在转型冷却窑1、酸化冷却窑2的下料口处;

23.所述dcs系统3中设置有储存部(未画出),通过储存部将温度传感器4中传递回的数据进行储存。

24.所述温度传感器4为非接触式温度传感器4,通过采用非接触温度传感器4,可以使测量上限不受感温元件耐温程度的限制,可以检测1800℃以上的高温。

25.所述报警组件5设置在外部的控制室内,可以及时的对操作室的人员进行警示,提升系统的安全性,保证了氢氧化锂的出产质量。

26.所述报警组件5为预警灯和/或蜂鸣器。

27.本方案中,转型冷却窑1、酸化冷却窑2物料分别对物料进行处理后,物料通过下料口进行排出,在物料排出的过程中,在物料达到下料口处时,温度传感器4非接触式的对物料温度进行检测,并将检测后的温度数据传递给分布式控制系统,并自动与分布式控制系统中的温度预设阀值进行比较,当温度传感器4中的数值高于预设阀值,分布式控制系统自动将信号传递给预警灯和/或蜂鸣器进行预警。通过本方案可以实时对转型冷却窑1、酸化冷却窑2物中下料口温度数据进行实时检测,保证整体系统的稳定性,同时保证了氢氧化锂

的制备效率。

28.以上所述仅为本实用新型的较佳实施案例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种氢氧化锂生产过程的温度控制系统,其特征在于:包括转型冷却窑、酸化冷却窑、dcs系统、温度传感器和报警组件;所述温度传感器分别设置在转型冷却窑、酸化冷却窑上,所述报警组件和温度传感器分别与dcs系统连接。2.如权利要求1所述的一种氢氧化锂生产过程的温度控制系统,其特征在于:所述转型冷却窑和酸化冷却窑均斜向设置,所述温度传感器设置在转型冷却窑、酸化冷却窑的下料口处。3.如权利要求2所述的一种氢氧化锂生产过程的温度控制系统,其特征在于:所述报警组件为预警灯和/或蜂鸣器。4.如权利要求1或2或3所述的一种氢氧化锂生产过程的温度控制系统,其特征在于:所述温度传感器为非接触式温度传感器。5.如权利要求1或2或3所述的一种氢氧化锂生产过程的温度控制系统,其特征在于:所述dcs系统中设置有储存部。6.如权利要求1或2或3所述的一种氢氧化锂生产过程的温度控制系统,其特征在于:所述报警组件设置在外部的控制室内。

技术总结

本实用新型公开了一种氢氧化锂生产过程的温度控制系统,包括转型冷却窑、酸化冷却窑、DCS系统、温度传感器和报警组件;所述温度传感器分别设置在转型冷却窑、酸化冷却窑上,所述报警装置和温度传感器分别与DCS系统连接;本方案中,在物料达到下料口处时,温度传感器非接触式的对物料温度进行检测,并将检测后的温度数据传递给分布式控制系统,并自动与分布式控制系统中的温度预设阀值进行比较,当温度传感器中的数值高于预设阀值,分布式控制系统自动将信号传递给预警灯和/或蜂鸣器进行预警。通过本方案可以实时对转型冷却窑、酸化冷却窑物中下料口温度数据进行实时检测,保证整体系统的稳定性,同时保证了氢氧化锂的制备效率。同时保证了氢氧化锂的制备效率。同时保证了氢氧化锂的制备效率。

技术研发人员:周家铨 毛美林 张祥 沈金权 范友富 岳代文 黄健 王腾波 金和山 严显甫 张红兵 蔡敏 邹坤勇 辜宇

受保护的技术使用者:宜宾市天宜锂业科创有限公司

技术研发日:2022.02.09

技术公布日:2022/8/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。