1.本发明涉及催化材料技术领域,尤其涉及一种整体式催化剂及其制备方法与应用。

背景技术:

2.随着我国工业化进程的高速发展,雾霾、光化学烟雾、粉尘等环境污染问题也愈发严重。大气污染问题不仅阻碍了社会的发展,而且对人类健康造成了严重的威胁。挥发性有机化合物(volatile organic compounds,vocs)是引起雾霾、大气光化学烟雾、温室效应和臭氧层破坏的顽固“病原”,也是继颗粒污染物和二氧化硫之后的第三大气态污染物。目前,vocs的治理技术主要有吸附法、催化燃烧法、生物法、光催化氧化法、低温等离子体法、冷凝法等方法,其中采用催化燃烧来消除vocs的策略是最根本和最有效的方法,可在较低的温度下将vocs转化为无毒害的co2和h2o。与其他处理技术比较,催化燃烧具有适用范围广、起燃温度低、能耗低、净化效率高和工艺成熟等优势,现成为处理vocs的主流技术和发展方向。但总体而言,催化燃烧研究正处于起步阶段,重点行业vocs的治理仍缺乏高效稳定的催化材料。

3.由于vocs催化燃烧过程一般在高温、高空速下进行并伴随着强热的冲击和粉尘,这要求催化剂具有低压降和高通量的特性,同时具有良好的传热、传质优势,以及一定的机械强度。整体式催化剂因结构规则,能够解决流体分布差异问题,与颗粒催化剂相比具有更低的床层压降,而且整体式催化剂的实验室操作与工况条件差距较小,易于实现工业化。但是,现阶段能够工业化应用于vocs催化燃烧反应的整体催化剂多为贵金属催化剂,因其储量低、成本高、易中毒的缺点制约了其在工业上的大规模使用。而与贵金属催化剂相比,非贵金属催化剂的低温催化性能仍逊色于贵金属催化剂。

4.因此,亟需提供一种整体式催化剂,在不使用贵金属的同时,仍能够具有较高的低温催化活性。

技术实现要素:

5.本发明的目的在于提供一种整体式催化剂及其制备方法与应用,本发明提供的整体式催化剂能够替代贵金属催化剂的同时,还具有较高的低温催化活性,对vocs的处理起到显著效果。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种整体式催化剂,包括堇青石载体和负载在所述堇青石载体表面的钙钛矿型催化剂;

8.所述钙钛矿型催化剂的质量为堇青石体积的120~180g/l;

9.所述钙钛矿型催化剂的结构通式为abo3,式中a位元素为la、ce、ca、sr和ba中的一种或几种的组合,b位元素为mn、co、fe、cr、cu和ni中的一种或几种的组合。

10.优选地,所述钙钛矿型催化剂的质量为堇青石体积的130~170g/l。

11.优选地,所述堇青石为堇青石质蜂窝陶瓷。

12.本发明还提供了上述技术方案所述的整体式催化剂的制备方法,包括如下步骤:

13.(1)采用溶胶-凝胶法制备钙钛矿型催化剂粉体;

14.(2)将所述步骤(1)得到的钙钛矿型催化剂粉体与粘结剂、分散剂和水混合后进行球磨,得到钙钛矿型催化剂浆料;

15.(3)将所述步骤(2)得到的钙钛矿型催化剂浆料负载于堇青石载体后进行焙烧,得到整体式催化剂。

16.优选地,所述步骤(1)中钙钛矿型催化剂粉体的制备方法包括:

17.1)将a位元素的硝酸盐和b位元素的硝酸盐与无水乙醇和柠檬酸混合进行络合反应,得到钙钛矿型催化剂前驱体;

18.2)将所述步骤1)得到的钙钛矿型催化剂前驱体进行煅烧,得到钙钛矿型催化剂粉体。

19.优选地,所述步骤1)中的柠檬酸的物质的量与a位元素的硝酸盐和b位元素的硝酸盐中所有金属离子的总物质的量之比为(1.2~1.5):1。

20.优选地,所述步骤2)中煅烧的升温速率为4~6℃/min,煅烧的保温温度为650~850℃,煅烧的保温时间为3~5h。

21.优选地,所述步骤(2)中的钙钛矿型催化剂浆料的粘度为80~150mpa

·

s。

22.优选地,所述步骤(3)中焙烧的保温温度为650~850℃,焙烧的保温时间为2~4h。

23.本发明还提供了上述技术方案所述的整体式催化剂或上述技术方案所述的制备方法制备得到的整体式催化剂在vocs催化燃烧中的应用。

24.本发明提供了一种整体式催化剂,包括堇青石载体和负载在所述堇青石载体表面的钙钛矿型催化剂;所述钙钛矿型催化剂的质量为堇青石体积的120~180g/l;所述钙钛矿型催化剂的结构通式为abo3,式中a位元素为la、ce、ca、sr和ba中的一种或几种的组合,b位元素为mn、co、fe、cr、cu和ni中的一种或几种的组合。本发明提供的整体式催化剂通过将钙钛矿型催化剂负载在堇青石表面,能够使其形成整体式催化剂,利用堇青石低热膨胀系数、高孔隙率,良好热稳定性和化学稳定性,从而使整体式催化剂能够适用于高空速、反应速度快、大量热交换的反应工况;通过控制钙钛矿型催化剂的负载量,能够使整体式催化剂具有更优良的低温催化效果;而且,本发明通过选择abo3型的钙钛矿催化剂并进一步选择了a、b位元素的种类,能够进一步提高整体式催化剂的低温催化活性,从而使其对低温催化vocs的处理起到显著效果。

25.实验结果表明,本发明提供的整体式催化剂在用于vocs催化燃烧时,在转化率为50%时对甲苯的催化温度为158~180℃,对乙酸乙酯的催化温度为192~195℃,对氯苯的催化温度为189~198℃;在转化率为90%时,对甲苯的催化温度为213~225℃,对乙酸乙酯的催化温度为214~221℃,对氯苯的催化温度为286~293℃,以上催化温度均明显低于对比例的催化温度,可以说明本发明提供的整体式催化剂具有优良的低温催化活性。

附图说明

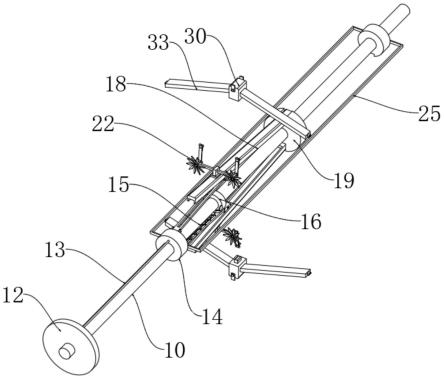

26.图1为本发明实施例4所制得的整体式催化剂表面的sem图;

27.图2为本发明对比例1所制得的整体式催化剂表面的sem图。

和ba(no3)2中的一种或几种的组合,更优选为la(no3)3,la(no3)3和sr(no3)2的组合,la(no3)3、ba(no3)2和ca(no3)2的组合,或la(no3)3和ce(no3)3的组合。

48.在本发明中,所述b位元素的硝酸盐优选为mn(no3)2、co(no3)2、fe(no3)3、cr(no3)3、cu(no3)2和ni(no3)2中的一种或几种的组合,更优选为mn(no3)2,或者mn(no3)2和co(no3)2的组合。

49.在本发明中,所述柠檬酸的物质的量与a位元素的硝酸盐和b位元素的硝酸盐中所有金属离子的总物质的量之比为(1.2~1.5):1,更优选为(1.3~1.4):1。本发明通过控制柠檬酸的物质的量与a位元素的硝酸盐和b位元素的硝酸盐中所有金属离子的总物质的量之比在上述范围内,更有利于将所有金属离子络合在柠檬酸上,从而更有利于形成较多且细小的钙钛矿型催化剂纳米晶。

50.本发明对所述a位元素的硝酸盐和b位元素的硝酸盐与无水乙醇和柠檬酸的混合的操作没有特殊限定,采用本领域技术人员熟知的混合操作将其混合均匀即可。在本发明中,所述混合的操作优选为搅拌。

51.在本发明中,所述络合反应的条件优选为水浴加热;所述水浴加热的温度优选为70~90℃,更优选为80℃。本发明对所述水浴加热的时间没有特殊限定,采用本领域技术人员熟知的加热时间能够保证络合反应的产物达到凝胶状态即可。本发明通过在水浴加热的条件下进行络合反应,能够将钙钛矿型催化剂的前驱体与无水乙醇和柠檬酸的混合产物中的无水乙醇部分挥发,从而形成凝胶状混合物。

52.络合反应完成后,本发明优选对所述络合反应的产物进行干燥,得到钙钛矿型催化剂前驱体。在本发明中,所述干燥的温度优选为80~110℃,更优选为90~100℃;所述干燥的时间优选为2~4h,更优选为3h。本发明通过控制干燥条件在上述范围内,能够使络合反应得到的凝胶状物质形成海绵状疏松多孔的固体,更有利于提高钙钛矿型催化剂的分散性,从而使其均匀负载后堇青石的表面。

53.得到钙钛矿型催化剂前驱体后,本发明优选将所述钙钛矿型催化剂前驱体进行煅烧,得到钙钛矿型催化剂粉体。

54.在本发明中,所述煅烧的升温速率优选为4~6℃/min,更优选为5℃/min;所述煅烧的保温温度优选为650~850℃,更优选为700~800℃,最优选为750℃;所述煅烧的保温时间优选为3~5h,更优选为4h。本发明通过控制煅烧的升温速率、保温温度和保温时间在上述范围内,更有利于得到晶粒细小的钙钛矿型催化剂的纳米晶,保证其具有优良的低温催化活性。

55.得到钙钛矿型催化剂粉体后,本发明将所述钙钛矿型催化剂粉体与粘结剂、分散剂和水混合后进行球磨,得到钙钛矿型催化剂浆料。

56.在本发明中,所述粘结剂优选为酸性硅溶胶、碱性硅溶胶和铝溶胶中的一种或多种。

57.在本发明中,所述粘结剂的质量优选为钙钛矿型催化剂粉体质量的20~50%,更优选为25~45%,最优选为30~40%。本发明通过添加粘结剂并控制其质量在上述范围内,更有利于将钙钛矿型催化剂与堇青石牢固复合,从而获得催化性能优良的整体式催化剂。

58.在本发明中,所述分散剂优选为聚乙二醇(peg400)或聚乙烯吡咯烷酮(pvp)。

59.在本发明中,所述分散剂的质量优选为钙钛矿型催化剂粉体质量的2~5%,更优

选为2.5~4.5%,最优选为3~4%。本发明通过添加分散剂并控制其质量在上述范围内,更有利于钙钛矿型催化剂均匀分散地负载于堇青石的表面,从而有效发挥其优良的低温催化活性。

60.在本发明中,所述水优选为去离子水。本发明对所述水的用量没有特殊要求,能够保证得到的钙钛矿型催化剂浆料在要求的固含量范围内即可。

61.本发明对所述的钙钛矿型催化剂粉体与粘结剂、分散剂和水的混合以及球磨的操作没有特殊限定,采用本领域常规的混合和球磨的方式能够使各组分在浆料中均匀分散即可。

62.在本发明中,所述钙钛矿型催化剂浆料的固含量优选为30~50%,更优选为35~45%,最优选为35~40%。本发明通过控制钙钛矿型催化剂浆料的固含量,更有利于钙钛矿型催化剂在堇青石表面均匀负载。

63.在本发明中,所述钙钛矿型催化剂浆料的粘度优选为80~150mpa

·

s,更优选为90~140mpa

·

s,最优选为100~130mpa

·

s。本发明通过控制钙钛矿型催化剂浆料的粘度,更有利于钙钛矿型催化剂在堇青石表面均匀负载。

64.得到钙钛矿型催化剂浆料后,本发明将所述钙钛矿型催化剂浆料负载于堇青石后进行焙烧,得到整体式催化剂。

65.在本发明中,所述堇青石在使用前优选进行预处理;所述预处理优选包括依次进行的一次洗涤、酸处理、二次洗涤和干燥。本发明通过将堇青石进行上述预处理,可以使堇青石具有更高的清洁度和更高的比表面积,更有利于提高整体式催化剂的低温催化活性。

66.在本发明中,所述一次洗涤的操作优选为用水反复冲洗。本发明对所述的反复冲洗的次数没有限定,采用本领域技术人员熟知的反复冲洗的方法将堇青石洗涤至洁净状态即可。

67.在本发明中,所述酸处理的酸处理剂优选为盐酸溶液;所述盐酸溶液中的盐酸的质量分数优选为8~20%;所述酸处理的加热温度优选为60~80℃;所述酸处理的时间优选为1~3h。本发明通过对堇青石进行酸处理并将其处理参数控制在上述范围内,能够有效去除其表面污垢并增大其比表面积,更有利于均匀负载钙钛矿型催化剂。

68.在本发明中,所述二次洗涤的操作优选为用水冲洗至中性。本发明通过二次洗涤能够有效去除堇青石表面经酸处理后残留的酸性物质。

69.在本发明中,所述预处理堇青石时干燥的温度优选为105~120℃,所述干燥的时间优选为2~4h。本发明在预处理堇青石时通过干燥能够有效去除堇青石预处理时残留的水分,更有利于牢固负载钙钛矿型催化剂。

70.本发明对所述负载的方式没有特殊限定,采用本领域技术人员熟知的负载方式将钙钛矿型催化剂浆料均匀分散在堇青石表面即可。在本发明中,所述负载的操作优选为涂覆。

71.在本发明中,所述钙钛矿型催化剂浆料与堇青石混合后的干燥的过程优选为:先在40~60℃下干燥1~2h,然后在90~120℃下干燥2~3h。本发明通过选择上述干燥过程,更有利于钙钛矿型催化剂与堇青石牢固结合,使其具有更优良的低温催化活性。

72.在本发明中,所述焙烧的保温温度优选为650~850℃,更优选为700~800℃,最优选为750℃;所述焙烧的保温时间优选为2~4h,更优选为3h。本发明通过焙烧并控制其焙烧

条件在上述范围内,能够使钙钛矿型催化剂保持细小晶粒状态,并避免堇青石多孔结构烧损,从而保证二者牢固复合的同时,有效提高其低温催化活性。

73.本发明提供的制备方法制备得到的整体式催化剂能够替代贵金属催化剂用于vocs催化燃烧,且具有优良的低温催化性能,而且制备方法简单,参数易控,成本低。

74.本发明还提供了上述技术方案所述的整体式催化剂或如上述技术方案所述的制备方法制备得到的整体式催化剂在vocs催化燃烧中的应用。

75.在本发明中,所述vocs优选包括甲苯、乙酸乙酯或氯苯。

76.本发明提供的应用能够利用整体式催化剂对vocs进行催化燃烧,相比于贵金属催化剂能够在较低的催化温度下达到较高的催化转化率。

77.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

78.实施例1

79.一种整体式催化剂,由堇青石质蜂窝陶瓷和负载在所述堇青石质蜂窝陶瓷表面的钙钛矿型催化剂组成;所述钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的152g/l;所述钙钛矿型催化剂为abo3型催化剂,且表达式为lamno3。

80.所述整体式催化剂的制备方法为以下步骤:

81.(1)采用溶胶-凝胶法制备lamno3钙钛矿型催化剂粉体:将0.1molla(no3)3和0.1mol mn(no3)2溶解在500ml无水乙醇中,然后加入0.12mol的柠檬酸,混合均匀后,将溶液置于70℃水浴锅中持续搅拌,直至混合物变成凝胶状;将得到的凝胶在110℃下干燥4h,形成海绵状疏松多孔的固体;干燥后的固体进行煅烧,煅烧过程为以5℃/min的升温速率升温至750℃保温4h,得到lamno3钙钛矿型催化剂粉体;

82.(2)称取20g上述lamno3钙钛矿型催化剂粉体,与6g酸性硅溶胶(硅的含量为30%)、1g聚乙二醇(peg400)和27.5g去离子水混合后进行球磨,球磨20min后得到固含量为40%的lamno3钙钛矿型催化剂浆料,浆料粘度为135mpa

·

s;

83.(3)利用真空涂覆将上述lamno3钙钛矿型催化剂浆料均匀地涂覆在经预处理后的堇青石质蜂窝陶瓷上,吹去孔道中残余的浆液,在烘箱中于60℃干燥2h后升温至110℃继续干燥2h,然后在马弗炉中750℃焙烧4h;重复涂覆过程至钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的152g/l,制得lamno3整体式催化剂;其中,堇青石质蜂窝陶瓷的预处理为:用清水反复冲洗堇青石质蜂窝陶瓷,采用浸渍法,在60℃下经10%盐酸溶液对堇青石质蜂窝陶瓷处理4h,再用清水洗至中性,然后在110℃下干燥4h,备用。

84.实施例2

85.一种整体式催化剂,由堇青石质蜂窝陶瓷和负载在所述堇青石质蜂窝陶瓷表面的钙钛矿型催化剂组成;所述钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的125g/l;所述钙钛矿型催化剂为abo3型催化剂,且表达式为la

0.6

sr

0.4

mno3。

86.所述整体式催化剂的制备方法为以下步骤:

87.(1)采用溶胶-凝胶法制备la

0.6

sr

0.4

mno3钙钛矿型催化剂粉体:将0.06mol la(no3)3、0.04mol sr(no3)2和0.1mol mn(no3)2溶解在500ml无水乙醇中,然后加入0.15mol的

柠檬酸,混合均匀后,将溶液置于80℃水浴锅中持续搅拌,直至混合物变成凝胶状;将得到的凝胶在110℃下干燥4h,形成海绵状疏松多孔的固体;干燥后的固体进行煅烧,煅烧过程为以5℃/min的升温速率升温至780℃保温4h,得到la

0.6

sr

0.4

mno3钙钛矿型催化剂粉体;

88.(2)称取20g上述la

0.6

sr

0.4

mno3钙钛矿型催化剂粉体,与8g铝溶胶(铝的含量为30%)、1g聚乙烯吡咯烷酮和20.8g去离子水混合后进行球磨,球磨20min后得到固含量为45%的la

0.6

sr

0.4

mno3钙钛矿型催化剂浆料,浆料粘度为125mpa

·

s;

89.(3)利用真空涂覆将上述la

0.6

sr

0.4

mno3钙钛矿型催化剂浆料浆料均匀地涂覆在预处理后的堇青石质蜂窝陶瓷上,吹去孔道中残余的浆液,在烘箱中于60℃干燥2h后升温至110℃继续干燥2h,然后在马弗炉中780℃焙烧4h。重复涂覆过程至钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的125g/l,制得la

0.6

sr

0.4

mno3整体式催化剂;其中,堇青石质蜂窝陶瓷的预处理为:用清水反复冲洗堇青石质蜂窝陶瓷,采用浸渍法,在60℃下经15%盐酸溶液对堇青石处理4h,再用清水洗至中性,然后在110℃下干燥4h,备用。

90.实施例3

91.一种整体式催化剂,由堇青石质蜂窝陶瓷和负载在所述堇青石质蜂窝陶瓷表面的钙钛矿型催化剂组成;所述钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的123g/l;所述钙钛矿型催化剂为abo3型催化剂,且表达式为la

0.65

ba

0.20

ca

0.15

mno3。

92.所述整体式催化剂的制备方法为以下步骤:

93.(1)采用溶胶-凝胶法制备la

0.65

ba

0.20

ca

0.15

mno3钙钛矿型催化剂粉体:将0.065mol la(no3)3、0.02mol ba(no3)2、0.15mol ca(no3)2和0.1mol mn(no3)2溶解在500ml无水乙醇中,然后加入0.15mol的柠檬酸,混合均匀后,将溶液置于70℃水浴锅中持续搅拌,直至溶液变成凝胶状;将得到的凝胶在100℃下干燥4h,形成海绵状疏松多孔的固体;干燥后的固体进行煅烧,煅烧过程为以5℃/min的升温速率升温至800℃保温5h,得到la

0.65

ba

0.20

ca

0.15

mno3钙钛矿型催化剂粉体;

94.(2)称取25g上述la

0.65

ba

0.20

ca

0.15

mno3钙钛矿型催化剂粉体,与12.5g铝溶胶(铝的含量为30%)、1g聚乙二醇(peg400)和34g去离子水混合后进行球磨,球磨20min后得到固含量为35%的la

0.65

ba

0.20

ca

0.15

mno3钙钛矿型催化剂浆料,浆料粘度为101mpa

·

s;

95.(3)利用真空涂覆将催化剂浆料均匀地涂覆在预处理后的堇青石质蜂窝陶瓷上,吹去孔道中残余的浆液,在烘箱中于50℃干燥2h后升温至100℃继续干燥3h,然后在马弗炉中800℃焙烧3h。重复涂覆过程至钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的123g/l,制得la

0.65

ba

0.20

ca

0.15

mno3整体式催化剂;其中,堇青石质蜂窝陶瓷的预处理为:用清水反复冲洗堇青石质蜂窝陶瓷,采用浸渍法,在60℃下经20%盐酸溶液对堇青石质蜂窝陶瓷处理4h,再用清水洗至中性,然后在120℃下干燥4h,备用。

96.实施例4

97.一种整体式催化剂,由堇青石质蜂窝陶瓷和负载在所述堇青石质蜂窝陶瓷表面的钙钛矿型催化剂组成;所述钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的137g/l;所述钙钛矿型催化剂为abo3型催化剂,且表达式为la

0.7

ce

0.3

mn

0.7

co

0.3

o3。

98.所述整体式催化剂的制备方法为以下步骤:

99.(1)采用溶胶-凝胶法制备la

0.7

ce

0.3

mn

0.7

co

0.3

o3钙钛矿型催化剂粉体:将0.07mol la(no3)3、0.03mol ce(no3)3、0.7mol mn(no3)2和0.3mol co(no3)2溶解在500ml无水乙醇中,

然后加入0.12mol的柠檬酸,混合均匀后,将溶液置于80℃水浴锅中持续搅拌,直至溶液变成凝胶状;将得到的凝胶在110℃下干燥4h,形成海绵状疏松多孔的固体;将干燥后的固体进行煅烧,煅烧过程为以5℃/min的升温速率升温至750℃保温5h,得到la

0.7

ce

0.3

mn

0.7

co

0.3

o3钙钛矿型催化剂粉体;

100.(2)称取25g上述la

0.7

ce

0.3

mn

0.7

co

0.3

o3钙钛矿型催化剂粉体,与7.5g碱性硅溶胶(硅的含量为30%)、1.25g聚乙二醇(peg400)和20.75g去离子水混合后进行球磨,球磨20min后得到固含量为50%的la

0.7

ce

0.3

mn

0.7

co

0.3

o3钙钛矿型催化剂浆料,浆料粘度为143mpa

·

s;

101.(3)利用真空涂覆将催化剂浆料均匀地涂覆在预处理后的堇青石质蜂窝陶瓷上,吹去孔道中残余的浆液,在烘箱中于60℃干燥2h后升温至120℃继续干燥3h,然后在马弗炉中750℃焙烧4h。重复涂覆过程至钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的137g/l,制得la

0.7

ce

0.3

mn

0.7

co

0.3

o3整体式催化剂;其中,堇青石质蜂窝陶瓷的预处理为:用清水反复冲洗堇青石质蜂窝陶瓷,采用浸渍法,在60℃下经15%盐酸溶液对堇青石质蜂窝陶瓷处理3h,再用清水洗至中性,然后在120℃下干燥4h,备用。

102.将本发明实施例4所制得的整体式催化剂采用扫描电镜观察其表面的微观形貌,得到的sem图如图1所示。

103.根据图1可以看出,本发明提供的整体式催化剂表面均匀且致密,且负载的钙钛矿型催化剂晶粒细小,与堇青石载体结合紧密。

104.对比例1

105.一种整体式催化剂,由堇青石质蜂窝陶瓷和负载在所述堇青石质蜂窝陶瓷表面的钙钛矿型催化剂组成;所述钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的155g/l;所述钙钛矿型催化剂为abo3型催化剂,且表达式为lamno3。

106.采用浸渍法制备上述lamno3钙钛矿型整体式催化剂,具体为以下步骤:

107.(1)将0.1mol la(no3)3和0.1mol mn(no3)2溶解在100ml去离子水中,形成混合溶液;

108.(2)将预处理后的堇青石质蜂窝陶瓷浸渍于上述溶液中,浸渍均匀后静置4h,然后放入100℃烘箱干燥6h,干燥后的催化剂进行焙烧,焙烧过程为以5℃/min的升温速率升温至750℃保温4h,取出。重复上述操作,直至钙钛矿型催化剂的质量为堇青石质蜂窝陶瓷体积的155g/l,制得lamno3型整体式催化剂;其中,堇青石质蜂窝陶瓷的预处理为:用清水反复冲洗堇青石蜂,在60℃下经10%盐酸溶液对堇青石质蜂窝陶瓷处理4h,再用清水洗至中性,然后在110℃下干燥4h,备用。

109.将本发明对比例1所制得的整体式催化剂采用扫描电镜观察其表面的微观形貌,得到的sem图如图2所示。

110.根据图2可以看出,对比例1提供的整体式催化剂表面较为粗糙,且钙钛矿型催化剂晶粒较为粗大,存在较多孔洞。

111.应用例

112.将实施例1~4与对比例1提供的整体式催化剂用于vocs催化燃烧;其中,vocs污染物的浓度为1000ppm,以空气为载气,空速为10000h-1

,催化反应温度以5℃/min的升温速率由室温升至所需温度,在每个温度点保持稳定30min,以达到反应平衡后再进样,用福立

gc9790ⅱ型气相色谱(fid)检测器测定反应前后峰面积已计算催化剂的催化性能,以有机物转化率达到90%的最低反应温度t

90

表示。催化反应测试结果如表1所示。

113.实施例1~4与对比例1提供的整体式催化剂用于vocs催化燃烧的测试结果

[0114][0115]

注:t

50

为目标物转化率50%对应的温度,t

90

为目标物转化率90%对应的温度。

[0116]

由表1可知,本发明提供的整体式催化剂在用于vocs催化燃烧时,在转化率为50%时对甲苯的催化温度为158~180℃,对乙酸乙酯的催化温度为192~195℃,对氯苯的催化温度为189~198℃;在转化率为90%时,对甲苯的催化温度为213~225℃,对乙酸乙酯的催化温度为214~221℃,对氯苯的催化温度为286~293℃,以上催化温度均明显低于对比例的催化温度,可见,本发明提供的整体式催化剂具有优良的低温催化活性。

[0117]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。